一种单粒芯片植球工艺

文献发布时间:2023-06-19 19:18:24

技术领域

本发明申请属于芯片封装技术领域,尤其涉及一种单粒芯片植球工艺。

背景技术

伴随着电子工业的高速发展,电子产品的集成能力在不断提升,功能日益强大而体积也越来越小型化,芯片植球是电子产品加工过程中重要的一环,芯片凸点植球主要是为了方便芯片的焊接而往BGA的芯片焊盘上加上焊料,成熟的工艺流程大致为:将整片晶圆片放置到工作台后,先将粘接剂印刷,再在上面加上一定大小的焊球,粘接剂的主要作用是将焊球粘住,便于焊球的焊接。

传统的凸点植球工艺均采用整片圆片进行植球,植球后再将晶圆切割,切割道的宽度会影响植球效果,切割时会破坏植球,为了减少植球返工几率,也有将晶圆划切之后再植球,工艺流程大致为:将晶圆按切割道先切割为单粒芯片后,将芯片对应放置在植球工装治具的凹槽中,然后印刷焊料和植入焊球,这种方法中的植球工装治具需要根据不同的芯片尺寸和要求进行定制,利用率低,开发周期长,且成本高,故如何实现低成本的、针对已划切单粒芯片的凸点植球,成为亟待解决的工艺问题。

发明内容

为解决上述现有技术中的问题,本发明申请提供了一种单粒芯片植球工艺。

为实现上述目的,本发明申请提出的一种单粒芯片植球工艺,包括:

晶粒粘附步骤:将晶粒粘附在蓝膜上;

还包括:

晶粒排列步骤:提供一表面贴双面膜的基板,将晶粒转贴附后排列在双面膜对应位置,晶粒间距为产品最终间距;

包封研磨步骤:将排列后的晶粒包封,并在包封面研磨;

圆片植球步骤:剥离基板和双面膜并形成圆片封装体,晶粒有源面暴露进行植球。

进一步,所述芯片粘附步骤中还包括:S1将整片晶圆片贴蓝膜;S2将晶圆片划切,而不损伤蓝膜;S3通过测试的芯片继续粘附在蓝膜上。

进一步,所述晶粒排列步骤中,所述晶粒通过倒装机转帖到基板的双面膜上,所述晶粒的有源面朝向双面膜。

进一步,所述包封研磨步骤中,包封的厚度为晶粒厚度加70-90μm,且采用环氧树脂塑封料包封,所述包封面研磨厚度为10-30μm。

进一步,所述圆片植球步骤中,通过解胶的方式剥离基板和双面膜,之后通过激光烧边去除多余包封料的方式形成圆片封装体。

进一步,所述圆片植球步骤中,该圆片封装体的尺寸与晶圆整片尺寸相对应,以便于使用晶圆整片植球设备。

进一步,该工艺还包括产品成型步骤:将植球后的圆片封装体进行布线,实现芯片电性连接之后再切割,形成单个芯片产品。

本申请:将多个单粒芯片对应位置放置封装并烧边为圆片封装体后植球,圆片封装体尺寸与晶圆片尺寸相对应,便于使用现有的晶圆片植球设备,工艺简单有效,既不需要额外购入设备,也解决了单粒芯片无法吸附、固定、植球的问题。

附图说明

图1为本发明申请一种单粒芯片植球工艺的涂双面膜步骤的截面图;

图2为本发明申请一种单粒芯片植球工艺的贴晶粒步骤的截面图;

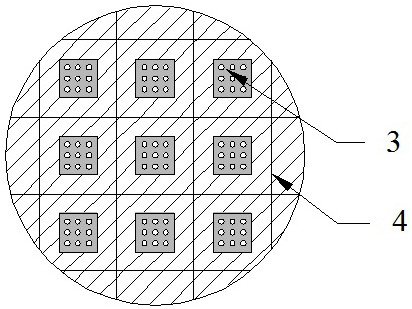

图3为本发明申请一种单粒芯片植球工艺的贴晶粒步骤的俯视图;

图4为本发明申请一种单粒芯片植球工艺的包封步骤的截面图;

图5为本发明申请一种单粒芯片植球工艺的剥离基板和双面膜步骤的截面图;

图6为本发明申请一种单粒芯片植球工艺的植球步骤的截面图;

图7为本发明申请一种单粒芯片植球工艺的植球步骤的俯视图。

图中标记说明:基板 1、双面膜2、晶粒3、圆片封装体4。

具体实施方式

传统的晶圆整片植球具体的工艺流程为:(1)将晶圆盒放置到上料位后,机械手自动抓取晶圆进行预对准后放置到工作台上;(2)焊料和焊球的上料;(3)图像处理系统对晶圆和网板进行认识和处理,计算晶圆与印刷网板/植球网板的对位信息;(4)根据视觉认识的处理结果把晶圆和印刷网板对位,执行焊料印刷;(5)自动清洗机构对印刷网板进行清洗;(6)根据视觉认识的处理结果把晶圆和植球网板对位,执行植球;(7)自动清洗机构对植球网板进行清洗;(8)机械手自动将晶圆从工作台上抓取,放回晶圆盒中;晶圆整片植球后,再切割,切割时容易破坏植球,或者为了不破坏植球,留出安全距离,而将植球集中,但是晶圆上的植球空间有限,植球受限程度高,而单粒芯片植球需要匹配植球工装治具,成本高。

目前,业内流行的植球方法为锡膏+锡球植球法,具体做法是先用锡膏印刷到焊盘上,再在上面加上一定大小的锡球,锡膏的主要作用是将锡球粘住,并在加温的时候让锡球的接触面更大,使锡球的受热更快更全面,这种方法植出的球焊接性好,光泽好,相比助焊剂+锡球植球法,熔锡过程中,锡膏不会像助焊剂一样变成液体,不会出现跑球现象,减少虚焊的可能,本申请也采用锡膏+锡球植球法。

为了更好地了解本发明申请的目的、结构及功能,下面结合附图1-7,对本发明申请提出的一种单粒芯片植球工艺,做进一步详细的描述。

包括:

晶粒3粘附步骤:将晶粒3粘附在蓝膜上;

还包括:

晶粒3排列步骤:提供一表面贴双面膜2的基板1,将晶粒3转贴附后排列在双面膜2对应位置,晶粒3间距为产品最终间距;

包封研磨步骤:将排列后的晶粒3包封,并在包封面研磨;

圆片植球步骤:剥离基板1和双面膜2并形成圆片封装体4,晶粒3有源面暴露进行植球。

请参阅图1和晶粒3粘附步骤:S1将整片晶圆片贴蓝膜;S2将晶圆片划切,而不损伤蓝膜;S3通过测试的芯片继续粘附在蓝膜上;此过程为本领域常见的晶圆片划切的过程,划切后通过测试的芯片留在蓝膜上,此时每粒芯片是按照固定方向正面朝上粘附在蓝膜上的,每粒芯片即晶粒3,另置一基板1,基板1为本领域常用的基板材料,可以为环氧树脂板,在基板1上涂上双面膜2,该双面膜2为耐高温双面黏性膜,可以是耐高温胶带或者UV膜,双面膜2的作用是粘附基板1和芯片。

请参阅图2-图3和晶粒3排列步骤:双面膜2上均匀设置有多个放置区域,将晶粒3通过倒装机转贴附在双面膜2对应位置,晶粒3的有源面或待植球面朝向双面膜2贴附,芯片之间的间距为产品最终间距,且每个晶粒3排列在每个放置区域的状态均相同,本公司采用的是整板作业,即将每个芯片完成电性连接和重布线工作之后封装,再将整体切割为单独的芯片封装体,所以芯片贴到双面膜2上的间距需要根据实际生产需要来确定,为产品最终间距。

请参阅图4-图5和包封研磨步骤:使用环氧树脂塑封料进行包封,包封的厚度为晶粒3厚度加70-90μm,此处以晶粒3厚度加80μm为例,包封后可以保证晶粒的位置固定牢固,之后包封面研磨厚度为10-30μm,通过机械研磨的方式使得包封面研磨的平整,且研磨厚度可控,本申请以20μm为例,既可以保证封装效果,又便于后续该研磨面的其他作业。

请参阅图6-图7和圆片植球步骤:通过加热到一定温度,去除双面膜2,或者通过解UV胶的方式去除,具体工艺根据双面膜2的材质性能选择,但需要确保基板1和芯片无破损,去除基板1和双面膜2之后,通过激光烧边的方式将方形的封装体烧成圆片封装体4,去除多余的塑封料,圆片封装体4上的芯片数量根据实际生产定制,本申请以包含9个芯片为例,之后将圆片封装体4翻转,芯片的有源面或者待植球面暴露,后通过锡膏+锡球植球法植球,本申请中每个芯片植球数量为9个,该圆片封装体4的尺寸与晶圆整片尺寸相对应,以便于使用晶圆整片植球设备,将多个单粒芯片对应间距放置后封装并烧边为圆片封装体4,便于使用本公司现有的晶圆片植球设备,工艺简单有效,既不需要额外购入设备,也解决了单粒芯片无法吸附、固定、植球的问题。

请参阅产品成型步骤:本公司采用的是整板作业,即将圆片封装体4内的每个芯片完成电性连接和重布线工作之后再次封装,最后形成焊盘,再将整体切割为单独的芯片封装体,即单个芯片产品。

本申请所有使用封装工艺的步骤,均是使用塑封料注塑的方式配合模压形成封装,本申请采用的塑封料是环氧树脂塑封料,成本低,固化性能好。

本申请将多个单粒芯片对应位置放置封装并烧边为圆片封装体4后植球,圆片封装体4尺寸与晶圆片尺寸相对应,便于使用现有的晶圆片植球设备,工艺简单有效,既不需要额外购入设备,也解决了单粒芯片无法吸附、固定、植球的问题。

- 一种防老化外部植绒橡胶球及其生产工艺

- 一种植有异尺寸锡球的芯片结构及其加工工艺

- 一种在芯片背面植球的晶圆制程工艺