超临界流体提取植物有效成分的加工系统及控制方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及植物有效成分提取技术领域,具体涉及一种超临界流体提取植物有效成分的加工系统及控制方法。

背景技术

植物内的有效成分,例如精油,在制药、食品、化妆品和香水行业中具有十分广泛的应用。植物有效成分的提取方法有蒸馏法、溶剂萃取法、索氏萃取法、压制法、水馏法等,但这些方法存在提取时间长、有机溶剂用量大、挥发性物质损耗大、热稳定性差、萃取物中可能残留有毒溶剂、收率低、萃取效率低等缺点。

相关技术中,随着精深加工技术的发展,超临界流体萃取技术逐渐成为从植物中提取和分离有效成分的最优选的方法。其原理是利用流体在超临界状态下对物质具有选择性溶解能力的特性来对有效成分进行分离和提纯,具备分离效果好、品质高、产率高及环保等优势,适用于花类等热敏性植物中有效成分的提取。但是,由于超临界流体极强的溶解能力和植物本身的特殊性,会导致在使用超临界流体萃取植物有效成分过程的同时将一些其他的天然化合物也提取出来,如一些蜡质等,因此,传统的超临界流体萃取工艺提取的植物有效成分的纯度较低,同时超临界流体萃取工艺中同时有加热和冷却的需求,单独对超临界流体供热和降温的能耗较高。

发明内容

本发明的目的是至少解决超临界流体提取植物有效成分的纯度低、能耗高的问题。该目的是通过以下技术方案实现的:

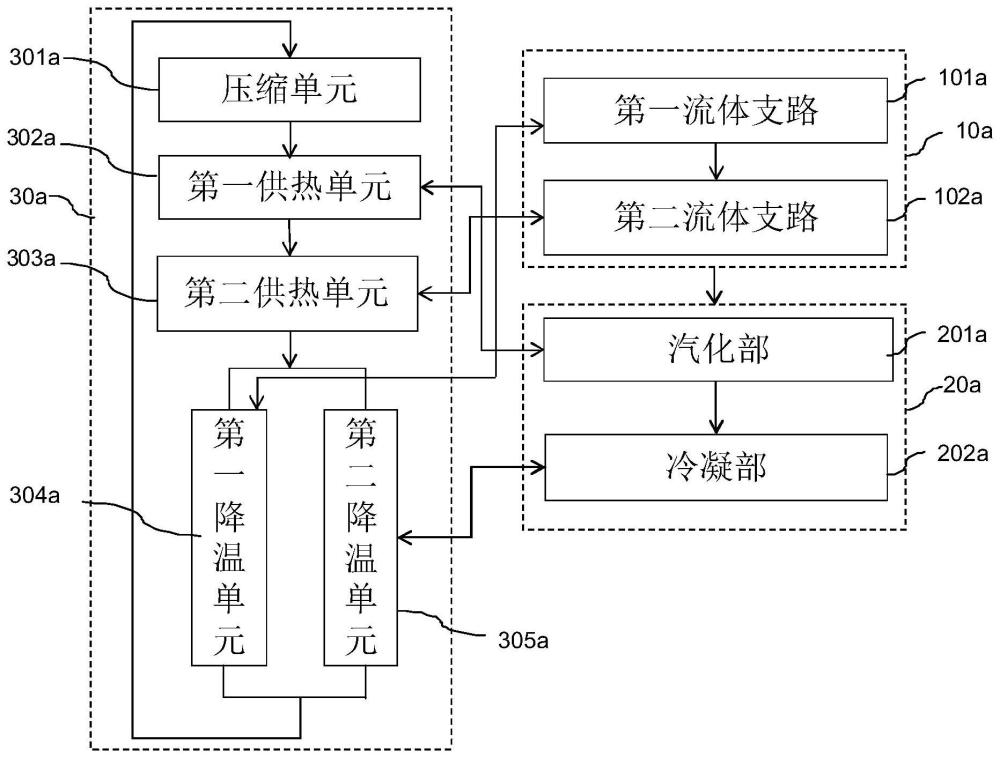

本发明的第一方面提出了一种超临界流体提取植物有效成分的加工系统,所述加工系统包括超临界流体萃取子系统、分馏提纯子系统和二氧化碳冷热联供子系统;其中,

所述超临界流体萃取子系统用于利用超临界态的二氧化碳从待萃取物料中分离出含有效成分的第一物料;沿二氧化碳流动方向,所述超临界流体萃取子系统包括串联的第一流体支路和第二流体支路;

所述分馏提纯子系统与所述第二流体支路串联,用于对所述第一物料内的有效成分进行提纯处理;所述分馏提纯子系统包括汽化部和冷凝部;

所述二氧化碳冷热联供子系统包括压缩单元、第一供热单元、第二供热单元、第一降温单元和第二降温单元;沿二氧化碳流动方向,所述压缩单元、所述第一供热单元和所述第二供热单元依次串联;所述第一降温单元和所述第二降温单元并联,且所述第一降温单元和所述第二降温单元的并联通路的入口与所述第二供热单元连通,所述第一降温单元和所述第二降温单元的并联通路的出口与所述压缩单元连通;

所述第一降温单元与所述第一流体支路热交换,以将所述第一流体支路内气态的二氧化碳冷凝成液态的二氧化碳;所述第二供热单元与所述第二流体支路热交换,以对所述第二流体支路内超临界态的二氧化碳加热以达到预设的萃取温度或分离温度;所述第一供热单元与所述汽化部热交换,以使进入所述汽化部内的所述第一物料中的有效成分汽化;所述第二降温单元与所述冷凝部热交换,以使汽化后的所述有效成分冷凝。

根据本发明的加工系统,通过设置二氧化碳冷热联供子系统以使超临界流体萃取子系统和分馏提纯子系统在适宜的温度下工作,避免将植物中其他不需要的化合物提取出来,从而提高有效成分的纯度。同时,传统的超临界流体萃取工艺中供热和制冷分别产生能耗,而本发明的二氧化碳冷热联供子系统能在同一能耗下同时实现供热和制冷,从而降低了加工系统的能耗。

另外,根据本发明的加工系统,还可具有如下附加的技术特征:

在本发明的一些实施例中,所述超临界流体萃取子系统包括待萃取物储罐、气态流体储罐、第一换热装置、气液分离罐、液态流体储罐、萃取分离单元、气态流体分离罐和第一物料储罐;沿二氧化碳流动方向,所述气态流体储罐、所述第一换热装置、所述气液分离罐和所述液态流体储罐依次串联在所述第一流体支路上;所述气液分离罐的气态流体出口与所述第一换热装置的流体入口连通;所述萃取分离单元设置在所述第二流体支路上,所述待萃取物储罐与所述萃取分离单元的物料入口连通;所述萃取分离单元的物料出口与所述气态流体分离罐连通,所述气态流体分离罐的物料出口与所述第一物料储罐连通;所述萃取分离单元的流体出口以及所述气态流体分离罐的流体出口均与所述气态流体储罐的出口连通;

所述第一降温单元包括串联的第一节流膨胀装置和第一二氧化碳储罐,所述第一节流膨胀装置的流体入口与所述第二供热单元连通,所述第一二氧化碳储罐的流体出口与所述压缩单元连通;所述第一二氧化碳储罐与所述第一换热装置之间形成第一二氧化碳循环回路。

在本发明的一些实施例中,所述萃取分离单元包括萃取釜、至少一个分离釜和多个第二换热装置,沿二氧化碳流动方向,所述萃取釜与所述至少一个分离釜串联,所述多个第二换热装置分别设置在所述萃取釜以及所述至少一个分离釜的流体入口处;所述待萃取物储罐的物料出口与所述萃取釜的物料入口连通;所述分离釜的物料出口与所述气态流体分离罐连通,所述分离釜的流体出口与所述气态流体储罐的出口连通;所述萃取釜的底部设置有排空管路;

所述第二供热单元包括多个第三换热装置和多个第一换热介质存储装置,所述多个第三换热装置串联;所述第三换热装置与所述第一换热介质存储装置对应设置,所述第一换热介质存储装置与所述第二换热装置对应设置;所述第三换热装置与对应的所述第一换热介质存储装置之间形成第一换热介质循环回路,所述第一换热介质存储装置与对应的所述第二换热装置之间形成第二换热介质循环回路。

在本发明的一些实施例中,所述加工系统包括多个所述萃取分离单元,多个所述萃取分离单元并联连接,所述待萃取物储罐的物料出口与多个所述萃取分离单元的物料入口分别连通,多个所述萃取分离单元的物料出口均与所述气态流体分离罐连通,多个所述萃取分离单元的流体出口均与所述气态流体储罐的出口连通;

所述第一换热介质存储装置与多个所述萃取分离单元的对应所述第二换热装置之间分别形成所述第二换热介质循环回路。

在本发明的一些实施例中,所述分馏提纯子系统包括至少一个蒸馏器和至少一个冷凝室,所述蒸馏器与所述冷凝室对应设置;所述第一物料储罐的物料出口与所述蒸馏器的物料入口连通,所述汽化部位于所述蒸馏器上,所述蒸馏器的物料入口设置于所述汽化部;所述蒸馏器的真空出口与对应所述冷凝室的真空入口连通,所述冷凝室的真空出口连接真空泵;所述蒸馏器的提取物出口,以及所述冷凝室的提取物出口分别连接提取物储罐,所述蒸馏器的物料出口连接第二物料储罐;所述冷凝部包括第一冷凝部和第二冷凝部,所述第一冷凝部位于所述蒸馏器上,所述蒸馏器的提取物出口设置于所述第一冷凝部;所述第二冷凝部位于所述冷凝室上,所述冷凝室的提取物出口设置于所述第二冷凝部上;

所述第一供热单元包括第四换热装置和第二换热介质存储装置,所述第四换热装置与所述第二换热介质存储装置之间形成第三换热介质循环回路,所述第二换热介质存储装置与所述汽化部之间形成第四换热介质循环回路;

所述第二降温单元包括并联的第一降温子单元和第二降温子单元;所述第一降温子单元和所述第二降温子单元并联通路的入口与所述第二供热单元连通,所述第一降温子单元和所述第二降温子单元并联通路的出口与所述压缩单元连通;沿二氧化碳流动方向,所述第一降温子单元包括串联的第二节流膨胀装置和第二二氧化碳储罐,所述第二二氧化碳储罐与所述第一冷凝部之间形成第二二氧化碳循环回路;所述第二降温子单元包括串联的第三节流膨胀装置和第三二氧化碳储罐,所述第三二氧化碳储罐与所述第二冷凝部之间形成第三二氧化碳循环回路。

在本发明的一些实施例中,所述分馏提纯子系统包括多个所述蒸馏器和多个所述冷凝室;

多个所述蒸馏器逐级串接,所述第一物料储罐的物料出口与位于第一级的所述蒸馏器的物料入口连通,每个所述蒸馏器的物料出口分别连接所述第二物料储罐,位于上一级的所述蒸馏器的所述第二物料储罐的物料出口与位于下一级的所述蒸馏器的物料入口连通,且所述第二物料储罐的物料出口与位于下一级的所述蒸馏器的物料入口之间的连接管道上还设置有排空支路;

所述第二换热介质存储装置与多个所述蒸馏器的所述汽化部之间分别形成所述第四换热介质循环回路;所述第二二氧化碳储罐与多个所述蒸馏器的所述第一冷凝部之间分别形成所述第二二氧化碳循环回路;所述第三二氧化碳储罐与多个所述冷凝室的所述第二冷凝部之间分别形成所述第三二氧化碳循环回路。

在本发明的一些实施例中,所述加工系统包括第一过滤器和第二过滤器;所述第一过滤器设置在所述气态流体储罐与所述第一换热装置之间的管道上,所述萃取分离单元的流体出口、所述气态流体分离罐的流体出口均与位于所述第一过滤器和所述气态流体储罐之间的管道连通;所述气液分离罐的气态流体出口连接在所述第一换热装置与所述第一过滤器之间的管道上;所述第二过滤器设置在所述液态流体储罐与所述萃取分离单元之间的管道上;所述液态流体储罐与所述第二过滤器之间的管道上还设置增压泵;

所述加工系统还包括夹带剂子系统,所述夹带剂子系统包括夹带剂储罐和夹带剂投放泵;所述夹带剂储罐的出口通过夹带剂投放管道连接至所述增压泵与所述第二过滤器之间的管道上,所述夹带剂投放泵设置在所述夹带剂投放管道上。

本发明的第二方面提出了一种超临界流体提取植物有效成分的加工系统的控制方法,其通过本发明第一方面所提出的加工系统来实施;所述控制方法包括:

控制所述二氧化碳冷热联供子系统的第一换热介质循环回路、第三换热介质循环回路以及第一二氧化碳循环回路启动;

根据所述二氧化碳冷热联供子系统的第一换热介质存储装置的温度达到第一温度条件,以及第一二氧化碳储罐的温度达到第二温度条件,控制所述超临界流体萃取子系统启动运行;

控制所述分馏提纯子系统启动运行。

根据本发明的控制方法,通过对加工系统设置合理的控制逻辑以实现对植物有效成分的高效、高纯度提取和实现加工系统的低能耗运行。

另外,根据本发明的控制方法,还可具有如下附加的技术特征:

在本发明的一些实施例中,在所述的控制所述超临界流体萃取子系统启动运行的步骤中,包括:

控制待萃取物料进入所述超临界流体萃取子系统的萃取釜,控制所述超临界流体萃取子系统的气态流体储罐与液态流体储罐之间的通路导通;

根据所述液态流体储罐的压力达到第一压力条件,控制所述二氧化碳冷热联供子系统的第二换热介质循环回路启动,控制所述气态流体储罐与所述萃取釜之间的通路导通;

控制二氧化碳在所述气态流体储罐与所述萃取釜之间流动,根据所述萃取釜的压力达到第二压力条件,控制所述萃取釜与所述超临界流体萃取子系统的分离釜之间的通路导通,并维持所述萃取釜的压力在所述第二压力条件;

根据所述分离釜的压力达到第三压力条件,控制所述分离釜的流体出口与所述气态流体储罐的流体出口之间的通路导通,并维持所述萃取釜的压力在所述第三压力条件;

根据所述萃取釜的萃取时间达到设定萃取时间,控制所述液态流体储罐与所述萃取釜之间、所述萃取釜与所述分离釜之间、所述分离釜与所述气态流体储罐之间的通路分别断开,控制所述分离釜的物料出口与所述超临界流体萃取子系统的气态流体分离罐之间的通路导通;

根据所述分离釜内萃取物排空,控制所述分离釜的物料出口与所述气态流体分离罐之间的通路断开,控制所述超临界流体萃取子系统的排空管路导通,根据所述萃取釜的压力达到第四压力条件,控制所述排空管路关闭。

在本发明的一些实施例中,所述第一换热介质存储装置的温度为T1,与所述第一换热介质存储装置对应的所述二氧化碳冷热联供子系统的第二换热装置的流体出口温度为T01,所述第一温度条件为:T1≥T01+第一设定温度;

所述第一二氧化碳储罐的温度为T2,所述二氧化碳冷热联供子系统的第一换热装置流体出口温度为T02,所述第二温度条件为:T2≥T02-第二设定温度。

在本发明的一些实施例中,在所述的控制所述分馏提纯子系统启动运行的步骤中,包括:

根据所述二氧化碳冷热联供子系统的第二换热介质存储装置的温度达到第三温度条件,控制所述二氧化碳冷热联供子系统的第四换热介质循环回路启动;

根据所述二氧化碳冷热联供子系统的第二二氧化碳储罐的温度达到第四温度条件,以及第三二氧化碳储罐的温度达到第五温度条件,控制所述二氧化碳冷热联供子系统的第二二氧化碳循环回路与第三二氧化碳循环回路启动;

控制所述分馏提纯子系统的真空泵启动,根据所述分馏提纯子系统的蒸馏器的压力达到第五压力条件,控制所述超临界流体萃取子系统的第一物料储罐向所述蒸馏器输送第一物料;

根据所述蒸馏器的蒸馏时间达到设定蒸馏时间,控制所述蒸馏器与所述分馏提纯子系统的第二物料储罐之间的通路导通。

在本发明的一些实施例中,所述第二换热介质存储装置的温度为T3,所述蒸馏器的蒸馏温度为T03,所述第三温度条件为:T3≥T03+第三设定温度;

所述第二二氧化碳储罐的温度为T4,所述蒸馏器的冷凝温度为T04,所述第四温度条件为:T4≥T04+第四设定温度;

所述第三二氧化碳储罐的温度为T5,所述冷凝室的温度为T05,所述第五温度条件为:T5≥T05第五设定温度。

在本发明的一些实施例中,在所述控制所述分馏提纯子系统启动的步骤之前,所述控制方法还包括:控制所述加工系统的夹带剂子系统启动。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

图1示意性地示出了本发明实施方式的加工系统的系统框图。

图2示意性的示出了本发明实施方式的加工系统的系统结构图。

图3示意性的示出了本发明另一实施方式的加工系统的控制流程图。

图4示意性的示出了本发明另一实施方式的加工系统的控制流程图。

图5示意性的示出了本发明另一实施方式的加工系统的控制流程图。

图6示意性的示出了本发明一个具体实施例的加工系统的控制流程图。

附图标记说明:

10a、超临界流体萃取子系统;101a、第一流体支路;102a、第二流体支路;20a、分馏提纯子系统;201a、汽化部;202a、冷凝部;1a、第一冷凝部;2a、第二冷凝部;30a、二氧化碳冷热联供子系统;301a、压缩单元;302a、第一供热单元;303a、第二供热单元;304a、第一降温单元;305a、第二降温单元;40a、夹带剂子系统;1b、第一换热介质循环回路;2b、第二换热介质循环回路;3b、第三换热介质循环回路;4b、第四换热介质循环回路;1c、第一二氧化碳循环回路;2c、第二二氧化碳循环回路;3c、第三二氧化碳循环回路;

1、气态流体储罐;2、气液分离罐;3、液态流体储罐;4、增压泵;501~534、第一电磁阀~第三十四电磁阀;601、第一过滤器;602、第二过滤器;701~711、第一换热器~第十一换热器;801、第一排空管路;802、第二排空管路;803、排空支路;901、第一流量计;902、第二流量计;903、夹带剂流量计;101、第一萃取釜;102、第二萃取釜;111~114、第一分离釜~第四分离釜;12、待萃取物储罐;13、夹带剂储罐;141~143、第一二氧化碳储罐~第三二氧化碳储罐;15、夹带剂投放泵;16、气态流体分离罐;171、第一物料储罐;172、第二物料储罐;173、残渣储罐;181、第一蒸馏器;182、第二蒸馏器;191~194、第一提取物储罐~第四提取物储罐;201、第一冷凝室;202、第二冷凝室;211、第一真空泵;212、第二真空泵;221、第一压缩机;222、第二压缩机;231~233、第一节流膨胀装置~第三节流膨胀装置;241~243、第一二氧化碳输送泵~第三二氧化碳输送泵;251~258、第一水输送泵~第八水输送泵;261、第一物料输送泵;262、第二物料输送泵;271~274、第一换热介质储罐~第四换热介质储罐。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在……下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

如图1和图2所示,根据本发明的实施方式,提出了一种超临界流体提取植物有效成分的加工系统,本实施例的加工系统用于对植物的有效成分进行提取,植物例如为芳香类植物,有效成分例如为精华素、精油及蜡质活性物。参照图1,本实施例的加工系统包括超临界流体萃取子系统10a、分馏提纯子系统20a和二氧化碳冷热联供子系统30a。超临界流体采用二氧化碳,这是因为二氧化碳密度大,溶解有效成分的能力强。其中,超临界流体萃取子系统10a用于利用超临界态的二氧化碳从待萃取物料中分离出含有效成分的第一物料,例如,超临界流体萃取子系统10a将萃取工艺与分离工艺结合来从待萃取物料中分离出含有效成分的第一物料。沿二氧化碳流动方向,超临界流体萃取子系统10a包括串联的第一流体支路101a和第二流体支路102a,其中,第一流体支路101a用于将气态二氧化碳转变为液态二氧化碳,第二流体支路102a用于利用超临界态二氧化碳溶解待萃取物料中含有效成分的第一物料,以对第一物料进行萃取分离。第二流体支路102a可以是一条或多条,当设置多条第二流体支路102a时,多条第二流体支路102a并联。示例性的,参照图2,第二流体支路102a有两条,两条第二流体支路102a的并联通路的入口与第一流体支路101a的出口连通。分馏提纯子系统20a与超临界流体萃取子系统10a中的第二流体支路102a串联,第二流体支路102a的物料出口与分馏提纯子系统20a的物料入口连通。参照图2,两条第二流体支路102a并联通路的物料出口均与分馏提纯子系统20a的物料入口连通。分馏提纯子系统20a用于对分离的第一物料内的有效成分进行提纯处理,例如分离提纯子系统利用蒸馏工艺来对第一物料内的有效成分进行提纯。分馏提纯子系统20a包括汽化部201a和冷凝部202a,进入分馏提纯子系统20a的第一物料内的有效成分在汽化部201a汽化,汽化后的有效成分在冷凝部202a冷凝,从而将有效成分从第一物料中分离出来。

二氧化碳冷热联供子系统30a包括压缩单元301a、第一供热单元302a、第二供热单元303a、第一降温单元304a和第二降温单元305a。沿二氧化碳流动方向,压缩单元301a、第一供热单元302a和第二供热单元303a依次串联,第一降温单元304a和第二降温单元305a并联,且第一降温单元304a和第二降温单元305a的并联通路的入口与第二供热单元303a连通,第一降温单元304a和第二降温单元305a的并联通路的出口与压缩单元301a连通。压缩单元301a包括至少一个压缩机,示例性的,如图2所示,压缩单元301a包括并联连接的第一压缩机221和第二压缩机222。第一降温单元304a与第一流体支路101a进行热交换,以将第一流体支路101a内气态的二氧化碳降温冷凝成液态的二氧化碳。第二供热单元303a与第二流体支路102a热交换,通过对第二流体支路102a内超临界态的二氧化碳加热以达到预设的萃取温度或分离温度。第一供热单元302a与汽化部201a热交换,以使进入汽化部201a内的第一物料内的有效成分升温汽化。第二降温单元305a与冷凝部202a热交换,以使汽化后的有效成分冷凝,从而将有效成分从第一物料中分离出来。

本实施例的加工系统通过设置二氧化碳冷热联供子系统30a以使超临界流体萃取子系统10a和分馏提纯子系统20a在适宜的温度下工作,避免将植物中其他不需要的化合物提取出来,从而提高有效成分的纯度。同时,传统的超临界流体萃取工艺中供热和制冷分别产生能耗,而本实施例的二氧化碳冷热联供子系统30a能在同一能耗下同时实现供热和制冷,从而降低了加工系统的能耗。

根据本发明的实施方式,如图2所示,超临界流体萃取子系统10a包括待萃取物储罐12、气态流体储罐1、第一换热装置、气液分离罐2、液态流体储罐3、萃取分离单元、气态流体分离罐16和第一物料储罐171,第一换热装置对应图2中的第一换热器701。

沿二氧化碳流动方向,气态流体储罐1、第一换热器701、气液分离罐2和液态流体储罐3依次串联在第一流体支路101a上,气态流体储罐1中存储气态二氧化碳,第一换热器701与第一降温单元304a对应设置,第一换热器701与第一降温单元304a进行热交换,以使进入第一换热器701内的气态二氧化碳降温冷凝形成液态二氧化碳。气液分离罐2用于将第一换热器701流出的未来得及冷凝的气态二氧化碳与液态二氧化碳分离,气液分离罐2的气态流体出口与第一换热器701的流体入口连通,分离出的气态二氧化碳重新流入至第一换热器701内,分离出的液态二氧化碳进入液态流体储罐3中。

萃取分离单元设置在第二流体支路102a上,萃取分离单元用于利用超临界态二氧化碳将含有效成分的第一物料从进入萃取分离单元的待萃取物中分离。待萃取物储罐12用于储存待萃取的物料,待萃取物储罐12与萃取分离单元的物料入口连通。萃取分离单元的物料出口与气态流体分离罐16连通,气态流体分离罐16用于将由萃取分离单元的物料出口排出的气态二氧化碳和第一物料进行分离。气态流体分离罐16的物料出口与第一物料储罐171连通,分离出的第一物料流入第一物料储罐171中储存。萃取分离单元的流体出口以及气态流体分离罐16的流体出口均与气态流体储罐1的出口连通,萃取分离单元的流体出口排出的气态二氧化碳与气态流体分离罐16分离出的气态二氧化碳均重新流回至气态流体储罐1的流体出口处,与气态流体储罐1流出的气态二氧化碳汇合后重新进入第一换热器701内。

第一降温单元304a包括沿二氧化碳流动方向串联的第一节流膨胀装置231和第一二氧化碳储罐141,第一节流膨胀装置231与第二供热单元303a连通,第一二氧化碳储罐141的流体出口与压缩单元301a连通。第一节流膨胀装置231用于对流入其内部的液态二氧化碳进行节流降压,从而产生低温低压的两相态二氧化碳,低温低压的液态二氧化碳流入第一二氧化碳储罐141内缓存,第一二氧化碳储罐141与第一换热装置之间形成第一二氧化碳循环回路1c,以吸收进入第一换热装置内的气态二氧化碳的热量,使第一换热装置内的气态二氧化碳冷凝形成液态二氧化碳。第二供热单元303a与萃取分离单元进行热交换,从而可以使得萃取分离单元在合适的温度内将第一物料从待萃取物料中分离出来,避免了温度过高将不需要的化合物提取出来,保证最终产物的纯度。

根据本发明的实施方式,如图2所示,萃取分离单元包括萃取釜、至少一个分离釜和多个第二换热装置,沿二氧化碳流动方向,萃取釜与至少一个分离釜串联,多个第二换热装置分别设置在萃取釜,以及分离釜的流体入口处。参照图2,加工系统包括两个并联的萃取分离单元,萃取釜包括第一萃取釜101和第二萃取釜102,每个萃取分离单元分别包括两个串联的分离釜,其中,第一萃取釜101、第一分离釜111与第二分离釜112串联,第二萃取釜102、第三分离釜113与第四分离釜114串联,多个第二换热装置为第二换热器702至第七换热器707,第二换热器702至第七换热器707分别设置在第一萃取釜101、第二萃取釜102、第一分离釜111至第四分离釜114的流体入口处。第二供热单元303a与多个第二换热装置进行热交换,参照图2,第二供热单元303a与第二换热器702至第七换热器707分别进行热交换,以对进入多个第二换热装置的二氧化碳进行加热,从而调控进入萃取釜和分离釜的二氧化碳的温度,以使进入萃取釜的二氧化碳达到能更好溶解第一物料的萃取温度条件,以及使进入分离釜的超临界态二氧化碳的温度达到使超临界态二氧化碳变为气态从而分离出第一物料的最佳分离温度条件。

待萃取物储罐12的物料出口与萃取釜的物料入口连通,由第一流体支路101a流出的超临界态二氧化碳进入萃取釜内,参照图2,待萃取物储罐12的物料出口分别进入第一萃取釜101和第二萃取釜102的物料入口,第一流体支路101a流出的超临界态二氧化碳分别流入第一萃取釜101和第二萃取釜102的流体入口。本实施例通过利用超临界态二氧化碳溶解第一物料的特性,实现了对待萃取物料内的第一物料的萃取,同时通过第二供热单元303a调节进入分离阀的二氧化碳的温度使超临界态二氧化碳变为气态,实现了二氧化碳与第一物料的分离。

参照图2,含有超临界态二氧化碳与第一物料的混合物经萃取釜进入分离釜,分离釜的物料出口与气态流体分离罐16连通,分离釜分离出的第一物料携带少量气态二氧化碳进入气态流体分离罐16内,气态流体分离罐16将气态二氧化碳和第一物料进行分离。分离釜的流体出口与气态流体储罐1的出口连通,分离釜分离出的气态二氧化碳与由气态流体储罐1分离出的气态二氧化碳汇合后重新进入第一换热器701内。本实施例的萃取分离单元可以设置一个分离釜,也可设置多个分离釜,当设置多个分离釜时,多个分离釜串联连接,每个分离釜的物料出口均与气态流体分离罐16连通,位于最后一级的分离釜的流体出口与气态流体储罐1的出口连通。萃取釜的底部设置排空管路,排空管路用来将萃取釜内的二氧化碳进行排空处理。参考图2,第一萃取釜101的底部设置第一排空管路801,第二萃取釜102的底部设置第二排空管路802。

第二供热单元303a包括多个第三换热装置和多个第一换热介质存储装置,多个第三换热装置串联。参照图2,多个第三换热装置为沿二氧化碳流动方向串联的第九换热器709至第十一换热器711,多个第一换热介质存储装置为第一换热介质储罐271至第三换热介质储罐273。第三换热装置与第一换热介质存储装置对应设置,第一换热介质存储装置与第二换热装置对应设置。参照图2,第九换热器709与第一换热介质储罐271对应,第一换热介质储罐271与第四换热器704对应;第十换热器710与第二换热介质储罐272对应,第二换热介质储罐272与第三换热器703对应;第十一换热器711与第三换热介质储罐273对应,第三换热介质储罐273与第二换热器702对应。第三换热装置与对应第一换热介质存储装置之间形成第一换热介质循环回路1b,第三换热装置将热量经第一换热介质循环回路1b传递至第一换热介质存储装置的换热介质中,换热介质可以是水或者其他载热剂。参照图2,第九换热器709与第一换热介质储罐271之间、第十换热器710与第二换热介质储罐272之间以及第十一换热器711与第三换热介质储罐273之间分别形成第一换热介质循环回路1b。第一换热介质存储装置与对应第二换热装置之间形成第二换热介质循环回路2b,以通过第二换热介质循环回路2b将热量传递至第二换热装置内的二氧化碳中,从而对流经第二换热装置的二氧化碳进行加热,以使二氧化碳的温度达到合适萃取温度或分离温度。参照图2,第一换热介质储罐271与第四换热器704之间,第二换热介质储罐272与第三换热器703之间,第三换热介质储罐273与第二换热器702之间分别形成第二换热介质循环回路2b。

根据本发明的实施方式,如图2所示,加工系统包括多个萃取分离单元,多个萃取分离单元并联连接,待萃取物储罐12的物料出口与多个萃取分离单元的物料入口分别连通,多个萃取分离单元的流体出口均与气态流体储罐1的出口连通。第一换热介质存储装置与多个萃取分离单元的对应第二换热装置之间分别形成第二换热介质循环回路2b,以调节二氧化碳分别进入多个萃取分离单元中的萃取罐与分离罐的温度均能达到合适温度。参照图2,第一换热介质储罐271与第四换热器704和第七换热器707对应,第二换热介质储罐272与第三换热器703和第六换热器706对应,第三换热介质储罐273与第二换热器702和第五换热器705对应。第一换热介质储罐271与第四换热器704和第七换热器707之间,第二换热介质储罐272与第三换热器703和第六换热器706之间,第三换热介质储罐273与第二换热器702和第五换热器705之间分别形成第二换热介质循环回路2b。本实施例可控制多个萃取分离单元在一天中的不同时间段依次运行,以实现超临界流体萃取子系统10a的连续不间断运行;同时,还可控制部分萃取分离单元运行,其他萃取分离单元作为备用以保证超临界流体萃取子系统10a的可靠性;另外,还可控制所有萃取分离单元同时运行,以提高植物中有效成分的提取产量。

根据本发明的实施方式,如图2所示,分馏提纯子系统20a包括至少一个蒸馏器和至少一个冷凝室,蒸馏器与冷凝室对应设置。第一物料储罐171的物料出口与蒸馏器的物料入口连通,蒸馏器对第一物料进行蒸馏,以将第一物料内的有效成分提取出来。如图2所示,分馏提纯子系统20a包括两个蒸馏器,分别为第一蒸馏器181和第二蒸馏器182,第一蒸馏器181对应设置第一冷凝室201,第二蒸馏器182对应设置第二冷凝室202。汽化部201a位于蒸馏器上,蒸馏器的物料入口设置于汽化部201a,第一物料进入蒸馏器后,第一物料内的有效成分在汽化部201a被汽化。蒸馏器的真空出口与对应冷凝室的真空入口连通,由真空出口排入冷凝室的少量有效成分进一步在冷凝室冷凝,冷凝室的真空出口连接真空泵,参照图2,第一真空泵211与第一冷凝室201的真空出口连通,第二真空泵212与第二冷凝室202的真空出口连通。真空泵分别对蒸馏器和冷凝室抽真空,以降低有效成分在蒸馏器和冷凝室的沸点,从而实现有效成分被汽化,而第一物料中的剩余成分不被汽化,保证了有效成分的纯度。冷凝部202a包括第一冷凝部1a和第二冷凝部2a,第一冷凝部1a位于蒸馏器上,蒸馏器的提取物出口设置于第一冷凝部1a,第一冷凝部1a对蒸馏器中汽化后的有效成分进行冷凝形成液态有效成分。第二冷凝部2a位于冷凝室上,冷凝室的提取物出口设置于第二冷凝部2a,第二冷凝部2a对进入冷凝室的汽化后的有效成分进行冷凝形成液态有效成分。蒸馏器的提取物出口,以及冷凝室的提取物出口分别连接提取物储罐,参照图2,第一蒸馏器181的提取物出口连接第一提取物储罐191,第一冷凝室201的提取物出口连接第二提取物储罐192,第二蒸馏器182的提取物出口连接第三提取物储罐193,第二冷凝室202的提取物出口连接第四提取物储罐194,以分别对蒸馏器和冷凝室流出的液态有效成分进行收集,蒸馏器的物料出口连接第二物料储罐172。

第一供热单元302a包括第四换热装置和第二换热介质存储装置,第四换热装置与第二换热介质存储装置之间形成第三换热介质循环回路3b,第四换热装置与压缩单元301a的排气口连通,高温高压的气态二氧化碳进入第四换热装置,气态二氧化碳将部分热量经第三换热介质循环回路3b传递至换热介质内。第二换热介质存储装置与汽化部201a之间形成第四换热介质循环回路4b,换热介质经第四换热介质循环回路4b将热量传递至汽化部201a,从而使汽化部201a内第一物料中的有效成分汽化,将有效成分与第一物料内的其他成分分离。参照图2,第四换热装置为第八换热器708,第二换热介质存储装置为第四换热介质储罐274,第八换热器708与第四换热介质储罐274之间形成第三换热介质循环回路3b,第四换热介质储罐274与第一蒸馏器181和第二蒸馏器182之间分别形成第四换热介质循环回路4b。

第二降温单元305a包括并联的第一降温子单元和第二降温子单元,第一降温子单元和第二降温子单元并联通路的入口与第二供热单元303a连通,第一降温子单元和第二降温子单元并联通路的出口与压缩单元301a连通,第四换热装置流出的二氧化碳将剩余热量经第二供热单元303a的第一换热介质循环回路1b传递至换热介质中。由第二供热单元303a流出的二氧化碳分别进入第一降温单元304a和第二降温单元305a,进入第二降温单元305a的二氧化碳继续分两条支路进入第一降温子单元和第二降温子单元。沿二氧化碳流动方向,第一降温子单元包括串联的第二节流膨胀装置232和第二二氧化碳储罐142,第二二氧化碳储罐142与第一冷凝部1a之间形成第二二氧化碳循环回路2c。二氧化碳流入第二节流膨胀装置232后经第二节流膨胀装置232节流降压,变成低温低压的二氧化碳两相流,其中低温低压的液态二氧化碳经第二二氧化碳循环回路2c对第一冷凝部1a进行降温,使汽化后的有效成分冷凝成液态。第二降温子单元包括串联的第三节流膨胀装置233和第三二氧化碳储罐143,第三二氧化碳储罐143与第二冷凝部2a之间形成第三二氧化碳循环回路3c,高温高压的二氧化碳流入第三节流膨胀装置233后经第三节流膨胀装置233节流降压,变成低温低压的二氧化碳两相流,低温低压的液态二氧化碳经第三二氧化碳循环回路3c对第二冷凝部2a进行降温,使汽化后的有效成分冷凝成液态。由第二二氧化碳储罐142和第三二氧化碳储罐143排出的气态二氧化碳最终流回至压缩单元301a的吸气口,进入下一个二氧化碳冷热联供循环。

根据本发明的实施方式,如图2所示,分馏提纯子系统20a包括多个蒸馏器和多个冷凝室,多个蒸馏器与多个冷凝室对应设置。多个蒸馏器逐级串接,第一物料储罐171的物料出口与位于第一级的蒸馏器的物料入口连通,每个蒸馏器的物料出口分别连接第二物料储罐172,位于上一级的蒸馏器的第二物料储罐172的物料出口与下一级的蒸馏器的物料入口连通。本实施例通过设置多个蒸馏器和多个冷凝室以进一步实现有效物质的提取纯度。第二物料储罐172的物料出口与位于下一级的蒸馏器的物料入口之间的连接管道上还设置排空支路803,排空支路803用于排空第二物料储罐172内的残留物料。参照图2,第一蒸馏器181和第二蒸馏器182的物料出口分别连接第二物料储罐172,与第一蒸馏器181对应的第二物料储罐172的物料出口与第二蒸馏器182的物料入口连通,第二物料储罐172与第二蒸馏器182之间的连通管路上设置排空支路803。第二换热介质存储装置与多个蒸馏器之间分别形成第四换热介质循环回路4b,以对多个蒸馏器的汽化部201a分别进行加热。第二二氧化碳储罐142与多个蒸馏器之间分别形成第二二氧化碳循环回路2c,以对多个蒸馏器的第一冷凝部1a分别进行降温。第三二氧化碳储罐143与多个冷凝室之间分别形成第三二氧化碳循环回路3c,以对多个冷凝室的第二冷凝部2a分别进行降温。参照图2,第四换热介质储罐274与第一蒸馏器181的汽化部201a和第二蒸馏器182的汽化部201a之间分别形成第四换热介质循环回路4b。第二二氧化碳储罐142与第一蒸馏器181的第一冷凝部1a和第二蒸馏器182的第一冷凝部1a之间分别形成第二二氧化碳循环回路2c。第三二氧化碳储罐143与第一冷凝室201的第二冷凝部2a和第二冷凝室202的第二冷凝部2a之间分别形成第三二氧化碳循环回路3c。

根据本发明的实施方式,如图2所示,本实施例的加工系统包括第一过滤器601和第二过滤器602,第一过滤器601设置在气态流体储罐1与第一换热器701之间的管道上。萃取分离单元的流体出口、气态流体分离罐16的流体出口均与位于第一过滤器601和气态流体储罐1之间的管道连通,气液分离罐2的气态流体出口位于第一换热器701与第一过滤器601之间的管道上,以对进入第一换热器701的气态二氧化碳进行过滤。第二过滤器602设置在液态流体储罐3与萃取分离单元之间的管道上,以对进入萃取分离单元的二氧化碳进行过滤。液态流体储罐3与第二过滤器602之间的管道上还设置增压泵4,增压泵4为二氧化碳进入萃取分离单元提供压力,液态二氧化碳经增压泵4转变为超临界态二氧化碳。

根据本发明的实施方式,如图2所示,本实施例的加工系统还包括夹带剂子系统40a,夹带剂子系统40a包括夹带剂储罐13和夹带剂投放泵15,夹带剂储罐13的出口通过夹带剂投放管道连接至增压泵4与第二过滤器602之间的管道上,夹带剂投放泵15设置在夹带剂投放管道上。夹带剂可以改变溶质的溶解度以及二氧化碳的溶解性。夹带剂例如为水、甲醇、乙醇、丙酮、丙烷等,夹带剂子系统40a可根据实际需求来确定开启或不开启。

以下结合图2的具体示例对本实施例的加工系统进行详细介绍,该具体示例中,超临界流体萃取子系统10a包括两条并联的萃取分离单元,每个萃取分离单元中分别设两个串联的分离釜,分馏提纯子系统20a中包括两个逐级串接的蒸馏器,每个蒸馏器分别对应设置一个冷凝室。本实施例的加工系统中,换热介质为水,第一换热装置为第一换热器701,多个第二换热装置为第二换热器702至第七换热器707,多个第三换热装置为第九换热器709至第十一换热器711,第四换热装置为第八换热器708,多个第一换热介质存储装置为第一换热介质储罐271至第三换热介质储罐273,第二换热介质存储装置为第四换热介质储罐274。以下仅仅为本发明的一个示例,并不能限制本发明的保护范围。

如图2所示,待萃取物储罐12通过两个支路管道分别连接至第一萃取釜101和第二萃取釜102的物料的入口。气态流体储罐1通过管道连接至第一过滤器601的入口,在气态流体储罐1与第一过滤器601之间的管道上设置第一电磁阀501。第一过滤器601出口通过管道连接至第一换热器701高温端入口。第一换热器701高温端出口通过管道连接至气液分离罐2入口。气液分离罐2位于顶部的气相出口通过管道连接至第一换热器701高温端入口,在气液分离罐2与第一换热器701之间设置第三十四电磁阀534。气液分离罐2位于底部的液相出口通过管道连接至液态流体储罐3入口,在气液分离罐2与液态流体储罐3之间的管道上设置第二电磁阀502。液态流体储罐3出口通过管道连接至增压泵4入口,在液态流体储罐3与增压泵4之间的管道上设置第三电磁阀503。增压泵4出口通过管道连接至第二过滤器602入口,在增压泵4与第二过滤器602之间的管道上设置第四电磁阀504。夹带剂储罐13出口通过管道连接至夹带剂投放泵15入口。夹带剂投放泵15出口通过管道与第二过滤器602入口的管道合路,在合路前的管道上设置夹带剂流量计903和第十九电磁阀519。

第二过滤器602出口通过二管道分成两路并联的支路管道,其中一条支路管道连接至第二换热器702流体入口,另一条支路管道连接至第五换热器705流体入口,在第二过滤器602的出口与第二换热器702之间的管道上设置第五电磁阀505和第一流量计901,在第二过滤器602与第五换热器705之间的管道上设置第九电磁阀509和第二流量计902。第二换热器702流体出口通过管道连接至第一萃取釜101流体入口,第一萃取釜101流体出口通过管道连接至第三换热器703流体入口。在第一萃取釜101与第三换热器703之间的管道上设置第六电磁阀506,第一萃取釜101下方设置第一排空管路801,在第一排空管路801上设置第十三电磁阀513。第三换热器703流体出口通过管道连接至第一分离釜111流体入口,第一分离釜111流体出口通过管道连接至第四换热器704流体入口,在第一分离釜111与第四换热器704之间的管道上设置第七电磁阀507,第四换热器704流体出口通过管道连接至第二分离釜112流体入口。第五换热器705流体出口通过管道连接至第二萃取釜102流体入口,第二萃取釜102流体出口通过管道连接至第六换热器706流体入口,在第二萃取釜102与第六换热器706之间的管道上设置第十电磁阀510,第二萃取釜102下方设置第二排空管路802,在第二排空管路802上设置第十六电磁阀516。第六换热器706流体出口通过管道连接至第三分离釜113流体入口,第三分离釜113流体出口通过管道连接至第七换热器707流体入口,在第三分离釜113与第七换热器707之间的管道上设置第十一电磁阀511,第七换热器707流体出口通过管道连接至第四分离釜114流体入口。

第一分离釜111至第四分离釜114的物料出口通过管道合并连接至气态流体分离罐16入口,在第一分离釜111和第二分离釜112物料出口处分别设置第十四电磁阀514和第十五电磁阀515,在第三分离釜113和第四分离釜114物料出口处分别设置第十七电磁阀517和第十八电磁阀518;第二分离釜112和第四分离釜114流体出口与气态流体分离罐16的流体出口通过管道合并为一路,再与气态流体储罐1出口处的管道合路,其中在第二分离釜112和第四分离釜114流体出口处设置第八电磁阀508和第十二电磁阀512。气态流体分离罐16的物料出口通过管道连接至与分馏提纯子系统20a连通的第一物料储罐171。

第一物料储罐171出口通过管道连接至第一物料输送泵261入口,第一物料输送泵261出口通过管道连接至第一蒸馏器181的物料入口,第一蒸馏器181的提取物出口通过管道连接至第一提取物储罐191。第一蒸馏器181的真空出口通过管道连接至第一冷凝室201真空入口,第一冷凝室201的提取物出口通过管道连接至第二提取物储罐192,第一冷凝室201的真空出口通过管道连接至第一真空泵211。第一蒸馏器181的物料出口通过管道连接至第二物料储罐172入口,第二物料储罐172物料出口通过管道连接至第二物料输送泵262入口,在第二物料储罐172与第二物料输送泵262之间的管道上设置第三十三电磁阀533,同时设置一条排空支路803,在排空支路803上设置第三十二电磁阀532。第二物料输送泵262出口通过管道连接至第二蒸馏器182的物料入口,第二蒸馏器182的提取物出口通过管道连接至第三提取物储罐193。第二蒸馏器182的真空出口通过管道连接至第二冷凝室202真空入口,第二冷凝室202的提取物出口通过管道连接至第四提取物储罐194,第二冷凝室202的真空出口通过管道连接至第二真空泵212,第二蒸馏器182的物料出口通过管道连接至物料残渣储罐173。

第一压缩机221和第二压缩机222出口通过管道合并连接至第八换热器708流体入口,第八换热器708热水出口通过管道连接至第一水输送泵251入口,第一水输送泵251出口通过管道连接至第四换热介质储罐274热水入口,第四换热介质储罐274热水出口通过管道连接至第八换热器708热水入口。第四换热介质储罐274循环侧出口通过管道连接至第二水输送泵252入口,第二水输送泵252出口分两路分别通过管道连接至第一蒸馏器181热水入口和第二蒸馏器182热水入口,在第二水输送泵252与第一蒸馏器181之间的管道上设置第三十电磁阀530,在第二水输送泵252与第二蒸馏器182之间的管道上设置第三十一电磁阀531,第一蒸馏器181热水出口和第二蒸馏器182热水出口通过管道合并连接至第四换热介质储罐274循环侧入口。

第八换热器708流体出口通过管道连接至第九换热器709流体入口,第九换热器709热水出口通过管道连接至第三水输送泵253入口,第三水输送泵253出口通过管道连接至第一换热介质储罐271热水入口,第一换热介质储罐271热水出口通过管道连接至第九换热器709热水入口。第一换热介质储罐271循环侧出口通过管道连接至第四水输送泵254入口,在第一换热介质储罐271与第四水输送泵254之间的管道上设置第二十电磁阀520。第四水输送泵254出口分两路分别通过管道连接至第四换热器704热水入口和第七换热器707热水入口,在第四水输送泵254与第四换热器704之间的管道上设置第二十一电磁阀521,第四换热器704热水出口和第七换热器707热水出口通过管道合并连接至第一换热介质储罐271循环侧入口。

第九换热器709流体出口通过管道连接至第十换热器710流体入口,第十换热器710热水出口通过管道连接至第五水输送泵255入口,第五水输送泵255出口通过管道连接至第二换热介质储罐272热水入口,第二换热介质储罐272热水出口通过管道连接至第十换热器710热水入口。第二换热介质储罐272循环侧出口通过管道连接至第六水输送泵256入口,在第二换热介质储罐272与第六水输送泵256之间的管道上设置第二十二电磁阀522,第六水输送泵256出口分两路分别通过管道连接至第三换热器703热水入口和第六换热器706热水入口,在第六水输送泵256与第三换热器703之间的管道上设置第二十三电磁阀523。第三换热器703热水出口和第六换热器706热水出口通过管道合并连接至第二换热介质储罐272循环侧入口。

第十换热器710流体出口通过管道连接至第十一换热器711流体入口,第十一换热器711热水出口通过管道连接至第七水输送泵257入口,第七水输送泵257出口通过管道连接至第三换热介质储罐273热水入口,第三换热介质储罐273热水出口通过管道连接至第十一换热器711热水入口。第三换热介质储罐273循环侧出口通过管道连接至第八水输送泵258入口,在第三换热介质储罐273与第八水输送泵258之间的管道上设置第二十四电磁阀524,第八水输送泵258出口分两路分别通过管道连接至第二换热器702热水入口和第五换热器705热水入口,在第八水输送泵258与第二换热器702之间的管道上设置第二十五电磁阀525。第二换热器702热水出口和第五换热器705热水出口通过管道合并连接至第三换热介质储罐273循环侧入口。

第十一换热器711流体出口分三路通过管道分别连接至第一节流膨胀装置231至第三节流膨胀装置233入口;第一节流膨胀装置231出口通过管道连接至第一二氧化碳储罐141流体入口;第一二氧化碳储罐141循环侧出口通过管道连接至第一二氧化碳输送泵241入口,第一二氧化碳输送泵241出口通过管道连接至第一换热器701低温侧入口,第一换热器701低温侧出口通过管道连接至第一二氧化碳储罐141循环侧入口;

第二节流膨胀装置232出口通过管道连接至第二二氧化碳储罐142流体入口,第二二氧化碳储罐142循环侧出口通过管道连接至第二二氧化碳输送泵242入口,第二二氧化碳输送泵242出口通过管道分两路分别连接至第一蒸馏器181和第二蒸馏器182流体侧入口,在第二二氧化碳输送泵242与第一蒸馏器181和第二蒸馏器182之间的管道上分别设置第二十六电磁阀526和第二十七电磁阀527。第一蒸馏器181流体出口和第二蒸馏器182流体出口通过管道合并连接至第二二氧化碳储罐142循环侧入口;

第三节流膨胀装置233出口通过管道连接至第三二氧化碳储罐143流体入口,第三二氧化碳储罐143循环侧出口通过管道连接至第三二氧化碳输送泵243入口,第三二氧化碳输送泵243出口通过管道分两路分别连接至第一冷凝室201和第二冷凝室202流体侧入口,在第二二氧化碳输送泵242与第一冷凝室201和第二冷凝室202之间的管道上分别设置第二十八电磁阀528和第二十九电磁阀529。第一冷凝室201流体出口和第二冷凝室202流体出口通过管道合并连接至第三二氧化碳储罐143循环侧入口。

第一二氧化碳储罐141至第三二氧化碳储罐143气态出口通过管道合并连接至第一压缩机221和第二压缩机222的入口。

根据本发明的实施例,如图3所示,提出了一种超临界流体提取植物有效成分的加工系统的控制方法,其采用上述实施例的加工系统,并通过控制上述加工系统中各管道的通断以实现有效成分的高效、高纯度的提取,以及加工系统低能耗的运行。本实施例采用不同电磁阀控制对应管道的导通,所有电磁阀连接至逻辑电路,逻辑电路控制电磁阀的开闭,电磁阀来配合逻辑电路控制二氧化碳或换热介质能否通过对应管道。本实施例的控制方法包括如下步骤:

S11,控制二氧化碳冷热联供子系统30a的第一换热介质循环回路1b、第三换热介质循环回路3b以及第一二氧化碳循环回路1c启动。

本实施例中,在启动系统运行前,预先设定所需的萃取条件,结合图2的加工系统和图6的控制流程图,萃取条件包括第一换热器701出口温度T

在设定好所需的萃取条件后,控制二氧化碳冷热联供子系统30a的第一换热介质循环回路1b、第三换热介质循环回路3b以及第一二氧化碳循环回路1c启动,以对第一换热介质循环回路1b内的换热介质、第三换热介质循环回路3b中的换热介质进行预热,同时对第一二氧化碳循环回路1c中的二氧化碳进行预冷却。参照图2和图6,具体操作为:控制第一压缩机221和第二压缩机222启动,控制系统自动打开第一水输送泵251、第三水输送泵253、第五水输送泵255和第七水输送泵257,打开第一二氧化碳输送泵241。

S12,根据二氧化碳冷热联供子系统30a的第一换热介质存储装置的温度达到第一温度条件,以及第一二氧化碳储罐1c的温度达到第二温度条件,控制超临界流体萃取子系统10a启动运行。

本实施例中,当第一换热介质存储装置的温度达到第一温度条件时说明第一换热介质循环回路1b中换热介质的温度达到了能将第二换热装置内的二氧化碳加热至合适的萃取温度或分离温度的条件。同时,当第一二氧化碳储罐141的温度达到第二温度条件时,说明第一二氧化碳循环回路1c中二氧化碳的温度达到了能将第一换热装置内的气态二氧化碳冷凝成液态二氧化碳的温度条件。

设定第一换热介质存储装置内的温度为T1,与第一换热介质存储装置对应的二氧化碳冷热联供子系统30a的第二换热装置的流体出口温度为T01,第一温度条件为:T1≥T01+第一设定温度;第一二氧化碳储罐的温度为T2,二氧化碳冷热联供子系统30a的第一换热装置流体出口温度为T02,第二温度条件为:T2≥T02-第二设定温度。第一设定温度和第二设定温度的范围均为0~8℃,例如,第一设定温度为5℃,第二设定温度为5℃。结合图2的加工系统和图6的控制流程图,T1包括第一换热介质储罐271至第三换热介质储罐273的温度T

当达到以上温度条件后控制超临界流体萃取子系统10a启动运行,以将含有效成分的第一物料从待萃取物料中分离出来。

S13,控制分馏提纯子系统20a启动运行,以将有效成分从第一物料中进行分离。

根据本实施例的控制方法,通过对超临界流体提取植物有效成分的加工系统设置合理的控制逻辑以实现对植物有效成分的高效、高纯度和低能耗的提取。整个系统停止后电控装置自动关闭所有电磁阀、输送泵、压缩机,待下一次启动工作时同理按照第S11~S13步骤进行开启。

根据本发明的实施例,在控制分馏提纯子系统20a启动之前的步骤,控制方法还包括:控制夹带剂子系统40a启动。结合图2的加工系统和图6的控制流程图,在开启分馏提纯子系统20a之前,依据实际需求开启夹带剂子系统40a,若需要使用夹带剂,则在第S12步骤后控制系统开启夹带剂投放泵15和第十九电磁阀519,无需使用时控制系统关闭夹带剂投放泵15和第十九电磁阀519即可。

如图4所示,根据本发明的实施例,在控制超临界流体萃取子系统10a启动运行的步骤中,还包括如下步骤:

S21,控制待萃取物料进入超临界流体萃取子系统10a的萃取釜,控制超临界流体萃取子系统10a的气态流体储罐1与液态流体储罐3之间的通路导通。

S22,根据液态流体储罐3的压力达到第一压力条件,控制二氧化碳冷热联供子系统30a的第二换热介质循环回路2b启动,控制气态流体储罐1与萃取釜之间的通路导通。

本实施例中,第一压力条件为萃取釜启动运行的最低压力条件,第一压力条件为液态流体储罐3的压力P

S23,控制二氧化碳在气态流体储罐1与萃取釜之间流动,根据萃取釜的压力达到第二压力条件,控制萃取釜与超临界流体萃取子系统10a的分离釜之间的通路导通,并维持萃取釜的压力在第二压力条件。

本实施例中,第二压力条件是超临界态二氧化碳对第一物料进行萃取的合适的压力条件,例如,第二设定压力条件为第一萃取釜101的压力达到设定压力P

S24,根据分离釜的压力达到第三压力条件,控制分离釜的流体出口与气态流体储罐1的流体出口之间的通路导通,并维持萃取釜的压力在第三压力条件。

本实施例中,第三压力条件是分离釜将第一物料与气态二氧化碳开始分离的压力条件。例如,第三设定压力条件为第一分离釜111的压力达到设定压力P

S25,根据萃取釜的萃取时间达到设定萃取时间,控制液态流体储罐3与萃取釜之间、萃取釜与分离釜之间、分离釜与气态流体储罐1之间的通路分别断开,控制分离釜的物料出口与超临界流体萃取子系统10a的气态流体分离罐16之间的通路导通。

本实施例中,当萃取釜的萃取时间达到设定萃取时间时,说明待萃取物料中含有效成分的第一物料基本被萃取,此时需关闭液态流体储罐3与萃取釜之间、萃取釜与分离釜之间、分离釜与气态流体储罐1之间的通路。结合图2的加工系统和图6的控制流程图,控制第一萃取釜101的萃取时间,电控装置判断萃取时间是否达到t,是则立即关闭第五电磁阀505至第八电磁阀508。

S26,根据分离釜内萃取物排空,控制分离釜的物料出口与气态流体分离罐16之间的通路断开,控制超临界流体萃取子系统10a的排空管路导通,根据萃取釜的压力达到第四压力条件,控制排空管路关闭。

本实施例中,当分离釜内萃取物排空时需将分离釜的物料出口与气态流体分离罐16之间的通路断开,同时将萃取釜的排空管路导通,以排尽萃取釜内残留的二氧化碳。第四压力条件为萃取釜内二氧化碳排空的压力条件,例如,第四压力条件为常压。结合图2的加工系统和图6的控制流程图,控制系统自动开启第十四电磁阀514和第十五电磁阀515,萃取物进入到气态流体分离罐16,电控装置判断第一分离釜111和第二分离釜112的萃取物是否排空,是则立即关闭第十四电磁阀514和第十五电磁阀515。控制系统自动开启第十三电磁阀513,电控装置判断第一萃取釜101压力是否达到第四压力条件,是则关闭第十三电磁阀513。

本实施例中,当超临界流体萃取子系统10a包括两个并联的萃取分离单元时,通过控制系统从待萃取物储罐12向第二萃取釜102填充物料,物料进入第二萃取釜102后的控制步骤与步骤S23~S26的控制步骤相同,在此不再赘述。需要说明的是,两个萃取分离单元的控制步骤可以同时进行,也可以先后进行,可根据实际需要进行选择。

如图5所示,根据本发明的实施例,控制分馏提纯子系统20a启动运行包括如下步骤:

S31,根据二氧化碳冷热联供子系统30a的第二换热介质存储装置的温度达到第三温度条件,控制二氧化碳冷热联供子系统30a的第四换热介质循环回路4b启动。

本实施例中,第三温度条件为第四换热介质循环回路4b内换热介质的温度能将第一物料内的有效成分汽化的温度。第二换热介质存储装置的温度为T3,蒸馏器的蒸馏温度为T03,第三温度条件为:T3≥T03+第三设定温度。示例性的,第三设定温度为0~8℃,例如,第三设定温度为5℃。当第二换热介质存储装置的温度达到第三温度条件时,控制第四换热介质循环回路4b启动,以使进入蒸馏器内的第一物料内的有效成分进行汽化。结合图2的加工系统和图6的控制流程图,T3对应第四换热介质储罐T

S32,根据二氧化碳冷热联供子系统30a的第二二氧化碳储罐142的温度达到第四温度条件,以及第三二氧化碳储罐143的温度达到第五温度条件,控制二氧化碳冷热联供子系统30a的第二二氧化碳循环回路2c与第三二氧化碳循环回路3c启动。

本实施例中,第四温度条件为第二二氧化碳循环回路2c中的二氧化碳能对第一冷凝部1a内汽化后的有效成分进行冷凝的合适温度,第五温度条件为第三二氧化碳循环回路3c中的二氧化碳能对第二冷凝部2a内汽化后的有效成分进行冷凝的合适温度。第二二氧化碳储罐142内二氧化碳温度为T4,蒸馏器的冷凝温度为T04,第四温度条件为:T4≥T04+第四设定温度。第三二氧化碳储罐143的温度为T5,冷凝室的温度为T05,第五温度条件为:T5≥T05第五设定温度。示例性的,第四设定温度和第四设定温度均为0~8℃,例如,第四设定温度为5℃,第五设定温度为5℃。当第二二氧化碳储罐142的温度达到第四温度条件,以及第三二氧化碳储罐143的温度达到第五温度条件后,通过控制第二二氧化碳循环回路2c与第三二氧化碳循环回路3c启动以使第一冷凝部1a和第二冷凝部2a内的汽化后的有效成分冷凝。结合图2的加工系统和图6的控制流程图,T4对应第二二氧化碳储罐142的温度T

S33,控制分馏提纯子系统20a的真空泵启动,根据分馏提纯子系统20a的蒸馏器的压力达到第五压力条件,控制超临界流体萃取子系统10a的第一物料储罐171向蒸馏器输送第一物料。

本实施例中,第五压力条件是蒸馏器内的压力达到能使第一物料内的有效成分汽化的压力条件。第一压力条件为蒸馏器的压力达到设定压力。结合图2的加工系统和图6的控制流程图,控制系统自动开启第一真空泵211和第二真空泵212,电控装置判断第一蒸馏器181和第二蒸馏器182的压力是否达到设定压力P

S34,根据蒸馏器的蒸馏时间达到设定蒸馏时间,控制蒸馏器与分馏提纯子系统20a的第二物料储罐172之间的通路导通。

本实施例中,当蒸馏器的蒸馏时间达到设定蒸馏时间时,说明蒸馏器内的第一物料的有效成分已大部分汽化,此时需要将未汽化的第二物料排入第二物料储罐172内以再利用或者进入下一轮蒸馏工艺。结合图2的加工系统和图6的控制流程图,电控装置判断第一蒸馏器181蒸馏时间是否达到t

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 双频超声交替强化超临界流体萃取天然药用植物有效成分的方法

- 双频超声交替强化超临界流体萃取天然药用植物有效成分的方法