一种抗氧化性的磁控溅射银合金靶材及其制备方法、应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于贵金属溅射靶材技术领域,具体涉及一种抗氧化性的磁控溅射银合金靶材及其制备方法、应用。

背景技术

随着电子产业的蓬勃发展,以溅射靶材为源材料并采用磁控溅射技术获得相应薄膜的应用日趋广泛,贵金属银(Ag)具有良好的化学稳定性,优良的电导率和导热性,被广泛用作生产显示器、太阳能电池、光学记录介质及低辐射玻璃的电极膜或反射层薄膜。然而,当溅射后Ag膜与空气接触时,膜表面容易与氧或硫发生化学反应,使得Ag膜表面的连续性丧失进而引起电阻率增大或反射率下降,该过程会严重含有Ag膜器件的寿命。

中国专利CN115341187A公开了一种银合金靶材及其制备方法和应用,其包括如下按重量份计算的组分:银95~99.9份;铟0.05~2.5份;金属合金0.05~ 2.5份。

中国专利CN115466926A公开了一种银合金靶材及其制备方法和应用,该银合金靶材由银、铟和钪组成,其中铟和钪的质量百分含量依次为 0.2%~1%、0.005%~0.15%,其余为银,并经热锻打、冷轧和热处理后得到银合金靶材。中国专利CN113564554A公开了一种OLED用Ag合金靶材及制备方法,采用Ag: 90~99%,In: 0.1~10%;以及按质量百分比的0.05~ 0.1%添加Ce,Pr,Zr,La,Nb中的一种或两种元素通过熔炼、轧制、热处理、整形、机械加工、绑定得到Ag合金靶材。

以上文献实例均未考虑到合金化过程中可能引起的成分的空间不均匀性会影响靶材的溅射速率和溅射利用率,进而对薄膜的表面粗糙度和电阻率等性能造成影响。

因此,针对上述所存在的技术问题缺陷,急需设计和开发一种抗氧化性的磁控溅射银合金靶材及其制备方法、应用。

发明内容

为克服上述现有技术存在的不足及困难,本发明之目的在于提供一种抗氧化性的磁控溅射银合金靶材及其制备方法、应用。

本发明的第一目的在于提供一种抗氧化性的磁控溅射银合金靶材。

本发明的第二目的在于提供一种抗氧化性磁控溅射银合金靶材的制备方法。

本发明的第三目的在于提供一种抗氧化性磁控溅射银合金靶材的应用。

本发明的第一目的是这样实现的:所述磁控溅射银合金靶材由纯度≥99.99wt%的Ag、Pt、In金属按化学式AgPtIn组成,其中pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag。

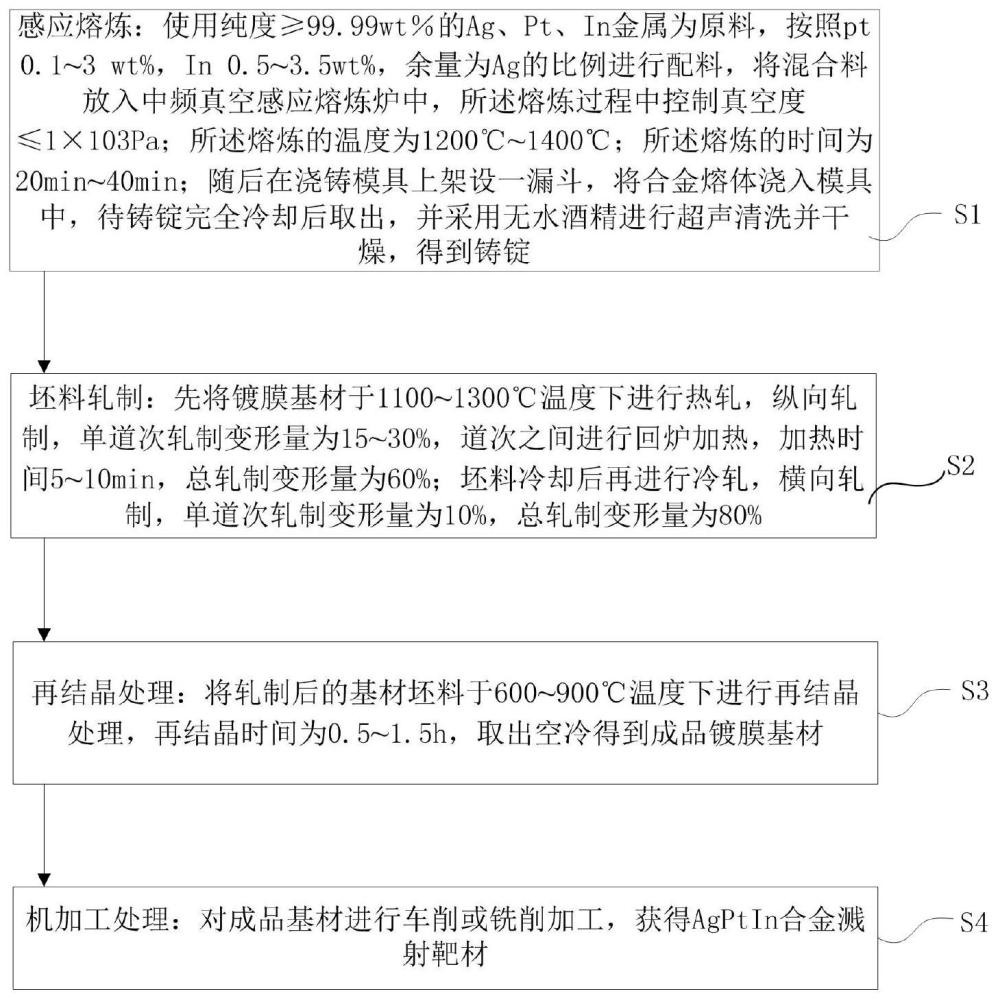

本发明的第二目的是这样实现的:所述方法由感应熔炼、坯材轧制、再结晶处理和机加工处理组成;具体为:

(1)感应熔炼:使用纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag的比例进行配料,将混合料放入中频真空感应熔炼炉中,所述熔炼过程中控制真空度≤1×10

(2)坯料轧制:先将镀膜基材于1100~1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为15~30%,道次之间进行回炉加热,加热时间5~10min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为10%,总轧制变形量为80%;

(3)再结晶处理:将轧制后的基材坯料于600~900℃温度下进行再结晶处理,再结晶时间为0.5~1.5 h,取出空冷得到成品镀膜基材;

(4)机加工处理:对成品基材进行车削或铣削加工,获得AgPtIn合金溅射靶材。

本发明的第三目的是这样实现的:所述抗氧化性磁控溅射银合金靶材通过抗氧化性磁控溅射银合金靶材的制备方法制备得到;所述的抗氧化性磁控溅射银合金靶材应用于电极层中,于硅片上沉积得到的Ag合金膜在保证较低电阻率的同时还具有强抗氧化性。

本发明方案提供一种新型磁控溅射银合金靶材,由Ag、Pt、In组成,其中Pt的质量百分比为0.1~4%,In的质量百分比为0.5~4%,其余为Ag。金属Pt和In的加入会与Ag形成固溶强化,增强合金靶材的强度,细化靶材晶粒,溅射得到的Ag合金膜能够获得显著的抗氧化效果。而且,靶材均匀的结构能够有效提高其溅射利用率,在相同的溅射时间内体积损失更小,减少了靶材材料的浪费,节约成本,有效缩短了机加工时间,并提高实际生产过程中的经济效益。

此外,本发明还提供一种磁控溅射Ag合金靶材在电极层中的应用,具体为采用AgPtIn合金靶材通过磁控溅射的方法制备得到用于电极层的Ag合金膜。在硅片上沉积得到的Ag合金膜在保证较低电阻率的同时相较于普通Ag薄膜有着更强的抗氧化能力。

附图说明

图1为本发明一种抗氧化性的磁控溅射银合金靶材之形貌表征示意图;

图2为本发明一种抗氧化性的磁控溅射银合金靶材之跑道区域表征示意图;

图3为本发明一种抗氧化性的磁控溅射银合金靶材制备方法之流程示意图。

具体实施方式

下面结合附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

如附图1-图3所示,本发明方案,提供一种抗氧化性的磁控溅射银合金靶材,所述磁控溅射银合金靶材由纯度≥99.99wt%的Ag、Pt、In金属按化学式AgPtIn组成,其中pt0.1~3 wt%,In 1~3.5 wt%,余量为Ag。

所述磁控溅射银合金靶材致密度99.5%,且无肉眼可见的缺陷。

所述磁控溅射银合金靶材平均晶粒尺寸为40~100 μm。

为实现本发明方案目的,还提供一种抗氧化性磁控溅射银合金靶材的制备方法,所述方法由感应熔炼、坯材轧制、再结晶处理和机加工处理组成;具体为:

(1)感应熔炼:使用纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 0.1~3wt%,In 1~3.5 wt%,余量为Ag的比例进行配料,将混合料放入中频真空感应熔炼炉中,所述熔炼过程中控制真空度≤1×10

(2)坯料轧制:先将镀膜基材于1100~1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为15~30%,道次之间进行回炉加热,加热时间5~10min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为10%,总轧制变形量为80%;

(3)再结晶处理:将轧制后的基材坯料于600~900℃温度下进行再结晶处理,再结晶时间为0.5~1.5 h,取出空冷得到成品镀膜基材;

(4)机加工处理:对成品基材进行车削或铣削加工,获得AgPtIn合金溅射靶材。

所述热轧的纵向轧制单道次轧制变形量范围为20~25%;

道次之间回炉加热时间范围为6~8min。

所述热轧的纵向轧制单道次轧制变形量为25%;道次之间回炉加热时间为6min。

所述冷轧的横向轧制单道次轧制变形量范围为8~12%;所述基材坯料于700~900℃温度下进行再结晶处理,再结晶时间范围为1~2 h,取出空冷得到成品镀膜基材。

所述冷轧的横向轧制单道次轧制变形量为12%;所述基材坯料于800℃温度下进行再结晶处理,再结晶时间为1 h,取出空冷得到成品镀膜基材。

所述AgPtIn合金溅射靶材尺寸为ϕ50.8mm×5mm,即靶材的整体尺寸为ϕ50.8mm×5mm。

为实现本发明方案目的,还提供一种抗氧化性磁控溅射银合金靶材的应用,所述抗氧化性磁控溅射银合金靶材通过抗氧化性磁控溅射银合金靶材的制备方法制备得到;所述的抗氧化性磁控溅射银合金靶材应用于电极层中,于硅片上沉积得到的Ag合金膜在保证较低电阻率的同时还具有强抗氧化性。

具体地,在本发明方案的具体实施例中,一种新型AgPtIn合金溅射靶材的制备,所述溅射靶材之基材原料由纯度≥99.99wt%的Ag、Pt、In金属组成,其中pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag。所述溅射靶材致密度99.5%,且无肉眼可见的缺陷。所述靶材之基材原料由纯度≥99.99wt%的Ag、Pt、In金属组成,其中pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag。所述AgPtIn合金溅射靶材平均晶粒尺寸为40~100 μm。

一种高均质AgPtIn合金溅射靶材的制备方法,由感应熔炼、坯材轧制、再结晶处理和机加工处理工艺实现,其具体工艺步骤为:

1)使用纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 0.1~3 wt%,In 1~3.5wt%,余量为Ag的比例进行配料,将混合料放入中频真空感应熔炼炉中,所述熔炼过程中控制真空度≤1×10

2)坯料轧制:先将镀膜基材于1100~1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为15~30%,道次之间进行回炉加热,加热时间5~10min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为5~15%,总轧制变形量为80%。

3)再结晶处理:将轧制后的基材坯料于600~1000℃温度下进行再结晶处理,再结晶时间为0.5~3 h,取出空冷得到成品镀膜基材。

4)机加工处理:对成品基材进行车削或者铣削加工获得所述的AgPtIn合金溅射靶材。

步骤2)中所述热轧之纵向轧制的单道次轧制变形量为20~25%,道次之间回炉加热时间6~8min。

步骤2)中所述冷轧之横向轧制的单道次轧制变形量为8~12%。

步骤3)中所述基材坯料于700~900℃温度下进行再结晶处理,再结晶时间为1~2h,取出空冷得到成品镀膜基材。

步骤4)中所述AgPtIn合金溅射靶材尺寸为ϕ50.8mm×5mm。

一种银合金薄膜,由上述制备银合金靶材方法制备而得,所述的银合金薄膜在电子产业中显示器、太阳能电池、光记录介质电极层中的应用。

也就是说,本发明的首要目的在于提供一种新型AgPtIn合金溅射靶材;进一步的目的在于提供一种针对高均质、高溅射利用率的AgPtIn合金溅射靶材的制备方法及其在电子产业中电极层的应用。

本发明的目的是这样实现的,所述为一种新型AgPtIn合金溅射靶材的制备,所述溅射靶材之基材原料由纯度≥99.99wt%的Ag、Pt、In金属组成,其中pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag。所述溅射靶材致密度99.5%,且无肉眼可见的缺陷;其纯度≥99.99wt%,平均晶粒尺寸为40~100 μm。其中,金属In的加入可以有效提高抗氧化性能;而金属pt的加入能抑制Ag的迁移,降低溅射后Ag合金膜的电阻率,提高其电学性能。

本发明的进一步的目的是这样实现的,所述高均质、高溅射利用率的AgPtIn合金溅射靶材的制备方法,由铸锭熔炼、坯材轧制、再结晶处理和机加工处理工艺实现,具体工艺步骤为:

使用纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 0.1~3.5wt%,In 1~3.5wt%,余量为Ag的比例进行配料,将混合料放入中频真空感应熔炼炉中,所述熔炼过程中控制真空度≤1×10

本发明提供了一种新型磁控溅射银合金靶材,由Ag、Pt、In组成,其中Pt的质量百分比为0.1~4%,In的质量百分比为0.5~4%,其余为Ag。在本发明中,金属Pt和In的加入会与Ag形成固溶强化,增强合金靶材的强度,细化靶材晶粒,溅射得到的Ag合金膜能够获得显著的抗氧化效果。

此外,靶材均匀的结构能够有效提高其溅射利用率,在相同的溅射时间内体积损失更小,减少了靶材材料的浪费,节约成本,有效缩短了机加工时间,并提高实际生产过程中的经济效益。

本发明还提供了一种磁控溅射Ag合金靶材在电极层中的应用,具体为采用AgPtIn合金靶材通过磁控溅射的方法制备得到用于电极层的Ag合金膜。本发明在硅片上沉积得到的Ag合金膜在保证较低电阻率的同时相较于普通Ag薄膜有着更强的抗氧化能力,在实验条件下的稳定性提升400%。这对于提高电子产业中电极层的质量有着十分重要的意义。

换言之,本发明所述为一种新型AgPtIn合金溅射靶材的制备,所述溅射靶材之基材原料由纯度≥99.99wt%的Ag、Pt、In金属组成,其中pt 0.1~3 wt%,In 1~3.5 wt%,余量为Ag。所述溅射靶材致密度99.5%,且无肉眼可见的缺陷;其纯度≥99.99wt%,平均晶粒尺寸为40~100 μm。所述高均质、高利用率AgPtIn合金溅射靶材的制备方法,由感应熔炼、坯材轧制、再结晶处理和机加工处理工艺实现,其具体工艺步骤为:

1)使用纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 0.1~3 wt%,In 1~3.5wt%,余量为Ag的比例进行配料,将混合料放入中频真空感应熔炼炉中,所述熔炼过程中控制真空度≤1×10

2)坯料轧制:先将镀膜基材于1100~1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为15~30%,道次之间进行回炉加热,加热时间5~10min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为5~15%,总轧制变形量为80%。

3)再结晶处理:将轧制后的基材坯料于600~1000℃温度下进行再结晶处理,再结晶时间为0.5~3 h,取出空冷得到成品镀膜基材。

4)机加工处理:对成品基材进行车削或者铣削加工获得所述的AgPtIn合金溅射靶材。

其中,步骤2)中所述热轧之纵向轧制的单道次轧制变形量为20~25%,道次之间回炉加热时间6~8min;所述冷轧之横向轧制的单道次轧制变形量为8~12%。步骤3)中所述基材坯料于700~900℃温度下进行再结晶处理,再结晶时间为1~2 h,取出空冷得到成品镀膜基材。步骤4)中所述AgPtIn合金溅射靶材尺寸为ϕ50.8mm×5mm。

实施例1

所述溅射靶材之基材原料以纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt0.1 wt%,In 1 wt%,余量为Ag的比例进行配料。将混合料放入中频真空感应熔炼炉中,待原料完全熔化后,继续保持熔融状态25min后,将合金熔体浇入模具中,待铸锭完全冷却后取出,并采用无水酒精进行超声清洗并干燥;将镀膜基材于1100℃温度下进行热轧,纵向轧制,单道次轧制变形量为25%,道次之间进行回炉加热,加热时间6 min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为12%,总轧制变形量为80%;轧制后的基材坯料于800℃温度下进行再结晶处理,再结晶时间为1 h,取出空冷后线切割得到成品镀膜基材;靶材的晶粒尺寸均匀,靶材的晶粒尺寸均匀,其平均晶粒尺寸为80μm。

实施例2

所述溅射靶材之基材原料以纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt0.5 wt%,In 1.5 wt%,余量为Ag的比例进行配料。将混合料放入中频真空感应熔炼炉中,待原料完全熔化后,继续保持熔融状态25min后,将合金熔体浇入模具中,待铸锭完全冷却后取出,并采用无水酒精进行超声清洗并干燥;将镀膜基材于1200℃温度下进行热轧,纵向轧制,单道次轧制变形量为25%,道次之间进行回炉加热,加热时间6 min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为12%,总轧制变形量为80%;轧制后的基材坯料于800℃温度下进行再结晶处理,再结晶时间为1.5h,取出空冷后线切割得到成品镀膜基材;靶材的晶粒尺寸均匀,其平均晶粒尺寸为70μm。

实施例3

所述溅射靶材之基材原料以纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt1wt%,In 2 wt%,余量为Ag的比例进行配料。将混合料放入中频真空感应熔炼炉中,待原料完全熔化后,继续保持熔融状态30min后,将合金熔体浇入模具中,待铸锭完全冷却后取出,并采用无水酒精进行超声清洗并干燥;将镀膜基材于1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为20%,道次之间进行回炉加热,加热时间8 min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为12%,总轧制变形量为80%;轧制后的基材坯料于800℃温度下进行再结晶处理,再结晶时间为2 h,取出空冷后线切割得到成品镀膜基材;靶材的晶粒尺寸均匀,其平均晶粒尺寸为50μm。

实施例4

所述溅射靶材之基材原料以纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt1.5 wt%,In 2.5 wt%,余量为Ag的比例进行配料。将混合料放入中频真空感应熔炼炉中,待原料完全熔化后,继续保持熔融状态35min后,将合金熔体浇入模具中,待铸锭完全冷却后取出,并采用无水酒精进行超声清洗并干燥;将镀膜基材于1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为20%,道次之间进行回炉加热,加热时间8min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为10%,总轧制变形量为80%;轧制后的基材坯料于900℃温度下进行再结晶处理,再结晶时间为2h,取出空冷后线切割得到成品镀膜基材;靶材的晶粒尺寸均匀,其平均晶粒尺寸为50μm。

实施例5

所述溅射靶材之基材原料以纯度≥99.99wt%的Ag、Pt、In金属为原料,按照pt 3wt%,In 3.5 wt%,余量为Ag的比例进行配料。将混合料放入中频真空感应熔炼炉中,待原料完全熔化后,继续保持熔融状态40min后,将合金熔体浇入模具中,待铸锭完全冷却后取出,并采用无水酒精进行超声清洗并干燥;将镀膜基材于1300℃温度下进行热轧,纵向轧制,单道次轧制变形量为20%,道次之间进行回炉加热,加热时间8min,总轧制变形量为60%;坯料冷却后再进行冷轧,横向轧制,单道次轧制变形量为10%,总轧制变形量为80%;轧制后的基材坯料于900℃温度下进行再结晶处理,再结晶时间为2 h,取出空冷后线切割得到成品镀膜基材;靶材的晶粒尺寸较均匀,其平均晶粒尺寸为40μm。

对比例1

对比例1提供一种纯Ag靶材,其制备方法同实施例1,所得靶材平均晶粒尺寸为100μm。

对比例2

对比例2提供一种Ag合金靶材,其制备方法同实施例1,其组分为Pt 1wt%,Ag99wt%。所得靶材平均晶粒尺寸为90μm。

对比例3

对比例3提供一种Ag合金靶材,其制备方法同实施例1,其组分为In 2wt%,Ag98wt%。所得靶材平均晶粒尺寸为75μm。

性能测试:将实施例1~5和对比例1~3的Ag合金靶材制备成Ag合金薄膜:使用磁控溅射仪,在溅射气压1Pa,溅射时间15min,溅射功率为150W的条件下,在P(100)型单晶硅片上进行薄膜制备。随后采用原子力显微镜(AFM)对所得Ag合金膜进行膜厚和形貌表征,分别计算出其沉积速率(形貌如附图1所示);采用四探针仪测试各膜层的电阻率;将各膜层样品置于通有氧气的密闭腔体中(70℃,80%RH湿度环境下),观察各Ag合金膜的表面与氧气反应而变黑的情况,并记录各Ag合金薄膜的表面变黑所需的时间;最后采用共聚焦显微镜对溅射后的各Ag合金靶材的跑道区域进行表征如附图2所示,根据跑道深度与宽度计算其溅射损失体积,评估其溅射利用率。以上测试结果见下表所示。

综合分析上表数据可知,加入金属Pt、In后,Ag合金靶的溅射利用率与Ag合金薄膜的电学性能及抗氧化性均有提高。实施例3与实施例4的靶材的综合性能最优。

本发明方案提供一种新型磁控溅射银合金靶材,由Ag、Pt、In组成,其中Pt的质量百分比为0.1~4%,In的质量百分比为0.5~4%,其余为Ag。金属Pt和In的加入会与Ag形成固溶强化,增强合金靶材的强度,细化靶材晶粒,溅射得到的Ag合金膜能够获得显著的抗氧化效果。而且,靶材均匀的结构能够有效提高其溅射利用率,在相同的溅射时间内体积损失更小,减少了靶材材料的浪费,节约成本,有效缩短了机加工时间,并提高实际生产过程中的经济效益。

此外,本发明还提供一种磁控溅射Ag合金靶材在电极层中的应用,具体为采用AgPtIn合金靶材通过磁控溅射的方法制备得到用于电极层的Ag合金膜。在硅片上沉积得到的Ag合金膜在保证较低电阻率的同时相较于普通Ag薄膜有着更强的抗氧化能力。

- 一种过渡金属掺杂的碲化锑合金靶材的制备方法

- 一种制作靶材用多主元合金及其制备方法

- 一种铂银合金超细丝材的制备方法

- 用于真空磁控溅射银基合金靶材坯料及其制备方法和应用

- 用于真空磁控溅射银基合金靶材坯料及其制备方法和应用