一种铸造废渣回收装置

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及废渣回收技术领域,具体为一种铸造废渣回收装置。

背景技术

随着我国资源与环境压力的日益增大,相关机构已经提出了“实现可持续发展,建设资源节约型、环境友好型社会”的要求,而铁合金铸件生产过程产生的主要废弃物是废砂、废渣、粉尘和废气,铸造废渣是冲天炉熔化过程中的必然产物,据统计,每生产1吨合格铸件,就要排出废渣约300公斤,全国铸造业每年共计产出废渣约达600万吨,如果不能回收利用的话,会对环境造成极大的破坏,为此提出一种铸造废渣回收装置。

发明内容

本发明的目的在于提供一种铸造废渣回收装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种铸造废渣回收装置,包括第一传送带,所述第一传送带的输出端设置有破碎机构,所述破碎机构具有破碎功能,且破碎机构的输出端设置有磁选机构,磁选机构的输出端设置有第二传送带,且第二传送带的输出端设置有分选机构,所述分选机构具有筛选功能,所述磁选机构包括磁性传送带,所述磁性传送带的传送带具有磁性,且磁性传送带的底部放置有集料车,所述集料车顶部的一侧固定连接有固定刮片,且固定刮片的顶端与磁性传送带的底部相接触。

更进一步地,所述破碎机构包括破碎箱,所述破碎箱底部的四角均固定连接有箱体底柱,且破碎箱的顶部固定连接有进料斗,所述破碎箱的内部转动连接有转动轴,且转动轴的一端贯穿破碎箱的侧壁,所述转动轴的贯穿端固定连接有从动齿轮,所述转动轴中部固定连接有啮合齿,所述破碎箱的侧壁设置有啮合凸起,所述啮合齿与啮合凸起相适配,所述破碎箱的一侧固定安装有第一电机,且第一电机的输出端固定连接有驱动齿轮,所述驱动齿轮与从动齿轮相啮合,所述破碎箱的另一侧固定连接有第一出料管,所述破碎箱的底壁和第一出料管均具有倾斜角,所述倾斜角的角度为10-20°。

更进一步地,所述分选机构包括集料斗,所述集料斗的四角均设置有支撑柱,且集料斗底部的中心位置固定连接有下料箱,所述下料箱的底部固定连接有分选箱,且分选箱的底部固定连接有第二出料管,所述下料箱的内部转动连接有相啮合的下料螺杆组,且下料箱的一侧固定安装有第二电机,所述第二电机的输出端通过变轴箱与下料螺杆组的一端固定连接,所述分选箱的一端设置有开口,且分选箱的另一端固定安装有第三电机,所述分选箱另一端的内壁活动转接有旋转风扇,所述第三电机的输出端与旋转风扇固定连接。

更进一步地,所述集料车底部的四角均固定连接有万向轮,且万向轮的顶部设置有止刹片。

更进一步地,其使用步骤如下:

S1:将煅烧过后且已经冷却的铸造废渣通过第一传送带输送至进料斗当中;

S2:位于进料斗的铸造废渣落入啮合齿后由于啮合齿的啮合剪切作用,能够将铸造废渣破碎成颗粒,得到混合颗粒物A;

S3:混合颗粒物A沿着破碎箱倾斜的底壁和第一出料管落入磁性传送带上,进而混合颗粒物A当中的磁性金属B能够被吸附在磁性传送带,而混合颗粒物A当中的铸造砂C则落入到第二传送带上,当磁性传送带转动到底部时,固定刮片能够将吸附在磁性传送带上的磁性金属B刮下并储存在集料车当中;

S4:铸造砂C被第二传送带运输至集料斗当中,进而铸造砂C沿着转动的下料螺杆组之间的缝隙均匀流出,落入分选箱当中,进而颗粒较小的铸造砂C和大部分轻质杂质被吹走,颗粒较大的铸造砂C从第二出料管流出。

与现有技术相比,本发明的有益效果是:

(1)、该铸造废渣回收装置,通过破碎机构的设置,实现了能够将块状的铸造废渣破碎成为颗粒状混合物,结合磁选机构的设置,实现了能够将颗粒状混合物当中含铁合金的颗粒和铸造砂颗粒相分离,进而便于后续回收利用。

(2)、该铸造废渣回收装置,通过分选机构的设置,实现了能够利用风选的方式将颗粒较小的铸造砂颗粒与颗粒较大的铸造砂颗粒相分离,进而便于不同粒径的铸造砂后续回用。

附图说明

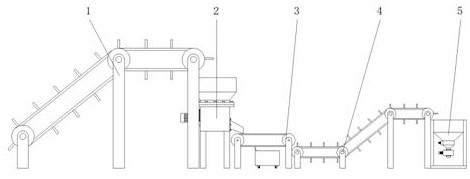

图1为本发明的主视图;

图2为本发明所提出的破碎机构的主视图;

图3为本发明所提出的破碎机构的剖视图;

图4为本发明所提出的去除第一电机的破碎机构的左视图;

图5为本发明所提出的磁选机构的主视图;

图6为本发明所提出的分选机构的主视图;

图7为本发明所提出的分选机构的剖视图。

图中:1、第一传送带;2、破碎机构;201、破碎箱;202、箱体底柱;203、进料斗;204、转动轴;205、啮合齿;206、驱动齿轮;207、从动齿轮;208、第一电机;209、第一出料管;3、磁选机构;301、磁性传送带;302、集料车;303、固定刮片;304、万向轮;4、第二传送带;5、分选机构;501、集料斗;502、下料螺杆组;503、第二电机;504、分选箱;505、第三电机;506、旋转风扇;507、第二出料管;508、下料箱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

如图1-7所示,本发明提供一种技术方案:一种铸造废渣回收装置,包括第一传送带1,第一传送带1的输出端设置有破碎机构2,破碎机构2具有破碎功能,且破碎机构2的输出端设置有磁选机构3,磁选机构3的输出端设置有第二传送带4,且第二传送带4的输出端设置有分选机构5,分选机构5具有筛选功能,磁选机构3包括磁性传送带301,磁性传送带301的传送带具有磁性,且磁性传送带301的底部放置有集料车302,集料车302顶部的一侧固定连接有固定刮片303,且固定刮片303的顶端与磁性传送带301的底部相接触。

如图2-4所示,破碎机构2包括破碎箱201,破碎箱201底部的四角均固定连接有箱体底柱202,且破碎箱201的顶部固定连接有进料斗203,破碎箱201的内部转动连接有转动轴204,且转动轴204的一端贯穿破碎箱201的侧壁,转动轴204的贯穿端固定连接有从动齿轮207,转动轴204中部固定连接有啮合齿205,破碎箱201的侧壁设置有啮合凸起,啮合齿205与啮合凸起相适配,破碎箱201的一侧固定安装有第一电机208,且第一电机208的输出端固定连接有驱动齿轮206,驱动齿轮206与从动齿轮207相啮合,破碎箱201的另一侧固定连接有第一出料管209,破碎箱201的底壁和第一出料管209均具有倾斜角,倾斜角的角度为17°。

如图6和图7所示,分选机构5包括集料斗501,集料斗501的四角均设置有支撑柱,且集料斗501底部的中心位置固定连接有下料箱508,下料箱508的底部固定连接有分选箱504,且分选箱504的底部固定连接有第二出料管507,下料箱508的内部转动连接有相啮合的下料螺杆组502,且下料箱508的一侧固定安装有第二电机503,第二电机503的输出端通过变轴箱与下料螺杆组502的一端固定连接,分选箱504的一端设置有开口,且分选箱504的另一端固定安装有第三电机505,分选箱504另一端的内壁活动转接有旋转风扇506,第三电机505的输出端与旋转风扇506固定连接。

如图5所示,集料车302底部的四角均固定连接有万向轮304,且万向轮304的顶部设置有止刹片。

其使用步骤如下:

S1:将煅烧过后且已经冷却的铸造废渣通过第一传送带1输送至进料斗203当中;

S2:位于进料斗203的铸造废渣落入啮合齿205后由于啮合齿205的啮合剪切作用,能够将铸造废渣破碎成颗粒,得到混合颗粒物A;

S3:混合颗粒物A沿着破碎箱201倾斜的底壁和第一出料管209落入磁性传送带301上,进而混合颗粒物A当中的磁性金属B能够被吸附在磁性传送带301,而混合颗粒物A当中的铸造砂C则落入到第二传送带4上,当磁性传送带301转动到底部时,固定刮片303能够将吸附在磁性传送带301上的磁性金属B刮下并储存在集料车302当中;

S4:铸造砂C被第二传送带4运输至集料斗501当中,进而铸造砂C沿着转动的下料螺杆组502之间的缝隙均匀流出,落入分选箱504当中,进而颗粒较小的铸造砂C和大部分轻质杂质被吹走,颗粒较大的铸造砂C从第二出料管507流出。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种铝合金锭生产铸造的废渣回收装置

- 一种铝合金锭生产铸造的熔炉废渣回收装置