气体封入模块和气体分析仪

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及利用了流量传感器的气体分析仪所具备的气体封入模块和气体分析仪。

背景技术

以往,为了进行气体的成分分析而采用非分散红外线吸收法。作为进行气体的成分分析的气体分析仪的一种,具有利用了流量传感器的气体分析仪。该气体分析仪具备气体封入模块,该气体封入模块中封入有包含特定的气体成分的气体。气体封入模块具有两个气体室,红外光从外部射入该气体封入模块,所述气体室中封入有气体且能够透射红外光。两个气体室连通,并且配置成来自外部的红外光通过一方的气体室后接着通过另一方的气体室。另外,在气体封入模块设置有流量传感器。

被封入气体室中的气体所含的气体成分具有吸收红外光的特定的波长成分的特性。在一方的气体室中,由气体成分吸收红外光,从而气体的温度上升,气体膨胀。在另一方的气体室中,被气体成分吸收了波长成分之后的红外光通过另一方的气体室,因此红外光的吸收量少,气体的膨胀少。因此,气体从一方的气体室向另一方的气体室流动。流量传感器测定气体的流量。气体的流量成为与红外光的吸收量对应的值。

通过了分析对象的气体的红外光射入气体封入模块。在分析对象的气体包含特定的气体成分的情况下,被气体成分以某种程度吸收了波长成分之后的红外光射入气体封入模块,气体封入模块中的红外光的吸收量变化。与分析对象的气体不包含特定的气体成分的情况相比,流量传感器的测定值变化。对应于测定值的变化,得出分析对象的气体所含的特定的气体成分的浓度。在日本专利公开公报特开2002-131230号中公开了这样的气体分析仪的例子。

气体封入模块的两个气体室利用以下方式制成,即:在气体封入模块的主体部设置贯通孔,用透射红外光的透射窗堵塞贯通孔的中途,在贯通孔的一端粘接环状部件,在环状部件粘接透射窗,在贯通孔的另一端也粘接透射窗。主体部与环状部件的接触部分为了增大粘接面积而被粗面化。

以往进行了研磨加工,该研磨加工利用含有磨粒的研磨剂进行接触部分的粗面化。但是,由于研磨加工而产生含有磨粒的残留物。残留物成为粘接强度降低和气体泄漏的原因。为了去除残留物,作业人员需要通过手动作业去除残留物,导致制造气体封入模块既耗时又耗力。

发明内容

本发明是鉴于上述情况而完成的,其目的在于提供一种气体封入模块和气体分析仪,不耗时耗力就能够提高粘接强度和抑制气体泄漏。

本发明的气体封入模块具备封入有气体的两个气体室,所述气体封入模块的特征在于,包括:块状的主体部;贯通孔,贯通所述主体部;第一透射窗,在所述贯通孔的中途堵塞所述贯通孔,并且使红外光通过;环状部件,粘接于所述贯通孔的一端的周缘;以及第二透射窗,堵塞所述环状部件的开口,并且使红外光通过,所述两个气体室中的一方的气体室是被所述第一透射窗和所述第二透射窗夹着的空间,在所述主体部与所述环状部件彼此粘接的部分的至少一方形成有围绕所述贯通孔的多个环状槽。

本发明的一个方式中,气体封入模块的气体室利用以下方式而构成,即:在形成于主体部的贯通孔的中途设置有第一透射窗,被第二透射窗堵塞的环状部件粘接于贯通孔的一端的周缘。主体部与环状部件彼此粘接的部分形成有围绕贯通孔的多个环状槽。主体部与环状部件的粘接面积增大,主体部与环状部件的粘接强度增大。另外,不容易发生以环状槽为路径的气体泄漏。

本发明的气体封入模块的特征在于,所述第二透射窗粘接于所述环状部件,所述环状部件的粘接所述第二透射窗的部分形成有围绕所述环状部件的开口的多个环状槽。

在本发明的一个方式中,环状部件的粘接第二透射窗的部分形成有围绕环状部件的开口的多个环状槽。环状部件与第二透射窗的粘接面积增大,环状部件与第二透射窗的粘接强度增大。另外,不容易发生以环状槽为路径的气体泄漏。

本发明的气体封入模块的特征在于,所述气体封入模块还包括第三透射窗,所述第三透射窗粘接于所述贯通孔的另一端的周缘并堵塞所述贯通孔,并且使红外光通过,所述两个气体室中的另一方的气体室是被所述第一透射窗和所述第三透射窗夹着的空间,所述主体部的粘接所述第三透射窗的部分形成有围绕所述贯通孔的多个环状槽。

在本发明的一个方式中,在贯通孔的另一端的周缘粘接有第三透射窗,主体部的粘接第三透射窗的部分形成有围绕贯通孔的多个环状槽。主体部与第三透射窗的粘接面积增大,主体部与第三透射窗的粘接强度增大。另外,不容易发生以环状槽为路径的气体泄漏。

本发明的气体封入模块的特征在于,所述多个环状槽各自具有深度比其他部分增大的增大部分,所述多个环状槽所含的多个所述增大部分不排列成包含全部的所述增大部分的线状。

在本发明的一个方式中,环状槽具有深度比其他部分增大的增大部分。多个环状槽所含的多个增大部分不排列成包含全部的增大部分的线状。由此,减少了气体泄漏的原因,能够抑制气体室中的气体泄漏。

本发明的气体封入模块的特征在于,所述多个环状槽分别利用激光雕刻而成。

在本发明的一个方式中,多个环状槽利用激光雕刻而成,因此,不会产生在进行研磨加工的情况下所产生的包含磨粒的残留物。因此,不会发生由于包含磨粒的残留物而导致粘接强度降低和气体泄漏的情况。

本发明的气体封入模块的特征在于,所述多个环状槽为同心状,从内侧的环状槽朝向外侧的环状槽依次形成。

在本发明的一个方式中,在形成多个环状槽时,从内侧的环状槽朝向外侧的环状槽依次形成环状槽。与从外侧的环状槽朝向内侧的环状槽依次形成环状槽的情况相比,主体部的材料的粉末难以残留在比环状槽更靠内侧的位置。因此,能够防止粉末附着于气体室的内侧。

本发明的气体封入模块具备封入有气体的两个气体室,所述气体封入模块的特征在于,包括:块状的主体部;贯通孔,贯通所述主体部;第一透射窗,在所述贯通孔的中途堵塞所述贯通孔,并且使红外光通过;环状部件,粘接于所述贯通孔的一端的周缘;以及第二透射窗,堵塞所述环状部件的开口,并且使红外光通过,所述两个气体室中的一方的气体室是被所述第一透射窗和所述第二透射窗夹着的空间,在所述主体部与所述环状部件彼此粘接的部分的至少一方,在所述贯通孔的周围形成有多个槽,所述多个槽利用激光雕刻而成。

在本发明的一个方式中,在主体部与环状部件彼此粘接的部分利用激光雕刻出多个槽。主体部与环状部件的粘接面积增大,主体部与环状部件的粘接强度增大。另外,不会产生在进行研磨加工的情况下所产生的包含磨粒的残留物,因此不会发生由于残留物而导致粘接强度降低和气体泄漏的情况。

本发明的气体分析仪用于对分析对象的气体所含的特定的气体成分的浓度进行分析,所述气体分析仪的特征在于,包括:本发明的气体封入模块;光源,发射红外光;以及池,供所述分析对象的气体流通,所述气体封入模块所具有的两个气体室中封入有包含所述特定的气体成分的气体,所述气体封入模块和所述池配置成使来自所述光源的红外光通过在所述池中流通的所述分析对象的气体,并且使通过了所述分析对象的气体的红外光依次通过所述两个气体室,所述气体封入模块具有:连通路径,与所述两个气体室连通;以及流量传感器,测定通过所述连通路径而在所述两个气体室之间流动的气体的流量。

在本发明的一个方式中,气体封入模块的各部件的粘接强度提高,能够抑制气体室中的气体泄漏。因此,气体分析仪的耐久性提高。

根据本发明,可以获得不必耗时耗力就能够提高气体封入模块的部件的粘接强度、能够抑制气体泄漏等优异的效果。

附图说明

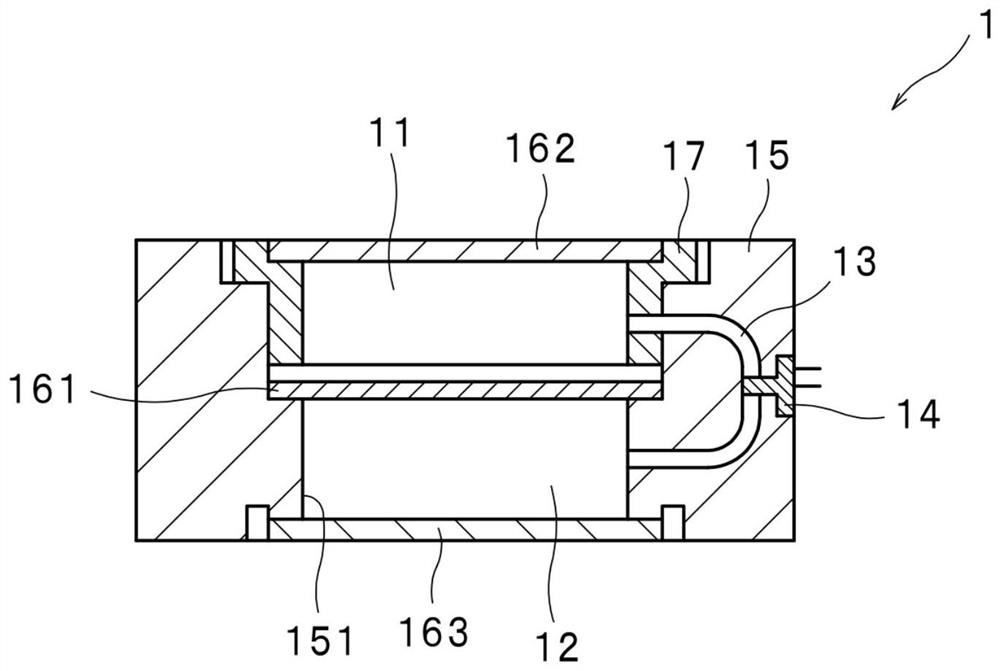

图1是表示气体分析仪的一例的示意性截面图。

图2是表示使用气体分析仪的气体分析装置的构造的框图。

图3是示意性表示气体封入模块的外观的立体图。

图4是示意性的气体封入模块的分解立体图。

图5是示意性表示气体封入模块的内部构造的截面图。

图6是示意性的气体封入模块的分解截面图。

图7是表示在第一端的周缘设置的环状平面部的示意性主视图。

图8是表示利用激光加工而形成多个环状槽的方法的示意图。

图9是表示利用拉伸试验测定粘接强度的结果的坐标图。

图10是表示激光加工和研磨加工导致的环状平面部的表面积的变化的坐标图。

图11是将包括图7所示的多个增大部分的部分放大的放大图。

图12是表示贯通孔的形状为多边形且环状槽的形状为多边环状的例子中,在第一端的周缘设置的环状平面部的示意性主视图。

图13是表示形成有多个直线状的槽的例子中,在第一端的周缘设置的环状平面部的示意性主视图。

图14是表示形成有格子状的槽的例子中,在第一端的周缘设置的环状平面部的示意性主视图。

附图标记说明

1、2 气体封入模块

11、12 气体室

13 流通路径

14 流量传感器

15 主体部

151 贯通孔

152、154、156 环状平面部

161 第一透射窗

162 第二透射窗

163 第三透射窗

17 环状部件

174 环状平面部

3 气体分析仪

31 光源

32 斩波器

33 池

4 环状槽

41 增大部分

44 槽

具体实施方式

以下,基于表示实施方式的附图对本发明进行具体说明。

图1是表示气体分析仪3的一例的示意截面图。气体分析仪3具备红外光的光源31、斩波器32、内部流通有分析对象的气体的池33、以及气体封入模块1、2。斩波器32具有以预定的频率旋转的叶片,断续地遮断红外光,使红外光成为断续光。池33为筒状,红外光从外部射入池33,并且红外光通过池33内部的气体,通过气体后的红外光向池33的外部射出。在图中,用虚线箭头表示在池33中流通的气体的流动,用实线箭头表示红外光。在池33中流通的分析对象的气体例如是汽车的废气。

气体封入模块1具有两个气体室11、12,两个气体室11、12封入有包含特定的气体成分的气体。气体室11、12中封入有相同气体。例如,特定的气体成分是一氧化氮(NO),气体室11、12中封入有混合了NO和空气的气体。通过了池33的红外光通过气体室11,然后通过气体室12。气体室11、12经由流通路径13连通。在流通路径13设置有流量传感器14,流量传感器14测定在流通路径13中流动的气体的流量。

封入气体室11、12的气体所含的气体成分具有吸收红外光的特定的波长成分的特性。封入气体室11的气体所含的气体成分吸收通过气体室11的红外光的特定的波长成分。利用红外光的吸收,封入气体室11的气体的温度上升,气体膨胀。被吸收了特定的波长成分之后的红外光通过气体室12。因此,在气体室12中被吸收的红外光的吸收量比在气体室11中被吸收的红外光的吸收量少。在气体室12中的气体的膨胀比在气体室11中的气体的膨胀少。其结果是,气体从气体室11经由流通路径13向气体室12流动。流量传感器14测定气体的流量。气体的流量成为与红外光的吸收量对应的值。利用斩波器32的作用,流量传感器14断续地获得测定值。

气体封入模块2的内部构造与气体封入模块1的内部构造相同。在气体封入模块2的两个气体室中封入有包含特定的气体成分的气体。例如,在气体封入模块2的两个气体室中封入有NO的比例为100%的气体。气体封入模块1、2相邻配置。气体封入模块2配置成:使通过了气体封入模块1的气体室11、12的红外光依次通过气体封入模块2的两个气体室。红外光的特定的波长成分在气体封入模块1中几乎全部被吸收,因此,在气体封入模块2中,几乎不吸收特定的波长成分。气体封入模块2的流量传感器测定与气体所含的杂质导致的红外光的吸收量对应的气体流量。杂质主要是水。能够使用气体封入模块2的流量传感器的测定值来去除杂质对流量传感器14的测定值的影响。

图2是表示使用气体分析仪3的气体分析装置35的构造的框图。气体分析装置35具备气体分析仪3和浓度算出部34,气体分析仪3包括光源31、斩波器32、池33和气体封入模块1、2。浓度算出部34计算分析对象的气体所含的气体成分的浓度。例如,使用处理器和存储器来构成浓度算出部34。浓度算出部34与气体封入模块1、2的流量传感器连接。各个流量传感器输出气体流量的测定值,浓度算出部34接受测定值。

在分析对象的气体包含特定的气体成分的情况下,被分析对象的气体以某种程度吸收了特定的波长成分之后的红外光射入气体封入模块1,气体室11中的红外光的吸收量变化。与分析对象的气体不包含特定的气体成分的情况相比,流量传感器14的测定值变化。浓度算出部34对应于测定值的变化来计算分析对象的气体所含的特定的气体成分的浓度。如此,使用气体分析仪3对分析对象的气体所含的特定的气体成分的浓度进行分析。

图3是示意性表示气体封入模块1的外观的立体图。图4是示意性的气体封入模块1的分解立体图。图5是示意性表示气体封入模块1的内部构造的截面图。图5所示的截面是用图3中的IV-IV线剖切气体封入模块1的截面。图6是示意性的气体封入模块1的分解截面图。

气体封入模块1具有块状的主体部15。主体部15由金属形成,具有长方体状的形状。在主体部15形成有贯通孔151。贯通孔151为直径在中途变化一阶的带阶梯的孔。将贯通孔151的一端设为第一端153、另一端设为第二端155。第一端153的直径与第二端155的直径不同,第一端153的直径大于第二端155的直径。在贯通孔151的中途的成为阶梯的部分形成有环状平面部152。

第一透射窗161、第二透射窗162和第三透射窗163大致平行。如图5所示,第一透射窗161、第二透射窗162和第三透射窗163将贯通孔151内的空间划分成两个空间,从而形成两个气体室11、12。第一透射窗161、第二透射窗162和第三透射窗163为板状,由透射红外光的材料形成。使用粘合剂将第一透射窗161粘接于环状平面部152。通过将第一透射窗161粘接于环状平面部152,从而贯通孔151在中途被堵塞。

气体封入模块1具有粘接于主体部15的环状部件17。环状部件17具有筒状部171、以及外径比筒状部171大的凸缘部172。在环状部件17的一端形成有环状平面部174,使用粘合剂将第二透射窗162粘接于环状平面部174。通过将第二透射窗162粘接于环状平面部174,从而环状部件17的开口被第二透射窗162堵塞。

环状部件17的另一端是筒状部171的末端。筒状部171从第一端153侧插入贯通孔151,并内嵌于贯通孔151。凸缘部172的外径比第一端153的直径大,凸缘部172与第一端153的周缘接触。在主体部15中,在第一端153的周缘形成有环状平面部154。使用粘合剂将凸缘部172粘接于环状平面部154。如此,被第二透射窗162堵塞的环状部件17粘接于第一端153的周缘。在贯通孔151中,被第一透射窗161和第二透射窗162夹着的空间成为气体室11。

在主体部15中,在第二端155的周缘形成有环状平面部156。使用粘合剂将第三透射窗163粘接于环状平面部156。通过将第三透射窗163粘接于环状平面部156,从而第二端155被第三透射窗163堵塞。在贯通孔151中,被第一透射窗161和第三透射窗163夹着的空间成为气体室12。气体室11、12以第一透射窗161为边界而相邻。

在主体部15的内部形成有与气体室11、12连通的流通路径13。在环状部件17形成有与流通路径13连通的孔173。在流通路径13的中途设置有流量传感器14。流通路径13和孔173对应于连通路径。

图7是表示在第一端153的周缘设置的环状平面部154的示意性主视图。在环状平面部154形成有多个环状槽4。多个环状槽4彼此大小不同,成为多层。各个环状槽4呈围绕贯通孔151的封闭曲线。优选的是,多个环状槽4彼此不交叉,呈同心状。在图7中表示了八条环状槽4,但是实际上形成有更多的环状槽4。

使用粘合剂将环状部件17的凸缘部172粘接于形成有多个环状槽4的环状平面部154。通过形成多个环状槽4,从而环状平面部154与环状部件17的凸缘部172的粘接面积增大,主体部15与环状部件17的粘接强度增大。各个环状槽4是封闭曲线,因此不与环状平面部154的外侧连接,气体不容易以环状槽4为路径而泄漏。在研磨加工中难以控制所形成的槽的朝向,可能发生以槽为路径的气体泄漏。如此,在本实施方式中,能够抑制气体室11中的气体泄漏。

通过使用激光的激光加工而制成多个环状槽4。图8是表示利用激光加工而形成多个环状槽4的方法的示意图。用于激光加工的制造装置具备:承载主体部15的试样台54、激光源51、反射激光的反射镜52、以及对激光进行聚光的透镜53。激光源51使用光纤激光器之类的能够有效地挖掘金属的激光器。激光源51发出的激光被反射镜52反射,并被透镜53聚光,向主体部15的环状平面部154照射。在图8中用实线箭头表示激光。

主体部15被照射的激光挖掘。通过使反射镜52动作,从而改变向主体部15照射激光的位置。另外,也可以通过移动试样台54而改变激光的照射位置。通过改变激光的照射位置,从而主体部15上的被挖掘的位置移动,雕刻出环状槽4。激光的照射位置在贯通孔151的周围移动,在围绕贯通孔151的周围一周的时点停止激光的照射。以使移动的激光的照射位置的起点与终点一致的方式控制反射镜52。通过使起点与终点一致,从而环状槽4成为封闭曲线。如此,形成环状槽4。

改变激光的照射位置,并改变围绕贯通孔151的周围一周的半径,形成下一个环状槽4。同样地反复形成环状槽4,从而形成多个环状槽4。通过改变围绕贯通孔151的周围一周的半径,从而容易地形成同心状的多个环状槽4。另外,还能够形成非同心状的多个环状槽4或者彼此交叉的多个环状槽4。在环状平面部154形成多个环状槽4之后,使用粘合剂将环状部件17的凸缘部172粘接于环状平面部154。

环状槽4的深度成为与激光源51的输出对应的深度。通过使激光源51的输出恒定,从而多个环状槽4的深度均匀。另外,通过控制反射镜52而使环状槽4的间隔恒定,从而环状槽4的密度均匀。因此,环状平面部154与环状部件17的凸缘部172的粘接面积均匀。在进行研磨加工的情况下,难以控制所形成的槽的深度和密度,因此粘接面积不均匀。在粘接面积不均匀的情况下,可能容易发生从粘接面积小的部分剥离的情况。在本实施方式中,由于粘接面积均匀,因而主体部15与环状部件17的粘接强度提高。

由于利用激光雕刻出多个环状槽4,所以不会形成在进行研磨加工的情况下所形成的包含磨粒的残留物。因此,不会由于包含磨粒的残留物而导致出现主体部15与环状部件17的粘接强度降低、以及气体泄漏的情况。因此,主体部15与环状部件17的粘接强度提高,能够抑制气体室11中的气体泄漏。另外,作业人员无需通过手动作业去除残留物,能够减少为了制造气体封入模块1而消耗的时间和劳力。

图9是表示利用拉伸试验测定粘接强度的结果的坐标图。在实验中,以将两个试验片粘接,再将两个试验片剥离的方式,进行拉伸试验。图中的横轴表示实验中使用的试样的差异。在实验中,使用了试验片的粘接部分未加工的试样、进行了研磨加工的试样、以及利用激光加工而形成有多个环状槽4的试样。图中的纵轴表示了利用拉伸试验使试验片破断为止所得的载荷的平均值。另外,误差条表示了载荷的标准偏差。

根据拉伸试验的结果,利用激光加工而形成有多个环状槽4的试样与未加工的试样和进行了研磨加工的试样相比,载荷大。例如,在图9所示的例子中,利用激光加工而形成有多个环状槽4的试样的载荷接近进行了研磨加工的试样的载荷的二倍。即,在本实施方式中,与进行研磨加工的现有技术相比,主体部15与环状部件17的粘接强度大。作为这样的粘接强度增大的主要原因之一,可以列举:通过利用激光加工而形成有多个环状槽4,从而环状平面部154中的润湿性提高,粘合剂容易适应环状平面部154。

图10是表示激光加工和研磨加工所导致的环状平面部154的表面积的变化的坐标图。表示了针对表面积为1.04mm

在形成呈封闭曲线的一个环状槽4时,激光的照射位置的起点与终点一致。照射位置的起点与终点一致的点成为深度比环状槽4的其他部分增大的增大部分41。在图7中,用虚线包围表示包括多个增大部分41的部分42、43。图11是将包括图7所示的多个增大部分41的部分42、43放大的放大图。各个环状槽4包括增大部分41。在照射位置的起点与终点一致的点处,与环状槽4的其他部分相比,照射激光的时间长,因此,深度比其他部分增大而形成增大部分41。同样,在增大部分41处,与其他部分相比,环状槽4的宽度也增大。

多个环状槽4所含的多个增大部分41不排列成包含全部的增大部分41而彼此相邻且相连的线状。例如,多个增大部分41分散在周向上的多个位置。在图7和图11所示的例子中,多个增大部分41分散配置在周向上的两处。在形成多个环状槽4时,调整照射位置的起点和终点,以使激光的照射位置的起点和终点不形成为横切全部的多个环状槽4的线状。例如,在形成一个环状槽4之后形成下一个环状槽4时,相比于之前的环状槽4在周向上改变照射位置的起点和终点。在全部的增大部分41相连而排列成线状的情况下,多个增大部分41的连接可能形成泄漏气体的路径。通过将多个增大部分41不排列成包含全部的增大部分41的线状,从而减少了气体泄漏的原因,能够抑制气体室11中的气体泄漏。只要至少一个增大部分41与其他增大部分41排列形成的线状的列错开即可。

另外,优选的是,在形成多个环状槽4时,从内侧的环状槽4朝向外侧的环状槽4依次形成环状槽4。伴随激光加工,有可能产生主体部15的材料的粉末,并且粉末附着在贯通孔151的内表面。在从内侧的环状槽4朝向外侧的环状槽4依次形成环状槽4的情况下,与从外侧的环状槽4朝向内侧的环状槽4依次形成环状槽4的情况相比,主体部15的材料的粉末难以残留在比多个环状槽4更靠内侧的位置。因此,粉末不容易附着于贯通孔151的内表面。其结果是,能够防止粉末附着于气体室11的内侧。

在环状部件17的一端形成的环状平面部174也形成有围绕环状部件17的开口的多个环状槽。使用粘合剂将第二透射窗162粘接于形成有多个环状槽的环状平面部174。形成于环状平面部174的多个环状槽具有与形成于环状平面部154的多个环状槽4同样的构造,并以同样的方法形成。在环状平面部174形成有多个环状槽之后,使用粘合剂将第二透射窗162粘接于环状平面部174。通过形成多个环状槽,从而环状平面部174与第二透射窗162的粘接面积增大,环状部件17与第二透射窗162的粘接强度提高。另外,能够抑制气体室11中的气体泄漏。

进而,在形成于第二端155的周缘的环状平面部156也形成有围绕贯通孔151的多个环状槽。使用粘合剂将第三透射窗163粘接于形成有多个环状槽的环状平面部156。形成于环状平面部156的多个环状槽具有与形成于环状平面部154的多个环状槽4同样的构造,并以同样的方法形成。在环状平面部156形成有多个环状槽之后,使用粘合剂将第三透射窗163粘接于环状平面部156。通过形成多个环状槽,从而环状平面部156与第三透射窗163的粘接面积增大,主体部15与第三透射窗163的粘接强度提高。另外,能够抑制气体室12中的气体泄漏。

如以上详细说明的那样,在本实施方式中,气体封入模块1、2的各部件的粘接强度提高,能够抑制气体室11、12中的气体泄漏。因此,气体分析仪3的耐久性提高。另外,在本实施方式中,能够减少为了制造气体封入模块1所花费的时间和劳力。因此,能够抑制气体分析仪3的成本。

另外,在本实施方式中,表示了主视时贯通孔151为圆形的方式,但是,贯通孔151也可以具有其他形状。环状槽4只要是环状的封闭曲线即可,也可以具有圆环状以外的形状。图12是表示贯通孔151的形状为多边形且环状槽4的形状为多边环状的例子中,在第一端153的周缘设置的环状平面部154的示意性主视图。在图12所示的例子中,主视时贯通孔151的形状为四边形,环状槽4的形状为四边环状。贯通孔151的形状也可以是其他的多边形,环状槽4的形状也可以是其他的多边环状。在环状平面部174和环状平面部156形成的多个环状槽的形状也可以具有多边环状之类的圆环状以外的形状。在这些方式中,也提高了气体封入模块1、2的各部件的粘接强度,能够抑制气体室11、12中的气体泄漏。

在本实施方式中,表示了环状槽4为封闭曲线的例子,但是,环状槽4也可以形成为环的一部分不连续。或者,气体封入模块1也可以是利用激光加工而形成环状以外的槽的方式。图13是表示形成有多个直线状的槽44的例子中,在第一端153的周缘设置的环状平面部154的示意性主视图。在图13所示的例子中,利用激光加工在环状平面部154形成有大致平行的多个直线状的槽44。图14是表示形成有格子状的槽44的例子中,在第一端153的周缘设置的环状平面部154的示意性主视图。在图14所示的例子中,利用激光加工在环状平面部154形成有格子状的槽44。在环状平面部174和环状平面部156也可以形成同样的槽44。在这些方式中,利用激光雕刻出槽44,因此,不会由于包含磨粒的残留物而导致发生粘接强度降低和气体泄漏。因此,气体封入模块1、2的各部件的粘接强度提高,能够抑制气体室11、12中的气体泄漏。

在本实施方式中,表示了在主体部15的环状平面部154形成有多个环状槽4的方式,但是,气体封入模块1也可以是在环状部件17的凸缘部172的粘接于环状平面部154的部分,形成有多个环状槽或者槽的方式。或者,气体封入模块1也可以是在环状平面部154、以及凸缘部172的粘接于环状平面部154的部分双方,形成有多个环状槽或者槽的方式。即便是这些方式,也提高了主体部15与环状部件17的粘接强度。另外,气体封入模块1还可以是在环状平面部152形成有多个环状槽或者槽的方式。在该方式中,第一透射窗161与环状平面部152的粘接强度提高,能够抑制气体室11、12之间的气体泄漏。另外,气体封入模块1也可以具备两个环状部件17。

在本实施方式中,表示了气体封入模块1为长方体状,且气体封入模块1的形状在主视时为矩形的方式,但是,气体封入模块1也可以具有其他形状。例如,气体封入模块1的形状也可以在主视时为圆形。另外,在本实施方式中表示了气体分析仪3具备池33和气体封入模块1、2的方式,但是,气体分析仪3所具备的池或者气体封入模块的数量也可以是其他数量。例如,气体分析仪3也可以具备多个池,气体分析仪3所具备的气体封入模块的数量也可以是单数。

本发明不限于上述的实施方式的内容,能够在权利要求所示的范围内实施各种变更。即,将权利要求所示的范围内适当变更的技术手段组合而得到的实施方式也包含于本发明的技术范围。

- 气体封入模块和气体分析仪

- 样气流路预处理模块及气体分析仪