振动元件的制造方法、振动元件以及振动器件

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及振动元件的制造方法、振动元件以及振动器件。

背景技术

专利文献1中公开了一种振动元件,其具有:基部;振动臂,其从基部延伸出来,具备臂部以及施重部;以及施重膜,形成于施重部上。另外,施重部的上表面为凸形状,具有第一平坦面、位于第一平坦面的两侧且位于第一平坦面的下表面侧的第二平坦面、以及连接第一平坦面和第二平坦面的倾斜面。而且,在遍及这些第一平坦面、第二平坦面以及倾斜面地形成有施重膜。在这样的振动元件中,通过向施重膜照射激光来去除施重膜的一部分,能够调整振动元件的频率。

专利文献1:日本特开2019-128211号公报

然而,在专利文献1所记载的振动元件中,若对倾斜面上的施重膜照射激光,则激光会根据倾斜面的倾斜角度而倾斜地反射,反射后的激光有可能照射至意图外的部分,对所照射的部位实施未意图的加工。例如,如果反射后的激光照射到相邻的振动臂上的施重膜、布线而对该部分进行加工,则存在振动元件的频率精度、可靠性恶化的问题。

发明内容

本发明的振动元件的制造方法包括:准备工序,准备振动元件,该振动元件具有基部、振动臂以及施重膜,该振动臂具备从所述基部延伸出来的臂部以及位于所述臂部的末端侧的施重部,该施重部具有呈正反关系的第一主面和第二主面,所述施重膜配置于所述施重部的所述第一主面,所述第一主面具有第一平面、第二平面以及倾斜面,该第二平面比所述第一平面靠所述第二主面侧,与所述第一平面平行,所述倾斜面将所述第一平面和所述第二平面连接起来,所述倾斜面与所述第一平面所成的角为100°以下;以及去除工序,从所述第一平面的法线方向对所述施重膜照射能量线而去除所述施重膜的一部分。

本发明的振动元件其具有:基部;振动臂,其具备从所述基部延伸出来的臂部以及位于所述臂部的末端侧的施重部,该施重部具有呈正反关系的第一主面和第二主面;以及施重膜,其配置于所述施重部的所述第一主面,所述第一主面具有第一平面、第二平面以及倾斜面,该第二平面比所述第一平面靠所述第二主面侧,与所述第一平面平行,所述倾斜面将所述第一平面和所述第二平面连接起来,所述倾斜面与所述第一平面所成的角为100°以下,在所述施重膜上形成有被去除一部分而在所述振动臂的厚度方向上凹陷的加工痕。

本发明的振动器件具有上述振动元件以及收纳所述振动元件的封装。

附图说明

图1是表示本发明的第一实施方式的振动器件的剖视图。

图2是表示图1的振动器件所具有振动元件的俯视图。

图3是图2中的A-A线剖视图。

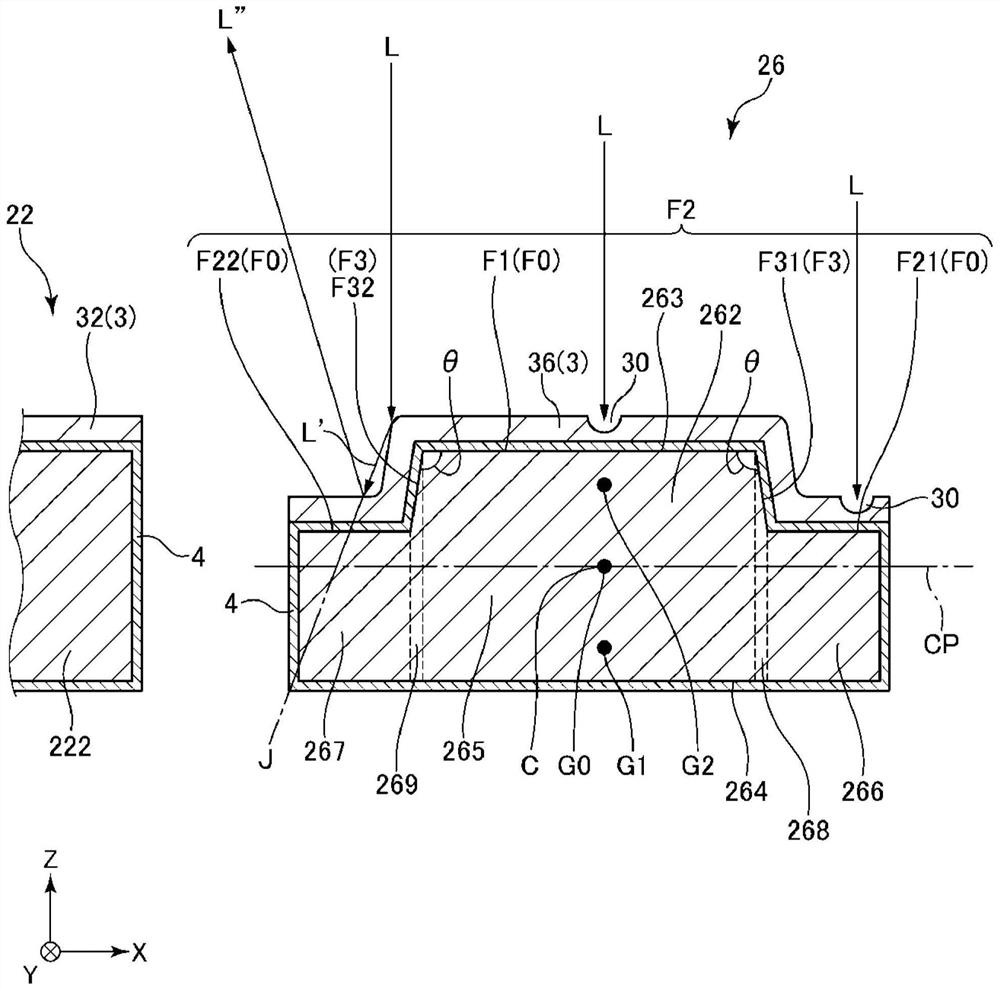

图4是图2中的B-B线剖视图。

图5是表示振动元件的驱动振动模式的示意图。

图6是表示振动元件的检测振动模式的示意图。

图7是表示驱动臂所具有的施重部的剖视图。

图8是表示图7所示的施重部的变形例的剖视图。

图9是表示图7所示的施重部的变形例的剖视图。

图10是表示振动器件的制造工序的图。

图11是表示形成于石英晶片上的振动元件的俯视图。

图12是表示本发明的第二实施方式的振动元件的剖视图。

标号说明

1:振动元件;2:振动片;3:施重膜;4:电极膜;6:封装;7:电路元件;8:支承基板;10:石英晶片;10A:连结梁;10B:框架;21:基部;22、23:检测臂;24、25:连结臂;26、27、28、29:驱动臂;30:加工痕;32、33、36、37、38、39:施重膜;41:驱动信号电极;42:驱动接地电极;43:第一检测信号电极;44:第一检测接地电极;45:第二检测信号电极;46:第二检测接地电极;61:基座;62:盖;63:接合部件;81:基板;82:引线;100:振动器件;220、230、260、270、280、290:槽;221、231、261、271、281、291:臂部;222、232、262、272、282、292:施重部;263:上表面;264:下表面;265:厚壁部;266、267:薄壁部;268、269:倾斜部;611、611a、611b、611c:凹部;C:中心;CP:中心面;F0:平面;F1、F11、F12:第一平面;F2、F21、F22:第二平面;F3:倾斜面;F31:第一倾斜面;F32:第二倾斜面;G0、G1、G2:重心;J:光轴;L、L’、L”:激光;S:内部空间;a、b、c:箭头;ωz:角速度;θ:角。

具体实施方式

以下,基于附图所示的实施方式,对本发明的振动元件的制造方法、振动元件以及振动器件进行详细说明。

<第一实施方式>

图1是表示本发明的第一实施方式的振动器件的剖视图。图2是表示图1的振动器件所具有振动元件的俯视图。图3是图2中的A-A线剖视图。图4是图2中的B-B线剖视图。图5是表示振动元件的驱动振动模式的示意图。图6是表示振动元件的检测振动模式的示意图。图7是表示驱动臂所具有的施重部的剖视图。图8及图9分别是表示图7所示的施重部的变形例的剖视图。图10是表示振动器件的制造工序的图。图11是表示形成于石英晶片上的振动元件的俯视图。

需要说明的是,为了便于说明,在除了图10以外的各图中,示出相互正交的3轴即X轴、Y轴以及Z轴。另外,将沿着X轴的方向也称为“X轴向”,将沿着Y轴的方向也称为“Y轴向”,将沿着Z轴的方向也称为“Z轴向”。另外,将各轴的箭头侧也称为正侧,将相反侧也称为负侧。另外,将Z轴向的正侧也称为“上”,将负侧也称为“下”。另外,也将从Z轴向俯视观察时简称为“俯视”。另外,如后所述,X轴、Y轴以及Z轴也相当于石英的晶轴。

另外,本申请说明书中记载的“平行”除了彼此的面或者线彼此平行的情况以外,还包括在技术常识上来看在能够视为平行的程度的范围内从平行稍微偏离的情况。关于“正交”也同样地,除了彼此的面或者线彼此正交的情况以外,还包括在技术常识上来看在能够视为正交的程度的范围内从正交稍微偏离的情况。

图1所示振动器件100是检测以Z轴为检测轴的角速度ωz的物理量传感器。通过将振动器件100应用于物理量传感器,能够将振动器件100广泛地搭载于各种电子设备、移动体等,成为具有高需求的便利性高的振动器件100。振动器件100具有封装6、收纳于封装6的电路元件7、支承基板8及振动元件1。

封装6具有:基座61,其具有在上表面开口的凹部611;以及盖62,其堵塞凹部611的开口,经由接合部件63与基座61的上表面接合。在封装6的内侧形成有内部空间S,在该内部空间S分别收纳有电路元件7、支承基板8以及振动元件1。内部空间S是气密的,是减压状态,优选是更接近真空的状态。但是,内部空间S的气氛没有特别限定,例如可以为大气压状态、加压状态。

另外,凹部611由多个凹部构成,具有:凹部611a,其在基座61的上表面开口;凹部611b,其在凹部611a的底面开口,开口宽度比凹部611a小;以及凹部611c,其在凹部611b的底面开口,开口宽度比凹部611b小。并且,在凹部611a的底面以支承着振动元件1的状态固定有支承基板8,在凹部611c的底面固定有电路元件7。

电路元件7包括对振动元件1进行驱动的驱动电路以及根据从振动元件1输出的信号来检测施加于振动元件1的角速度ωz的检测电路。支承基板8是用于将振动元件1安装于基座61的基板。支承基板8具有框状的基板81和设置于基板81的多个引线82。基板81固定于凹部611a的底面。另外,在各引线82的末端部固定振动元件1,经由各引线82及形成于基座61的未图示的内部布线,振动元件1与电路元件7电连接。

振动元件1是检测角速度ωz的角速度检测元件。如图2所示,振动元件1具有:振动片2;电极膜4,其配置于振动片2上;以及施重膜3,其配置于电极膜4上。

振动片2由Z切石英基板构成。Z切石英基板在由作为石英的晶轴的作为电轴的X轴和作为机械轴的Y轴规定的X-Y平面上具有面积,在沿着作为光轴的Z轴的方向上具有厚度。但是,振动片2也可以由石英以外的压电体材料构成。作为石英以外的压电体材料,例如可举出钽酸锂、铌酸锂、硼酸锂、钛酸钡等。另外,根据振动片2的结构,也可以由Z切以外的切割角的石英板构成振动片2。另外,振动片2也可以由不具有压电性的材料、例如硅等构成,在该情况下,只要在后述的各臂部上配置由于通电而伸缩的压电元件即可。

振动片2具有:基部21,其位于元件中央部;一对检测臂22、23,它们从基部21向Y轴方向两侧延伸;一对连结臂24、25,它们从基部21向X轴方向两侧延伸;一对驱动臂26、27,它们从连结臂24的末端部向Y轴方向两侧延伸;以及一对驱动臂28、29,它们从连结臂25的末端部向Y轴方向两侧延伸。在本实施方式中,驱动臂26、27、28、29相当于本发明的振动臂。

检测臂22具有:臂部221,其从基部21向Y轴方向正侧延伸;施重部222,其位于臂部221的末端侧,且X轴方向的宽度比臂部221大;以及一对槽220,形成于臂部221的上下表面。同样地,检测臂23具有:臂部231,其从基部21向Y轴方向负侧延伸;施重部232,其位于臂部231的末端侧,且X轴方向的宽度比臂部231大;以及一对槽230,形成于臂部231的上下表面。这些检测臂22、23相对于基部21对称地形成。另外,驱动臂26具有:臂部261,其从连结臂24的末端部向Y轴方向正侧延伸;施重部262,其位于臂部261的末端侧,且X轴方向的宽度比臂部261大;以及一对槽260,形成于臂部261的上下表面。同样地,驱动臂27具有:臂部271,其从连结臂24的末端部向Y轴方向负侧延伸;施重部272,其位于臂部271的末端侧,且X轴方向的宽度比臂部271大;以及一对槽270,形成于臂部271的上下表面。这些驱动臂26、27相对于连结臂24对称地形成。

另外,驱动臂28具有:臂部281,其从连结臂25的末端部向Y轴方向正侧延伸;施重部282,其位于臂部281的末端侧,且X轴方向的宽度比臂部281大;以及一对槽280,形成于臂部281的上下表面。同样地,驱动臂29具有:臂部291,其从连结臂25的末端部向Y轴方向负侧延伸;施重部292,其位于臂部291的末端侧,且X轴方向的宽度比臂部291大;以及一对槽290,其形成于臂部291的上下表面。这些驱动臂28、29相对于连结臂25对称地形成。

另外,如图3以及图4所示,在这样的振动片2的表面形成的电极膜4具有驱动信号电极41、驱动接地电极42、第一检测信号电极43、第一检测接地电极44、第二检测信号电极45以及第二检测接地电极46。

驱动信号电极41配置于臂部261、271的两侧面和臂部281、291的上下表面。另一方面,驱动接地电极42配置于臂部261、271的上下表面和臂部281、291的两侧面。另外,第一检测信号电极43配置于臂部221的上下表面,第一检测接地电极44配置于臂部221的两侧面。另一方面,第二检测信号电极45配置于臂部231的上下表面,第二检测接地电极46配置于臂部231的两侧面。虽未图示,但这些电极41~46分别引绕到基部21的下表面,与多个引线82中的对应的引线电连接。

另外,电极膜4也配置于施重部222、232、262、272、282、292。而且,在施重部222中,利用配置于该部分的电极膜4将配置于臂部221的两侧面的第一检测接地电极44彼此电连接,同样地,在施重部232中,利用配置于该部分的电极膜4将配置于臂部231的两侧面的第二检测接地电极46彼此电连接。另外,在施重部262中,利用配置于该部分的电极膜4将配置于臂部261的两侧面的驱动信号电极41彼此电连接,同样地,在施重部272中,利用配置于该部分的电极膜4将配置于臂部271的两侧面的驱动信号电极41彼此电连接。另外,在施重部282中,利用配置于该部分的电极膜4将配置于臂部281的两侧面的驱动接地电极42彼此电连接,同样地,在施重部292中,利用配置于该部分的电极膜4将配置于臂部291的两侧面的驱动接地电极42彼此电连接。

这种结构的振动元件1以如下方式检测角速度ωz。首先,当在驱动信号电极41和驱动接地电极42之间施加驱动信号时,驱动臂26~29如图5中箭头a所示那样沿着X-Y平面在X轴方向上弯曲振动。以下,将该驱动模式称为驱动振动模式。并且,当在以驱动振动模式进行驱动的状态下,对振动元件1施加角速度ωz时,新激励出图6所示的检测振动模式。在检测振动模式中,与作为振动方向的X轴以及作为输入轴的Z轴正交的Y轴方向的科里奥利力作用于驱动臂26~29而激励出箭头b所示的方向的振动,与该振动呼应,检测臂22、23在箭头c所示的方向上产生作为弯曲振动的检测振动。

而且,能够将通过检测振动模式而在检测臂22产生的电荷作为第一检测信号从第一检测信号电极43以及第一检测接地电极44之间取出,将检测臂23产生的电荷作为第二检测信号从第二检测信号电极45以及第二检测接地电极46之间取出,基于这些第一、第二检测信号来检测角速度ωz。

如图2所示,施重膜3配置于施重部222、232、262、272、282、292的上表面。其中,施重部262、272、282、292上的施重膜3是用于调整驱动振动模式的谐振频率(各驱动臂26~29的谐振频率)和振动平衡的施重物,施重部222、232上的施重膜3是用于调整检测振动模式的谐振频率(各检测臂22、23的谐振频率)和振动平衡的施重物。

接着,对施重部262、272、282、292的结构进行详细说明。但是,由于施重部262、272、282、292彼此为相同结构,因此以下为了便于说明,代表性地对施重部262进行说明,对于其他施重部272、282、292的结构省略其说明。

如图7所示,施重部262具有在作为驱动臂26的厚度方向的Z轴方向上对置地配置且互为正反关系的作为第一主面的上表面263和作为第二主面的下表面264。另外,施重部262具有:厚壁部265,其在俯视时位于臂部261的延长线上,厚度与臂部261相同;一对薄壁部266、267,其位于厚壁部265的宽度方向即X轴方向的两侧,且厚度比厚壁部265薄;倾斜部268,其位于厚壁部265与薄壁部266之间,其厚度从厚壁部265侧朝向薄壁部266侧减少;以及倾斜部269,其位于厚壁部265与薄壁部267之间,其厚度从厚壁部265侧朝向薄壁部267侧减少。

另外,薄壁部266、267偏向下表面264侧配置。并且,在下表面264侧,厚壁部265、薄壁部266、267以及倾斜部268、269无台阶地连续地连接。因此,施重部262的下表面264通过由X-Y平面构成的平坦面构成。与此相对,在上表面263侧,在厚壁部265与薄壁部266、267之间形成有由倾斜部268、269构成的台阶。因此,施重部262的上表面263呈凸形状。这样,由于薄壁部266、267偏向下表面264侧,因此施重部262的重心G1相对于与驱动臂26的厚度方向的中心C相交的X-Y平面即中心面CP位于下表面264侧。

凸形状的上表面263具有由X-Y平面构成的平面F0和相对于平面F0倾斜的倾斜面F3。另外,平面F0具有与振动片2的上表面为同一平面的第一平面F1以及位于第一平面F1的X轴方向两侧且比第一平面F1靠下表面264侧的一对第二平面F21、F22。第一平面F1由厚壁部265的上表面构成,第二平面F21由薄壁部266的上表面构成,第二平面F22由薄壁部267的上表面构成。这些第一平面F1以及第二平面F21、F22相互平行,由与作为振动片2的厚度方向的Z轴方向正交的X-Y平面构成。需要说明的是,以下,为了便于说明,也将第二平面F21、F22统称为第二平面F2。

另外,倾斜面F3具有位于第一平面F1与第二平面F21之间并将它们连接起来的第一倾斜面F31以及位于第一平面F1与第二平面F22之间并将它们连接起来的第二倾斜面F32。第一倾斜面F31由倾斜部268的上表面构成,第二倾斜面F32由倾斜部269的上表面构成。这些第一倾斜面F31和第二倾斜面F32分别由使X-Y平面绕Y轴旋转后的平面构成。

在后述的振动器件100的制造方法中也进行说明,振动片2通过对利用研磨加工预先调整为振动片2的厚度的石英晶片进行干蚀刻,特别是通过基于博世工艺的深槽蚀刻进行构图,来形成其外形形状,并且形成上表面263的凸形状。因此,在上表面263中,第一平面F1由研磨面构成,其他面即第二平面F21、F22及第一、第二倾斜面F31、F32分别由蚀刻面构成。

接着,对施重膜3进行说明。如图2所示,施重膜3具有:施重膜32,其配置在检测臂22的施重部222上;施重膜33,其配置在检测臂23的施重部232上;施重膜36,其配置在驱动臂26的施重部262上;施重膜37,其配置在驱动臂27的施重部272上;施重膜38,其配置在驱动臂28的施重部282上;以及施重膜39,其配置在驱动臂29的施重部292上。

施重膜36、37、38、39是用于调整驱动振动模式的谐振频率以及振动平衡的膜,通过利用作为能量线的激光L的照射去除其一部分来调整谐振频率以及振动平衡。另外,施重膜32、33是用于调整检测振动模式的谐振频率以及振动平衡的膜,通过利用作为能量线的激光L的照射去除其一部分来调整谐振频率以及振动平衡。

接着,对施重膜36、37、38、39的结构进行说明。但是,由于施重膜36、37、38、39是彼此相同结构,因此以下为了便于说明,代表性地说明施重膜36,关于其他施重膜37、38、39的结构,省略其说明。

如图7所示,施重膜36配置于施重部262的上表面263,不配置于下表面264和侧面。另外,施重膜36除了施重部262的基端侧的一部分以外,遍及施重部262的宽度方向即X轴方向的整个区域地设置。因此,施重膜36的重心G2相对驱动臂26的中心面CP位于上表面263侧。即,重心G2相对于中心面CP位于施重部262的重心G1的相反侧。由此,能够使由施重部262和施重膜36构成的构造体整体的重心G0靠近中心面CP,优选如图所示那样使该重心G0与中心面CP一致。因此,能够降低驱动振动模式中的驱动臂26的无用振动、特别是向Z轴方向的弯曲振动,减少振动泄漏,角速度ωz的检测精度提高。

施重膜36的位置、大小以及范围等不限定于图示的位置、大小以及范围等。例如,施重膜36除了上表面263之外,也可以配置于施重部262的下表面264、侧面。在该情况下,只要调整其厚度以及配置等,使得施重膜36的重心G2位于比中心面CP靠上表面263侧的位置即可。此外,施重膜36也可以遍及施重部262的长度方向即Y轴方向的整个区域地设置。

作为施重膜3的构成材料,没有特别限定,例如可以使用金属、无机化合物、树脂等,但优选使用金属或无机化合物。金属或无机化合物能够通过气相成膜法简单且高精度地成膜。另外,由金属或无机化合物构成的施重膜3能够通过作为能量线的激光L的照射而高效且高精度地去除。

另外,作为激光L,例如能够使用YAG、YVO4、准分子激光等脉冲激光、二氧化碳激光等连续振荡激光等。另外,作为能量射线,除了激光L以外,还可以使用例如FIB(FocusedIon Beam:聚焦离子束)、IBF(Ion Beam Figuring:离子束抛光)等的离子束等。需要说明的是,在本实施方式中,使用脉冲状激光作为激光L。即,通过连续照射聚光为点(spot)状的激光L,进行施重膜36的加工。这样,通过使用脉冲状激光作为激光L,能够在使激光L的强度不变化而保持恒定的状态下变更照射时间、照射间距,由此能够控制相对于施重膜36的每单位面积的激光L的照射量即能量。因此,激光L稳定,能够高精度地加工施重膜36。

如图7所示,若对施重膜36照射激光L,则被照射的部分的一部分或全部被去除而形成从表面凹陷的加工痕30。需要说明的是,如果被照射激光L的部分的一部分被去除,则该部分的施重膜36被薄化,如图所示,加工痕30由凹部构成。另外,若被照射激光L的部分的全部被去除,则加工痕30由贯通孔构成。作为加工痕30,可以是其中的任一种。另外,如上所述,由于使用脉冲状激光作为激光L,因此加工痕30成为大致圆形的点状。但是,加工痕30的俯视形状没有特别限定。

在此,激光L从与平面F0正交的方向即Z轴方向照射至施重膜36。因此,若对平面F0上的施重膜36照射激光L,则激光L向Z轴方向反射。因此,反射后的激光L不会意外地照射到振动元件1的其他部分。

与此相对,若对倾斜面F3上的施重膜36照射激光L,则激光L根据倾斜面F3的倾斜角度而向X轴方向反射,根据其反射角度,反射的激光会非意图地照射到振动元件1的其他部分,在被照射的部位形成非意图的加工痕30。例如,若由倾斜面F3上的施重膜36反射的激光L’照射到相邻的检测臂22的施重膜32而去除施重膜32的一部分,则有可能失谐频率偏离设定值,或检测振动模式的振动平衡变差。

另外,若由倾斜面F3上的施重膜36反射的激光L’照射到相邻的检测臂22的电极膜4,而去除第一检测信号电极43、第一检测接地电极44的一部分,则这些电极43、44有可能断线,而无法检测角速度ωz或者成为检测精度显著降低的不合格品。因此,振动器件100的制造成品率降低。另外,在出厂时即使是合格品,也可以想到在用户侧的使用中,以非意图的加工痕30为起点产生断线,振动器件100发生故障,也导致振动器件100的可靠性的降低。

因此,在振动元件1中,使第一平面F1与倾斜面F3所成的角θ为100°以下,使得由倾斜面F3上的施重膜36反射的激光L’不会照射到其他臂、尤其是相邻臂上的电极膜4、施重膜3。这样,倾斜面F3成为陡斜面,照射到倾斜面F3上的施重膜36的激光L大致朝向正下方即Z轴方向负侧反射。因此,能够有效地抑制由倾斜面F3上的施重膜36反射的激光L’照射到其他臂上的电极膜4、施重膜3,从而难以产生上述的问题。因此,成为具有优异的振动特性和可靠性的振动元件1。需要说明的是,在本实施方式中,由倾斜面F3上的施重膜36反射的激光L’照射到第二平面F2。因此,在对倾斜面F3上的施重膜36照射激光L的情况下,不仅在倾斜面F3上的施重膜36上形成加工痕30,也可能在第二平面F2上的施重膜36也形成加工痕30,但本工序是驱动臂26的调整工序,因此即使在第二平面F2上形成加工痕30也不会成为特别的问题。

另外,由于倾斜面F3成为陡斜面,因此由倾斜面F3上的施重膜36反射的激光L’向第二平面F2的入射角充分变小,入射到第二平面F2上的施重膜36的激光L’向大致上侧即Z轴方向正侧反射。因此,能够有效地抑制由第二平面F2上的施重膜36反射的激光L”照射到其他臂上的电极膜4、施重膜3。

特别是,在本实施方式中,无论向倾斜面F3上的施重膜36的哪个部位照射激光L,反射的激光L’都照射到第二平面F2。即,如图7所示,第二平面F2配置成与在倾斜面F3上的施重膜36的上端部反射的激光L’的光轴J相交。由此,能够有效地抑制激光L’照射到其他臂上的电极膜4、施重膜3。另外,由于能够使激光L’在第二平面F2上大致向正上方反射,因此也能够抑制反射后的激光L”成为杂散光。因此,能够有效地抑制激光L’照射到驱动臂26以外的其他臂上的电极膜4、施重膜3。

但是,并不限定于此,第二平面F2也可以不与在倾斜面F3上的施重膜36的上端部反射的激光L’的光轴相交。在该情况下,只要使在该部分反射的激光L’的光轴J与其他臂不相交即可。由此,能够有效地抑制激光L’照射到其他臂上的电极膜4、施重膜3。

如以上那样,能够充分地抑制由倾斜面F3上的施重膜36反射的激光L’照射到位于驱动臂26以外的部分的电极膜4、施重膜3的情况,但例如,由于制造上的问题,有可能由于在施重膜36的表面可能产生的微细的凹凸而激光L向非意图的方向反射。由此,由倾斜面F3上的施重膜36反射的激光L’或者在第二平面F2上再次反射的激光L”有可能照射到驱动臂26以外的其他臂上的电极膜4、施重膜3。

因此,本工序优选不对倾斜面F3上的施重膜36照射激光L,而对配置于第一平面F1及第二平面F2中的至少一方的施重膜36照射激光L。即,优选不在倾斜面F3上的施重膜36形成加工痕30,而在第一平面F1及第二平面F2的至少一方形成加工痕30。由此,更难以产生如上所述的由倾斜面F3上的施重膜36反射的激光L’照射到其他臂上的电极膜4或施重膜3的问题。因此,成为具有优异的振动特性和可靠性的振动元件1。

需要说明的是,角θ只要为100°以下则没有特别限定,优选为93°以下。由此,上述的效果更加显著,成为具有优异的振动特性和可靠性的振动元件1。另外,如图8所示,角θ可以是90°,也可以如图9所示那样小于90°。根据图8以及图9的结构,激光L不照射到倾斜面F3上的施重膜36。因此,实质上不产生上述那样的由倾斜面F3上的施重膜36反射的激光L’引起的问题。因此,成为具有优异的振动特性和可靠性的振动元件1。

如上所述,平面F0具有第一平面F1和位于其X轴方向的两侧的第二平面F2。根据这样的结构,能够将照射激光L的区域确保得更大,成为具有更大的调整宽度的施重膜36。另外,通过从第一平面F1以及第二平面F2中选择要照射激光L的面,能够调整重心G0的X轴方向的位置,能够更容易地调整构造体整体的宽度方向的质量平衡。

需要说明的是,由于第二平面F2由蚀刻面构成,因此在其表面容易形成微小的凹凸,与由研磨面构成的第一平面F1相比,表面粗糙度容易变大。因此,第二平面F2上的施重膜36也与倾斜面F3同样地表面粗糙度容易变大。另外,第二平面F2位于比第一平面F1靠下表面264侧的位置。因此,与照射到第一平面F1上的施重膜36而被该部位反射的激光L相比,照射到第二平面F2上的施重膜36而被该部位反射的激光L容易漫反射,有可能照射到其他臂上的电极膜4、施重膜3。

因此,在本工序中,特别优选的是,不对第二平面F2上的施重膜36照射激光L,而对第一平面F1上的施重膜36照射激光L。即,优选不在第二平面F2上的施重膜36处形成加工痕30,而在第一平面F1上的施重膜36处形成加工痕30。由此,更难以产生由施重膜36反射的激光L非意图地照射到其他臂上的电极膜4、施重膜3的问题。

以上,对振动器件100的结构进行了说明。接着,对该振动器件100的制造方法进行说明,并且也一并说明振动元件1的制造方法。如图10所示,振动器件100的制造方法包括:准备工序,准备振动元件1;第一频率调整工序,在石英晶片10上调整振动元件1的频率;装配工序,将振动元件1装配于基座61;第二频率调整工序,在基座61上调整振动元件1的频率;密封工序,将盖62接合于基座61。振动元件1的制造方法包括这些工序中的准备工序、和由第一频率调整工序和第二频率调整工序构成的去除工序。

[准备工序]

首先,准备石英晶片10,对其两主面进行研磨加工、抛光加工等各种磨削加工,由此使石英晶片10的两主面平坦化,并且使石英晶片10的厚度为振动片2的厚度。接着,通过干蚀刻、特别是博世工艺对石英晶片10进行构图,在石英晶片10形成多个振动片2。在这样形成的振动片2中,施重部262的上表面263中的第一平面F1由研磨面构成,其他的第二平面F21、F22以及第一、第二倾斜面F31、F32分别由蚀刻面构成。

接着,通过溅射等在振动片2的表面形成电极膜4,进而通过蒸镀等在电极膜4上形成施重膜3。由此,如图11所示,成为在石英晶片10上一体形成多个振动元件1的状态。需要说明的是,在图11中,为了便于说明,将振动元件1简化图示,各振动元件1经由连结梁10A与框架10B连接。

[第一频率调整工序]

接着,在石英晶片10上调整振动元件1的谐振频率及振动平衡。具体而言,向施重膜36、37、38、39照射激光L,去除施重膜36、37、38、39的一部分而使驱动臂26、27、28、29的质量减少,由此调整振动元件1的驱动振动模式的谐振频率,并且调整驱动臂26、27、28、29的振动平衡,减少驱动振动模式下的振动泄漏。另外,向施重膜32、33照射激光L,去除施重膜32、33的一部分而使检测臂22、23的质量减少,由此调整振动元件1的检测振动模式的谐振频率,使失谐频率符合规定范围,并且调整检测臂22、23的振动平衡,减少检测振动模式下的振动泄漏。

激光L的照射方法如上所述,因此省略说明。由此,能够有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工。因此,能够有效地抑制振动元件1的振动特性和可靠性的降低。

另外,本工序根据需要进行即可,如果不需要,则也可以省略。另外,在进行本工序的情况下,能够选择是否需要对每个施重膜32、33、36、37、38、39进行去除,在需要去除的情况下,能够选择去除量以及加工痕30的形成位置。另外,本工序也可以通过与本实施方式不同的方法来调整振动元件1的谐振频率、振动平衡。作为不同的方法,例如可列举出代替激光L而使用离子束作为能量线而去除施重膜3的方法。在该情况下,难以如激光L那样将离子束缩成点状,因此只要使用掩模等不向不需要的部分照射离子束即可。

[装配工序]

接着,从石英晶片10折取振动元件1,将折取下的振动元件1经由支承基板8与基座61接合。

[第二频率调整工序]

在装配工序中,通过将振动元件1固定于基座61,振动元件1的驱动振动模式、检测振动模式的谐振频率、振动平衡有可能相对于在石英晶片10上的这些谐振频率、振动平衡发生变动。另外,有时在第一频率调整工序中进行谐振频率、振动平衡的粗调整,在本工序中进行微调整。因此,在本工序中,利用与上述的第一频率调整工序同样的方法去除施重膜3的一部分,调整振动元件1的谐振频率、振动平衡。需要说明的是,本工序如果不需要,则也可以省略。另外,也可以通过与第一频率调整工序不同的方法来调整振动元件1的谐振频率、振动平衡。在使用不同的方法的情况下,也与上述同样地,优选不对倾斜面F3上的施重膜3照射能量线。

[密封工序]

接着,在真空状态下,例如借助由接缝环构成的接合部件63将盖62缝焊于基座61的上表面。由此,内部空间S被气密密封,得到振动器件100。

以上,对振动器件100的制造方法进行了说明。根据这样的制造方法,能够抑制在制造中振动元件1的非意图的部位被激光L加工的情况,因此能够抑制振动元件1的驱动特性以及可靠性的降低。

以上,对振动器件100和振动器件100的制造方法进行了详细说明。这样的振动器件100所包含的振动元件1具有:基部21;作为振动臂的驱动臂26,其具有从基部21延伸出来的臂部261以及位于臂部261的末端侧的施重部262,该施重部262具有呈正反关系的作为第一主面的上表面263以及作为第二主面的下表面264;以及施重膜36,其配置于施重部262的上表面263。另外,上表面263具有:第一平面F1;第二平面F2,其比第一平面F1靠下表面264侧,与第一平面F1平行;以及倾斜面F3,其将第一平面F1与第二平面F2连接起来,与第一平面F1所成的角为100°以下。而且,在施重膜36处形成有一部分被去除而向驱动臂26的厚度方向凹陷的加工痕30。

由此,在形成加工痕30的工序中,能够有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。因此,能够有效地抑制振动元件1的振动特性和可靠性的降低。

另外,如上所述,第一平面F1与倾斜面F3所成的角优选为93°以下。由此,在形成加工痕30的工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,加工痕30未形成于在倾斜面F3处配置的施重膜36处,而形成于在第一平面F1及第二平面F2中的至少一方处配置的施重膜36。由此,在形成加工痕30的工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,加工痕30未形成于配置在第二平面F2处的施重膜36,而形成于配置在第一平面F1处的施重膜36。由此,在形成加工痕30的工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,在俯视时,第二平面F2相对于第一平面F1配置于与臂部261的延伸方向即Y轴方向正交的宽度方向即X轴方向的两侧。根据这样的结构,通过从第一平面F1以及第二平面F2中选择要照射激光L的面,能够调整重心G0的X轴方向的位置,能够更容易地调整构造体整体的宽度方向的质量平衡。

另外,如上所述,振动器件100具备振动元件1和收纳振动元件1的封装6。由此,能够享有振动元件1的效果,成为具有优异的振动特性和可靠性的振动器件100。

另外,如上所述,振动元件1的制造方法具有:准备工序,准备振动元件1,该振动元件1具有:基部21;作为振动臂的驱动臂26,其具有从基部21延伸出来的臂部261以及位于臂部261的末端侧的施重部262,该施重部262具有呈正反关系的作为第一主面的上表面263以及作为第二主面的下表面264;以及施重膜36,其配置于施重部262的上表面263,另外,上表面263具有:第一平面F1;第二平面F21、F22,其比第一平面F1靠下表面264侧,与第一平面F1平行;以及第一、第二倾斜面F31、F32,其将第一平面F1与第二平面F21、F22连接起来,与第一平面F1所成的角为100°以下;以及去除工序,将作为能量线的激光L从第一平面F1的法线方向即Z轴方向照射到施重膜36而去除施重膜36的一部分。

由此,在去除工序中,能够有效地抑制由施重膜36反射的激光L照射到该振动元件1或者在石英晶片10上形成的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。因此,能够有效地抑制振动元件1的振动特性和可靠性的降低。

另外,如上所述,第一平面F1与倾斜面F3所成的角优选为93°以下。由此,在去除工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,在去除工序中,不去除配置于倾斜面F3的施重膜36,而去除配置于第一平面F1和第二平面F2中的至少一方的施重膜36。由此,在去除工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,在去除工序中,不去除配置于第二平面F2的施重膜36,而去除配置于第一平面F1的施重膜36。由此,在去除工序中,能够更有效地抑制由施重膜36反射的激光L照射到该振动元件1或者形成于石英晶片10的其他振动元件1的非意图的部分,而所照射的部位被非意图地加工的情况。

另外,如上所述,在俯视时,第二平面F2相对于第一平面F1配置于与臂部261的延伸方向正交的宽度方向的两侧。根据这样的结构,通过从第一平面F1以及第二平面F2中选择要照射激光L的面,能够调整重心G0的X轴方向的位置,能够更容易地调整构造体整体的宽度方向的质量平衡。

以上针对本实施方式进行了说明。需要说明的是,本实施方式的振动元件1具备作为振动臂的驱动臂26、27、28、29,但并不限定于此,例如,驱动臂26、27、28、29中的至少1个为振动臂即可。另外,也可以代替驱动臂26、27、28、29,或者在此基础上,检测臂22、23中的至少1个是振动臂。即,检测臂22、23中的至少1个也可以成为与前述的施重部262和施重膜36同样的结构。另外,在振动元件1的制造方法中,去除工序包括第一频率调整工序和第二频率调整工序,但并不限定于此,只要包含第一频率调整工序和第二频率调整工序中的至少1个即可。即,去除工序可以在石英晶片10上进行,也可以在搭载于基座61的状态下进行。另外,在第一频率调整工序和第二频率调整工序中,各自调整了振动平衡和频率,但并不限定于此,也可以仅调整它们中的任意一方。

另外,例如,在本实施方式中,在第一平面F1的X轴方向的两侧形成有第二平面F2,但第二平面F2的配置并不限定于此。例如,第二平面F2可以在第一平面F1的Y轴方向的一侧或两侧形成,也可以在俯视时以包围第一平面F1的周围的方式形成为框状。另外,也可以省略第二平面F21、F22中的一方。与省略相应地,第一平面F1变宽广,具有在仅向第一平面F1照射激光L的情况下,其照射区域增大的优点。

<第二实施方式>

图12是表示本发明的第二实施方式的振动元件的剖视图。

本实施方式的振动器件100除了振动元件1所具有的施重部262、272、282、292的结构不同以外,与上述的第一实施方式的振动器件100相同。因此,在以下说明中,关于第二实施方式的振动器件100,以与前述的第一实施方式的不同点为中心说明,关于同样的事项则省略其说明。另外,在图12中,对与上述的实施方式相同的结构标注相同标号。此外,由于施重部262、272、282、292彼此为相同结构,因此以下为了便于说明,代表性地说明施重部262,省略施重部272、282、292的说明。

如图12所示,在本实施方式的施重部262中,与前述的第一实施方式相反,上表面263为凹形状。凹形状的上表面263具有由X-Y平面构成的平面F0和相对于平面F0倾斜的倾斜面F3。另外,平面F0具有与振动片2的上表面齐平且在X轴方向上分离配置的一对第一平面F11、F12以及位于一对第一平面F11、F12之间且比第一平面F11、F12靠下表面264侧的第二平面F2。第一平面F11、F12以及第二平面F2相互平行,由与作为振动片2的厚度方向的Z轴方向正交的X-Y平面构成。

倾斜面F3具有位于第一平面F11与第二平面F2之间并将它们连接起来的第一倾斜面F31以及位于第一平面F12与第二平面F2之间并将它们连接起来的第二倾斜面F32。另外,第一平面F11、F12与第一、第二倾斜面F31、F32所成的角θ为100°以下。根据这样的结构,照射到倾斜面F3上的施重膜36的激光L在形成于上表面263的凹部内反射,因此能够抑制反射的激光L’照射到其他臂上的电极膜4、施重膜3。

如上所述,在本实施方式的振动元件1中,在俯视观察时,第一平面F11、F12相对于第二平面F2配置于与臂部261的延伸方向即Y轴方向正交的宽度方向即X轴方向的两侧。根据这样的结构,照射到倾斜面F3上的施重膜36的激光L在形成于上表面263的凹部内反射,因此能够抑制反射的激光L’照射到其他臂上的电极膜4、施重膜3。

根据这样的第二实施方式,也能够发挥与上述的第一实施方式相同的效果。

需要说明的是,在本实施方式中,在第二平面F2的X轴方向的两侧形成有第一平面F11、F12,但第一平面的配置并不限定于此。例如,也可以省略第一平面F11、F12中的一方。另外,第一平面既可以形成于第二平面F2的Y轴方向的一侧或者两侧,也可以在俯视观察时以包围第二平面F2的周围的方式形成为框状。

以上,基于图示的实施方式说明了本发明的振动元件的制造方法、振动元件以及振动器件,但本发明并不限定于此,各部分的结构能够置换为具有相同功能的任意结构。此外,还可以对本发明添加其他的任意结构部件。此外,还可以适当组合上述各实施方式。

另外,作为振动元件1,并不限定于上述的实施方式,例如也可以是具有从基部向Y轴方向正侧延伸的一对检测臂和从基部向Y轴方向负侧延伸的一对驱动臂的H型的角速度检测元件。在该情况下,在驱动振动模式中,一对驱动臂在X轴方向上彼此反相地振动,在该状态下施加绕Y轴的角速度时,科里奥利力起作用,一对检测臂在Z轴方向上彼此反相地振动。因此,能够基于从检测臂输出的信号检测绕Y轴的角速度。另外,作为振动元件1,除此之外,也可以是双脚音叉型、三脚音叉等角速度检测元件。另外,作为振动元件1,并不限定于角速度检测元件,例如,也可以是检测角速度以外的物理量的检测元件,也可以是用于振荡器那样的振荡元件。