一种污泥快速干化的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及到污泥处置技术领域,提供一种污泥快速干化的方法,利用生物质灰将污泥中的结合水转化为自由水,提高污泥脱水效率。

背景技术

近年来由于环境保护越来越严,各城市、工业园区都建设了生化污水处理厂。在污水处理过程中,又产生了活性污泥,其含水达60%以上,且污泥中的水极难脱除,大城市污水处理厂的活性污泥90%以上都是采用燃烧发电处理,二次处理费用高且难度大。随着城市的发展,人口增多,污水处理量加大,污泥量也随之增多,若放置3天后,污泥腐烂出现异味,不利于污泥的运输、堆积、综合利用等。必须进一步脱水和干化后保存。

污泥干化又称污泥脱水,是指通过渗滤或蒸发等作用,从污泥中去除水的过程。污泥脱水的目的在于进一步降低污泥的含水量,为其综合利用提供条件。目前市场上脱水的技术主要是板框挤压脱水、带式压虑脱水,但脱去的都是游离水,脱水后一般水分在60%以上。另外泥中40%的结合水则要通过热能干燥,其方法有自然干化和热干燥法。

活性污泥处理前其含水量在90%以上,两种存在形式,自由水和结合水。自由水在55%-59%范围内,结合水在40%左右。自由水通过过滤和机械抗压等方法可以脱除,然而结合水则需要通过热能处理。因此污泥焚烧或综合利用前如何脱去结合水是技术难题。

目前市场传统污泥脱水方法是“机械脱水+自然干燥(或热干燥)脱水”。市场上90%以上采用“机械脱水+自然干燥”,自然干燥时间6个月以上,干燥后的污泥块大且特别坚硬,很难破碎,不利于综合利用;若污泥综合利用,一般水分要求低于30%;若采用热风干燥,能耗很高,且干燥后的污泥坚硬,不易粉碎,给综合利用带来难度。

发明内容

解决的技术问题:针对上述存在的技术问题,本发明提供一种污泥快速干化的方法,该方法操作简单,生产成本低,同时污泥干化效果明显,能满足其污泥综合利用的要求。

技术方案:生物质灰在加速污泥干化中的应用。

一种污泥快速干化的方法,生物灰与污泥按重量比不低于1:1混合后进行干化。

上述生物质灰是农作物秸秆、种子壳体以及林业的根、径、枝、叶等混合在800℃以上燃烧产生的灰组成;其pH值在10-13。

上述生物质灰中的金属氧化物质量含量为:K

生物质灰与活性污泥按重量比1:1均匀混合(大于1:1效果更佳),灰中的金属氧化物遇到污泥中的胶体颗粒,胶体解体,破坏水与污泥颗粒之间的作用力,从而使结合水转换为游离水。混拌均匀后的活性污泥,放在阳光棚下,利用太阳能进行水分蒸发晾干待用,达到快速污泥脱水的目的。

污泥中大部分水与污泥颗粒形成胶体,胶体中水份为结合水,胶体颗粒带负电性,向泥中掺混生物质灰时,灰中带正电荷的电解质K

有益效果:利用生物质灰中含有金属氧化物,呈碱性,能破坏活性污泥中的胶体,使胶体中的结合水变成游离水;同时利用干灰吸附游离水,来降低污泥混拌后中的水分,使污泥中的80%水迅速变成40%,此水在自然蒸发或阳光棚下容易蒸发,如在太阳能大棚下干化,24小时内就能达到30%以下的水分,满足污泥综合利用的目的。不要用煤或天然气来烘干污泥,大大降低成本,提高效率,达到污泥综合利用水分的要求。本发明主要装置为铲车、搅拌机等。具有流程简单、操作方便、投资小、脱水效果明显等优点,实现污泥的综合利用,具有较好的经济、生态和社会效益。

附图说明

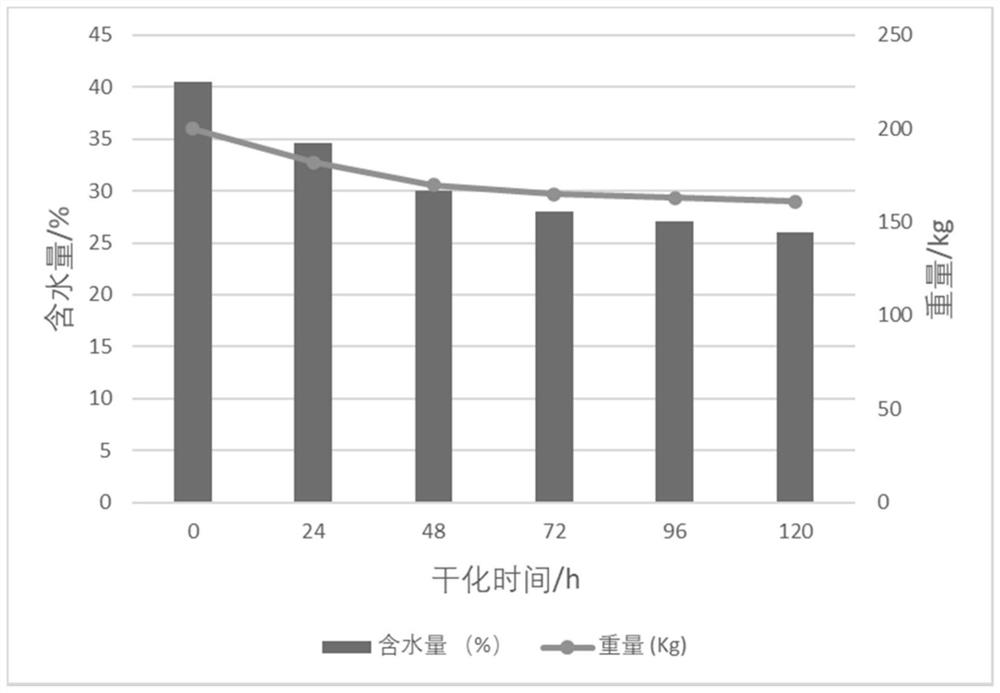

图1污泥与生物质灰1:0.5混合水分及重量变化图;

图2污泥与生物质灰1:1混合水分及重量变化图;

图3污泥与生物质灰1:2混合水分及重量变化图;

图4污泥与生物质灰1:0.5混合阳光棚下水分及重量变化图;

图5污泥与生物质灰1:1混合阳光棚下水分及重量变化图;

图6污泥与生物质灰1:2混合阳光棚下水分及重量变化图;

图7活性污泥自然条件下水分及重量变化图。

具体实施方式

生物质灰是农作物秸秆、种子壳体以及林业的根、径、枝、叶等混合在800℃以上燃烧产生的灰组成;其pH值在10-13。生物质灰是秸秆发电后的副产物。其制备流程是将农作物秸秆、种子壳体以及林业的根、径、枝、叶等混合,投放入锅炉内在800℃以上进行燃烧,燃烬后所得到的固体产物。

实施例1

生物质灰掺混污泥干化实验

1.污泥在自然条件下脱水干化

1)污泥与生物质灰1:0.5混合

含水80%的活性污泥100kg与含水1%的生物质灰100kg按照1:0.5的重量比例进行均匀混拌,在自然条件下摊平20cm厚度晾晒,水分及空气湿度、湿度实验记录见下表1。

表1污泥与生物质灰1:0.5混合水分及重量记录表

由表可知,在连续五天对混合样品进行水分测量,水分含量可降到26%。在一定程度上,生物质灰在降低污泥自由水和结合水中起到作用。但为使脱水效果更加显著,需对混合比例再次调整实验。

2)污泥与生物质灰1:1混合

在客观因素相同水平下,现将活性污泥100kg与生物质灰100kg按照1:1的重量比例进行均匀混拌,记录实验过程中水分及空气湿度、湿度见下表2。

表2污泥与生物质灰1:1混合水分及重量记录表

如表所示,污泥原水分达到80%,在与生物质灰掺混均匀后,连续五天取样检测水分发现,混拌后水分含量逐渐减少。放置一周后,水分可减少到15.2%。正常水分达25%以下就满足综合利用的要求。由此可见,自然条件下按照1:1混合,所得到的混合样已满足市场生产要求,大大提高活性污泥利用率。

3)污泥与生物质灰1:2混合

为达到更加有效脱水干化目的,现将活性污泥与生物质灰按照1:2均匀混合,在自然条件下对混合物取样,进行水分测量。

表3污泥与生物质灰1:2混合水分及重量记录表

表中数据显示,活性污泥与生物质灰按照1:2进行掺混,自然条件下掺混两天后,水分可降到15%,此时已满足市场要求。连续五天后,水分可达到10.9%,此时生物质灰内金属氧化物不断使污泥胶体颗粒解体,破坏水与污泥颗粒之间的作用力,使结合水转换为游离水,提高脱水干化效率。

2.污泥在阳光棚脱水干化

1)污泥与生物质灰1:0.5混合

为降低时间成本,提高脱水率,将含水80%的污泥100kg与含水1%的生物质灰按1:0.5比例进行掺混均匀,放置于阳光棚内摊平20cm厚度晾晒利用太阳能提供能量,进行水分测定。

表4污泥与生物质灰1:0.5混合阳光棚下水分及重量记录表

由表知,活性污泥与生物质灰按照1:0.5掺混在阳光棚下脱水干化,脱水率与在自然条件下按照1:1掺混的效果相当。由此可见,一定条件下,利用阳光棚提供能量,可达到降低物料用量,减少成本的目的。

2)污泥与生物质灰1:1混合

现将活性污泥与生物质灰按照1:1比例进行掺混,对其水分含量、温湿度及重量变化记录如表5。

表5污泥与生物质灰1:1混合阳光棚下水分及重量记录表

如表所示,将掺混物在阳光棚下干化,与自然条件下污泥与生物质灰1:2掺混效果比较,污泥脱水干化率水平相当。阳光棚内温度高于30℃以上,提高污泥胶体内的结合水转换成游离水的速度,从而提高水分蒸发效率,大大降低成本。

3)污泥与生物质灰1:2混合

将污泥与生物质灰按照1:2比例掺混,在阳光棚下晾晒,水含量记录如表6。

表6污泥与生物质灰1:2混合阳光棚下水分及重量记录表

在阳光棚下进行晾晒后,发现水分含量会快速降低,连续晾晒五天后,水分可达到5.3%。按照1:2掺混下,使得污泥胶体颗粒中结合水充分转化为游离水。

由此可见,相比较市场上传统污泥的脱水干化工艺,采用掺混生物质灰的方法不仅保证污泥干化效率,并且大大降低生产成本。对比几组试验数据,可选择活性污泥与生物质灰按照1:1比例进行掺混,并在阳光棚下晾晒,此时干化效率最为明显,更加能够满足市场需求。

3.空白对照试验

为增加试验对比性及消除试验的误差,现将100kg含水80%的活性污泥堆放20cm厚,自然晾晒,并进行水分测定。

表7活性污泥自然条件下水分及重量记录表

如表所示发现,100kg含水80%的活性污泥在自然条件下晾晒,前四天左右,污泥表面的游离水部分蒸发;在后续观察中,水分维持在60%左右后难以再下降,污泥胶体中结合水难以去除,水分很难再降低。

4.能量核算

以室温下25℃为例,含80%水分污泥100kg干燥至水分含量14%:

80%水分=20kg绝干物+80kg水

干燥到14%水分=20kg绝干物+3kg水

所以100kg污泥从80%水分到14%需要蒸发掉的水质量M=80-3=77kg

水的比热容C=4.182KJ/kg·℃

水的蒸发焓ΔH=2257KJ/kg

所需热量Q=CMΔt+MΔH=77×4.182×(100-25)+77×2257=197940.05KJ

所以干燥100kg含80%水分的污泥到含水分14%需要197940.05/100=1979KJ/kg热量。

由此看来,将普通污泥从含水量80%脱水干化到14%,每千克需要1979千焦热量;即若将1t污泥脱水干化到14%,则需要1t蒸汽,此时所需热量太高,造成投资成本大。因此,本发明首先利用生物质灰将污泥的凝胶结构破坏,使其内部结合水快速大量转化成游离水;再利用成本低、易操作的太阳能作为热源,使水分大量蒸发,从而达到污泥快速干化的目的,具有效率高、成本低的优点。