一种陀飞轮机芯与内罩表面的组装方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及陀飞轮机芯技术领域,具体地说,涉及一种陀飞轮机芯与机芯表面的组装方法。

背景技术

自动机械机芯手表是自动上发条的手表,是利用机芯底部的自动盘左右摆动而产生的动力来驱动发条产生能源,但相对的手表本身的厚度会较一般的手上发条的手表厚一些。

现有的机芯在安装时安装工艺较为简便,且劳损较高,一般使用时间较短,难以满足高精业市场所需,在安装后还需要定期检修,由于内部机芯检修较为繁琐与复杂,因此,需要一种新型的陀飞轮机芯与机芯表面的组装方法来进行改进。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明的目的在于提供一种陀飞轮机芯与内罩表面的组装方法,具有劳损性低,使用时间长,减少检修次数的优点。

(二)技术方案

本为实现上述目的,本发明提供如下技术方案,一种陀飞轮机芯与内罩表面的组装方法所采用的技术方案是:一种陀飞轮机芯与内罩表面的组装方法,该方法包括以下步骤:

步骤一:试验阶段的模拟与计划的定制:相关技术人员可以根据表盘的尺寸大小来选定所需的组装方法和所需的相关工具,以及不断的进行尝试调节,来达到合理的组装方法。

步骤二:工作人员首先将表盘放置在平滑桌面,将机芯结构平稳的卡合在表盘的内腔周围,再将机芯结构外部的相关机芯、转轮,内转动齿轮盘、指针进行包覆层次安装;期间,机芯、转轮之间的安装距离尺寸为:1-2mm,转轮安装于内转动齿轮盘的中心位置。

步骤三:工作人员将调节保护轴层安装于机芯结构的内部一侧,安装于内转动齿轮盘的右上方位置30°,期间可以再将调和转轮轴和侧轮连接轴安装,两者之间的尺寸距离为5mm,其底部的固定螺栓安装于底板的两端,达到对称位置。

步骤四:工作人员将内保护罩网安装于机芯结构的顶端,使得中部凹槽可以固定卡接于顶端位置,再将中轮盘安放在内保护罩网的内腔,此时,使得中轴轮可以于转轮的顶端相连接;其中转动齿轮盘可以将轮盘安装于中轴轮的顶端,且中转动齿轮盘与中轴轮之间留有3mm间隙。

步骤五:工作人员再将机械转轴盘中部的磁力转轮盘拿到与中轴轮顶端水平的位置进行放置,再将磁力转轮盘底部与中赚得多齿轮盘的中轴紧密螺纹安装,再将所需的外部轴承弯杆进行罗列,用螺栓进行固定达到连接紧密性。

步骤六:工作人员需要进行手工将内置机芯盖板整合完成,利用不同齿轮、凹槽、开锯空槽间隙、以及预留侧杆位置间隙完成后,将内置机芯盖板与表盘的背部进行贴合,使得内置机芯盖板的顶端与表盘内腔的槽端进行密合,之后在不同的凹槽、开锯空槽间隙处安装相对应尺寸的螺栓进行固定;其中杆位置与转轮底部相连接,做到紧密卡合,工作人员二次检查其紧密程度即可。

步骤七:将所需各种不同尺寸齿轮如图安装完成后,工作人员再将齿轮连接结构层安装于内置机芯盖板的背部,由背部转轮与中杆相连接,工作人员检查多种齿轮转动的紧密性与连接性,从而压紧各种齿轮之间的间隙,使得不同层的齿轮间隙不得超出1mm;再将边槽与内置机芯盖板的外轴相连接,中部添加螺栓固定。

步骤八:将第二防护壳盖在齿轮连接结构层的背部,使得背部转轮的圆槽位置可以与第二防护壳背部中心处的背部螺栓进行定位插入,依次再将外部相对应的螺栓固定,将第二防护壳与齿轮连接结构层进行密合;最后第一防护壳挡住第二防护壳的外端,由第一防护壳的中槽与第二防护壳的中板相对应,再将第一防护壳的边槽与第二防护壳的边槽进行密合。

步骤九:从侧面中部将调节拉杆插入在内置机芯盖板的一侧预留侧杆位置,使得侧杆可以与内置机芯盖板的内部齿轮进行可以调节的作用,工作人员再次进行检测调节程度,从而完成组装。

作为优选方案,步骤六中所述表盘的外表面两端均开设有与内置机芯盖板外盘相对应的凸轮,且每个凹槽与内置机芯盖板外表面的凸轮尺寸相同。

作为优选方案,步骤五中所述机械转轴盘7的外表面端槽外部尺寸间距为30mm,且两侧所安装的轴承弯杆为对称设计,且尺寸相同。

作为优选方案,步骤八中所述调节拉杆12内部由:调节头、包覆杆、伸缩支杆与连接调节杆相组成。

作为优选方案,步骤八中不同尺寸的齿轮数量为三个,且三个齿轮直径的尺寸为:60mm、15mm、12mm。

作为优选方案,步骤七中所述齿轮连接结构层9内部的齿轮数量为八个,且八个齿轮直径的尺寸为:35mm、18mm、16mm、16mm、13mm、10mm、8mm、8mm;且各种齿轮的厚度皆不相同。

作为优选方案,步骤八中所述第二防护壳10的螺栓尺寸皆相同,且螺栓直径为:2mm直孔螺栓。

作为优选方案,步骤四中所述中轮盘6的中轴轮中部凹槽直径为:4mm,两侧的小凹槽直径为1mm。

(三)有益效果

与现有技术相比,本发明提供了一种陀飞轮机芯与内罩表面的组装方法,具备以下有益效果

1、本发明通过机械转轴盘、中轮盘、内保护罩网、机芯结构的设置,可以增加在使用时劳损性质降低,与市场现有的陀飞轮机芯安装具有较大的差别,通过机械转轴盘、中轮盘与内保护罩网的设置可以有效阻挡外部冲击对机芯结构的核心机芯位置造成损伤,同时安装时保护性能更高,提高了使用年限。

2、本发明通过内置机芯盖板、齿轮连接结构层、第二防护壳、调节拉杆的设置,采用多层组装方式,使得每层组装都具有保护意义,对内部机芯具有夹层保护作用,同时在内部出现指针不准时,只需调节调节拉杆就可以进行更正,极大的增加了便利。

附图说明

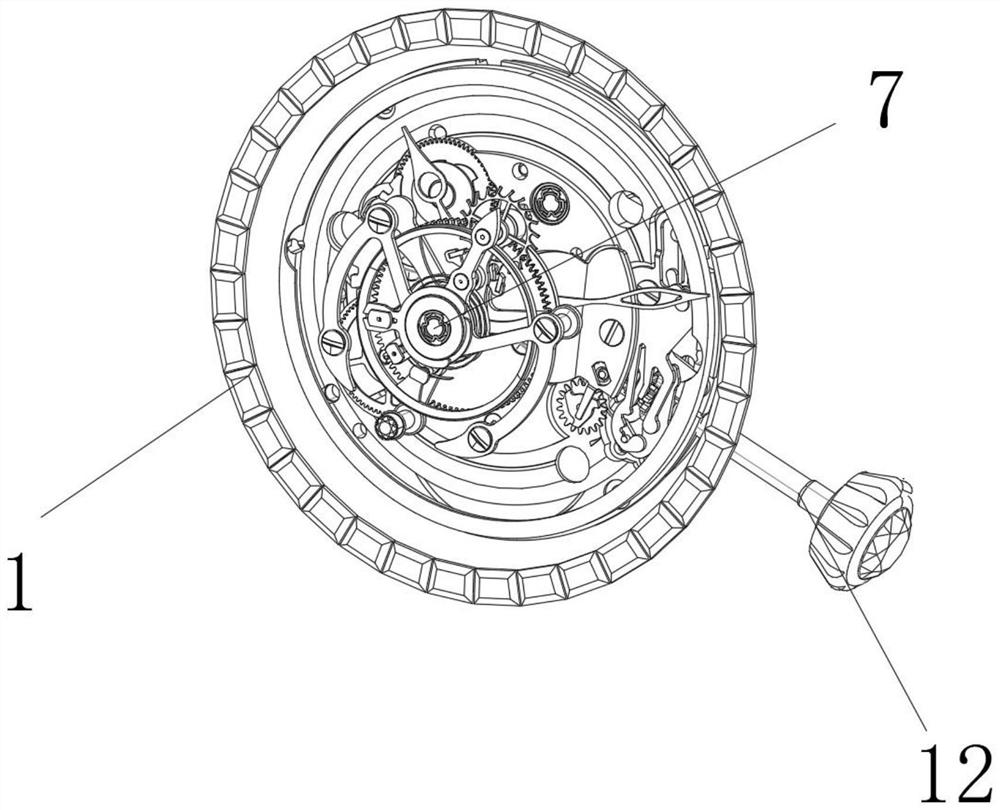

图1为本发明外观结构示意图;

图2为本发明外观背部结构示意图;

图3为本发明背部第一拆分结构示意图;

图4为本发明背部第二拆分结构示意图;

图5为本发明背部第三拆分结构示意图;

图6为本发明正面拆分结构示意图。

图中:1、表盘;3、机芯结构;4、调节保护轴层;5、内保护罩网;6、中轮盘;7、机械转轴盘;8、内置机芯盖板;9、齿轮连接结构层;10、第二防护壳;11、第一防护壳;12、调节拉杆。

具体实施方式

下面结合具体实施例和说明书附图对本发明做进一步阐述和说明:

请参阅图1-6,本发明:一种陀飞轮机芯与内罩表面的组装方法,该方法包括以下步骤:

步骤一:试验阶段的模拟与计划的定制:相关技术人员可以根据表盘1的尺寸大小来选定所需的组装方法和所需的相关工具,以及不断的进行尝试调节,来达到合理的组装方法。

步骤二:工作人员首先将表盘1放置在平滑桌面,将机芯结构3平稳的卡合在表盘1的内腔周围,再将机芯结构3外部的相关机芯、转轮,内转动齿轮盘、指针进行包覆层次安装;期间,机芯、转轮之间的安装距离尺寸为:1-2mm,转轮安装于内转动齿轮盘的中心位置。

步骤三:工作人员将调节保护轴层4安装于机芯结构3的内部一侧,安装于内转动齿轮盘的右上方位置30°,期间可以再将调和转轮轴和侧轮连接轴安装,两者之间的尺寸距离为5mm,其底部的固定螺栓安装于底板的两端,达到对称位置。

步骤四:工作人员将内保护罩网5安装于机芯结构3的顶端,使得中部凹槽可以固定卡接于顶端位置,再将中轮盘6安放在内保护罩网5的内腔,此时,使得中轴轮可以于转轮的顶端相连接;其中转动齿轮盘可以将轮盘安装于中轴轮的顶端,且中转动齿轮盘与中轴轮之间留有3mm间隙。

步骤五:工作人员再将机械转轴盘7中部的磁力转轮盘拿到与中轴轮顶端水平的位置进行放置,再将磁力转轮盘底部与中赚得多齿轮盘的中轴紧密螺纹安装,再将所需的外部轴承弯杆进行罗列,用螺栓进行固定达到连接紧密性。

步骤六:工作人员需要进行手工将内置机芯盖板8整合完成,利用不同齿轮、凹槽、开锯空槽间隙、以及预留侧杆位置间隙完成后,将内置机芯盖板8与表盘1的背部进行贴合,使得内置机芯盖板8的顶端与表盘1内腔的槽端进行密合,之后在不同的凹槽、开锯空槽间隙处安装相对应尺寸的螺栓进行固定;其中杆位置与转轮底部相连接,做到紧密卡合,工作人员二次检查其紧密程度即可。

步骤七:将所需各种不同尺寸齿轮如图4安装完成后,工作人员再将齿轮连接结构层9安装于内置机芯盖板8的背部,由背部转轮与中杆相连接,工作人员检查多种齿轮转动的紧密性与连接性,从而压紧各种齿轮之间的间隙,使得不同层的齿轮间隙不得超出1mm;再将边槽与内置机芯盖板8的外轴相连接,中部添加螺栓固定。

步骤八:将第二防护壳10盖在齿轮连接结构层9的背部,使得背部转轮的圆槽位置可以与第二防护壳10背部中心处的背部螺栓进行定位插入,依次再将外部相对应的螺栓固定,将第二防护壳10与齿轮连接结构层9进行密合;最后第一防护壳11挡住第二防护壳10的外端,由第一防护壳11的中槽与第二防护壳10的中板相对应,再将第一防护壳11的边槽与第二防护壳10的边槽进行密合。

步骤九:从侧面中部将调节拉杆12插入在内置机芯盖板8的一侧预留侧杆位置,使得侧杆可以与内置机芯盖板8的内部齿轮进行可以调节的作用,工作人员再次进行检测调节程度,从而完成组装。

其中,步骤六中表盘1的外表面两端均开设有与内置机芯盖板8外盘相对应的凸轮,且每个凹槽与内置机芯盖板8外表面的凸轮尺寸相同。

其中,步骤五中机械转轴盘7的外表面端槽外部尺寸间距为30mm,且两侧所安装的轴承弯杆为对称设计,且尺寸相同。

其中,步骤八中调节拉杆12内部由:调节头、包覆杆、伸缩支杆与连接调节杆相组成。

其中,步骤八中不同尺寸的齿轮数量为三个,且三个齿轮直径的尺寸为:60mm、15mm、12mm。

其中,步骤七中齿轮连接结构层9内部的齿轮数量为八个,且八个齿轮直径的尺寸为:35mm、18mm、16mm、16mm、13mm、10mm、8mm、8mm;且各种齿轮的厚度皆不相同。

其中,步骤八中第二防护壳10的螺栓尺寸皆相同,且螺栓直径为:2mm直孔螺栓。

其中,步骤四中中轮盘6的中轴轮中部凹槽直径为:4mm,两侧的小凹槽直径为1mm。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。