定位方法以及定位装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及定位方法以及定位装置。

背景技术

以往,公知了一种在通过手臂机器人把持了工件的状态下使该工件与其他工件进行焊接的技术。在该情况下,使用专用的定位机构(包括定位用的模具、夹具),来对手臂机器人乃至被该手臂机器人把持的工件进行定位。但是,由于必须另外设置定位机构,所以设备费用高,且设备的设置空间需要较宽。并且,由于定位机构需要与车型对应,所以在车型较多的情况下,切换次数变多而导致总的切换时间变长。另外,每次启用新车型都将会产生相同的问题。

在专利文献1中记载了一种方法:用于通过工业用机器人将至少1个物体定位在空间最终姿势。在该方法中,为了对物体进行定位,使用第1工业用机器人、第1光学拍摄装置及至少1个第2光学拍摄装置。第1工业用机器人能够将物体向规定的位置进行位置调整。第1光学拍摄装置在三维的空间坐标系中被校正,从而在已知的第1位置向已知的方向被定位。第2光学拍摄装置在空间坐标系中被校正,从而在已知的第2位置向已知的方向被定位。

第1光学拍摄装置具有第1照相机、第1驱动单元及第1角度测定单元。第1照相机为了在规定的第1视野内拍摄图像而被光学校正。第1驱动单元是用于为了对第1视野进行位置调整而决定第1照相机的方向的构成要素。第1角度测定单元对第1照相机的角度方向进行检测,并在空间坐标系中被用于求出第1视野的空间坐标系校正。

第2光学拍摄装置具有第2照相机、第2驱动单元及第2角度测定单元。第2照相机为了在规定的第2视野内拍摄图像而被光学校正。第2驱动单元是用于为了对第2视野进行位置调整而决定第2照相机的方向的构成要素。第2角度测定单元对第2照相机的角度方向进行检测,并在空间坐标系中被用于求出第2视野的空间坐标系校正。

专利文献1:日本专利第5290324号公报

然而,在专利文献1中,物体的定位所需的装置是大型的(第1光学拍摄装置(第1照相机、第1驱动单元及第1角度测定单元)、第2光学拍摄装置(第2照相机、第2驱动单元及第2角度测定单元)),从而其定位方法也称不上简单,从而针对该点存在改进的余地。

发明内容

本发明是鉴于以上的问题而完成的,目的在于提供一种定位方法以及定位装置,能够通过简单的方法及结构对工件彼此进行定位。

本实施方式的定位方法的特征在于,具有:把持第1工件、第2工件中的至少一方的工序;获取上述第1工件、第2工件中的至少一方的进行把持的工件的点云数据的工序;对形状匹配点云数据的移动矩阵进行运算的工序,其中,该形状匹配点云数据通过将上述点云数据位置匹配到上述第1工件、第2工件的位置匹配状态的基准数据中而得;基于上述移动矩阵运算逆矩阵的工序;以及基于上述移动矩阵与上述逆矩阵的至少一方使上述第1工件、第2工件中的至少一方的进行把持的工件移动,由此对上述第1工件、第2工件进行定位的工序。

也可以进一步具有如下工序:基于上述逆矩阵使上述形状匹配点云数据移动,并且在该移动时使上述基准数据的原点一起移动,而使上述第1工件、第2工件的移动后的原点彼此匹配。

在对上述第1工件、第2工件进行定位的工序中,也可以使用上述逆矩阵,对上述点云数据赋予原点,计算使上述第1工件或上述第2工件的原点的任意一方的原点向另一方的原点移动的移动量,基于该计算出的移动量,使上述第1工件、第2工件中的至少一方的进行把持的工件移动,由此对上述第1工件、第2工件进行定位。

也可以进一步具有如下工序:使用位置信息生成装置,获取将上述点云数据位置匹配到包含上述原点在内的上述基准数据中而得的上述形状匹配点云数据。

在将上述点云数据匹配到上述基准数据中时,也可以将上述基准数据上的任意的位置以必要的数量设定为基准,针对已设定的各基准设定优先级。

对上述第1工件、第2工件中的至少一方进行把持的把持部也可以由手臂机器人构成,上述手臂机器人具有多个轴,且具有设置有标记的前端部,该标记使手臂机器人的前端部的位置坐标与角度能够被监视,上述把持部具有如下功能:使上述手臂机器人的多个轴进行多次微小动作,由此对手臂机器人的前端部的标记的当前位置与目标位置的差分的误差进行修正。

上述多次微小动作也可以具有能够被设定微小动作量的系数调整与动作次数的功能。

上述第1工件、第2工件中的一方可以是上窗框,上述第1工件、第2工件中的另一方也可以是立柱窗框。

本实施方式的定位装置的特征在于,具有:把持部,其把持第1工件、第2工件中的至少一方;点云数据获取部,其获取上述第1工件、第2工件中的至少一方的进行把持的工件的点云数据;移动矩阵运算部,其对形状匹配点云数据的移动矩阵进行运算,其中,上述形状匹配点云数据通过将上述点云数据位置匹配到上述第1工件、第2工件的位置匹配状态的基准数据中而得;以及逆矩阵运算部,其基于上述移动矩阵运算逆矩阵,上述把持部基于上述移动矩阵与上述逆矩阵的至少一方,使上述第1工件、第2工件中的至少一方的进行把持的工件移动,由此对上述第1工件、第2工件进行定位。

根据本发明,能够提供定位方法以及定位装置,能够通过简单的方法及结构对工件彼此进行定位。

附图说明

图1是表示点云数据的各点信息的表现的一个例子的图。

图2是表示4×4矩阵中的原点的表现的一个例子的图。

图3是表示使用了4×4矩阵的原点计算的一个例子的图。

图4是表示应用了本实施方式的定位装置的车辆部件的焊接装置的结构的第1例的图。

图5是表示应用了本实施方式的定位装置的车辆部件的焊接装置的结构的第2例的图。

图6是表示在正矩阵时将全部坐标系配置于激光追踪器坐标系中的一个例子的图。

图7是表示在逆矩阵时将全部坐标系配置于激光追踪器坐标系中的第1例的图。

图8是表示在逆矩阵时将全部坐标系配置于激光追踪器坐标系中的第2例的图。

图9是表示应用了本实施方式的定位装置的车辆部件的焊接装置的结构的第3例的图。

图10是表示本实施方式的定位处理的第1例的图。

图11是表示本实施方式的定位处理的第2例的图。

图12是表示根据各矩阵信息(矩阵数据)对移动值与目标值进行计算的情况下的计算概要的一个例子的图。

图13是表示变形实施方式的车辆部件的焊接装置的结构的一个例子的图。

图14是表示使用了位置信息生成装置的各种数据的获取以及基于获取数据的位置匹配动作的第1例的图。

图15是表示使用了位置信息生成装置的各种数据的获取以及基于获取数据的位置匹配动作的第2例的图。

图16是表示使用了位置信息生成装置的各种数据的获取以及基于获取数据的位置匹配动作的第3例的图。

附图标记说明

1、1’…焊接装置(定位装置);2…上窗框(第1工件);3…立柱窗框(第2工件);4…固定夹具(简易夹具);5、5X、5Y…把持部(暂定通用机器人手、手臂机器人);5A…基部;5B…可动臂部(机器人手臂部);5C…把持部;6…机器人手臂部;10…带标记的3D扫描仪(照相机、点云数据获取部);20…位置信息生成装置(激光追踪器);30…控制部(CPU:CentralProcessing Unit);31…点云数据获取部;32…基准数据获取部;33…移动矩阵运算部;34…逆矩阵运算部;35…目标移动矩阵运算部;36…机器人手臂控制部;40…标记。

具体实施方式

首先,对本说明书中的用语进行定义。

本说明书中的“3D扫描仪”例如是用于将工件(第1工件、第2工件,例如上窗框与立柱窗框)的形状信息获取为点云数据的装置。点云数据的各点信息能够用以3D扫描仪原点为原点的坐标X,Y,Z及其法线方向I,J,K的数值来表示。

本说明书中的“位置信息生成装置”例如是能够将目标部位的三维信息(位置信息、角度)计算为自身的坐标系基准的装置。“位置信息生成装置”例如是照射激光且从目标部位反射回的激光返回至发光源,由此获取目标部位的三维位置信息的激光追踪器等。“位置信息生成装置”例如是像激光追踪器那样的测定范围广的装置,所以如果存在“位置信息生成装置”与目标部位或者后述的带标记的接触式探头那样的装置,则能够高精度地计算各设备之间的尺寸、精度、原点位置等。

本说明书中的“标记”例如是用于通过位置信息生成装置获取位置坐标与角度的目标部位的一种。“标记”的位置坐标与角度以位置信息生成装置为原点被计算。它们能够用坐标X,Y,Z与角度Rx,Ry,Rz来表示,角度Rx,Ry,Rz分别如后所述能够用4×4的矩阵数据(Matrix data)来表示,该4×4的矩阵数据使用了从基准X轴、基准Y轴、基准Z轴变更姿势后对应的单位向量(I,J,K)与从基准点移动的移动量(X,Y,Z)。“标记”例如安装于机器人手臂前端的把持部等,被使用为用于将以位置信息生成装置为原点的机器人手臂的动作精度(把持部的三维空间上的绝对位置)获取为数值。另外,除此之外,广泛使用安装于后述那样的通过接触来测量对象工件的带标记的接触式探头、非接触地测量对象工件的3D扫描仪的类型等。不论哪种测量信息都被使用为用于利用位置信息生成装置原点进行配置。

本说明书中的“带标记的接触式探头”例如在通过位置信息生成装置锁定了“带标记的接触式探头”的目标部位部的状态下,使探头前端与对象工件碰触并测定,由此能够计算以位置信息生成装置为原点的对象工件的三维空间上的位置。

本说明书中的“带标记的3D扫描仪”例如在通过位置信息生成装置锁定了“带标记的3D扫描仪”的目标部位部的状态下,对对象工件进行3D扫描,由此能够根据从位置信息生成装置原点分离的标记原点坐标/角度、及从标记原点分离的3D扫描仪原点坐标/角度(后述),将由3D扫描仪获取到的点云信息计算为位置信息生成装置原点。在标记原点位置与3D扫描仪原点位置的关系的安装(设定)时刻,通过使用位置信息生成装置与带标记的接触式探头计算成为基准的块的位置信息,并使计算出的成为基准的块的位置信息与通过3D扫描仪拍摄到的基准块的位置信息匹配(校准),由此计算出3D扫描仪的原点/角度信息。通常,3D扫描仪在扩大拍摄范围时,存在精度降低的特征,因此不适合大范围的拍摄,从而在后述那样的设备整体的运用中,3D扫描仪单体存在一定限制。因此,为了扩大拍摄范围、测定范围,作为对策使用了位置信息生成装置。

本说明书中的“点云数据”例如是通过使用3D扫描仪(照相机)等设备对工件(第1工件、第2工件,例如上窗框与立柱窗框)进行3D扫描(拍摄工件)而获取到的工件的三维信息。另外,点云数据的各点信息例如如图1所示能够用坐标X,Y,Z及其法线方向I,J,K的数值(图1)来表示。在图1的例子中,描绘了点云1、点云2、点云3、点云4、点云5、点云**。

本说明书中的“基准数据”例如意味着成为工件(第1工件、第2工件,例如上窗框与立柱窗框)的设计上的基准的数据(例如,主工件数据、设计值数据、原始数据、CAD数据)。

本说明书中的“形状匹配点云数据”意味着将上述“点云数据”匹配到“基准数据”中而得的点云数据。

本说明书中的“移动矩阵”以及“逆矩阵”例如通过4×4的矩阵数据(Matrix data)来表示。例如,如图2所示,“移动矩阵”以及“逆矩阵”作为原点或从基准原点至某目标原点为止的位置的信息而被表示。左起第一列表示从基准X轴变更姿势后对应的单位向量(I,J,K),左起第二列表示从基准Y轴变更姿势后对应的单位向量(I,J,K),左起第三列表示从基准Z轴变更姿势后对应的单位向量(I,J,K),左起第四列表示从基准点移动的移动量(X,Y,Z)。

若使用矩阵,则能够如图3那样对各坐标的移动量进行计算。通过进行该矩阵计算,能够计算各坐标系的位置、角度的量。针对将上述的点云数据匹配到基准数据中时的移动,也能够通过4×4的矩阵数据来表示。另外,通过对该4×4的矩阵数据进行逆矩阵变换,也能够输出将基准数据匹配到点云数据中的移动的4×4的矩阵数据。在图3中,分别用4×4的矩阵数据来表示原点基准、从原点基准观察得到的原点A、从原点B观察得到的原点A、从原点基准观察得到的原点B、原点B的逆矩阵。

图4是表示应用了本实施方式的定位装置(定位方法)的车辆部件的焊接装置1的结构的第1例的图。焊接装置1使上窗框(前主框架)2的端部2A与立柱窗框(前立柱框架)3的端部3A在位置匹配状态下焊接。在图4中,用粗体圆框包围上窗框2的端部2A与立柱窗框3的端部3A的焊接部(角部)并标注了附图标记Y。上窗框2与立柱窗框3中的一方与另一方相当于“第1工件”与“第2工件”。以下,作为一个例子,对上窗框2相当于“第1工件”,立柱窗框3相当于“第2工件”的情况进行说明。

上窗框2固定于固定夹具(例如作业流水线的夹具)4。此时,上窗框2与固定夹具4的相对位置关系也可以在每次装卸工件时变化,所以不需要对通常的夹具要求的重复定位功能(那是因为会通过后述的逆矩阵来求出上窗框2的工件安装位置)。因此,固定夹具4也可以固定工件的任何位置。立柱窗框3被机器人手臂部6的把持部(例如作业流水线的机器人手)5把持。此时,立柱窗框3与把持部5的相对位置关系也可以在每次装卸工件时变化,所以不需要对通常的夹具要求的重复定位功能(那是因为会通过后述的逆矩阵来求出立柱窗框3的工件把持位置)。因此,机器人手臂部6的把持部5也可以把持工件的任何位置。机器人手臂部6例如由具有多个轴(例如6个轴)的手臂机器人构成,为了使由机器人手臂部6的前端部的把持部5把持的立柱窗框3的端部3A与上窗框2的端部2A位置匹配而进行运动(移动)。在该方式中,只要是确保了上窗框2与固定夹具4的相对位置精度、和立柱窗框3与把持部5的相对位置精度,且确保了机器人空间坐标的绝对定位精度那样的装置(例如加工中心那样的机床),则能够进行高精度的定位。

图5是表示应用了本实施方式的定位装置(定位方法)的车辆部件的焊接装置1的结构的第2例的图。在本实施方式的定位装置(定位方法)中,使用带标记的3D扫描仪(照相机)10,对上窗框2与立柱窗框3进行3D扫描(一边向图中的箭头方向移动一边拍摄上窗框2与立柱窗框3),由此获取上窗框2与立柱窗框3的点云数据(三维信息)。即,带标记的3D扫描仪10作为“点云数据获取部”发挥功能。而且,使带标记的3D扫描仪10在被位置信息生成装置(激光追踪器)20锁定了的状态下进行点云获取,由此由带标记的3D扫描仪10获取到的点云数据是以位置信息生成装置20为原点被计算的。该点云数据例如用各点的坐标X,Y,Z及其法线方向I,J,K来表示,点云数据的原点用4×4的矩阵数据(Matrix data)来表示(详细后述)。

此外,在获取点云数据时,也可以不对上窗框2与立柱窗框3的整体进行3D扫描,而仅对上窗框2与立柱窗框3的一部分,例如仅对成为产品评价用的基准的部位进行3D扫描。该3D扫描可以是一边使2D扫描仪移动一边进行点云获取的方式,也可以是将3D扫描仪定位来进行扫描的方式、将已固定的3D扫描仪设置于多处来进行扫描的方式。如后所述,在将点云数据匹配到基准数据中时,将基准数据上的任意的位置以必要的数量设定为基准,从而能够进行位置匹配。另外,针对该各基准设定优先级,能够使重要度更高的部分的位置匹配优先。由此,能够进行基准数据与点云数据的位置匹配方式的控制。在本实施方式中,在各基准部的误差量较大的情况下,存在上窗框2与立柱窗框3的焊接部彼此干涉的可能性,因此通过将焊接部的优先级设定为高于其他基准部,能够以优先进行焊接部的形状匹配的方式进行定位。

另外,在本实施方式的定位装置(定位方法)中,预先准备了成为上窗框2与立柱窗框3的设计上的基准的基准数据(例如CAD数据)。该基准数据包括原点(例如车辆原点,在该情况下,车辆原点=位置信息生成装置原点),并且能够成为上窗框2与立柱窗框3的位置匹配状态的数据。而且,在本实施方式的定位装置(定位方法)中,使用后述的控制部,计算形状匹配点云数据,该形状匹配点云数据通过将点云数据位置匹配到包含原点(车辆原点)在内的基准数据中而得。另外,使点云数据向基准数据移动时的移动量、基准数据以及形状匹配点云数据的原点用4×4的矩阵数据(Matrix data)来表示(详细后述)。

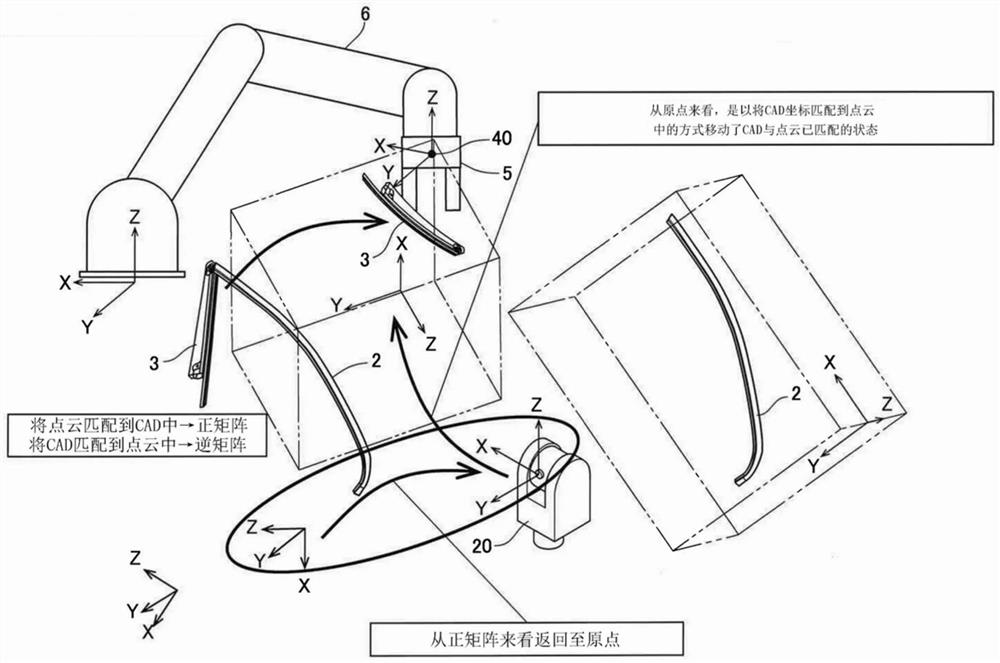

形状匹配点云数据的原点坐标与使利用位置信息生成装置原点获取到的点云数据的原点移动后的坐标相同,因此成为图6那样的原点位置。对将点云数据匹配到该基准数据中时的4×4的矩阵数据(Matrix)进行逆矩阵变换,由此与将基准数据匹配到点云数据中的情况相同,因此如图7、图8那样,成为对点云数据赋予了原点的形式(是用点云数据基准表示了利用基准数据原点表示的形状匹配点云数据的状态的形式)。通过该方式,实现了对不存在原点的点云数据赋予CAD原点信息。

如图6所示,将上窗框2与立柱窗框3的点云数据匹配到CAD数据(基准数据)中这样的移动的结果能够用移动了原点这样的矩阵来记载(即、等效)。如图7所示,将根据图6得到的矩阵变换成逆矩阵,由此求出将CAD数据(基准数据)匹配到点云数据中的移动量。如图8所示,将点云数据匹配到CAD数据(基准数据)中的情况相当于正矩阵,将CAD数据(基准数据)匹配到点云数据中的情况相当于逆矩阵(从正矩阵来看,相当于返回至原点)。即,从原点来看,是以将CAD坐标匹配到点云数据中的方式移动了CAD数据(基准数据)与点云数据已匹配的状态。在能够利用CAD坐标系中的位置再现上窗框2的实际的工件配置的情况下,由于上窗框2的位置已知,所以仅通过立柱窗框3的矩阵计算也能够进行原点之间的移动量的计算(在该情况下,不需要逆矩阵变换)。

在机器人手臂部6的前端部(把持部5或其附近)设置有标记40。位置信息生成装置20在定位动作时,对设置于机器人手臂部6的前端部的标记40始终进行位置监视(持续追踪),由此辅助把持部5乃至被把持部5把持的工件(这里为立柱窗框3)的位置匹配(微小驱动)。机器人手臂部6通过位置信息生成装置20与标记40被预先校准,从而提高了空间坐标中的绝对精度。

图9是表示应用了本实施方式的定位装置(定位方法)的车辆部件的焊接装置1的结构的第3例的图。图9例示地描绘了功能构成要素,该功能构成要素用于执行基于上述的点云数据、基准数据以及形状匹配点云数据的把持部5的运动(移动)控制。各功能构成要素构成由CPU(Central Processing Unit:中央处理单元)构成的控制部30的一部分。

控制部30具有:点云数据获取部31、基准数据获取部32、移动矩阵运算部33、逆矩阵运算部34、目标移动矩阵运算部35以及机器人手臂控制部36。

点云数据获取部31获取(被输入)点云数据(三维信息),该点云数据(三维信息)是由位置信息生成装置20与3D扫描仪10得到的上窗框2与立柱窗框3的以位置信息生成装置为原点的数据。

基准数据获取部32获取(存储)基准数据(例如CAD数据),该基准数据(例如CAD数据)成为上窗框2与立柱窗框3的设计上的基准。该基准数据包含原点(例如车辆原点,在该情况下,车辆原点=位置信息生成装置原点),并且能够成为上窗框2与立柱窗框3的位置匹配状态的数据。

移动矩阵运算部33运算用于将点云数据位置匹配到上窗框2与立柱窗框3的位置匹配状态的基准数据中的移动矩阵。通过该移动矩阵运算,能够得到基于移动矩阵将点云数据位置匹配到基准数据中而得的形状匹配点云数据。

逆矩阵运算部34对由移动矩阵运算部33求出的将点云数据匹配到基准数据中时的4×4的矩阵数据(Matrix)进行逆矩阵变换。通过该变换,成为对上述点云数据赋予了原点的形式(是用点云数据基准表示了利用基准数据原点表示的形状匹配点云数据的状态的形式)。通过该方式,实现了对不存在原点的点云数据赋予CAD原点信息。

目标移动矩阵运算部35能够分别针对上窗框2与立柱窗框3,使用逆矩阵,从赋予了原点(车辆原点)的状态开始,计算从上窗框2与立柱窗框3中的至少一方的进行把持的工件(这里为立柱窗框3)的原点至另一方的原点为止的移动量。

机器人手臂控制部36基于移动矩阵与逆矩阵的至少一方,通过机器人手臂部6使把持部5乃至被把持部5把持的立柱窗框3移动,由此对上窗框2与立柱窗框3进行定位(使立柱窗框3的端部3A与上窗框2的端部2A进行位置匹配)。更具体而言,机器人手臂控制部36基于移动矩阵与逆矩阵的至少一方,例如使机器人手臂部6的各轴(6个轴)进行微小动作,直至使作为定位对象的立柱窗框3从初始位置或当前位置到达目标位置。此时的微小动作量的指令值是从位置信息生成装置20观察到的标记40(参照图5)的现状位置与目标位置的差分。利用系数调整、动作次数来设定该微小动作量的数值,由此能够进行不依赖机器人的精度的定位。即,在本实施方式中,利用下述的(1)和(2)这两个阶段,来执行工件彼此(上窗框2、立柱窗框3)的定位,其中,上述(1)阶段是基于移动矩阵与逆矩阵的至少一方的工件(把持部)的移动(例如,基于逆矩阵实现的附加于上窗框2与立柱窗框3的原点,以任意一方的原点为基准而向另一方的原点移动),上述(2)阶段是基于标记40的工件(把持部)的移动(基于标记40的修正定位,对(1)阶段的动作误差进行修正)。在由机器人手臂控制部36进行的上窗框2的端部2A与立柱窗框3的端部3A的定位状态下,对两者的焊接部(角部)Y进行焊接。

控制部30的功能也能够如以下那样表现。即,控制部30获取三维数据(例如点云数据),并且获取机器人手与工件的相对位置数据(例如基准数据)。控制部30执行用于使获取到的三维数据(例如点云数据)与相对位置数据(例如基准数据)进行最佳适配(Best fit)的空间定位处理。控制部30输出机器人手使工件移动的移动量坐标值。控制部30通过基于机器人逆向运动学的6轴计算,来执行机器人手与工件的运动(移动)控制。

图10是表示本实施方式的定位处理的第1例的图。

在步骤ST1中,将立柱窗框3的点云数据位置匹配到CAD数据(基准数据)中,在步骤ST2中,用作为4×4的矩阵数据(Matrix data)的移动矩阵输出步骤ST1的移动量。由此,关于立柱窗框3,能够得到基于移动矩阵将点云数据位置匹配到基准数据中而得的形状匹配点云数据。

在步骤ST1’中,将上窗框2的点云数据位置匹配到CAD数据(基准数据)中,在步骤ST2’中,用作为4×4的矩阵数据(Matrix data)的移动矩阵输出步骤ST1’的移动量。由此,关于上窗框2,能够得到基于移动矩阵将点云数据位置匹配到基准数据中而得的形状匹配点云数据。

在步骤ST3、ST3’中,根据步骤ST2、ST2’的移动矩阵来执行逆矩阵运算(Inversematrix operation),由此对点云数据赋予原点。即,以一方的原点为基准来匹配另一方的原点。或者,也可以使形状匹配点云数据移动,由此使基准数据的原点(车辆原点)一起移动,使上窗框2与立柱窗框3的移动后的原点彼此匹配。

图11是表示本实施方式的定位处理的第2例的图。在步骤ST4、ST4’中,使用步骤ST3、ST3’的逆矩阵,对上窗框2与立柱窗框3的点云数据赋予坐标值(例如CAD坐标)。然后,在步骤ST5中,利用以原点(车辆原点)为基准的坐标系,计算点云数据的移动量,基于计算出的移动量,使上窗框2与立柱窗框3中的至少一方的进行把持的工件(这里为立柱窗框3)移动,由此对上窗框2与立柱窗框3进行定位。在本实施方式中,由于上窗框2固定,立柱窗框3可动,所以该移动量相当于立柱窗框3相对于上窗框2的移动量(从立柱窗框3的CAD坐标向上窗框2的CAD坐标移动的移动量)。

基于在步骤ST5中计算出的上窗框2与立柱窗框3的移动量(这里为立柱窗框3相对于上窗框2的移动量),使立柱窗框3相对于上窗框2进行相对移动,由此对上窗框2与立柱窗框3进行定位(立柱窗框3的端部3A与上窗框2的端部2A位置匹配)。

参照图12,以下表示根据各矩阵信息(矩阵数据)对移动值与目标值进行计算的情况下的计算概要的一个例子。图12示出了根据3D扫描仪10以及激光追踪器20的测定得到的各矩阵信息。在图12中,Tr表示激光追踪器,Robo表示机器人,Fix表示固定侧的上窗框,Move表示可动侧的立柱窗框,MARKER表示机器人手的一个构成要素(标记)。另外,每次测量的变动参数、在机器人设置时测量的固定参数分别如图12的各式中定义的那样。在各式中,“-1”意味着逆矩阵,“*”意味着移动后的参数。在存在机器人的动作误差的情况下,反复进行基于以下的各式的修正,由此能够无限地收敛至目标位置。该动作基于激光追踪器20对标记40(参照图5)的检测而被执行。通过该修正方式,不依赖机器人手臂的动作精度,也能够修正由环境、连续动作引起的机器人手臂的温度膨胀伸缩等。

本实施方式的将点云数据位置匹配到基准数据中的工序例如包括:强制数值移动步骤,在该步骤中,使点云信息移动强制数值(定量值);整体形状匹配的最佳适配步骤,在该步骤中,使点云整体与CAD整体形状进行位置匹配;以及基准位置匹配步骤,在该步骤中,与基准部位例如成为产品评价的基准的部位进行匹配来进行详细位置匹配。

图13是表示变形实施方式的车辆部件的焊接装置1’的结构的一个例子的图。在图13中,上窗框2被把持部(手臂机器人)5X把持,且立柱窗框3被把持部(手臂机器人)5Y把持。首先,通过3D扫描仪10获取把持部5X及被把持部5X把持的上窗框2、和把持部5Y及被把持部5Y把持的立柱窗框3的点云数据(三维信息)(A)。接下来,通过软件运算求出移动矩阵与逆矩阵(B),其中,上述移动矩阵用于获得将点云数据位置匹配到包含原点(车辆原点)在内的基准数据中而得的形状匹配点云数据,上述逆矩阵用于使该形状匹配点云数据与基准数据的原点(车辆原点)一起移动(使上窗框2与立柱窗框3的原点彼此匹配)。然后,基于通过软件运算求出的移动矩阵与逆矩阵的至少一方,修正把持部(手臂机器人)5X的坐标值(C),并且修正把持部(手臂机器人)5Y的坐标值(D)。由此,能够不使用专用的定位机构(包括定位用的模具、夹具),而进行工件彼此(这里为上窗框2与立柱窗框3)的定位。即,作为把持部(手臂机器人)5X、5Y,能够使用通用的机器人手,并且能够通过基于3D扫描仪10与激光追踪器20的软件运算、修正技术,将上窗框2与立柱窗框3以定位的方式焊接。

图14、图15、图16是表示使用了位置信息生成装置20的各种数据的获取以及基于获取数据的位置匹配动作的第1例、第2例、第3例的图。

如图14~图16所示,手臂机器人具有:基部5A,其无助于工件(这里为立柱窗框3)的移动;可动臂部(机器人手臂部)5B,其有助于工件(这里为立柱窗框3)的移动;以及把持部5C,其设置于可动臂部5B的前端部。在安装手臂机器人时,基部5A的位置被固定。在安装手臂机器人后,为了使由把持部5C把持的工件(这里为立柱窗框3)移动,可动臂部5B也能够被驱动(例如6轴驱动)。

如图14所示,在手臂机器人的安装时刻,通过位置信息生成装置20的初始测量,对手臂机器人的基部5A进行定位(计算出手臂机器人的不动的基部位于何处)。具体而言,例如,在通过搭载于位置信息生成装置20的带标记的接触式探头(省略图示)求出手臂机器人的基部5A的平面部之后,使在手臂机器人的前端部安装有标记40的手臂机器人的可动臂部5B反复旋转,对标记40的位置进行测定,由此求出手臂机器人的基部5A的中心坐标。

位置信息生成装置20在3D扫描仪10的3D扫描时,对该3D扫描始终进行位置监视(持续追踪),由此获取工件(上窗框2、立柱窗框3)的点云数据(或者辅助3D扫描仪10获取点云数据)。

位置信息生成装置20在定位动作时,对设置于手臂机器人的可动臂部5B的前端部的标记40始终进行位置监视(持续追踪),由此辅助可动臂部5B乃至被把持部5C把持的工件(这里为立柱窗框3)的位置匹配(微小驱动)。手臂机器人的可动臂部5B通过位置信息生成装置20与标记40而被预先校准,从而提高了空间坐标中的绝对精度。

在图15中,位置信息生成装置20、3D扫描仪10、基准数据(CAD数据)、工件(上窗框2、立柱窗框3)的初始状态全部配置在位置信息生成装置20的共通的坐标系中。具体而言,在图15中描绘出的手臂机器人的基部5A的坐标系、3D扫描仪10的坐标系、位置信息生成装置20的坐标系、标记40的坐标系全部配置在位置信息生成装置20的共通的坐标系中(例如4×4的矩阵)。

如图15所示,在位置信息生成装置20的共通的坐标系中,通过逆矩阵(4×4),对工件(上窗框2、立柱窗框3)的2个点云数据赋予坐标。然后,基于任意的原点,将至少一方的原点匹配到另一方的原点上。即,使用逆矩阵,对形状匹配点云数据赋予坐标值,在以原点为基准的坐标系中,计算点云数据的移动量,基于计算出的移动量,使工件(上窗框2、立柱窗框3)的至少一方(这里为立柱窗框3)移动,由此对工件(上窗框2、立柱窗框3)进行定位。这里,在计算移动量时对标记40的位置进行测定,由此明确工件(上窗框2、立柱窗框3)的坐标的位置关系。另外,在计算工件(上窗框2、立柱窗框3)的2个坐标之间的移动坐标时,也能够计算标记40的目标位置。

如图16的(A)所示,在使通过把持部5C把持了立柱窗框3的手臂机器人的可动臂部5B动作(例如6轴驱动)时,进行接下来那样的控制。即,如图16的(B)所示,测定把持了立柱窗框3的手臂机器人的可动臂部5B的动作后的标记40的位置(当前位置)。接下来,如图16的(C)所示,例如通过4×4的矩阵来执行把持了立柱窗框3的手臂机器人的可动臂部5B的动作后的标记40的位置(当前位置)与标记40的目标位置的差异计算。另外,如图16的(D)所示,通过逆向运动学计算,将在图16的(C)中求出的动作后的标记40的位置(当前位置)与标记40的目标位置的差异(例如4×4的矩阵)变换输出为6轴动作。然后,通过机器人控制器,使手臂机器人的可动臂部5B进行动作(例如6轴驱动)。这样,反复进行图16的(A)~(D)的动作,直至动作后的标记40的位置(当前位置)与标记40的目标位置的差异进入允许值,以此来提高机器人的空间坐标中的绝对精度。

如以上那样,本实施方式的定位装置(焊接装置1、1’)具有把持部(5、5X、5Y)、点云数据获取部(31)、移动矩阵运算部(33)以及逆矩阵运算部(34)。把持部(5、5X、5Y)把持第1工件、第2工件(上窗框2、立柱窗框3)中的至少一方(执行工序)。点云数据获取部(31)获取第1工件、第2工件(上窗框2、立柱窗框3)中的至少一方的进行把持的工件的点云数据(执行工序)。移动矩阵运算部(33)运算形状匹配点云数据的移动矩阵,其中,该形状匹配点云数据通过将点云数据位置匹配到第1工件、第2工件(上窗框2、立柱窗框3)的位置匹配状态的基准数据中而得(执行工序)。逆矩阵运算部(34)基于移动矩阵运算逆矩阵(执行工序)。即,逆矩阵运算部(34)基于移动矩阵对将点云数据位置匹配到基准数据中而得的形状匹配点云数据的逆矩阵进行运算(执行工序)。另外,本实施方式的定位装置(焊接装置1、1’)通过把持部(5、5X、5Y)在机器人手臂控制部36的控制下,基于移动矩阵与逆矩阵的至少一方,使第1工件、第2工件(上窗框2、立柱窗框3)中的至少一方的进行把持的工件移动,来对第1工件、第2工件(上窗框2、立柱窗框3)进行定位(执行工序)。

由此,能够不使用专用的定位机构(包括定位用的模具、夹具)而对工件彼此(上窗框2、立柱窗框3)进行定位。即,能够通过简单的方法及结构对工件彼此(上窗框2、立柱窗框3)进行定位。当在其他工件中想要实施同样的定位的情况下,只要除本装置之外,再具有2个以上的对象工件、2个以上的把持工件的机器人手(不问把持形状、把持精度)、带例如吸附垫的机器人手、1个以上的用于使工件与机器人手移动的三维动作装置、例如通常的手臂机器人、基准数据例如是CAD数据,则能够基于工件形状通用地将工件彼此进行定位。此外,仅使第1工件、第2工件(上窗框2、立柱窗框3)的任一方移动的方式与使第1工件、第2工件(上窗框2、立柱窗框3)双方移动的方式相比,能够减少误差量,因此是有利的。此外,例如,若能够进行把持部(暂定通用机器人手、手臂机器人)的位置修正(标记最终位置修正),该位置修正基于位置信息生成装置20对标记40的检测而被执行,则能够更进一步减少误差量。

另外,基于逆矩阵使形状匹配点云数据移动,并且在该移动时,使基准数据的原点一起移动,而使第1工件、第2工件(上窗框2、立柱窗框3)的移动后的原点彼此匹配(执行工序)。通过该结构,也能够通过简单的方法及结构对工件彼此(上窗框2、立柱窗框3)进行定位。

另外,在对第1工件、第2工件(上窗框2、立柱窗框3)进行定位的工序中,使用逆矩阵,对点云数据赋予原点,计算使第1工件(上窗框2)或第2工件(立柱窗框3)的原点的任意一方的原点向另一方的原点移动的移动量,基于该计算出的移动量,使第1工件、第2工件(上窗框2、立柱窗框3)中的至少一方的进行把持的工件移动,由此对第1工件、第2工件(上窗框2、立柱窗框3)进行定位。通过该结构,也能够通过简单的方法及结构对工件彼此(上窗框2、立柱窗框3)进行定位。

另外,能够使用位置信息生成装置20与3D扫描仪10,获取以位置信息生成装置20为原点的点云数据(执行工序)。即,能够使用位置信息生成装置20,获取将点云数据位置匹配到包含原点在内的基准数据中而得的形状匹配点云数据。通过该结构,也能够通过简单的方法及结构对工件彼此(上窗框2、立柱窗框3)进行定位。

在将点云数据匹配到基准数据中时,能够将基准数据上的任意的位置以必要的数量设定为基准,针对已设定的各基准设定优先级。

另外,把持第1工件、第2工件(上窗框2、立柱窗框3)中的至少一方的把持部(5、5X、5Y)由手臂机器人构成,上述手臂机器人具有多个轴(例如6个轴),且具有设置有标记40的前端部,该标记40使手臂机器人的前端部的位置坐标与角度能够被监视。而且,能够具备使手臂机器人的多个轴进行多次微小动作,由此对手臂机器人的前端部的标记的当前位置与目标位置的差分的误差进行修正的功能。该多次微小动作能够具备能够被设定微小动作量的系数调整与动作次数的功能。例如,通过位置信息生成装置20对标记40的位置与姿势始终进行监视,并将与目标位置、姿势偏移的偏移量输出至手臂机器人,而使手臂机器人进行微小移动,由此能够对工件彼此(上窗框2、立柱窗框3)进行定位。因此,手臂机器人的绝对位置精度提高。另外,对手臂机器人的前端部位置与姿势进行修正,因此具有也减少因温度升降而引起的手臂机器人的伸缩的影响的效果(标记40担负着如下功能:用于减少因温度升降而引起的手臂机器人的伸缩的影响,并检测手臂机器人)。

另外,在本实施方式中,利用下述的(1)和(2)这两个阶段,来执行工件彼此(上窗框2、立柱窗框3)的定位,其中,上述(1)阶段是基于移动矩阵与逆矩阵的至少一方的工件(把持部)的移动(例如,基于逆矩阵的向目标位置的移动),上述(2)阶段是基于标记40的工件(把持部)的移动(基于标记40的修正定位,对(1)阶段的动作误差进行修正)。通过该结构,也能够通过简单的方法及结构对工件彼此(上窗框2、立柱窗框3)进行定位。

在以上的实施方式中,例示地说明了上窗框2相当于“第1工件”,立柱窗框3相当于“第2工件”的情况。但是,关于如何设定“第1工件”与“第2工件”是具有自由度的,从而能够进行各种设计变更。例如,也可以是立柱窗框3相当于“第1工件”,上窗框2相当于“第2工件”。或者,也可以使除上窗框2与立柱窗框3以外的车辆部件(例如,前车架、后车架、后视镜托架、锁定加强件等)为“第1工件”与“第2工件”。另外,不限定于车辆部件,也可以将其他各种(任意)定位部件设为“第1工件”与“第2工件”。此外,对于本实施方式的定位方法以及定位装置而言,并非必须是焊接,只要进行“第1工件”与“第2工件”的定位即可。另外,工件的数量也能够设定多个,因此也能够应用于使用多个工件定位的装置。即,只要确保了必要数量的工件搬运装置与工件把持部,则工件数量不受限定,而具有自由度。

在以上的实施方式中,例示地说明了通过位置信息生成装置20获取原点(车辆原点)的情况。但是,只要存在基准数据所包含的原点(车辆原点)或与其等效的信息,则无需通过位置信息生成装置20获取原点(车辆原点)(位置信息生成装置20不是必须的)。或者,也可以在安装手臂机器人时,在进行手臂机器人的基部5A的定位的初始测量后,去除位置信息生成装置20。