一种高熵合金粉末的制备方法以及产品

文献发布时间:2023-06-23 06:30:03

技术领域

本发明属于高熵合金粉末合成领域,更具体地,涉及一种高熵合金粉末的制备方法以及产品。

背景技术

高熵合金是由等摩尔或接近等摩尔量的多种主元素组成的一类新兴金属材料,其具有优异的力学性能,作为结构材料受到越来越多的关注。

当前,制备高熵合金的方法主要有电弧熔炼、感应熔炼、粉末冶金以及增材制造。其中,粉末冶金和增材制造的前驱体均为金属粉末,而粉末的性能很大程度上决定了最终产品的性能。因此,对粉末的粒径、球形度以及氧含量均有较为严格的要求。而采用传统气雾化法制备高熔点高熵合金较为困难,成本较高,机械合金化制备合金粉末时容易引入O和C等杂质。

申请号为202211340484.5的中国专利申请公开了一种金属纳米线的制备方法和装置,其利用射频电压作用合金电极上,合金电极周围气氛为保护性放电气体,通过放电,合金电极处的保护性放电气体中形成有大气压射频等离子体,大气压射频等离子体会在合金电极表面形成一个高压容性鞘层,使得短时间内合金升温至固液共存区,晶界处优先熔化形成微流道,微流道内熔化的合金带电之后在电场力的作用下被定向抽离出来,形成金属纳米线,实际上是一个脱合金过程,脱去的合金在气氛内形成纳米线,但是其对合金的成分是有要求的,合金前驱体为二元或多元合金,合金前驱体表示SM,其中S为所得纳米线元素,M为合金元素。其中,S为低熔点金属元素,优选为Zn、Al、Mg、Sn、Cu、Ag、Au等;M为合金元素,优选熔点高于S的元素,为Cr、Mn、Fe、Co、Ni、Cu、Mo、Zr、Ti、V、Pt、Pd、Ru、Rh、Ir、W、Ta、Ge、Si中的一种或多种,且合金前驱体SM的相图存在固液共存区。其并没有公开能够使用该方法制备粉末而不是纳米线,也没有公开如何制备金属粉末,更没有公开对于高熵合金需要如何制备出粉末。

因此,亟需一种新型高熵合金粉末制备方法,要求其制备方法简单可行、易于实现、成本低廉、粉末性能良好。

发明内容

针对现有技术的缺陷,本发明的目的在于提供一种高熵合金粉末的制备方法以及产品,通过匹配合适成分的高熵合金,对高熵合金施加合适的射频电压,通过控制射频电压的功率以及通入的保护性气体的流速,以控制高熵合金熔融后的粘度和张力,最终能制备出高熵合金粉末。

为实现上述目的,按照本发明的第一个方面,提供了一种高熵合金粉末的制备方法,高熵合金为(FeCoNi)

首先,将高熵合金原料进行熔炼,冷却后获得成分均匀的高熵合金,

接着,将高熵合金作为电极,采用射频电源连通电极,并将用作电极的高熵合金置于设定的容器中,向容器内通入保护性放电气体,整个高熵合金完全被保护性气体包围,

然后,对高熵合金施加射频电压,通过控制射频电压的功率以及通入的保护性气体的流速,以控制高熵合金不仅被熔融,而且粘度和张力较低,以能使其表面张力不足以抵抗其所受的电场力,最终在电场力作用下喷射成液滴,从而受冷形成高熵合金粉末。

电纺丝和电喷雾是制备纳米线或粉末的常用方法。其基本原理都是通过电场力的作用,使得液态材料从基体上喷射出。前者是液态材料以连续的方式喷射出并急冷,进而获得连续的纳米线材。而后者则液态材料是以不连续的方式喷射出并急冷,进而获得不连续的粉末材料。由电场力带来的液体表面不稳定性和液体粘度相互竞争决定液态材料的喷射方式。通常来说,更强的电场力以及更低的液体粘度的情况下,液态材料会以不连续的方式喷射出,进而形成粉末。而较弱的电场力以及较高的液体粘度的情况下,液态材料会以连续的方式喷射出,进而形成连续的纳米线。

在申请号为202211340484.5的中国专利申请中,公开了基于电纺丝的机制制备金属纳米线的方法,其重要特征在于前驱体的合金元素中,其中一种元素的熔点较低,且各组分元素的熔点有较大的差异。尤其重要的一点是前驱体具有较宽的固液共存区。基于这一成分特征,其在等离子的作用下,只需较低的温度即可熔化,这时电场较弱同时熔融态的合金粘度较高,因此只能获得连续的金属纳米线。而本申请的重要特征在于前驱体的合金元素较多,至少四种以上,并且要求各元素的熔点较高且熔点差异较小。尤其重要的一点是前驱体为单相高熵合金,其固液共存区较窄。基于这一成分特征,前驱体在等离子的作用下,需较高的温度熔化,这时电场较强同时熔融态的合金粘度较小,因此只能获得不连续的粉末。

以上发明构思中,制备方法的影响因素有很多,包括电场力,温度,表面张力,粘度等。熔融金属的粘度和表面张力越低,越不稳定,越容易在电场力的作用下发生喷射,形成液滴,而表面张力和粘度除了材料本身决定,还直接受温度影响,通过研究发现,对于高熵合金为(FeCoNi)

进一步的,其包括如下步骤:

S1:根据所需要的高熵合金成分配料,将高熵合金原料放入真空熔炼炉中,在真空中以电弧熔炼得到熔炼合金,冷却后获得高熵合金,切除缺陷部分,打磨清洗,获得作为前驱体的高熵合金,

S2:将前驱体作为电极设置在至少具有三个通孔的中空容器中,且位于其中的第一通孔内,

S3:在步骤S2的电极位于中空容器通孔外的部分连接射频匹配器,射频匹配器连接射频电源,在中空容器外壁处环绕接地电极,

S4:通过中空容器的第二通孔向中空容器内通入保护性放电气体,并控制气体流量,

S5:开启射频电源,对用作电极的前驱体施加射频功率,用作电极的前驱体周围产生等离子体,用作电极的前驱体的温度T

进一步的,保护性放电气体为He和H

进一步的,高熵合金粉末的直径大小为15μm~45μm。

进一步的,作为前驱体的高熵合金形状为杆状,棒状,片状或条带状,以方便用作电极,并在后续过程中易被高温熔化。

进一步的,所述中空容器为三通陶瓷管,射频匹配器连接用作电极的前驱体,前驱体插装在三通道陶瓷管的第一通孔内,三通道陶瓷管第二通孔通入保护性放电气体,三通道陶瓷管第三通孔被液封,接地电极缠绕在三通陶瓷管外壁处。

进一步的,采用质量流量计控制保护性放电气的流量,采用水密封装置实现三通道陶瓷管第三通孔被液封。

按照本发明的第二个方面,提供如上所述方法制备获得的高熵合金粉末,其粒径为15μm~45μm。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下

有益效果:

1.本发明方法中,利用射频电压作用在电极上,电极周围气氛为保护性放电气体,通过放电,合金电极处的保护性放电气体中形成有大气压射频等离子体,大气压射频等离子体会在合金电极表面形成一个高压容性鞘层,这个高压容性鞘层会在开始放电之后使电极表面以及附近迅速升至最高温度,短时间内使合金整体升温熔化(对于高熵合金这一成分和结构均较为复杂的材料来说,整体升温熔化是不容易把握的),同时,远离金属表面附近的区域则保持较低的温度。其次,高压容性鞘层内具有由等离子体区指向电极表面高达10kV/cm的强大电场,合金前驱体作为电极发生熔融,熔融液体受电场的作用下会在液体内部形成电场力,同时液体也受到一个与电场力相反的表面张力的作用,而电场力克服表面张力,使得液体发生不稳定喷射,形成微米级或纳米级的带电液滴。在这一电喷雾过程中,微小的液滴固化成为微/纳米颗粒,沉积在中空容器的内壁上形成合金粉末,这样的方式制备的粉末呈球状,外形极为规定,流动性非常好。在实际工程实践中,通过控制工艺参数,能实现合金粉末的直径为15μm~45μm。

2.本发明方法中,合金电极直接与射频等离子体相接触,所用射频等离子体在开始放电之后能迅速升至最高温度,在短时间内快速形成高熵合金粉末,其操作过程简单易行、省时高效。

3.本发明方法不需要任何化学试剂、真空系统、加热系统、气氛保护系统等有污染且复杂昂贵的装置,极大的降低了设备成本。

4.本发明方法利用射频等离子体一步化制备获得高熵合金粉末,无需多个步骤以及后处理,能在2分钟左右得到直径为15μm~45μm左右的高熵合金粉末,其外形极为规整,流动性良好,真正实现了操作过程简单易行、省时高效。

附图说明

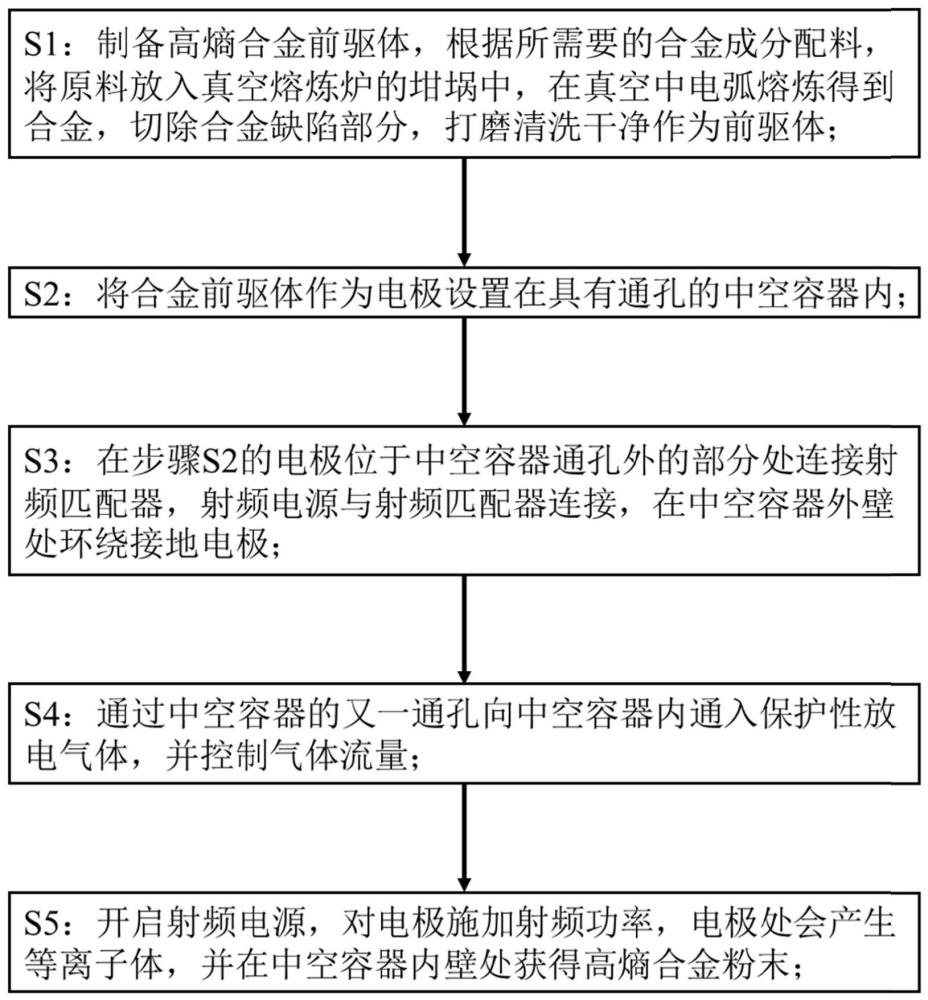

图1是本发明实施例提供的高熵合金粉末制备方法流程图;

图2为本发明实施例所提供的高熵合金粉末制备装置示意图;

图3为本发明实施例所制备的高熵合金粉末扫描电子显微图;

图4为本发明实施例所制备的高熵合金粉末X射线衍射图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明的目的在于提供一种高熵合金粉末的制备方法,通过设计新型方法,利用合金作为电极,将大气压射频等离子体作用在电极上,获得作为电极的合金制备出的高熵合金粉末。本发明利用大气压射频等离子体的快速加热效应与鞘层电场的协同作用,实现了高熵合金粉末的快速制备。本发明利用以上这一特点,采用大气压射频等离子体对所述合金前驱体快速加热时,能够使合金前驱体发生熔化。与此同时,在等离子体边界处,因为受到射频电源产生的“瞬时”电场影响,易动的电子会在由正离子组成的空间电荷云内做周期性运动。质量很高的离子只受时间平均电场影响。电子云的周期运动在电极附近产生鞘层。在这个鞘层里,一个周期内的平均正电荷数目会多于负电荷数目,从而导致鞘层区域内出现净正电荷。该净电荷在鞘层中产生一个由等离子体指向电极方向的强大振荡电场。熔融液体在受电场的作用下会在液体内部形成电场力,同时液体也受到一个与电场力相反的表面张力的作用。而电场力克服表面张力,使得液体发生不稳定喷射,形成微米级或纳米级的带电液滴,微小的液滴固化成为微/纳米颗粒,沉积在中空容器的内壁上形成合金粉末,并且其粒径极为均匀规整,呈现球状。

本发明中的等离子体温度可通过射频电压和保护性放电气体气流速度调控,相同激励电压下,气流越大,温度越低。鞘层电场强度可通过射频电压调控:

图1是本发明实施例提供的高熵合金粉末制备方法流程图,由图1可知,本发明方法主要包括如下核心步骤:

S1:制备高熵合金前驱体。所述合金前驱体的成分可以为(FeCoNi)

S2:将合金前驱体作为电极设置在具有通孔的中空容器内。

S3:在步骤S2的电极位于中空容器通孔外的部分处连接射频匹配器,射频电源与射频匹配器连接,在中空容器外壁处环绕接地电极。中空容器的端部具有通孔,端部具有通孔的真空容器为三通陶瓷管,作为电极的合金前驱体插装在三通陶瓷管的一个通孔内,第二个通孔用作进气口,第三个通孔作用出气口,工作时,出气口被液封。

S4:通过中空容器的又一通孔向中空容器内通入保护性放电气体,并控制气体流量,保护性放电气体为He和H

S5:开启射频电源,对电极施加射频功率,电极处会产生等离子体,保护性放电气体用于控制等离子体温度,根据等离子温度能调节保护性放电气体的流量大小。射频电源通过射频匹配器作用至电极的功率能使作为电极的合金前驱体的熔化。一段时间后,在中空容器内壁处获得高熵合金粉末,高熵合金粉末的直径大小为15μm~45μm。

图2为本发明实施例所提供的高熵合金粉末制备装置示意图,由图可知,1为He/H

在实际工程实践中,首先,可将(FeCoNi)

实施例1

(1)制备高熵合金前驱体,合金前驱体成分及其质量百分比为Fe:29~30%、Co:30~31%、Ni:30~31%、Al:3~4%、Ti:6~7%。根据上述所需要的合金成分配料,将原料放入真空熔炼炉的坩埚中,在真空中电弧熔炼得到合金,切除合金缺陷部分,打磨清洗干净作为前驱体。

(2)将(FeCoNi)

(3)打开射频电源,调节功率至300W,合金电极附近产生射频等离子体,快速降低气流至200mL/min,2分钟后关闭电源,待装置充分冷却之后再取出电极,收集陶瓷管内壁上附着的物质即得到(FeCoNi)

实施例2

(1)制备高熵合金前驱体,合金前驱体成分及其质量百分比为Hf:54~55%、Zr:27~28%、Ti:14~15%、Al:1~2%、V:2~3%。根据上述所需要的合金成分配料,将原料放入真空熔炼炉的坩埚中,在真空中电弧熔炼得到合金,切除合金缺陷部分,打磨清洗干净作为前驱体。

(2)将(HfZrTi)

(3)打开射频电源,调节功率至400W,合金电极附近产生射频等离子体,快速降低气流至200mL/min,2分钟后关闭电源,待装置充分冷却之后再取出电极,收集陶瓷管内壁上附着的物质即得到(HfZrTi)

实施例3

(1)制备高熵合金前驱体,合金前驱体成分及其质量百分比为V:12~13%、Zr:43~44%、Ti:22~23%、Nb:22~23%。根据上述所需要的合金成分配料,将原料放入真空熔炼炉的坩埚中,在真空中电弧熔炼得到合金,切除合金缺陷部分,打磨清洗干净作为前驱体。

(2)将V

(3)打开射频电源,调节功率至400W,合金电极附近产生射频等离子体,快速降低气流至200mL/min,2分钟后关闭电源,待装置充分冷却之后再取出电极,收集陶瓷管内壁上附着的物质即得到V

以上制备方法的影响因素有很多,包括电场力,温度,表面张力,粘度等。熔融金属的粘度和表面张力越低,越不稳定,越容易在电场力的作用下发生喷射,形成液滴。而表面张力和粘度除了材料本身决定,还直接受温度影响,温度越高表面张力和粘度越低,因此在合金成分不变的情况下将粘度等影响统一为温度的影响,直接通过控制温度来调节。而温度由外加激励电压和保护气体流速控制,电压越高温度越高,气体流速越低温度越高。电场力由外加激励电压控制,通过模拟可知在外加电压820V时,合金表面电场力最高可达14KV/cm,这要比外加电压直接形成的电场至少高一个数量级,另外外加激励电压越高,内部电场力越高。

本发明中可以直接操控的参数为外加电压(通过调节功率控制),以及气体流速。因为高熵合金的熔点较高,(FeCoNi)

表1通过调控功率进而调整电压以及控制气体流速来改变温度值位于(FeCoNi)

从表1可知,可以看到提高电压和降低气流密度都会使得温度提高。分析不同工艺参数下的结果发现,当电压为1420V和1490V时,当合金表面并无变化。当电压提高至1560V时,并继续调整气体流速将温度提高至熔点(1450℃),在容器管壁上收集到微米金属粉末。为产生电喷雾的效果需要一个临界点Vc,这个电压受合金成分影响。另外要制备出金属粉末需要将温度提高到合金熔点以上,以降低熔融金属的表面张力和粘度达到电喷雾的要求。当且仅当T

本发明中,高熵合金粉末的成分限定为(FeCoNi)

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。