一种风电叶片后缘合模芯材的制作方法

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及制样方法技术领域,具体而言,涉及一种风电叶片后缘合模芯材的制作方法。

背景技术

风电叶片是风力发电机组重要的部件之一,主要用于捕获风能,风电叶片通常是由两个半片粘接而成,两个半片分别为迎风面(PS面)和背风面(SS面),叶片的粘接过程称为合模工序。在叶片合模过程中,粘接区域主要有叶片前缘、后缘和腹板等区域,其中后缘粘接区域由于粘接宽度大,且后缘区域存在空腔,属于盲粘区域,是叶片合模工序的难点之一,也是影响叶片质量的重点问题,在叶片合模过程中需要控制两个半片的粘接间隙在2mm-10mm,粘接间隙过小有叶片顶模风险,粘接间隙过大又会造成粘接强度下降,影响叶片质量及运行安全。

目前,叶片合模工序后缘区域需使用合模芯材填充,以确保合模间隙符合设计要求,合模芯材的设计流程是,首先提取叶片后缘区域的翼型,然后在翼型截面图上模拟后缘区域的铺层,根据模拟的铺层绘制出合模芯材的轮廓,然后进行合模芯材的加工,最终再将加工好的芯材应用于叶片生产中。但是由于理论设计与实际生产的偏差以及芯材加工的误差,初加工的后缘合模芯材应用在叶片上后,仍然存在尺寸不合适的情况,导致合模间隙不能满足要求,合模间隙过大和过小均会影响叶片质量及生产效率,严重的会导致叶片报废,因此研发一种有效制备叶片合模芯材的方法是有必要的。

发明内容

有鉴于此,本发明旨在提出一种风电叶片后缘合模芯材的制作方法,以解决现有技术中制作风电叶片后缘合模芯材时尺寸不准确、效率低等问题。

为达到上述目的,本发明的技术方案是这样实现的:

一种风电叶片后缘合模芯材的制作方法,包括步骤:

步骤1:预制叶片的PS壳体和SS壳体,然后分别在PS壳体和SS壳体内部依次铺设脱模布、包裹布并进行灌注固化;

步骤2:在SS壳体的后缘合模芯材区域涂覆胶粘剂;

步骤3:在PS壳体的后缘粘接区域处设置橡胶垫片,将PS壳体和SS壳体对齐并挤压,待胶粘剂固化后,得到后缘合模芯材的阳模;

步骤4:将阳模切割为多段,然后对每段阳模的边缘进行修形,使阳模的外形尺寸符合设计要求;

步骤5:在阳模表面铺设玻纤织物,然后在玻纤织物上手糊或者真空灌注树脂,待树脂凝固后形成阴模,所述阴模包括型腔和盖板;

步骤6:在所述型腔上盖上盖板,所述型腔和盖板固定牢固后,向阴模中注入发泡液进行发泡,待发泡液发泡完全,固化冷却后即可进行脱模,即获得所需的后缘合模芯材;

其中PS为迎风面,SS为背风面。

本申请所述的风电叶片后缘合模芯材的制作方法,操作简单,能够提高生产加工效率,且制备的后缘合模芯材尺寸精度高,能够提高产品质量和安装精度。

进一步的,在步骤3中,橡胶垫片的厚度为H1,4.5mm≤H1≤5.5mm。

这种设置既能够预留出胶黏剂的涂覆厚度,在将后缘合模芯材安装在壳体中时,能够避免PS壳体和SS壳体之间公差不合适而无法紧密贴合,还能通过改变橡胶垫片的厚度调节合模间隙,方便安装生产。

进一步的,在步骤4中,每段阳模的长度为H2,0.8m≤H2≤1.2m。

这种设置便于对阳模进行修型、搬运和组装,提高了生产加工效率。

进一步的,在步骤6中,所述型腔和盖板边缘设置有防冒槽,所述防冒槽包括第一防冒槽和第二防冒槽,所述防冒槽用于防止发泡液发泡时泄露到阴模外部。

这种结构既便于排放阴模中的发泡气体,也能避免发泡泡沫泄露到阴模的外部。

进一步的,在步骤6中,所述防冒槽处型腔和盖板之间的间隙为H3,H3<1mm。

这种结构既能保证后缘合模芯材的尺寸精度,还便于排放阴模中的发泡气体。

进一步的,在步骤6中,所述盖板上设置有注胶口,所述注胶口用于向阴模中注入发泡液。

这种结构便于向阴模中注入发泡液。

进一步的,在步骤6中,根据阴模的体积计算发泡液的用量。

这种方法既能够有效的调控后缘合模芯材的密度,还能调节后缘合模芯材的重量和力学性能,控制叶片重量,实现后缘合模芯材的可设计调控。

进一步的,在步骤6中,所述型腔和盖板的厚度均为H4,H4>5cm。

这种设置能够确保型腔和盖板的强度,避免在发泡过程中变形,影响后缘合模芯材的质量。

进一步的,在步骤6中,所述型腔和盖板通过螺丝或F夹固定在一起。

这种设置便于组装生产,降低成本。

进一步的,所述型腔和盖板由玻璃钢制备而成。

这种设置能够提高型腔和盖板的强度,降低重量,便于搬运和生产制造。

相对于现有技术,本发明所述的风电叶片后缘合模芯材的制作方法具有以下优势:

1.操作简单,能够提高生产加工效率;

2.制备的后缘合模芯材尺寸精度高,能够提高产品质量和安装精度。

附图说明

图1为本发明实施例所述风电叶片的结构示意图;

图2为图1中A处的局部放大结构示意图;

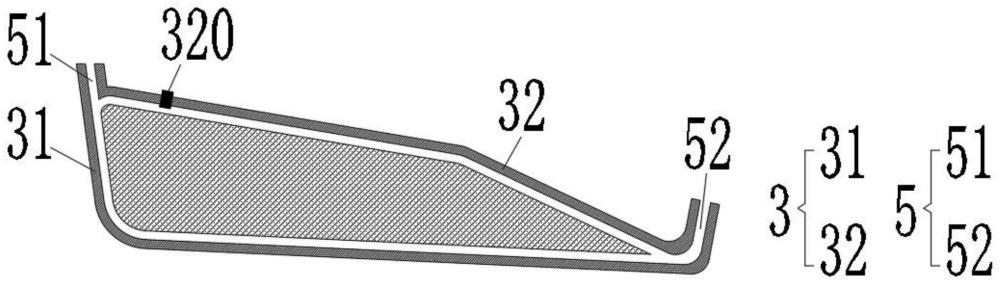

图3为实施例所述阴模的结构示意图。

附图标记说明:

11、PS壳体;12、SS壳体;2、包裹布;3、阴模;31、型腔;32、盖板;320、注胶口;4、后缘合模芯材;5、防冒槽;51、第一防冒槽;52、第二防冒槽;100、后缘粘接区域;200、胶粘剂。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

实施例1

如图1~3所示,一种风电叶片后缘合模芯材的制作方法,包括步骤:

步骤1:预制叶片的PS壳体11和SS壳体12,然后分别在PS壳体11和SS壳体12内部依次铺设脱模布、包裹布2并进行灌注固化;

步骤2:在SS壳体12的后缘合模芯材区域4涂覆胶粘剂200;

步骤3:在PS壳体11的后缘粘接区域100处设置橡胶垫片,将PS壳体11和SS壳体12对齐并挤压,待胶粘剂200固化后,得到后缘合模芯材4的阳模;

步骤4:将阳模切割为多段,然后对每段阳模的边缘进行修形,使阳模的外形尺寸符合设计要求;

步骤5:在阳模表面铺设玻纤织物,然后在玻纤织物上手糊或者真空灌注树脂,待树脂凝固后形成阴模3,所述阴模3包括型腔31和盖板32;

步骤6:在所述型腔31上盖上盖板32,所述型腔31和盖板32固定牢固后,向阴模3中注入发泡液进行发泡,待发泡液发泡完全,固化冷却后即可进行脱模,即获得所需的后缘合模芯材4;

其中PS为迎风面,SS为背风面。

本申请所述的风电叶片后缘合模芯材的制作方法,通过在叶片壳体内部涂覆胶黏剂200,压制出随形的后缘合模芯材的阳模,在阳模表面铺设玻纤织物和树脂制备出阴模3,向阴模3中注入发泡液即可制备出所需的后缘合模芯材4,这种方法操作简单,能够提高生产加工效率,且制备的后缘合模芯材4尺寸精度高,能够提高产品质量和安装精度。

作为本发明的一个较佳示例,在步骤2中,在PS壳体11的后缘粘接区域100涂覆过量的胶粘剂200。

具体的,这种方法能够确保压制的阳模尺寸精度,避免阳模的表面存在凹陷。

作为本发明的一个较佳示例,在步骤3中,橡胶垫片的厚度为H1,4.5mm≤H1≤5.5mm。

具体的,这种设置既能够预留出胶黏剂的涂覆厚度,在将后缘合模芯材4安装在壳体中时,能够避免PS壳体11和SS壳体12之间公差不合适而无法紧密贴合,还能通过改变橡胶垫片的厚度调节合模间隙,方便安装生产。

作为本发明的一个较佳示例,在步骤4中,每段阳模的长度为H2,0.8m≤H2≤1.2m。

具体的,这种设置便于对阳模进行修型、搬运和组装,提高了生产加工效率。

作为本发明的一个较佳示例,在步骤6中,所述型腔31和盖板32边缘设置有防冒槽5,所述防冒槽5包括第一防冒槽51和第二防冒槽52,所述防冒槽5用于防止发泡液发泡时泄露到阴模3外部。

具体的,这种结构既便于排放阴模3中的发泡气体,也能避免发泡泡沫泄露到阴模3的外部。

作为本发明的一个较佳示例,在步骤6中,所述防冒槽5处型腔31和盖板32之间的间隙为H3,H3<1mm。

具体的,这种结构既能保证后缘合模芯材4的尺寸精度,还便于排放阴模3中的发泡气体。

作为本发明的一个较佳示例,在步骤6中,所述盖板32上设置有注胶口320,所述注胶口320用于向阴模3中注入发泡液。

具体的,这种结构便于向阴模3中注入发泡液。

优选的,在注胶口320上设置有橡胶塞,用于封堵注胶口320,避免发泡泡沫从注胶口320泄露到阴模3外部。

作为本发明的一个较佳示例,在步骤6中,根据阴模3的体积计算发泡液的用量。

具体的,这种方法既能够有效的调控后缘合模芯材4的密度,还能调节后缘合模芯材4的重量和力学性能,控制叶片重量,实现后缘合模芯材4的可设计调控。

作为本发明的一个较佳示例,在步骤6中,所述型腔31和盖板32的厚度均为H4,H4>5cm。

具体的,这种设置能够确保型腔31和盖板32的强度,避免在发泡过程中变形,影响后缘合模芯材4的质量。

作为本发明的一个较佳示例,在步骤6中,所述型腔31和盖板32通过螺丝或F夹固定在一起。

具体的,这种设置便于组装生产,降低成本。

优选的,防冒槽5处设置有固定位,用于安装螺丝或F夹。

作为本发明的一个较佳示例,所述型腔31和盖板32由玻璃钢制备而成。

具体的,这种设置能够提高型腔31和盖板32的强度,降低重量,便于搬运和生产制造。

综上所述,本申请所述的风电叶片后缘合模芯材的制作方法具有以下优势:第一、通过在叶片壳体内部涂覆胶黏剂200,压制出随形的后缘合模芯材的阳模,在阳模表面铺设玻纤织物和树脂制备出阴模3,向阴模3中注入发泡液即可制备出所需的后缘合模芯材4,操作简单,能够提高生产加工效率,且制备的后缘合模芯材4尺寸精度高,能够提高产品质量和安装精度;第二、根据阴模3的体积计算发泡液的用量,既能够控制后缘合模芯材4的密度达到设计要求,还能节约成本;第三、通过在型腔31和盖板32边缘设置有防冒槽5,既便于排放阴模3中的发泡气体,提高后缘合模芯材4的制作精度,也能避免发泡泡沫泄露到阴模3的外部。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。