高光效深紫外发光二极管及其制备方法

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及一种发光二极管,特别涉及一种高光效深紫外发光二极管及其制备方法,属于半导体器件技术领域。

背景技术

III-V族氮化物半导体被称为第三代半导体材料,具有禁带宽度大、化学稳定性好、抗辐照性强等优点;其禁带宽度涵盖从深紫外、可见光、到近红外范围,可用于制作半导体发光器件,如发光二极管、激光二极管和超辐射发光二极管等。基于III-V族氮化物半导体的深紫外发光二极管具有节能环保、制作简单、体积小、重量轻、寿命长等优点,在杀菌消毒、水体净化、紫外光固化、植物光照以及珠宝鉴定等方面具有广阔的市场应用前景。

目前III-V族氮化物深紫外发光二极管器件在工艺制备时,由于Al组分大幅提升,p型及n型欧姆接触制备工艺难度大幅上升。现有深紫外发光二极管制备工艺一般为先台面刻蚀,暴露出n型AlGaN层,然后在n型AlGaN上制备n电极。为实现良好的n型欧姆接触,一般需要高温退火(大于800摄氏度),然而高温退火后电极的反射率大幅下降,且工艺兼容性变得很差。由于p型AlGaN材料欧姆接触制作困难,一般在会生长一层p-GaN用来做欧姆接触。p-GaN材料在深紫外波段吸收非常严重,严重制约器件的取光效率。另外,p型欧姆接触材料,可选的高反射材料也较少。金属铑(Rh)是其中的一种目前的可行p电极材料,但Rh在生产过程中存在成本高的问题,另一方面Rh在280nm波段反射率仅为70%左右。金属Al在深紫外波段的反射率可以高达90%以上,但金属Al非常难与p-AlGaN材料形成良好的欧姆接触,采用Al做p-AlGaN的欧姆接触电极会导致器件电压非常高。

传统n型高Al组分的AlGaInN欧姆接触制作困难,其解决方向主要包括:采用高温退火;采用低Al组分的AlGaInN(如GaN),然而这两种方案均存在深紫外光的吸收问题,取光效率低下。经研究发现,n型高Al组分的AlGaInN在大量增加n型掺杂的情况下(如1E20cm

发明内容

本发明的主要目的在于提供一种高光效深紫外发光二极管及其制备方法,以克服现有技术中的不足。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种高光效深紫外发光二极管,包括:

外延结构,所述外延结构包括沿指定方向依次设置的第一半导体层、有源层和第二半导体层,

第一欧姆接触层和第二欧姆接触层,所述第一欧姆接触层和第二欧姆接触层形成在所述外延结构的第一表面,所述第一欧姆接触层、第二欧姆接触层分别与所述第一半导体层、第二半导体层电性接触,且所述第一欧姆接触层与第二欧姆接触层彼此电性隔离;

第一电极和第二电极,所述第一电极设置在第一欧姆接触层上并与第一欧姆接触层形成欧姆接触;所述第二电极设置在第二欧姆接触层上并与第二欧姆接触层形成欧姆接触;

其中,所述第一半导体层、第一欧姆接触层、第二欧姆接触层为第一掺杂类型,所述第二半导体层为第二掺杂类型。

本发明实施例还提供了一种高光效深紫外发光二极管的制备方法,包括:

提供外延结构,所述外延结构包括沿指定方向依次设置的第一半导体层、有源层和第二半导体层;

在所述外延结构第一表面形成第一欧姆接触层、第二欧姆接触层,所述第一欧姆接触层、第二欧姆接触层分别与所述第一半导体层、第二半导体层电性接触,且所述第一欧姆接触层、第二欧姆接触层彼此电性隔离;

在第一欧姆接触层上形成第一电极、在第二欧姆接触层上形成第二电极;所述第一电极与所述第一欧姆接触层形成欧姆接触,所述第二电极与所述第二欧姆接触层形成欧姆接触;

其中,所述第一半导体层、第一欧姆接触层、第二欧姆接触层为第一掺杂类型,所述第二半导体层为第二掺杂类型。

与现有技术相比,本发明的优点包括:

本发明实施例提供的一种高光效深紫外发光二极管,采用重掺杂的欧姆接触层降低了p型与n型欧姆接触结构的制作难度,可以同时实现p型及n型电极的高反射率,大幅提高了器件的取光效率;

本发明实施例提供的一种高光效深紫外发光二极管,通过形成欧姆接触层,改变了现有深紫外发光二极管的制作工艺流程,大幅缩短了制作工艺步骤。

附图说明

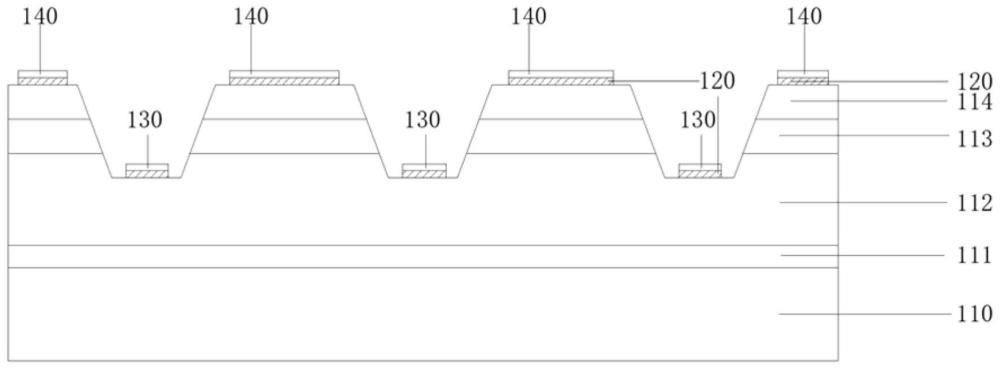

图1是本发明一典型实施案例中刻蚀形成台阶结构后的外延结构的结构示意图;

图2是本发明一典型实施案例中形成欧姆接触层的外延结构的结构示意图;

图3是本发明一典型实施案例中形成第一电极、第二电极的外延结构的结构示意图;

图4是本发明一典型实施案例中对欧姆接触层进行刻蚀处理后的外延结构的结构示意图;

图5是本发明一典型实施案例中对欧姆接触层进行离子注入后的外延结构的结构示意图;

图6是本发明一典型实施案例中形成掩膜层后的外延结构的结构示意图;

图7是本发明一典型实施案例中选区形成欧姆接触层的外延结构的结构示意图;

图8是本发明一典型实施案例中形成绝缘层后的外延结构的结构示意图;

图9是本发明一典型实施案例中形成键合基板后的外延结构的结构示意图;

图10是本发明一典型实施案例中对第一半导体层进行图形化处理后的外延结构的结构示意图;

图11是本发明一典型实施案例中形成的一种垂直结构的高光效深紫外发光二极管的结构示意图。

具体实施方式

鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

经本案发明人研究发现,p型掺杂的第二半导体层生长后,在外延炉外进行退火,激活p型掺杂的第二半导体层,再进行n型掺杂的、高Al组分的AlGaInN欧姆接触层的二次生长,可以避免Mg等p型掺杂剂扩散到n-AlGaInN欧姆接触层,同时,可以有效的对p型掺杂的第二半导体层进行激活,且不受外延生长条件限制。

本发明实施例提供的一种高光效深紫外发光二极管,在制作过程中,先经过台面刻蚀后,暴露出n型掺杂的第一半导体层(掺杂浓度可以是5E18cm

本发明实施例提供了一种高光效深紫外发光二极管,包括:

外延结构,所述外延结构包括沿指定方向依次设置的第一半导体层、有源层和第二半导体层,

第一欧姆接触层和第二欧姆接触层,所述第一欧姆接触层和第二欧姆接触层形成在所述外延结构的第一表面,所述第一欧姆接触层、第二欧姆接触层分别与所述第一半导体层、第二半导体层电性接触,且所述第一欧姆接触层与第二欧姆接触层彼此电性隔离;

第一电极和第二电极,所述第一电极设置在第一欧姆接触层上并与第一欧姆接触层形成欧姆接触;所述第二电极设置在第二欧姆接触层上并与第二欧姆接触层形成欧姆接触;

其中,所述第一半导体层、第一欧姆接触层、第二欧姆接触层为第一掺杂类型,所述第二半导体层为第二掺杂类型。

在一些较为具体的实施方案中,所述外延结构的第一表面形成有台阶结构,所述台阶结构具有沿指定方向依次分布的第一台阶面和第二台阶面,所述第一台阶面由暴露在外的第一半导体层表面形成,所述第二台阶面由第二半导体层表面形成,所述第一欧姆接触层形成在第一台阶面上,所述第二欧姆接触层形成在第二台阶面上。

在一些较为具体的实施方案中,所述台阶结构还包括位于所述第一台阶面和第二台阶面之间的台阶侧面,所述台阶侧面与所述第一台阶面所呈夹角为100-160°。

在一些较为具体的实施方案中,所述第一欧姆接触层的掺杂浓度大于所述第一半导体层的掺杂浓度。

在一些较为具体的实施方案中,所述第一欧姆接触层的材质包括In

在一些较为具体的实施方案中,所述x的取值为0-0.1,y的取值为0.25-1。

在一些较为具体的实施方案中,所述第一欧姆接触层的掺杂浓度为1E19-5E20cm

在一些较为具体的实施方案中,所述第二欧姆接触层的材质包括In

在一些较为具体的实施方案中,所述x的取值为0-0.1,y的取值为0.25-1。

在一些较为具体的实施方案中,所述第二欧姆接触层的掺杂浓度为1E19-5E20cm

在一些较为具体的实施方案中,所述的高光效深紫外发光二极管还包括:

绝缘层,所述绝缘层形成在所述外延结构的第一表面、第一电极和第二电极上,且所述绝缘层上形成有暴露所述第一电极的第一窗口;

基板,所述基板与所述第一电极电连接;

引线焊盘,所述引线焊盘与所述第二电极电连接。

在一些较为具体的实施方案中,所述外延结构的第二表面还形成有用于改善的出光的图形,其中,所述第二表面与所述第一表面背对设置。

在一些较为具体的实施方案中,所述绝缘层的材质包括SiO

在一些较为具体的实施方案中,所述外延结构的第二表面还形成有钝化层。

在一些较为具体的实施方案中,所述钝化层的材质包括SiO

在一些较为具体的实施方案中,所述第一掺杂类型为n型,所述第二掺杂类型为p型。

在一些较为具体的实施方案中,所述第一半导体层和第二半导体层的材质均包括III-V族化合物。

本发明实施例还提供了一种高光效深紫外发光二极管的制备方法,包括:

提供外延结构,所述外延结构包括沿指定方向依次设置的第一半导体层、有源层和第二半导体层;

在所述外延结构第一表面形成第一欧姆接触层、第二欧姆接触层,所述第一欧姆接触层、第二欧姆接触层分别与所述第一半导体层、第二半导体层电性接触,且所述第一欧姆接触层与第二欧姆接触层彼此电性隔离;

在第一欧姆接触层上形成第一电极、在第二欧姆接触层上形成第二电极;所述第一电极与所述第一欧姆接触层形成欧姆接触,所述第二电极与所述第二欧姆接触层形成欧姆接触;

其中,所述第一半导体层、第一欧姆接触层、第二欧姆接触层为第一掺杂类型,所述第二半导体层为第二掺杂类型。

在一些较为具体的实施方案中,所述的制备方法包括:除去位于所述外延结构的第一表面选定区域的第二半导体层和有源层,从而形成台阶结构,所述台阶结构具有沿指定方向依次分布的第一台阶面和第二台阶面,所述第一台阶面由暴露在外的第一半导体层表面形成,所述第二台阶面由第二半导体层表面形成;

分别在所述第一台阶面、第二台阶面上形成第一欧姆接触层、第二欧姆接触层,且使所述第一欧姆接触层与第二欧姆接触层彼此电性隔离。

在一些较为具体的实施方案中,所述台阶结构还包括位于所述第一台阶面和第二台阶面之间的台阶侧面,所述台阶侧面与所述第一台阶面所呈夹角为100-160°。

在一些较为具体的实施方案中,所述的制备方法包括:除去位于选定区域的第二半导体层、有源层和部分第一半导体层,从而形成所述台阶结构。

在一些较为具体的实施方案中,所述的制备方法包括:

在用选区沉积的方式分别在所述第一半导体层、第二半导体层上生长形成第一欧姆接触层、第二欧姆接触层;

或者,在所述外延结构的第一表面形成欧姆接触层,之后除去位于指定区域之外的欧姆接触层,余留在该指定区域的欧姆接触层分别形成对应第一半导体层、第二半导体层的第一欧姆接触层、第二欧姆接触层;

或者,在所述外延结构的第一表面形成欧姆接触层,之后对位于指定区域之外的欧姆接触层进行绝缘处理,位于该指定区域的欧姆接触层分别形成对应第一半导体层、第二半导体层的第一欧姆接触层、第二欧姆接触层。

在一些较为具体的实施方案中,所述第一欧姆接触层的掺杂浓度大于所述第一半导体层的掺杂浓度。

在一些较为具体的实施方案中,所述第一欧姆接触层的材质包括In

在一些较为具体的实施方案中,所述x的取值为0-0.1,y的取值为0.25-1。在一些较为具体的实施方案中,所述第一欧姆接触层的掺杂浓度为1E19-5E20cm

优选的,所述第二欧姆接触层的材质包括In

在一些较为具体的实施方案中,所述x的取值为0-0.1,y的取值为0.25-1。

在一些较为具体的实施方案中,所述第二欧姆接触层的掺杂浓度为1E19-5E20cm

在一些较为具体的实施方案中,所述的制备方法还包括:先于500-1000℃、空气或氮气气氛条件下对所述第二半导体层进行退火激活处理30-1800s时间,之后再于所述第二半导体层上形成所述的欧姆接触层

在一些较为具体的实施方案中,所述的制备方法还包括:

在所述外延结构的第一表面形成绝缘层,且使所述绝缘层覆盖所述第二电极;

在所述绝缘层上形成基板,且使所述基板与所述第一电极电连接;

在所述外延结构的第二表面形成暴露所述第二电极的第二窗口,在所述第二窗口处形成引线焊盘,且使所述引线焊盘与所述第二电极电连接,其中,所述第二表面与第一表面背对设置。

在一些较为具体的实施方案中,所述绝缘层的材质包括SiO

在一些较为具体的实施方案中,所述的制备方法还包括:对所述外延结构的第二表面进行图形化处理。

在一些较为具体的实施方案中,所述的制备方法还包括:在所述外延结构的第二表面形成钝化层。

在一些较为具体的实施方案中,所述钝化层的材质包括SiO

在一些较为具体的实施方案中,所述第一掺杂类型为n型,所述第二掺杂类型为p型。

在一些较为具体的实施方案中,所述第一半导体层和第二半导体层的材质均包括III-V族化合物。

如下将结合附图对该技术方案、其实施过程及原理等作进一步的解释说明,除非特别说明的之外,本发明实施例中所采用的外延生长、刻蚀、绝缘处理等工艺以及其采用的设备均可以是本领域技术人员已知的工艺和设备,在此不对其具体的工艺参数条件等作具体的限定,本领域技术人员可以根据具体情形以及本领域技术人员已知的工艺参数条件等实现。

在一些较为具体的实施方案中,请参阅图1-图4,一种高光效深紫外发光二极管的制备方法,可以包括如下步骤:

1)在衬底110上依次外延生长缓冲层111、第一半导体层112、有源层113和第二半导体层114,从而形成外延结构;

所述衬底110的材质可以是蓝宝石(Al

2)刻蚀除去位于所述外延结构第一表面选定区域的第二半导体层114、有源层113及部分第一半导体层112,从而形成台阶结构,所述台阶结构包括形成在第二半导体层114表面的第二台阶面、形成在暴露在外的第一半导体层112表面的第一台阶面以及形成在第一台阶面和第二台阶面之间的台阶侧面;

刻蚀的方法可以是感应耦合等离子体刻蚀(ICP)、离子束刻蚀(IBE)、反应离子刻蚀(RIE)、原子层刻蚀(ALE)等;

3)采用金属有机化学气相沉积法(MOCVD)、化学气相沉积法(CVD)、分子束外延(MBE)、氢化物气相外延(HVPE)、溅射、离子辅助沉积(IAD)、脉冲激光沉积(PLD)等方法,在第一台阶面和第二台阶面上沉积形成n型In

需要说明的是,位于第一台阶面且与第一半导体层电性接触的欧姆接触层为第一欧姆接触层,位于第二台阶面且与第二半导体层电性接触的欧姆接触层为第二欧姆接触层,且所述第一欧姆接触层与第二欧姆接触层彼此电性隔离;

通过调节x及y的比例,可以使欧姆接触层120实现对有源层113发出的光具有高透过率,所述欧姆接触层120的n型掺杂剂可以是诸如Si、Ge、Sn、Se和Te等,为实现良好的欧姆接触,所述欧姆接触层120需要重掺杂,且所述欧姆接触层120的掺杂浓度大于所述第一半导体层的掺杂浓度,优选的,所述欧姆接触层120的掺杂浓度为1E19-5E20cm

4)在重掺杂的n型欧姆接触层120上分别形成深紫外高反射第一电极130及第二电极140,所述第一电极130形成在位于第一半导体层112上的欧姆接触层120(即第一欧姆接触层)上,所述第二电极140形成在位于第二半导体层114上的欧姆接触层120(即第二欧姆接触层)上;

所述第一电极130和第二电极140可以在深紫外波段实现高反射,即所述第一电极130和第二电极140采用深紫外波段高反射材料;例如,所述第一电极130和第二电极140的材质可以是Ag、Ni、Cr、Ti、Al、Rh、Pd、Ir、Sn、In、Ru、Mg、Zn、Pt、Mo、ITO等材料的一种或者两种以上的组合;需要说明的是,所述第一电极130及第二电极140可以同时制备,也可以分开制备;另外,第一电极130及第二电极140的材质可以相同,也可以是不同的;

由于第一电极130和第二电极140均采深紫外波段高反射材料,从而使得器件整体可以获得非常高的反射率,大大提高取光效率。

在本实施例中,为消除欧姆接触层沉积引起的漏电,所述欧姆接触层可以采用如下三种制作方法形成:a、在外延结构第一表面整面沉积形成欧姆接触层,之后刻蚀除去位于台阶侧面以及第一台阶面、第二台阶面靠近台阶侧面区域的部分欧姆接触层,使位于第一台阶面、第二台阶面上的欧姆接触层相互隔离,从而避免欧姆接触层引起漏电;b、在外延结构第一表面整面沉积形成欧姆接触层,之后通过离子注入的方法,对位于台阶侧面以及第一台阶面、第二台阶面靠近台阶侧面区域的部分欧姆接触层进行绝缘处理,使位于第一台阶面、第二台阶面上的欧姆接触层电性隔离,从而避免欧姆接触层引起漏电;c、在台阶侧面以及第一台阶面、第二台阶面靠近台阶侧面区域覆设掩膜,直接采用选区沉积的方式在第一台阶面、第二台阶面上形成欧姆接触层。

需要说明的是,对位于台阶侧面以及第一台阶面、第二台阶面靠近台阶侧面区域的部分欧姆接触层进行绝缘处理或刻蚀的步骤可以在形成第一电极130、第二电极140之前或之后进行。

本发明实施例制备形成的高光效深紫外发光二极管可用于垂直结构及倒装结构等需要高反射p型及n型的深紫外发光二极管器件。如下将结合具体实施案例对该技术方案、其实施过程及原理等作进一步的解释说明。

实施例1:整面沉积欧姆接触层,刻蚀台面侧壁欧姆接触层消除漏电:

一种高光效深紫外发光二极管的制备方法,包括如下步骤:

1)在衬底110上依次形成缓冲层111、第一半导体层112、有源层113、第二半导体层114,从而形成外延结构;

所述衬底110的材质可以是蓝宝石(Al

可选的,还可以在有源层113与第二半导体层114之间生长电子阻挡层(EBL),所述电子阻挡层可以减少第一半导体层112的电子注入到第二半导体层114中,所述电子阻挡层在图中未示出;

所述第一半导体层112可以是III-V族化合物半导体,并且可以被掺杂有第一掺杂剂,例如,所述第一半导体层112为In

所述有源层113可以设置在第一半导体层112和第二半导体层114之间,所述有源层113是通过第一半导体层112注入的电子(或空穴)和通过第二半导体层114注入的空穴(或电子)相遇的层,所述有源层113随着电子和空穴的复合可以产生深紫外光,该深紫外光的波长为200-340nm;

所述有源层113包括阱层和势垒层以及单阱结构、多阱结构、单量子阱结构、多量子阱(MQW)结构、量子点结构、量子线结构中的任意一种,当然,所述有源层113的结构不限于此;

所述第二半导体层114形成在有源层113上,所述第二半导体层114为III-V族化合物半导体,以及,所述第二半导体层114可以被第二掺杂剂掺杂,例如,所述第二半导体层114为In

2)如图1所示,采用刻蚀的方法除去位于所述外延结构第一表面的多个选定区域的第二半导体层114、有源层113及部分第一半导体层112,形成台阶结构,所述台阶结构包括形成的第二半导体层114上的第二台阶面、形成在第一半导体层112上的第一台阶面以及形成在第一台阶面和第二台阶面之间的台阶侧面;

所述刻蚀的方法可以为感应耦合等离子体刻蚀(ICP)、离子束刻蚀(IBE)、反应离子刻蚀(RIE)、原子层刻蚀(ALE)等,所述刻蚀的角度可为20-80°,即所述台阶侧面与第一台阶面或第二台阶面所呈夹角为100-160°;其中,所述台阶侧面(亦可理解为侧壁)倾斜可以改善出光效果,同时,还可以利于对器件p层(即第二半导体层)与n层(即第一半导体层)侧壁绝缘,提升生产良率;刻蚀后可采用湿法处理或者高温处理的方式去除刻蚀损伤,改善欧姆接触层120生长前的表面状态;

3)如图2所示,在刻蚀后的外延结构的第一表面整面形成欧姆接触层120,所述欧姆接触层120的材质优选为n型In

形成所述欧姆接触层120的方法可以是金属有机化学气相沉积法(MOCVD)、分子束外延(MBE)、氢化物气相外延(HVPE)、溅射、离子辅助沉积(IAD)、脉冲激光沉积(PLD)等,所述欧姆接触层120对有源层113发出的深紫外光(200-340nm)具有高透过率,尤其是对波长为310nm、275nm、265nm、254nm、222nm的深紫外光;

所述欧姆接触层120所含掺杂剂为Si、Ge、Sn、Se和Te等n型掺杂剂,所述欧姆接触层120的掺杂浓度为1E19-5E20cm

4)如图3所示,分别在位于第一台阶面、第二台阶面上的欧姆接触层120上的指定区域形成第一电极130及第二电极140,所述第一电极130和第二电极140均采深紫外波段高反射材料,例如,所述第一电极130和第二电极140的材质可以是Ag、Ni、Cr、Ti、Al、Rh、Pd、Ir、Sn、In、Ru、Mg、Zn、Pt、Mo、ITO中的任意一种或两种以上的组合;

为简化工艺,所述第一电极130和第二电极140可以采用相同的材料一次制作形成,也可以采用不同的材料分别制作形成;

5)如图4所示,为消除欧姆接触层120带来的漏电问题,除去覆盖在台阶侧面、靠近台阶侧面的欧姆接触层120,以使第一半导体112、有源层113及第二半导体114的侧壁不被欧姆接触层120电连通而引起漏电;

为简化工艺,可以直接利用第一电极130和第二电极140作为掩膜,除去部分所述的欧姆接触层120;也可以通过光刻等工艺额外制作刻蚀掩膜;例如,可以通过ICP、IBE、RIE、ALE等方法刻蚀除去部分的欧姆接触层120;另外,该刻蚀处理的步骤也可以在形成第一电极130和第二电极140之前进行,刻蚀后欧姆接触层120后可以对刻蚀区域进行损伤修复处理以减少漏电,损伤修复处理可以是退火、湿法处理等,这些损伤修复处理可以采用本领域技术人员已知的工艺进行;

为进一步方便应用,在图4示出的深紫外发光二极管的基础上制备垂直结构或者倒装结构深紫外发光二极管,本发明提供的制备方法可适用于所有需要高反射p型及n型深紫外发光二极管器件。

实施例2:整面沉积欧姆接触层,离子注入绝缘台面侧壁欧姆接触层消除漏电:

一种高光效深紫外发光二极管的制备方法,包括如下步骤:

1)在衬底110上依次形成缓冲层111、第一半导体层112、有源层113、第二半导体层114,从而形成外延结构;

所述衬底110的材质可以是蓝宝石(Al

可选的,还可以在有源层113与第二半导体层114之间生长电子阻挡层(EBL),所述电子阻挡层可以减少第一半导体层112的电子注入到第二半导体层114中,所述电子阻挡层在图中未示出;

所述第一半导体层112可以是III-V族化合物半导体,并且可以被掺杂有第一掺杂剂,例如,所述第一半导体层112为In

所述有源层113可以设置在第一半导体层112和第二半导体层114之间,所述有源层113是通过第一半导体层112注入的电子(或空穴)和通过第二半导体层114注入的空穴(或电子)相遇的层,所述有源层113随着电子和空穴的复合可以产生深紫外光,该深紫外光的波长为200-340nm;

所述有源层113包括阱层和势垒层以及单阱结构、多阱结构、单量子阱结构、多量子阱(MQW)结构、量子点结构、量子线结构中的任意一种,当然,所述有源层113的结构不限于此;

所述第二半导体层114形成在有源层113上,所述第二半导体层114为III-V族化合物半导体,以及,所述第二半导体层114可以被第二掺杂剂掺杂,例如,所述第二半导体层114为In

2)如图1所示,采用刻蚀的方法除去位于所述外延结构第一表面的多个选定区域的第二半导体层114、有源层113及部分第一半导体层112,形成台阶结构,所述台阶结构包括形成的第二半导体层114上的第二台阶面、形成在第一半导体层112上的第一台阶面以及形成在第一台阶面和第二台阶面之间的台阶侧面;

所述刻蚀的方法可以为感应耦合等离子体刻蚀(ICP)、离子束刻蚀(IBE)、反应离子刻蚀(RIE)、原子层刻蚀(ALE)等,所述刻蚀的角度可为20-80°,即所述台阶侧面与第一台阶面或第二台阶面所呈夹角为100-160°;其中,所述台阶侧面(亦可理解为侧壁)倾斜可以改善出光效果,同时,还可以利于对器件p层(即第二半导体层)与n层(即第一半导体层)侧壁绝缘,提升生产良率;刻蚀后可采用湿法处理或者高温处理的方式去除刻蚀损伤,改善欧姆接触层120生长前的表面状态;

3)如图2所示,在刻蚀后的外延结构的第一表面整面形成欧姆接触层120,所述欧姆接触层120的材质优选为n型In

形成所述欧姆接触层120的方法可以是金属有机化学气相沉积法(MOCVD)、分子束外延(MBE)、氢化物气相外延(HVPE)、溅射、离子辅助沉积(IAD)、脉冲激光沉积(PLD)等,所述欧姆接触层120对有源层113发出的深紫外光(200-340nm)具有高透过率,尤其是对波长为310nm、275nm、265nm、254nm、222nm的深紫外光;

所述欧姆接触层120所含掺杂剂为Si、Ge、Sn、Se和Te等n型掺杂剂,所述欧姆接触层120的掺杂浓度为1E19-5E20cm

4)如图3所示,分别在位于第一台阶面、第二台阶面上的欧姆接触层120上的指定区域形成第一电极130及第二电极140,所述第一电极130和第二电极140均采深紫外波段高反射材料,例如,所述第一电极130和第二电极140的材质可以是Ag、Ni、Cr、Ti、Al、Rh、Pd、Ir、Sn、In、Ru、Mg、Zn、Pt、Mo、ITO中的任意一种或两种以上的组合;

为简化工艺,所述第一电极130和第二电极140可以采用相同的材料一次制作形成,也可以采用不同的材料分别制作形成;

5)如图5所示,为消除欧姆接触层120带来的漏电问题,对覆盖在台阶侧面、靠近台阶侧面的部分欧姆接触层120进行离子注入处理,离子注入的原子可以是F、N、Ar等,离子注入后的离子注入区域125的欧姆接触层电绝缘,从而使第一半导体112、有源层113及第二半导体114的侧壁不被欧姆接触层120电连通而引起漏电;

为简化工艺,在进行离子注入处理时,可以直接利用第一电极130和第二电极140作为掩膜,或者,通过光刻等工艺在对应第一电极、第二电极的区域制作刻蚀掩膜;另外,该离子注入处理的步骤也可以在形成第一电极130和第二电极140之前进行;以及,在对欧姆接触层进行离子注入后可进行损伤修复处理,所述损伤修复处理可以是退火等;需要说明的是,本发明实施例中的离子注入、退火修复处理的具体工艺参数和采用的设备均可以采用本领域技术人员已知的,在此不对其作具体的限定;

为进一步方便应用,在图5示出的深紫外发光二极管的基础上制备垂直结构或者倒装结构深紫外发光二极管,本发明提供的制备方法可适用于所有需要高反射p型及n型深紫外发光二极管器件。

实施例3:选区沉积欧姆接触层制备高效深紫外发光二极管

一种高光效深紫外发光二极管的制备方法,包括如下步骤:

1)在衬底110上依次形成缓冲层111、第一半导体层112、有源层113、第二半导体层114,从而形成外延结构;

所述衬底110的材质可以是蓝宝石(Al

可选的,还可以在有源层113与第二半导体层114之间生长电子阻挡层(EBL),所述电子阻挡层可以减少第一半导体层112的电子注入到第二半导体层114中,所述电子阻挡层在图中未示出;

所述第一半导体层112可以是III-V族化合物半导体,并且可以被掺杂有第一掺杂剂,例如,所述第一半导体层112为In

所述有源层113可以设置在第一半导体层112和第二半导体层114之间,所述有源层113是通过第一半导体层112注入的电子(或空穴)和通过第二半导体层114注入的空穴(或电子)相遇的层,所述有源层113随着电子和空穴的复合可以产生深紫外光,该深紫外光的波长为200-340nm;

所述有源层113包括阱层和势垒层以及单阱结构、多阱结构、单量子阱结构、多量子阱(MQW)结构、量子点结构、量子线结构中的任意一种,当然,所述有源层113的结构不限于此;

所述第二半导体层114形成在有源层113上,所述第二半导体层114为III-V族化合物半导体,以及,所述第二半导体层114可以被第二掺杂剂掺杂,例如,所述第二半导体层114为In

2)如图1所示,采用刻蚀的方法除去位于所述外延结构第一表面的多个选定区域的第二半导体层114、有源层113及部分第一半导体层112,形成台阶结构,所述台阶结构包括形成的第二半导体层114上的第二台阶面、形成在第一半导体层112上的第一台阶面以及形成在第一台阶面和第二台阶面之间的台阶侧面;

所述刻蚀的方法可以为感应耦合等离子体刻蚀(ICP)、离子束刻蚀(IBE)、反应离子刻蚀(RIE)、原子层刻蚀(ALE)等,所述刻蚀的角度可为20-80°,即所述台阶侧面与第一台阶面或第二台阶面所呈夹角为100-160°;其中,所述台阶侧面(亦可理解为侧壁)倾斜可以改善出光效果,同时,还可以利于对器件p层(即第二半导体层)与n层(即第一半导体层)侧壁绝缘,提升生产良率;刻蚀后可采用湿法处理或者高温处理的方式去除刻蚀损伤,改善欧姆接触层120生长前的表面状态;

3)如图6和图7所示,在刻蚀后的外延结构第一表面除第一台阶面、第二台阶面之外的区域形成掩膜层121,所述掩膜层121的材质可以是SiO

在掩膜层121的辅助作用下,在未被掩膜层121覆盖的第一台阶面、第二台阶面上选区形成欧姆接触层120,所述欧姆接触层120的材质优选为n型In

形成所述欧姆接触层120的方法可以是金属有机化学气相沉积法(MOCVD)、分子束外延(MBE)、氢化物气相外延(HVPE)、溅射、离子辅助沉积(IAD)、脉冲激光沉积(PLD)等,所述欧姆接触层120对有源层113发出的深紫外光(200-340nm)具有高透过率,尤其是对波长为310nm、275nm、265nm、254nm、222nm的深紫外光;

所述欧姆接触层120所含掺杂剂为Si、Ge、Sn、Se和Te等n型掺杂剂,所述欧姆接触层120的掺杂浓度为1E19-5E20cm

4)除去所述掩膜层121,并分别在对应于第一台阶面、第二台阶面上的欧姆接触层120上形成第一电极130、第二电极140,

所述第一电极130和第二电极140均采深紫外波段高反射材料,例如,所述第一电极130和第二电极140的材质可以是Ag、Ni、Cr、Ti、Al、Rh、Pd、Ir、Sn、In、Ru、Mg、Zn、Pt、Mo、ITO中的任意一种或两种以上的组合;

为简化工艺,所述第一电极130和第二电极140可以采用相同的材料一次制作形成,也可以采用不同的材料分别制作形成。

实施例4:垂直结构深紫外发光二极管

一种垂直结构深紫外发光二极管的制备方法,包括如下步骤:

本实施例中的垂直结构或者倒装结构深紫外发光二极管的制备时在实施例1、实施例2或实施例3的基础上进行的,下面对垂直结构发光二极管工艺展开讲述,当然,本发明还可以用于包含倒装结构在内的其他需要高反射p型及n型深紫外发光二极管器件;

如图8所示,在外延结构的第一表面形成绝缘层150,所述绝缘层150覆盖第一电极130、第二电极140及暴露的外延结构(包括台面侧面),除去与第一电极130对应区域的绝缘层150,以形成暴露第一电极130的窗口;

所述绝缘层150的材质可以为SiO

如图9所示,在所述外延结构的第一表面形成键合阻挡层及键合金属160,所述键合阻挡层及键合金属160与第一电极130电连接,并通过键合工艺使所述外延结构与基板170键合,所述第一电极130与基板170经键合阻挡层及键合金属160电连接;

所述键合阻挡层及键合金属160的材质可以是AuSn、AgSn、CuSn、AuIn、NiSn、AuAu、AuSi、AlGe等,所述基板170的材质可以为Si、Ge、Cu、Mo、SiC、GaN、GaAs、MoCu合金等材料;

如图10所示,除去所述衬底110,除去衬底110的方式可以是激光剥离、机械研磨、化学腐蚀、干法刻蚀等;对暴露的缓冲层111或第一半导体层112表面进行图形化处理,以改善出光;所述图形化处理的方式可以为湿法处理、干法刻蚀等,缓冲层111或第一半导体层112表面形成的图形可为圆柱形、圆椎形或者其它不规则图形;

为减少缓冲层111对有源层113产生的光吸收,可以在图形化处理前可以对缓冲层111进行减薄处理,甚至完全去除;

如图11所示,在图形化处理后的缓冲层111或第一半导体层112表面形成钝化层190,以对器件结构表面及侧壁进行钝化,减少器件的漏电,所述钝化层190的材质可以为SiO

在外延结构的第二表面形成暴露所述第二电极140的第二窗口,在所述第二窗口处形成引线焊盘180,且使所述引线焊盘180与所述第二电极140电连接,其中,所述第二表面与第一表面背对设置;可选的,可以先在暴露的第二电极140上形成导电金属,该导电金属是非必要的(未在图中示出),再形成所述引线焊盘180;

第二电极电流通过引线焊盘180注入到第二电极140,第一电极电流通过基板170注入到第一电极130,从而实现器件发光,在第一电极130和第二电极140的高反射率作用下,获得高取光效率,大幅提升器件性能。

本发明实施例提供的一种高光效深紫外发光二极管,通过台面刻蚀暴露出第一半导体层,然后在第二半导体层及暴露的第一半导体层上形成对深紫外光具有高透过率的n型欧姆接触层,为确保n电极(即第一电极)及p电极(即第二电极)均可较为容易实现欧姆接触,n型欧姆接触层重掺杂(1E19-5E20cm

本发明实施例提供的一种高光效深紫外发光二极管,可以以相同的材料同时制作形成p电极和n电极,相比传统深紫外发光二极管工艺大幅缩减,且电极的制备过程无高温,工艺兼容性大幅提升,大幅降低了生产成本。

本发明实施例提供的一种高光效深紫外发光二极管,在台面刻蚀后沉积重掺杂的、高Al组分的AlGaInN欧姆接触层,可以在实现n区和p区高反射的同时大幅降低器件的工作电压。

本发明实施例提供的一种高光效深紫外发光二极管,采用重掺杂的欧姆接触层降低了p型与n型欧姆接触结构的制作难度,可以同时实现p型及n型电极的高反射率,大幅提高器件的取光效率。

本发明实施例提供的一种高光效深紫外发光二极管,通过形成欧姆接触层,改变了现有深紫外发光二极管的制作工艺流程,大幅缩短了制作工艺步骤。

应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。