一种利用废旧锂离子电池炭渣制备多孔石墨的方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及一种利用废旧锂离子电池炭渣制备多孔石墨的方法,属于工业危废的资源化回收利用领域。

背景技术

随着新能源占据着越来越多的市场,锂离子电池在汽车、电池产品等行业的需求量不断增加,然而,伴随而来的报废电池的数量也在呈指数增长。此外,废电池中的石墨目前通过堆积掩埋或焚烧的方式去处理,这种处理方式增加了对环境的污染。此外,迫于碳材料石墨化的要求过高,目前市场对于石墨资源处于供不应求的现状,因此,废石墨具有较高的石墨化程度,并且其中含有很多有有价金属元素,对废旧锂离子电池中的石墨进行回收与再利用是一个重要途径。

目前,废旧锂离子电池回收的焦点主要集中在正极材料中有价金属元素的回收,而对于石墨负极材料的回收与利用方法甚少。这主要是由于锂离子电池的主流回收方法所导致的,第一种是火法工艺,在这种回收工艺中炭主要作为还原剂,几乎没有剩余。第二种方法是湿法浸出工艺,在前序的处理过程中会经历机械破碎步骤制备成正负极混合粉料后进入湿法流程,经过有价金属的浸出提取工艺后所剩余的渣料(即本发明所述的废旧锂离子电池含炭废渣)是以石墨为主,多种金属、非金属及杂质的复杂混合体系,造成废旧锂离子电池含炭废渣的处理难度大、经济效益低、可再利用性差,因此许多企业采取堆积填埋等方式处理,对环境造成了严重的污染。因此,对于废旧锂离子电池负极难以经济化高效回收再利用这一业内难题,研究人员进行了一系列的实验探索。

萧厚桂等人对废旧锂离子电池的石墨负极进行了提纯回收和再利用的研究,通过酸浸对石墨负极的杂质和结构进行处理,在0.8M过硫酸铵溶液中,用固液比为60g/L,在80℃的温度下浸出1h后,废石墨中的锂、铁、铝杂质的浸出率均达到98%以上,并且得到的回收石墨的缺陷减少,其石墨化程度与商用石墨的接近;之后又通过氧化插层的方法将回收石墨制备成膨胀石墨,向1g回收石墨分别加入4ml浓磷酸、12ml浓硫酸以及1g高锰酸钾,搅拌反应1h,液固分离后,将石墨放入900℃马弗炉中15s得膨胀石墨,在氧化膨胀后,石墨中铜、锂等杂质的含量减少到0.1ppm以下,膨胀石墨的层间距增加了0.054nm,然而在回收利用的过程中也产生了大量的酸性废水,不过这套流程还是为废石墨的回收再生提供了一条具有前景的道路(萧厚桂.废旧锂离子电池石墨负极的回收再利用[D].中南大学,2022)。

中国发明专利说明书CN115353100A公开了一种废旧电池阴极石墨回收及利用方法,将废旧锂离子电池依次经过破碎、研磨过筛得到废石墨,在通过酸浸除杂、固液分离,使用去离子水洗至中性,干杂得到纯化石墨,再将纯化石墨与高锰酸钾、硝酸钠、浓硫酸混合反应制备得到氧化石墨烯,然后将氧化石墨烯经过金属盐的沉淀负载和高温焙烧得到负载多金属氧化物的石墨烯。

中国发明专利说明书CN110589812A公开了一种利用废旧动力电池回收石墨负极材料制备多孔石墨烯的方法。将由废电池拆解得到的负极片加水超声处理后烘干得到石墨负极材料,在惰性气体和水蒸气中加热制备得多孔状石墨材料,再将硫酸与磷酸的混合溶液加入多孔石墨与高锰酸钾,并在加热过程中加入过氧化氢制得多孔石墨烯,经过加热后得到多孔石墨烯。

中国发明专利说明书CN114890414A公开了一种废旧电池中石墨材料的回收利用方法,将废石墨经过酸浸、洗涤、干燥后,浸入在金属盐溶液中、干燥,再浸入在碱溶液中,洗涤干燥,再置于有机碳溶液中水热反应,制成双层包覆的石墨材料A,烧结后得到双层包覆的石墨材料B,酸性后得到多孔C包覆的是膜材料。

多孔石墨是一种由石墨中的孔洞在内部相互连通而成的一种石墨材料。多孔石墨有着较大的比表面积、较小的粒径,常常应用于制备吸附材料、催化剂载体、锂离子电池快充负极、超级电容器等,研究其制备方法具有重要意义。

发明内容

针对现有技术的不足,本发明提供一种利用废旧锂离子电池炭渣制备多孔石墨的方法。

为了解决上述技术问题,本发明的技术方案如下:

一种利用废旧锂离子电池炭渣制备多孔石墨的方法,包括如下步骤:

S1、将待处理的废旧锂离子电池废炭渣干燥、破碎、筛分,获得细炭渣;

S2、将所述细炭渣与氟化钙、浓硫酸按100g:1-15g:10-150mL的比例混合均匀,获得浆料;

其中,氟化钙的添加量为细炭渣的1-10wt%,

S3、将所述浆料于230-300℃保温0.5-4h,获得烧结炭渣和烟气;

S4、对所述烧结炭渣与水按3-15mL:1g的液固比混合,在30-80℃条件下,浸出0.5-4h后,固液分离,获得多孔石墨粗品;然后,将多孔石墨粗品水洗至中性后,干燥,获得多孔石墨成品。

进一步地,S1中,所述细炭渣的粒径小于150μm。

进一步地,S2中,浓硫酸的浓度为10-18.4mol/L,优选为16-18mol/L。

进一步地,S2中,细炭渣与氟化钙、浓硫酸的比例为100g:2-10g:30-120mL,更进一步为100g:4-8g:50-100mL。

申请人经研究发现,将细炭渣与氟化钙的比例控制在一定条件下,既有助于顺利获得多孔石墨,又有助于提高多孔石墨的纯度,也可避免产生过量的含氟烟气及废水。

进一步地,S2中,采用机械研磨混合法和/或浸渍法进行混合。

进一步地,S2中,先将细炭渣和氟化钙混合均匀,获得混合料;再将混合料与浓硫酸混合均匀,获得浆料。

进一步地,S2中,将细炭渣、氟化钙以及浓硫酸加入至石墨坩埚中,利用玻璃棒搅拌至浆状,通过浓硫酸液体的流动性帮助氟化钙分散均匀。

进一步地,S3中,将所述浆料于240-290℃保温1-3h。

进一步地,S3中,将所述烟气通入钙盐溶液,待S3结束后,烟气中的四氟化硅通入溶液中遇水发生水解反应,生成硅酸溶胶与氟化氢,可通过固液分离去除硅酸,随后调节钙盐溶液(可选地,控制温度为10-60℃)的pH值至1-7,以1-30r/min(进一步为10-20r/min)的速率搅拌0.2-3h(进一步为0.5-1h)后,静置,固液分离(可选为抽滤)后,干燥,获得氟化钙;将所得氟化钙返回S2,如此,不仅实现了烟气的处理,还可实现氟化钙的循环使用,降低处理成本。

更进一步地,静置时间为0.5-50h,进一步为1-45h,再进一步为1.5-2h。

进一步地,所述钙盐溶液中钙离子的摩尔量为S2中所添加的氟化钙的摩尔量的0.5-5倍,更进一步为1-3倍,再进一步为1.5-2.5倍。

进一步地,S4中,对所述烧结炭渣与水按5-10mL:1g的液固比混合,在40-80℃条件下,浸出1-3h后,固液分离,获得多孔石墨粗品。

进一步地,所述待处理的废旧锂离子电池炭渣为钴酸锂电池、镍酸锂电池、锰酸锂电池、磷酸铁锂电池中的一种或几种经过有价金属的提取工艺后所剩余的渣料。

进一步地,待处理的废旧锂离子电池废炭渣中,固定碳含量为60-95wt%,挥发分的含量为2-14wt%,灰分的含量为2-15wt%;所述灰分含有Si、Ni、O、Mn、Co、Al、Na、Fe、P中的一种或几种。

进一步地,待处理的废旧锂离子电池炭渣中,固定碳的含量为70-85wt%,挥发分的含量为5-10wt%,灰分的含量为5-15wt%;其中,灰分中主要元素含量(wt%)为:Si 5-10、Ni 2-6、O 10-18、Mn 4-10、Co 2-8、Al 10-15、Fe 25-30、P 1-6、Na 1-4。

本发明通过将氟化钙、浓硫酸与废旧锂离子电池炭渣混合后,低温焙烧,可使得Ni、Co、Mn、Al、Fe、Na等元素与硫酸反应形成可溶硫酸盐,在后续水浸过程中可分离除去,同时,氟化钙与硫酸反应可形成HF,HF可与含硅物质反应,使得炭渣中硅转化为氟化物气体而被去除;而在本发明的温度条件下,所产生的硫酸钙可以与炭反应,形成硫化钙和二氧化碳,使得炭渣中形成孔洞;硫化钙可与硫酸进一步反应形成硫酸钙和硫化氢气体,由于硫酸钙微溶于水,且氟化钙的添加量不太,故在后续水浸和水洗过程中,可基本实现硫酸钙的溶解去除。因此,本发明最终可以获得纯度较高的多孔石墨成品。

与现有技术相比,本发明的有益效果如下:

(1)本发明的方法流程简短,利用废旧锂离子电池炭渣成功制备出了多孔石墨,多孔石墨的比表面积可达到440m

(2)本发明能够实现氟化钙的循环利用,焙烧温度低,能耗低,流程短,有助于降低处理成本,工业化应用前景好。

(3)本发明将待处理的废旧锂离子电池废炭渣通过改进硫酸化焙烧处理后,可将废渣提纯与资源化流程实现一步化,不需要分段处理,可有效缩短处理周期。

(4)本发明的方法可以获得纯度高达99%的多孔石墨,能够有效除去非碳元素、二氧化硅、铝硅酸盐等杂质。

(5)本发明获得的多孔石墨,为石墨回收资源化产品单一的问题提供了一条有前景的道路,提高了废旧炭渣处理的附加值。

(6)本发明在处理废旧锂离子电池废炭渣时,通过将烟气和废水中的氟用沉淀法实现回收并再利用,可以避免中氟对环境的污染,绿色环保,并降低成本。

附图说明

图1是本发明的一种利用废旧锂离子电池炭渣制备多孔石墨的工艺流程图。

图2是对比例1获得的多孔石墨材料的扫描电镜图。

图3是对比例2获得的多孔石墨材料的扫描电镜图。

图4是实施例1获得的多孔石墨材料的扫描电镜图。

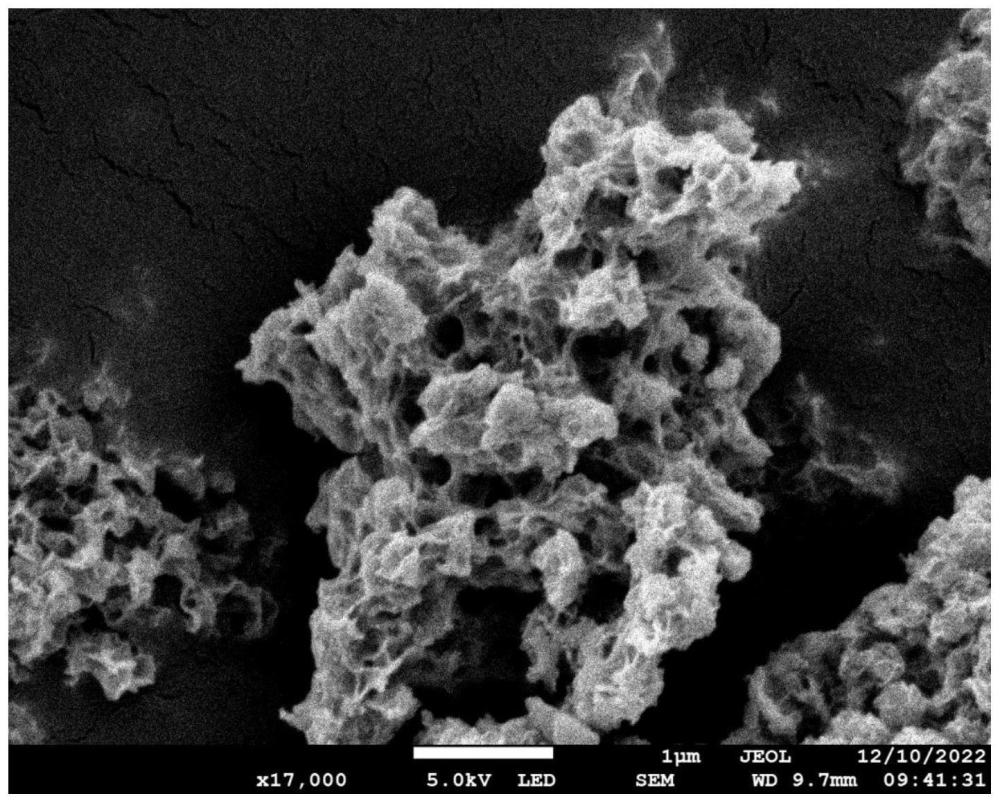

图5是实施例1获得的多孔石墨材料的高倍扫描电镜图。

图6是实施例2获得的多孔石墨材料的扫描电镜图。

图7是实施例2获得的多孔石墨材料的高倍扫描电镜图。

图8是实施例3获得的多孔石墨材料的扫描电镜图。

图9是对比例3获得的石墨材料的扫描电镜图。

图10是对比例6的石墨材料扫描电镜图。

图11是实施例4获得的石墨材料扫描电镜图。

图12是实施例5获得的石墨材料扫描电镜图。

图13是实施例5获得的石墨材料高倍扫描电镜图。

图14是实施例5获得的石墨材料扫描电镜图。

图15是实施例5获得的石墨材料高倍扫描电镜图。

图16是对比例7获得的石墨材料扫描电镜图。

图17是实施例6获得的石墨材料扫描电镜图。

图18是实施例7获得的石墨材料扫描电镜图。

图19是实施例8获得的石墨材料扫描电镜图。

图20是对比例8获得的石墨材料扫描电镜图。

图21是实施例3的多孔石墨粉的XRD图谱。

具体实施方式

以下将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。若无特别说明,相关百分数是指质量百分数。

对比例1

取国内某厂废旧锂离子电池炭渣50g,其中固定碳含量为82.15wt%,挥发分为8.12wt%,灰分含量为9.73wt%。灰分主要元素含量(wt%):Si 6.18、Ni 3.84、O 14.19、Mn5.32、Co 3.29、Al 13.88、Na 1.15、Fe 26.30、P 1.27。将炭渣烘干后,破碎至-150um(-100目),加入占炭渣质量2%的CaF

焙烧期间,取所添加的CaF

对比例2

取国内某厂废旧锂离子电池炭渣50g,其中固定碳含量为82.15wt%,挥发分为8.12wt%,灰分含量为9.73wt%。灰分主要元素含量(wt%):Si 6.18、Ni 3.84、O 14.19、Mn5.32、Co 3.29、Al 13.88、Na 1.15、Fe 26.30、P 1.27。将炭渣烘干后,破碎至-150um(-100目),加入占炭渣质量5%的CaF

焙烧期间,取所添加的CaF

实施例1

取国内某厂废旧锂离子电池炭渣50g,其中固定碳含量为82.15wt%,挥发分为8.12wt%,灰分含量为9.73wt%。灰分主要元素含量(wt%):Si 6.18、Ni 3.84、O 14.19、Mn5.32、Co 3.29、Al 13.88、Na 1.15、Fe 26.30、P 1.27。将炭渣烘干后,破碎至-150um(-100目),加入占炭渣质量10%的CaF

焙烧期间,取所添加的CaF

实施例2

取国内某厂废旧锂离子电池炭渣50g,其中固定碳含量为82.15wt%,挥发分为8.12wt%,灰分含量为9.73wt%。灰分主要元素含量(wt%):Si 6.18、Ni 3.84、O 14.19、Mn5.32、Co 3.29、Al 13.88、Na 1.15、Fe 26.30、P 1.27。将炭渣烘干后,破碎至-150um(-100目),加入占炭渣质量6%的CaF

焙烧期间,取所添加的CaF

实施例3

取国内某厂废旧锂离子电池炭渣50g,其中固定碳含量为82.15wt%,挥发分为8.12wt%,灰分含量为9.73wt%。灰分主要元素含量(wt%):Si 6.18、Ni 3.84、O 14.19、Mn5.32、Co 3.29、Al 13.88、Na 1.15、Fe 26.30、P 1.27。将炭渣烘干后,破碎至-150um(-100目),加入占炭渣质量8%的CaF

焙烧期间,取所添加的CaF

对比例3

重复实施例3,区别仅在于:将氟化钙改为氟化钠,添加8%的氟化钠。

如图9所示,使用氟化钙处理后所得的石墨并未形成多孔结构,石墨颗粒保存完好。

对比例4

重复实施例3,区别仅在于:将氟化钙改为氟化钾。

结果发现(图10),所得的石墨也未形成多孔结构,石墨被破碎成片状结构。

对比例5

重复实施例3,区别仅在于:将氟化钙改为氟化铝。

结果发现(图11),所得的石墨也未形成多孔结构。

对比例6

重复实施例3,区别仅在于:将氟化钙添加量改为0%。

如图12所示,石墨结构保持完好,但是表面存在较多杂质。

实施例4

重复实施例3,区别仅在于:将氟化钙添加量改为5%。

如图13所示,石墨原始的片状结构部分遭到破坏,部分石墨形成孔状结构。

实施例5

重复实施例3,区别仅在于:将氟化钙添加量改为15%。

如图14-15所示,石墨失去片状结构,形成孔状结构。

对比例7

重复实施例3,区别仅在于:在井式炉中200℃条件下保温。结果如图16所示。因未达到造孔反应条件,石墨并未受到破坏,并且在其表面还存留较多杂质。

实施例6

重复实施例3,区别仅在于:在井式炉中230℃条件下保温。结果如图17所示。当焙烧温度超过220℃时,石墨开始被破坏,但反应程度不高,还有部分石墨保持原有形貌。

实施例7

重复实施例3,区别仅在于:在井式炉中280℃条件下保温。结果如图18所示。石墨整体结构基本被破碎形成多孔结构。

实施例8

重复实施例3,区别仅在于:在井式炉中300℃条件下保温。结果如图19所示。石墨片层遭到破碎并形成多孔结构。

对比例8

重复实施例3,区别仅在于:在井式炉中310℃条件下保温。结果如图20所示。石墨片层被破坏形成多孔结构,但并未随温度的升高而加大破坏程度。

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本申请所附权利要求所限定的范围。