考虑输入受限的轧机主传动系统输出反馈控制方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及轧机系统的控制领域,尤其涉及考虑输入受限的轧机主传动系统输出反馈控制方法。

背景技术

冷轧薄板在工业领域具有十分广泛的应用,随着社会的发展及制造业水平的不断提高,基于高速、高精度轧制过程的高质量薄板需求也日益增加。轧机的主传动系统是一个由多质量体弹性连接的复杂机械动力学结构,在轧制过程中,轧机系统高度的非线性及外部扰动的影响会使整个主传动系统处于失稳状态,极易造成轧机扭转振动的产生。轧机扭振的产生会极大影响产品的质量与产量,严重时还会造成断带、堆钢或轧制设备损坏等生产事故,产生巨大的经济损失。

传统的PID控制由于其结构简单,被广泛应用于轧机系统的控制中,但PID控制的鲁棒性较差,轧机系统存在着大量的内部参数不确定性、非线性特性以及外部干扰,当干扰过大时其控制性能会受到严重的影响,甚至导致系统失稳。如今,一些较为复杂的现代控制算法也用于轧机系统的控制器设计中,以获得理想的性能,如滑模变结构控制器、鲁棒自适应控制器、预测控制器等。但是现有控制方法下系统的准确性、快速性和超调量大多数情况下只能通过不断调节控制器参数,对比系统响应结果,从而选出最符合实际应用需求的系统响应来实现。当外界环境或实际需求稍有变化,需进行大量的实验来重新确定新的参数。是否能够根据实际应用需求,在控制器设计中兼顾系统的稳态性能和暂态性能,是研究学者一直拟解决的问题。此外,在控制器设计中轧机系统的输入饱和问题也应考虑。如果不考虑输入饱和问题,使得输入超出电机可承受的范围,则可能导致电机失效甚至损坏,进而闭环系统出现不稳定现象。

发明内容

本发明的目的在于提供一种考虑输入受限的轧机主传动系统输出反馈控制方法,使轧机主传动系统当存在模型不确定性、外部扰动以及输入受限的情况下,轧辊转速的跟踪误差满足预先设定的瞬态和稳态性能要求,保证轧机系统的稳定运行。

为解决上述技术问题,本发明采用了以下控制方案:本发明的考虑输入受限的轧机主传动系统输出反馈控制方法,其包括如下步骤:

S1、考虑未建模动态、外界未知扰动、非线性因素以及输入饱和对轧机主传动系统的影响,建立轧机主传动系统的动力学模型:

电机驱动力矩T

其中,sat(u)是轧机主传动系统的实际输入,u(t)是待设计的控制输入信号,u

令sat(u)=g(u)+δ(t),其中电机近似输出扭矩g(u)=u

令轧机主传动系统的状态变量为:

其中,f

S2、根据所述S1中的轧机主传动系统的动力学模型,设计扩张状态观测器,通过扩张状态观测器增益的选取,获取轧机主传动系统的系统状态和总扰动的估计值;

S3、根据所述S1中的轧机主传动系统的动力学模型,引入性能函数,对轧机的轧辊转速跟踪误差的瞬态与稳态性能进行约束;

S4、根据所述S2获得的系统状态和总扰动的估计值,针对受性能函数约束的轧机主传动系统,制定一个输出反馈控制策略,在输入受限的情况下,使轧辊转速跟踪误差能收敛至预先设定的区域内;所述输出反馈控制策略具体为:

S41、采用误差转换函数将受约束的轧辊的转速跟踪的控制转化为无约束的轧机系统的镇定控制,选取轧辊转速跟踪误差的转换函数z

其中,z

S42、基于转换后的跟踪误差,构造轧机主传动系统的状态变量x

式中,k

S43、取状态变量x

式中,k

S44、取状态变量x

式中,k

可优选的是,在所述步骤S1中,轧机主传动系统的动力学模型还能表述为:

其中,J

可优选的是,在所述步骤S2中,将轧机主传动系统的集总扰动项ξ(t)记为状态变量x

其中,

可优选的是,在所述步骤S3中,轧辊转速跟踪误差e(t)=x

-ρ(t)<e(t)<ρ(t) (9)

其中:ρ(t)是光滑、有界、正的且严格递减的性能函数,性能函数ρ(t)表述为如下形式:

ρ(t)=(ρ

其中:l>0,

可优选的是,本发明的反馈方法只需应用轧制现场可测得的轧辊转速状态信息就可保证输入受限下轧机主传动系统的全局稳定性,并且通过控制器参数k

与现有技术相比,本发明方法具有如下优点:

(1)本发明提供一种考虑输入受限的轧机主传动系统输出反馈控制方法,使轧机主传动系统在存在模型不确定性、外部扰动以及输入饱和的情况下,实现了对轧辊目标转速的精确跟踪,为轧机主传动系统的稳定性控制提供了一种新的解决方案。

(2)本发明实施例引入了高增益扩张状态观测器实现对系统状态和总扰动的估计补偿,相比用神经网络和模糊系统辨识非线性以及用干扰观测器观测干扰的设计思路简单,且不用考虑神经网络和模糊系统仅在一些紧集上有效的缺点,系统的抗干扰性能和鲁棒性更强。

(3)本发明实施例通过引入性能函数对轧机系统的轧辊转速跟踪误差进行约束,进行误差转换后,将原轧机系统的约束跟踪问题转化为无约束的镇定问题,不仅能优化系统的瞬态性能,限制系统超调量,提高收敛速度,还能保证系统的稳态性能,减小系统的输出误差,提高控制精度。

附图说明

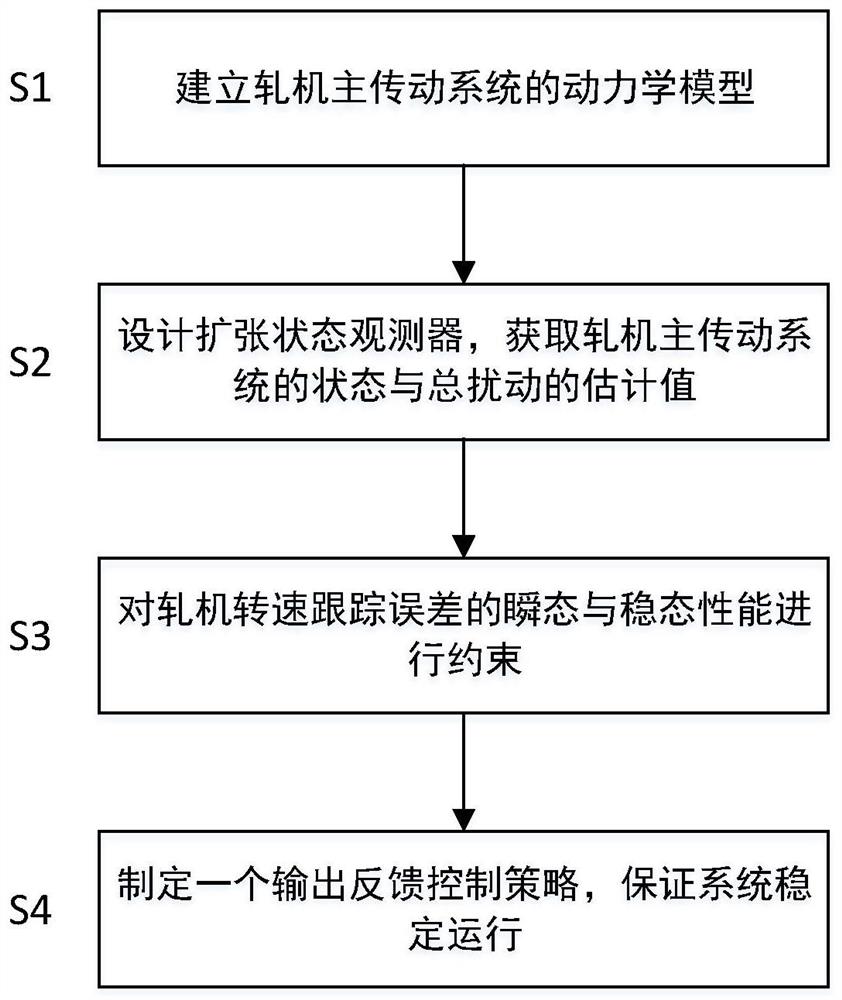

图1是本发明考虑输入受限的轧机主传动系统输出反馈控制方法的流程图;

图2A—图2D是本发明实施例中所提出观测器的观测误差图;以及

图3是本发明实施例中轧机轧辊转速的跟踪误差图。

具体实施方式

下面结合附图对本发明做进一步说明:

本实施例的考虑输入受限的轧机主传动系统输出反馈控制方法,包括以下步骤:

S1、考虑未建模动态、外界未知扰动、非线性因素以及输入饱和对系统的影响,建立轧机主传动系统的动力学模型;

其中,J

电机驱动力矩T

其中,sat(u)是轧机主传动系统的实际输入,u(t)是待设计的控制输入信号,u

令sat(u)=g(u)+δ(t),其中电机近似输出扭矩g(u)=u

令轧机主传动系统的状态变量为:

其中,f

S2、根据上述模型(3),将集总扰动项ξ(t)令为一个新的状态变量x

其中,

S3、引入性能函数,性能函数(Prescribed Performance Function,PPF)对轧机轧辊转速跟踪误差的瞬态与稳态性能进行约束。定义轧辊转速跟踪误差e(t)=x

-ρ(t)<e(t)<ρ(t) (5)

其中:ρ(t)是光滑、有界、正的且严格递减的性能函数,一般来说,性能函数ρ(t)可设计成如下形式:

ρ(t)=(ρ

其中:l>0,

S4、根据S2获得的系统状态和总扰动的估计值,针对受性能函数约束的轧机主传动系统,设计一个输出反馈控制策略:

首先,采用误差转换函数将受约束的轧辊转速跟踪控制问题转化为无约束的轧制系统镇定问题。选取误差转换函数z

其中,z

其次,基于转换后的跟踪误差,构造轧机主传动系统的状态变量x

式中,k

接着,取状态变量x

式中,k

最后,取状态变量x

式中,k

在一个优选实施方式中,本发明提供的考虑输入受限的轧机主传动系统输出反馈控制方法的流程图示于图1,该方法包括如下步骤:

S1、考虑未建模动态、外界未知扰动、非线性因素以及输入饱和对轧机主传动系统的影响,建立轧机主传动系统的动力学模型:

电机驱动力矩T

其中,sat(u)是轧机主传动系统的实际输入,u(t)是待设计的控制输入信号,u

令sat(u)=g(u)+δ(t),其中电机近似输出扭矩g(u)=u

令轧机主传动系统的状态变量为:

其中,f

S2、根据S1中的轧机主传动系统的动力学模型,设计扩张状态观测器,通过扩张状态观测器增益的选取,获取轧机主传动系统的系统状态和总扰动的估计值;

S3、根据S1中的轧机主传动系统的动力学模型,引入性能函数,对轧机的轧辊转速跟踪误差的瞬态与稳态性能进行约束;

S4、根据S2获得的系统状态和总扰动的估计值,针对受性能函数约束的轧机主传动系统,制定一个输出反馈控制策略,在输入受限的情况下,使轧辊转速跟踪误差能收敛至预先设定的区域内;输出反馈控制策略具体为:

S41、采用误差转换函数将受约束的轧辊的转速跟踪的控制转化为无约束的轧机系统的镇定控制,选取轧辊转速跟踪误差的转换函数z

其中,χ=e(t)/ρ(t)为归一化误差,e(t)为轧辊转速跟踪误差,ρ(t)为性能函数;

S42、基于转换后的跟踪误差,构造轧机主传动系统的状态变量x

式中,参数k

S43、取状态变量x

式中,k

S44、取状态变量x

式中,k

为验证本发明考虑输入受限的轧机主传动系统输出反馈控制方法以及所设计控制策略的优异性,现以2030mm冷连轧机第4机架主传动系统为实例,应用Matlab软件进行仿真分析。该轧机的轧制对象为CQ、带钢宽度为1000mm,来料厚度为2.50mm、成品厚度为0.60mm,第四机架的入口厚度为0.872mm,出口厚度为0.607mm,轧辊负载力矩为50KN·m,工作辊的平均辊径为580mm,电机额定转速为290rpm。取轧辊的目标转速为28rad/s,取系统的非线性刚度K(t)=K

表1

图2A-图2D为轧机主传动系统高增益扩张状态观测器的观测误差,由图可知,所设计的观测器可以迅速、准确的观测出未知的状态变量与外界的不确定性扰动,减小不确定性对系统的影响。其中,在0-0.05s时观测器有高的收敛速度,和较大的超调量;而在时间大于0.05s时,观测器的观测误差小,收敛平稳,有高的观测精度。

图3为本申请所提出的受预定性能约束的输出反馈控制器和无预定性能约束的输出反馈控制器的性能对比图,图中黑色实线表示受到PPF约束情况下,轧辊转速跟踪误差随时间变化曲线;图中最细小的间隔点的曲线表示不受PPF约束情况下,轧辊转速跟踪误差随时间变化曲线,由图可知,预定性能域的约束减小了轧机轧辊转速的调节时间和稳态误差,并且只需选取合适的性能域参数,就可同时保证系统的瞬态性能和稳态性能,控制器易于调节,便于现场应用。

以上所述是本申请的优选实施方式,不用于限定本发明的保护范围,应当指出,对于该技术领域的普通技术人员来说,在不脱离本技术原理前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。