检测器件及其制造方法、微电子元件的检测方法

文献发布时间:2023-06-19 09:27:35

技术领域

本公开涉及显示技术领域,尤其涉及一种检测器件及其制造方法、微电子元件的检测方法。

背景技术

随着科学技术的不断进步,视觉资讯在人们的生活中的地位越来越重要,因而承载视觉资讯信息的平板显示器件也在人们生活中占据了越来越重要的地位。Micro LED(微LED)技术,目前面临相当多的技术挑战,Micro LED制程的关键技术,包括电路驱动设计、色彩转换方式、检测设备及方法、晶圆波长的均匀度控制等,其中检测设备及方法是目前提升良率的关键制程。

Micro LED在光刻步骤后,需要将LED芯片颗粒直接从蓝宝石基板转移到硅基板上,将LED芯片颗粒电极直接与基板相连;且每次转移LED芯片颗粒量非常大,对转移工艺的稳定性和精确度要求非常高。

在相关技术中,采用扎针式检测方式对微LED芯片进行检测,这种检测方式会造成芯片的损伤。

发明内容

本公开实施例提供了一种检测器件及其制造方法、微电子元件的检测方法,能够批量检测微电子元件,提升良率。

本公开实施例所提供的技术方案如下:

一种检测器件,用于检测微电子元件,所述微电子元件包括阵列分布的多个微电子芯片;所述检测器件包括:

衬底;

形成于所述衬底之上、并呈阵列分布的多个微检测单元,每一所述微检测单元包括:偏转电极和至少一个寻址电极,所述偏转电极包括相对的两端,所述相对的两端中一端为用于与所述微电子芯片接触的检测端,所述相对的两端能够在所述寻址电极和所述偏转电极所形成的电场力驱动下,绕一铰接支点摆动,以使所述检测端向靠近或远离所述衬底的方向偏转,而与所述微电子芯片接触或分离;

向所述寻址电极上输送第一驱动信号的第一信号线;

向所述偏转电极上输送第二驱动信号的第二信号线,所述第一驱动信号和所述第二驱动信号用于使所述寻址电极与所述偏转电极之间形成所述电场力;

及,用于控制所述第一信号线和所述第二信号线上驱动信号的驱动电路结构层,所述驱动电路结构层形成于所述衬底上,并与所述第一信号线和所述第二信号线均电连接。

示例性的,所述寻址电极与所述偏转电极不同层设置,且所述寻址电极与所述偏转电极的所述相对的两端中至少一端在所述衬底上的正投影至少部分重合。

示例性的,每一所述微检测单元包括至少两个所述寻址电极,其中一个所述寻址电极与所述偏转电极的所述第一端在所述衬底上的正投影至少部分重合,另一个所述寻址电极与所述偏转电极的所述第二端在所述衬底上的正投影至少部分重合。

示例性的,每一所述寻址电极至少包括第一寻址电极块和第二寻址电极块,所述第一寻址电极块和所述第二寻址电极块分层设置、并在所述衬底上的正投影至少部分不重合,且所述第一寻址电极块和所述第二寻址电极块之间通过第一支撑结构连接。

示例性的,所述第一支撑结构包括形成于所述第一寻址电极块和所述第二寻址电极块之间的第一支撑柱。

示例性的,所述偏转电极通过第二支撑结构支撑于所述衬底上;

所述第二支撑结构包括:

第一轭型件和第二轭型件,所述第一轭型件和第二轭型件不同层设置;

连接于所述第一轭型件和所述第二轭型件之间的第二支撑柱;

设置在第二轭型件上的扭绞件,所述扭绞件能够绕自身平行于所述衬底的旋转轴旋转,以形成为所述铰接支点;

及,第三支撑柱,所述偏转电极通过所述第三支撑柱连接于所述扭绞件,以在所述扭绞件的带动下发生偏转。

示例性的,所述驱动电路结构层包括多个栅线和多个数据线,所述栅线和所述数据线交叉设置而限定出阵列分布的多个子区域,每一所述子区域内设置有一薄膜晶体管开关,其中所述薄膜晶体管开关的栅极连接所述栅线,所述源极连接所述数据线,所述漏极连接所述第一信号线。

一种检测器件的制造方法,用于制造如上所述的检测器件,所述方法包括:

提供衬底;

在所述衬底上形成驱动电路结构层;

在所述驱动电极的远离所述衬底的一侧形成呈阵列分布的多个微检测单元、第一信号线和第二信号线,其中,每一所述微检测单元包括:寻址电极和偏转电极,所述偏转电极包括相对的两端,所述相对的两端中一端为用于与所述微电子芯片接触的检测端,所述相对的两端能够在所述寻址电极和所述偏转电极所形成的电场力驱动下,绕一铰接支点摆动,以使所述检测端向靠近或远离所述衬底的方向偏转,而与所述微电子芯片接触或分离;所述第一信号线与所述寻址电极连接,所述第二信号线与所述偏转电极连接,且所述第一信号线和所述第二信号线与所述驱动电路结构层电连接。

示例性的,所述方法中,所述在所述驱动电极的远离所述衬底的一侧形成呈阵列分布的多个微检测单元、第一信号线和第二信号线,具体包括:

在所述驱动电路结构层的远离所述衬底的一侧形成保护层;

在所述保护层上形成第一过孔;

在所述保护层的远离所述衬底的一侧沉积第一金属层;

对所述第一金属层进行图案化处理,以形成第一寻址电极块、第一轭型件、第一信号线及第二信号线,其中所述第一信号线和所述第二信号线通过所述第一过孔与所述驱动电路结构层搭接;

在所述第一金属层的远离所述衬底的一侧形成第一隔离层;

对所述第一隔离层进行图案化处理,以形成第二过孔;

在所述第一隔离层的远离所述衬底的一侧形成第二金属层;

对所述第二金属层进行图案化处理,以形成第一支撑柱、第二支撑柱和扭绞件,其中所述第一支撑柱通过所述第二过孔与所述第一寻址电极块搭接,所述第二支撑柱通过所述第二过孔与所述第一轭型件搭接;

在所述第二金属层上形成第三金属层;

对所述第三金属层进行图案化处理,以形成第二寻址电极块和第二轭型件;

在所述第三金属层上形成第二隔离层;

在所述第二隔离层上形成第三过孔;

在所述第二隔离层上形成第四金属层,并对所述第四金属层进行图案化处理,以形成所述第三支撑柱和所述偏转电极,其中所述偏转电极通过所述第三过孔与所述第三支撑柱搭接;

移除所述第一隔离层和所述第二隔离层。

示例性的,所述在所述第一隔离层的远离所述衬底的一侧形成第二金属层,具体包括:采用喷射方式形成所述第二金属层。

一种微电子元件的检测方法,采用如上所述的检测器件对微电子元件进行检测,所述微电子元件包括阵列分布的多个微电子芯片;所述方法包括:

将所述检测器件与所述微电子元件进行对位,使得每一所述微检测单元对应一个所述微电子芯片;

通过所述第一信号线向所述寻址电极上输送第一驱动信号,通过所述第二信号线向所述偏转电极上输送第二驱动信号,控制所述偏转电极的所述检测端向远离所述衬底的方向发生偏转,以使各所述微检测单元中的所述偏转电极的检测端与对应的微电子芯片接触;

根据各所述微检测单元的反馈信息,获取各所述微电子芯片的检测结果;

通过所述第一信号线向所述寻址电极上输送第一驱动信号,通过所述第二信号线向所述偏转电极上输送第二驱动信号,控制所述偏转电极的所述检测端向靠近所述衬底的方向发生偏转,以使各所述微检测单元中的所述偏转电极的检测端与对应的微电子芯片分离,完成检测。

示例性的,所述方法中,所述根据各所述微检测单元的反馈信息,获取各所述微电子芯片的检测结果,具体包括:

利用IV测试,当检测到所述微检测单元不能获取正常的IV接触电阻曲线,则判断该微检测单元存在异常;

当IV接触电阻曲线检测结果正常时,向微电子元件内输入电流,针对任一微电子芯片,利用CCD获取该微电子芯片的光强,通过对比标准基准阈值,当光强超出标准基准阈值时,则判定为坏点,否则,判定为正常微电子芯片。

本公开实施例所带来的有益效果如下:

本公开实施例提供的一种检测器件及其制造方法、微电子元件的检测方法,该检测器件为用于检测微电子元件良率的DID微结构(Digital Inspection Device,数字检测装置),通过在衬底上设置阵列分布的多个微检测单元(微检测单元的尺寸为微米级别,例如,微检测单元尺寸≥7.6μm*7.6μm),在对微电子元件进行检测时,通过矩阵匹配,对位后使得每个微检测单元可以正对一个微电子元件上的微电子芯片,每个微检测单元中偏转电极与寻址电极之间所形成的电场力,可以控制所述偏转电极发生偏转,而具有打开、关闭和无偏转这三种状态,在打开状态下,所述检测端向远离所述衬底的方向偏转(例如,相对于所述衬底的偏转角度为+12°),此时所述偏转电极的检测端与所述微电子芯片接触,根据各所述微检测单元的反馈信息,获取各所述微电子芯片的检测结果;在关闭状态下,所述检测端向远离所述衬底的方向偏转(例如,相对于所述衬底的偏转角度为-12°),此时所述偏转电极的检测端与所述微电子芯片分离,完成检测;在检测完成后,控制所述第一信号线和所述第二信号线为无信号状态,此时,所述偏转电极为无偏转状态。其中,所述偏转电极的偏转是由所述偏转电极与寻址电极之间所形成的电场力控制,也就是说,所述偏转电极的偏转由微检测单元上寻址电极及偏转电极上驱动信号(即,偏置电压)的变化来实现。驱动信号发生改变,则所述偏转电极会向不同的方向发生偏转。

由此可见,本公开实施例提供的一种检测器件及其制造方法、微电子元件的检测方法,能够实现巨量芯片检测,解决巨量检测和高精度检测的难题;并且,由于利用电场力控制偏转电极发生偏转,实现偏转电极与微电子芯片接触或分离,偏转电极与微电子芯片之间采用静电吸附实现电气连接,这种电气连接搭接过程有更大的DOF值(Degree ofFreedom,自由度),可以有更大的容忍度,且对微电子芯片损伤小。

附图说明

图1表示本公开实施例中提供的一种检测器件的整体结构俯视图;

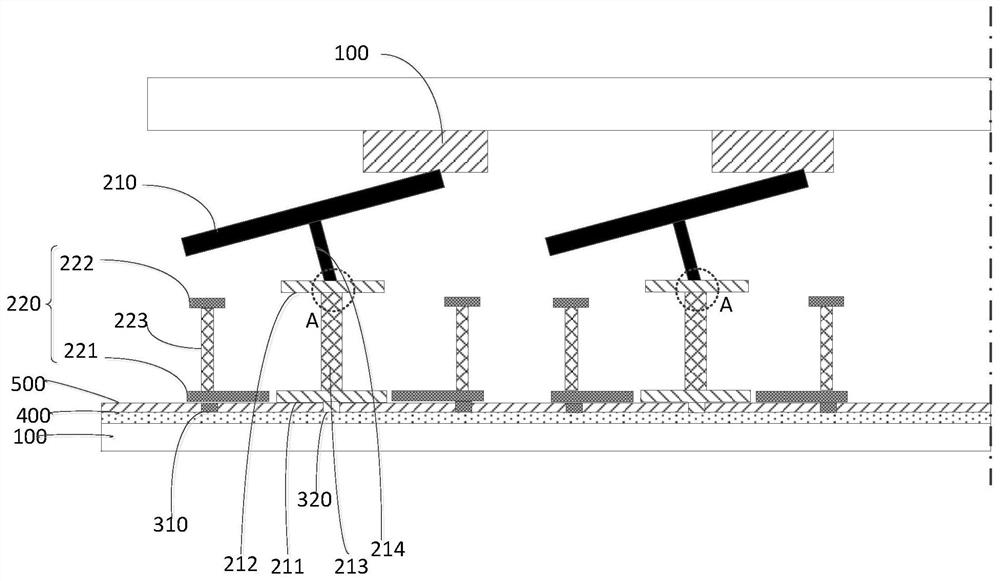

图2表示本公开实施例提供的一种检测器件在微检测单元打开状态下的局部结构断面剖视图;

图3表示本公开实施例提供的一种检测器件在微检测单元无偏转状态下的局部结构断面剖视图;

图4表示本公开实施例提供的一种检测器件在微检测单元关闭状态下的局部结构断面剖视图;

图5表示本公开实施例提供的一种检测器件的制造方法中步骤S0304的结构示意图;

图6表示本公开实施例提供的一种检测器件的制造方法中步骤S0306的结构示意图;

图7表示本公开实施例提供的一种检测器件的制造方法中步骤S0307的结构示意图;

图8表示本公开实施例提供的一种检测器件的制造方法中步骤S0310的结构示意图;

图9表示本公开实施例提供的一种检测器件的制造方法中步骤S0313的结构示意图。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

在对本公开实施例提供的检测器件及其制造方法、微电子元件的检测方法进行详细说明之前,有必要对于相关技术进行以下说明。

在相关技术中,Micro LED需要将LED芯片颗粒直接从蓝宝石基板转移到硅基板上,将LED芯片颗粒电极直接与基板相连,且每次转移LED芯片颗粒量非常大,对转移工艺的稳定性和精确度要求非常高。对于RGB全彩显示而言,由于每一种工艺只能生产一种颜色的LED芯片颗粒芯片,故需要将红色、蓝色、绿色LED芯片颗粒分别进行转移,需要非常精准的工艺进行LED芯片颗粒的定位,极大的增加了转移的工艺难度,造成良率不高。在相关技术中,采用扎针式检测方式对微LED芯片进行检测,这种检测方式会造成芯片的损伤。

为了解决上述问题,本公开实施例提供了一种检测器件及其制造方法、微电子元件的检测方法,能够批量检测微电子元件,提升良率。

本公开实施例所提供的检测器件用于检测微电子元件,其中所述微电子元件包括阵列分布的多个微电子芯片。例如,所述微电子元件可以是Micro LED等,但是并不限于Micro LED。

如图1至图4所示,本公开实施例所提供的检测器件包括:

衬底100;

形成于所述衬底100之上、并呈阵列分布的多个微检测单元200,每一所述微检测单元200包括:偏转电极210和至少一个寻址电极220,所述偏转电极210包括相对的两端,所述相对的两端中一端为用于与所述微电子芯片10接触的检测端,所述相对的两端能够在所述寻址电极220和所述偏转电极210所形成的电场力驱动下,绕一铰接支点A摆动,以使所述检测端向靠近或远离所述衬底100的方向偏转,而与所述微电子芯片10接触或分离;

向所述寻址电极220上输送第一驱动信号的第一信号线310;

向所述偏转电极210上输送第二驱动信号的第二信号线320,所述第一驱动信号和所述第二驱动信号用于使所述寻址电极220与所述偏转电极210之间形成所述电场力;

及,用于控制所述第一信号线310和所述第二信号线320上驱动信号的驱动电路结构层400,所述驱动电路结构层400形成于所述衬底100上,并与所述第一信号线310和所述第二信号线320均电连接。

本公开实施例提供的检测器件,为用于检测微电子元件良率的DID微结构(Digital Inspection Device,数字检测装置),通过在衬底100上设置阵列分布的多个微检测单元200(微检测单元200的尺寸为微米级别,例如,微检测单元200尺寸≥7.6μm*7.6μm),在对微电子元件进行检测时,通过矩阵匹配,对位后使得每个微检测单元200可以正对一个微电子元件上的微电子芯片10,每个微检测单元200中偏转电极210与寻址电极220之间所形成的电场力,能够控制所述偏转电极210发生偏转,而具有打开、关闭和无偏转这三种状态,其中,如图2所示,在打开状态下,所述检测端向远离所述衬底100的方向偏转(例如,相对于所述衬底100的偏转角度为+12°),此时所述偏转电极210的检测端与所述微电子芯片10接触,根据各所述微检测单元200的反馈信息,获取各所述微电子芯片10的检测结果;如图4所示,在关闭状态下,所述检测端向远离所述衬底100的方向偏转(例如,相对于所述衬底100的偏转角度为-12°),此时所述偏转电极210的检测端与所述微电子芯片10分离,完成检测;在检测完成后,如图3所示,控制所述第一信号线310和所述第二信号线320为无信号状态,此时,所述偏转电极210为无偏转状态。

所述偏转电极210的偏转是由所述偏转电极210与寻址电极220之间所形成的电场力控制,也就是说,所述偏转电极210的偏转由微检测单元200上寻址电极220及偏转电极210上驱动信号(即,偏置电压)的变化来实现。驱动信号发生改变,则所述偏转电极210会向不同的方向发生偏转。

例如,所述第一信号线310上的第一驱动信号与所述第二信号线320上的第二驱动信号的电压极性相反(例如,所述第一驱动信号为正电压,所述第二信号线320上的第二驱动信号为负电压),则所述寻址电极220与所述偏转电极210之间产生静电引力,驱动所述偏转电极210发生偏转。

由此可见,本公开实施例提供的一种检测器件,能够实现巨量芯片检测,解决巨量检测和高精度检测的难题;并且,由于利用电场力控制偏转电极210发生偏转,实现偏转电极210与微电子芯片10接触或分离,偏转电极210与微电子芯片10之间采用静电吸附实现电气连接,这种电气连接搭接过程有更大的DOF值(Degree of Freedom,自由度,即电气连接搭接过程中偏转电极与微电子芯片的接触点的移动距离),可以有更大的容忍度,且对微电子芯片10损伤小。

以下说明本公开实施例提供的检测器件的示例性实施例。

在一种示例性的实施例中,如图2至图4所示,所述寻址电极220与所述偏转电极210不同层设置,且所述寻址电极220与所述偏转电极210的所述相对的两端中至少一端在所述衬底100上的正投影至少部分重合。

在上述公开实施例中,所述寻址电极220与所述偏转电极210不同层设置,且所述寻址电极220与所述偏转电极210的所述相对的两端中至少一端在所述衬底100上的正投影至少部分重合,也就是说,所述寻址电极220与所述偏转电极210相对的两端中至少一端相对,这样,所述寻址电极220和所述偏转电极210上的信号变化,即可在所述偏转电极210与所述寻址电极220之间所形成的电场力作用(例如:静电吸力)下,控制所述偏转电极210会向不同的方向发生偏转。

需要说明的是,在一种示例性的实施例中,每一所述检测单元仅包括一个所述寻址电极220,该寻址电极220与所述偏转电极210的所述相对的两端中的一端在所述衬底100上的正投影至少部分重合,也就是说,仅在所述偏转电极210的一端设置所述寻址电极220,这样,利用该寻址电极220上的驱动信号变化,来控制所述偏转电极210的一端在静电引力作用下摆动,而实现对所述偏转电极210的偏转控制。

在另一种示例性的实施例中,如图2至图4所示,每一所述微检测单元200包括至少两个所述寻址电极220,其中一个所述寻址电极220与所述偏转电极210的所述第一端在所述衬底100上的正投影至少部分重合,另一个所述寻址电极220与所述偏转电极210的所述第二端在所述衬底100上的正投影至少部分重合,也就是说,在所述偏转电极210的第一端和第二端分别对应设置一个所述寻址电极220,这样,可以通过所述偏转电极210的相对的两端对应的两个寻址电极220上的驱动信号变化,来控制所述偏转电极210的相对两端在静电引力作用下摆动,而实现对所述偏转电极210的偏转控制。

需要说明的是,上述在所述偏转电极210的相对的两端分别对应设置一个所述寻址电极220的方式,相较于仅在所述偏转电极210一端设置所述寻址电极220的方式相比,控制偏转角度更为精确,稳定性更好。

此外,在本公开一种示例性的实施例中,如图2至图4所示,每一所述寻址电极220至少包括第一寻址电极块221和第二寻址电极块222,所述第一寻址电极块221和所述第二寻址电极块222分层设置、并在所述衬底100上的正投影至少部分不重合,且所述第一寻址电极块221和所述第二寻址电极块222之间通过第一支撑结构连接。

在上述公开实施例中,考虑到衬底100上各膜层图案的空间布局,可能会导致所述寻址电极220的图案形状受限,若寻址电极220与偏转电极210在衬底100上的正投影重合面积较小时,可能会存在两者之间静电吸力小的问题,因此,上述方案中将所述寻址电极220分为至少两层,即,至少分为第一寻址电极块221和第二寻址电极块222,各层寻址电极220块在衬底100上的正投影至少部分不重合,这样,可以增大所述寻址电极220的图案形状面积,从而增大所述寻址电极220与所述偏转电极210在所述衬底100上的正投影的重合面积,以增加所述寻址电极220与所述偏转电极210之间的静电吸力。

需要说明的是,在实际应用中,所述寻址电极220也可以仅设置一层。

此外,在一些示例性的实施例中,如图2至图4所示,所述第一支撑结构包括形成于所述第一寻址电极块221和所述第二寻址电极块222之间的第一支撑柱223。

此外,在上述实施例中,例如,如图2至图4所示,所述第一寻址电极块221位于所述第二寻址电极块222的靠近所述衬底100的一侧,所述第一寻址电极220可以与所述第一信号线310连接,所述第一信号线310的第一驱动信号可以通过所述第一寻址电极块221、所述第一支撑结构,输送至所述第二寻址电极块222。

此外,在一些示例性的实施例中,如图2至图4所示,所述偏转电极210通过第二支撑结构支撑于所述衬底100上;所述第二支撑结构包括:

第一轭型件211和第二轭型件212,所述第一轭型件211和第二轭型件212不同层设置;

连接于所述第一轭型件211和所述第二轭型件212之间的第二支撑柱213;

设置在第二轭型件212上的扭绞件214,所述扭绞件214能够绕自身平行于所述衬底100的旋转轴旋转,以形成为所述铰接支点A;

及,第三支撑柱215,所述偏转电极210通过所述第三支撑柱215连接于所述扭绞件214,以在所述扭绞件214的带动下发生偏转。

在上述实施例中,所述偏转电极210需要具有能够第一端和第二端上下摆动的功能,因此,所述第二支撑结构一方面需要将所述偏转电极210支撑于所述衬底100上,另一方面需要为所述偏转电极210提供铰接支点A。因此,在上述实施例中,所述第二支撑结构包括第一轭型件211、第二轭型件212、位于第一轭型件211和第二轭型件212之间的第二支撑柱213、设置于第二轭型件212上的扭绞件214以及设置于所述扭绞件214上的第三支撑柱215,其中所述第一轭型件211和第二轭型件212分为上下两层,所述第一轭型件211和第二轭型件212的图案化形状可以至少部分不重合,以增大轭型件的图案面积,进而可以增大支撑稳定性,所述扭绞件214能够连接在第二轭型件212上,绕自身平行于所述衬底100的方向上的旋转轴进行旋转,这样,可以作为所述偏转电极210的铰接支点A,使得所述偏转电极210实现偏转。

需要说明的是,在一些实施例中,所述第二支撑结构也可以仅包括:一个轭型件、扭绞件214及一个支撑柱。

此外,在本公开一些示例性的实施例中,所述驱动电路结构层400包括多个栅线和多个数据线,所述栅线和所述数据线交叉设置而限定出阵列分布的多个子区域,每一所述子区域内设置有一薄膜晶体管开关(TFT开关),其中所述薄膜晶体管开关的栅极连接所述栅线,所述源极连接所述数据线,所述漏极连接所述第一信号线310。

采用上述方案,所述驱动电路结构层400选用薄膜晶体管阵列驱动电路结构层400(TFT电路),可连接驱动IC,所述数据线通过TFT开关的源、漏极与所述第一信号线310相连,在采用该检测器件对微电子元件进行检测时,可通过控制各检测单元所对应的所述第一信号线310上的第一驱动信号Va,以及所述第二信号线320上的第二驱动信号Vb的信号变化,来控制所述偏转电极210与所述寻址电极220之间的电场力,进而控制所述偏转电极210偏转。

此外,需要说明的是,在本公开实施例中,所述衬底100可选用硅衬底100(Si)由于所述检测器件中各微检测单元200一一对应微电子元件中的各微电子芯片10,也就是,检测器件上的各结构(例如驱动电路结构层400中各膜层)需要达到微米级别(甚至几微米级的尺寸),在硅衬底100上可以制备更加密集的驱动电路结构层400,满足小尺寸巨量检测要求。当然可以理解的是,所述衬底100不限于硅衬底100,其他能够实现微米级制备工艺的衬底100也可应用于此,在此不再赘述。

此外,还需要说明的是,本公开实施例所提供的检测器件,在进行检测时,通过获取各微检测单位反馈信息,来获取各微电子芯片10的检测结果,其中所述反馈信息可以包括电流信息或CCD光学检测信息,例如:

将该检测器件的微检测单元200阵列和微电子元件中各微电子芯片10阵列进行匹配,形成微检测单元200与微电子芯片10一一匹配的对应关系,通过控制该检测器件的偏转电极210的偏转,可以实现偏转电极210与微电子芯片10之间的连接检测,通过反馈电流异常信息和CCD(charge coupled device,电荷耦合器件)光学检测坏点信息,发现微电子元件中坏点的存在,从而直接舍弃掉异常微电子芯片10,实现巨量无损检测异常部分和CCD光学检测。

具体的,通过获取各微检测单位反馈信息,来获取各微电子芯片10的检测结果,其中所述反馈信息可以包括电流信息或CCD光学检测信息,步骤如下:

利用IV测试,当检测到所述微检测单元不能获取正常的IV接触电阻曲线,则判断该微检测单元存在异常;

当IV接触电阻曲线检测结果正常时,向微电子元件内输入电流,针对任一微电子芯片,利用CCD获取该微电子芯片的光强,通过对比标准基准阈值,当光强超出标准基准阈值时,则判定为坏点,否则,判定为正常微电子芯片。

此外,本公开实施例中还提供了一种微电子元件的检测方法,采用本公开实施例提供的检测器件对微电子元件进行检测,所述微电子元件包括阵列分布的多个微电子芯片10;所述方法包括:

步骤S1、将所述检测器件与所述微电子元件进行对位,使得每一所述微检测单元200对应一个所述微电子芯片10;

步骤S2、通过所述第一信号线310向所述寻址电极220上输送第一驱动信号,通过所述第二信号线320向所述偏转电极210上输送第二驱动信号,控制所述偏转电极210的所述检测端向远离所述衬底100的方向发生偏转,以使各所述微检测单元200中的所述偏转电极210的检测端与对应的微电子芯片10接触;

步骤S3、根据各所述微检测单元200的反馈信息,获取各所述微电子芯片10的检测结果;

步骤S4、通过所述第一信号线310向所述寻址电极220上输送第一驱动信号,通过所述第二信号线320向所述偏转电极210上输送第二驱动信号,控制所述偏转电极210的所述检测端向靠近所述衬底100的方向发生偏转,以使各所述微检测单元200中的所述偏转电极210的检测端与对应的微电子芯片10分离,完成检测。

其中本公开实施例所提供的检测方法中,步骤S3具体包括:在进行检测时,通过获取各微检测单位反馈信息,来获取各微电子芯片10的检测结果,其中所述反馈信息可以包括电流信息或CCD光学检测信息,例如:

将该检测器件的微检测单元200阵列和微电子元件中各微电子芯片10阵列进行匹配,形成微检测单元200与微电子芯片10一一匹配的对应关系,通过控制该检测器件的偏转电极210的偏转,可以实现偏转电极210与微电子芯片10之间的连接检测,通过反馈的电流异常信息和CCD(charge coupled device,电荷耦合器件)光学检测坏点信息,发现微电子元件中坏点的存在,从而直接舍弃掉异常微电子芯片10,实现巨量无损检测异常部分和CCD光学检测。

具体的,步骤S3包括如下步骤:

利用IV测试,当检测到所述微检测单元不能获取正常的IV接触电阻曲线,则判断该微检测单元存在异常;

当IV接触电阻曲线检测结果正常时,向微电子元件内输入电流,针对任一微电子芯片,利用CCD获取该微电子芯片的光强,通过对比标准基准阈值,当光强超出标准基准阈值时,则判定为坏点,否则,判定为正常微电子芯片。

此外,本公开实施例中还提供了一种检测器件的制造方法,用于制造本公开实施例提供的检测器件,所述方法包括以下步骤:

步骤S01、提供衬底100;

步骤S02、在所述衬底100上形成驱动电路结构层400;

步骤S03、在所述驱动电极的远离所述衬底100的一侧形成呈阵列分布的多个微检测单元200、第一信号线310和第二信号线320,其中,每一所述微检测单元200包括:寻址电极220和偏转电极210,所述偏转电极210包括相对的两端,所述相对的两端中一端为用于与所述微电子芯片10接触的检测端,所述相对的两端能够在所述寻址电极220和所述偏转电极210所形成的电场力驱动下,绕一铰接支点A摆动,以使所述检测端向靠近或远离所述衬底100的方向偏转,而与所述微电子芯片10接触或分离;所述第一信号线310与所述寻址电极220连接,所述第二信号线320与所述偏转电极210连接,且所述第一信号线310和所述第二信号线320与所述驱动电路结构层400电连接。

本公开实施例提供的一种检测器件的制造方法,用于制造本公开实施例的检测器件,实现巨量芯片检测,解决巨量检测和高精度检测的难题;并且,由于利用电场力控制偏转电极210发生偏转,实现偏转电极210与微电子芯片10接触或分离,偏转电极210与微电子芯片10之间采用静电吸附实现电气连接,这种电气连接搭接过程有更大的DOF值,可以有更大的容忍度,且对微电子芯片10损伤小。

在一种示例性的实施例中,所述方法中,所述步骤S01中,所述衬底100可选用硅衬底100,或者,所述衬底100还可以选用其他能够实现微米级制备工艺的衬底100。

在一种示例性的实施例中,所述方法中,所述步骤S02具体包括:

步骤S021、在所述衬底100的一侧形成缓冲层;

其中,所述缓冲层可以是选用绝缘材料在所述衬底100上沉积而成。

步骤S022、在所述缓冲层的远离所述衬底100的一侧形成有源层;

其中,所述有源层可以选用半导体材料在所述衬底100上沉积而成。

步骤S023、对所述有源层图案化处理;

其中,可采用掩膜板,在所述有源层上形成有源层图案,具体地,首先,在衬底100上沉积半导体材料,而形成有源层,然后在所述有源层上涂覆一层光刻胶,采用半色调或灰色调掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域、光刻胶保留区域,其中,光刻胶保留区域对应于所述有源层的图形所在区域,光刻胶未保留区域对应于其他区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变,通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的半导体材料,形成有源层的图形,剥离剩余的光刻胶。

步骤S024、在衬底100上形成栅绝缘层;

其中,所述栅绝缘层可以采用等离子体增强化学气相沉积(PECVD)方法,在衬底100上沉积厚度为

步骤S025、所述栅绝缘层的远离所述衬底100的一侧形成栅金属层;

其中,所述栅金属层可以是采用溅射或热蒸发的方法在完成衬底100上沉积厚度约为

步骤S026、对所述栅金属层图案化处理,而形成栅金属层图形;

其中,在所述栅金属层上进行图案化处理,以形成栅金属层图形,所述栅金属层图形可以包括栅极和栅线等图形,具体地,首先,在衬底100上沉积的栅金属层上涂覆一层光刻胶,采用掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域和光刻胶保留区域,其中,光刻胶保留区域对应于栅线和栅电极的图形所在区域,光刻胶未保留区域对应于上述图形以外的区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变;通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的栅金属薄膜,剥离剩余的光刻胶,形成栅线和栅电极的图形。

步骤S027、在所述衬底100上形成层间介质层;

所述层间介质层可以采用磁控溅射、热蒸发、PECVD或其它成膜方法沉积厚度为

步骤S028、对所述层间介质层图案化处理,而形成过孔,所述过孔暴露出所述有源层的一部分和所述栅金属层图形;

其中,所述层间介质层上的过孔可以选用干法刻蚀方式来形成,具体地,首先,在形成有缓冲层、有源层、栅绝缘层及栅金属层的衬底100上沉积一层层间介质层,在层间介质层上涂覆一层厚度约为

步骤S029、在所述层间介质层远离所述衬底100的一侧形成源漏金属层图形,其中所述源漏金属层图形通过所述过孔与所述有源层及所述栅金属层图形连接。

具体地,形成有层间介质层的衬底100上采用磁控溅射、热蒸发或其它成膜方法沉积一层厚度约为

需要说明的是,以上仅是形成所述驱动电路结构层400的一种实施例,在实际应用中,所述步骤S02还可以采用其他步骤形成,在此不再赘述。

此外,在一种示例性的实施例中,所述方法中,所述步骤S03具体包括:

步骤S0301、在所述驱动电路结构层400的远离所述衬底100的一侧形成保护层500;

其中所述保护层500可以采用磁控溅射、热蒸发、PECVD或其它成膜方法沉积形成,所述保护层500可以选用氧化物、氮化物或者氧氮化合物,具体地,所述保护层500材料可以是SiNx,SiOx或Si(ON)x。保护层500可以是单层结构,也可以是采用氮化硅和氧化硅构成的两层结构。其中,硅的氧化物对应的反应气体可以为SiH

步骤S0302、在所述保护层500上形成第一过孔510;

具体的,所述保护层500上的过孔可以选用干法刻蚀方式来形成,具体地,首先,在保护层500上涂覆一层厚度约为

步骤S0303、在所述保护层500的远离所述衬底100的一侧沉积第一金属层;

其中,所述第一金属层可采用磁控溅射、热蒸发或其它成膜方法沉积形成,第一金属层可以是Cu,Al,Ag,Mo,Cr,Nd,Ni,Mn,Ti,Ta,W等金属以及这些金属的合金。第一金属层可以是单层结构或者多层结构,多层结构比如Cu\Mo,Ti\Cu\Ti,Mo\Al\Mo等。

步骤S0304、如图5所示,对所述第一金属层进行图案化处理,以形成第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320,其中所述第一信号线310和所述第二信号线320通过所述第一过孔510与所述驱动电路结构层400搭接;

具体的,在第一金属层上涂覆一层光刻胶,采用掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域和光刻胶保留区域,其中,光刻胶保留区域对应于第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320的图形所在区域,光刻胶未保留区域对应于上述图形以外的区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变;通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的第一金属层,剥离剩余的光刻胶,形成第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320。

需要说明的是,上述步骤S0304中,所述第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320为同层且同材质设置,在其他实施例中,所述第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320不同层设置时,可分别在衬底上沉积不同金属膜层,再分别图案化处理,以形成所述第一寻址电极块221、第一轭型件211、第一信号线310及第二信号线320的图形,在此不再赘述。

步骤S0305、在所述第一金属层的远离所述衬底100的一侧形成第一隔离层700;

其中,所述第一隔离层700可选用树脂(Resin)胶材,由于该第一隔离层700为需要通过后期的刻蚀处理掉的牺牲层,因此,所述第一隔离层700的膜厚优选为大于或等于1微米,以满足后期工序中的移动需求。

步骤S0306、如图6所示,对所述第一隔离层700进行图案化处理,以形成第二过孔710;

具体的,所述第一隔离层700上的第二过孔710可以选用干法刻蚀方式来形成,具体地,首先,在第一隔离层700上涂覆一层厚度约为

步骤S0307、如图7所示,在所述第一隔离层700的远离所述衬底100的一侧形成第二金属层800;

其中,所述第二金属层800可以选用喷射方式形成于所述第一隔离层700上,这是由于,所述第二金属层800用于在所述第二过孔710内形成所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214,膜层厚度较薄,选用喷射方式,可以使得该第二金属层800可以具有更好的沉积深度。

步骤S0308、对所述第二金属层800进行图案化处理,以形成第一支撑柱223、第二支撑柱213和扭绞件214,其中所述第一支撑柱223通过所述第二过孔710与所述第一寻址电极块221搭接,所述第二支撑柱213通过所述第二过孔710与所述第一轭型件211搭接;

其中,在第二金属层800上涂覆一层光刻胶,采用掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域和光刻胶保留区域,其中,光刻胶保留区域对应于所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214的图形所在区域,光刻胶未保留区域对应于上述图形以外的区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变;通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的第二金属层800,剥离剩余的光刻胶,形成所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214。

需要说明的是,上述步骤S0308中,所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214为同层且同材质设置,在其他实施例中,所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214不同层设置时,可分别在衬底上沉积不同金属膜层,再分别图案化处理,以形成所述第一支撑柱223、所述第二支撑柱213以及所述扭绞件214的图形,在此不再赘述。

步骤S0309、在所述第二金属层800上形成第三金属层;

其中所述第三金属层的厚度大于所述第二金属层800的厚度,所述第三金属层用于形成所述第二寻址电极块222、所述第三支撑柱215和所述第二轭型件212,可采用磁控溅射、热蒸发或其它成膜方法沉积形成,第三金属层可以是Cu,Al,Ag,Mo,Cr,Nd,Ni,Mn,Ti,Ta,W等金属以及这些金属的合金。第三金属层可以是单层结构或者多层结构,多层结构比如Cu\Mo,Ti\Cu\Ti,Mo\Al\Mo等。

步骤S0310、如图8所示,对所述第三金属层进行图案化处理,以形成第二寻址电极块222和第二轭型件212;

具体的,可在第三金属层上涂覆一层光刻胶,采用掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域和光刻胶保留区域,其中,光刻胶保留区域对应于第二寻址电极块222和第二轭型件212的图形所在区域,光刻胶未保留区域对应于上述图形以外的区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变;通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的第三金属层,剥离剩余的光刻胶,形成第二寻址电极块222、和第二轭型件212。

需要说明的是,上述步骤S0310中,第二寻址电极块222、第三支撑柱215和第二轭型件212为同层且同材质设置,在其他实施例中,所述第二寻址电极块222和第二轭型件212不同层设置时,可分别在衬底上沉积不同金属膜层,再分别图案化处理,以形成所述第二寻址电极块222和第二轭型件212的图形,在此不再赘述。

步骤S0311、在所述第三金属层上形成第二隔离层900;

其中,所述第二隔离层可选用树脂(Resin)胶材,由于该第二隔离层为需要通过后期的刻蚀处理掉的牺牲层,因此,所述第二隔离层的膜厚优选为大于或等于1微米,以满足后期工序中的移动需求。

步骤S0312、在所述第二隔离层900上形成第三过孔;

具体的,所述第二隔离层900上的第三过孔可以选用干法刻蚀方式来形成,具体地,首先,在第二隔离层900上涂覆一层厚度约为

步骤S0313、如图9所示,在所述第二隔离层上形成第四金属层,并对所述第四金属层进行图案化处理,以形成所述第三支撑柱215所述偏转电极210,其中所述偏转电极210通过所述第三过孔与所述第三支撑柱215搭接;

其中所述第四金属层可采用磁控溅射、热蒸发或其它成膜方法沉积形成,第四金属层可以是Cu,Al,Ag,Mo,Cr,Nd,Ni,Mn,Ti,Ta,W等金属以及这些金属的合金。第四金属层可以是单层结构或者多层结构,多层结构比如Cu\Mo,Ti\Cu\Ti,Mo\Al\Mo等。具体的,可在第四金属层上涂覆一层光刻胶,采用掩膜板对光刻胶进行曝光,使光刻胶形成光刻胶未保留区域和光刻胶保留区域,其中,光刻胶保留区域对应于第三支撑柱215和偏转电极210的图形所在区域,光刻胶未保留区域对应于上述图形以外的区域;进行显影处理,光刻胶未保留区域的光刻胶被完全去除,光刻胶保留区域的光刻胶厚度保持不变;通过刻蚀工艺完全刻蚀掉光刻胶未保留区域的第四金属层,剥离剩余的光刻胶,形成所述第三支撑柱215和所述偏转电极210。

步骤S0314、移除所述第一隔离层700和所述第二隔离层900,得到如图3所示的检测器件。

具体的,可采用如下方法移除所述第一隔离层和所述第二隔离层:

第一种,干法刻蚀技术,可采用ICP-RIE等离子刻蚀机等,将第一隔离层和第二隔离层刻蚀掉;

第二种,湿法刻蚀技术,针对所述第一隔离层和所述第二隔离层的材料选用对应的溶液腐蚀,以将第一隔离层和第二隔离层刻蚀掉。

还需要说明的是,以上仅是提供了一种所述检测器件的制造方法,尤其是,提供了一种包括至少两层寻址电极220、至少两个轭型件的检测器件的制造方法,在实际应用中,对于仅包括一层寻址电极220及一个轭型件的检测器件,其方法与以上示例方法类似,在此不再赘述。

有以下几点需要说明:

(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

(2)为了清晰起见,在用于描述本公开的实施例的附图中,层或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。可以理解,当诸如层、膜、区域或基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”或者可以存在中间元件。

(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,本公开的保护范围应以权利要求的保护范围为准。

- 检测器件及其制造方法、微电子元件的检测方法

- 微电子器件恒定加速度的检测方法