铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及坡口加工技术领域,尤其涉及一种铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺。

背景技术

目前在空气分离装置中,铝镁合金管道应用十分广泛,由于空分装置生产工艺的特殊性,决定了铝镁合金管道清洗、脱脂、加工、组装、焊接工艺比碳钢材料要求高,且施工有一定难度。铝镁合金管道其坡口加工、焊口组对的效率和焊接一次合格率问题已经成为影响工程进度和质量的瓶颈。坡口加工效率低,对铝镁合金而言,采用角向磨光机打磨坡口的传统加工方法已不能满足工程进度和质量需要。铝镁合金为软质金属,粘度大,磨口过程中经常打滑,使磨口速度非常缓慢,效率低;用砂轮磨光片磨口后,铝镁合金粉末粘在坡口表面,焊接后拍片合格率低;管壁内飞溅物、残留物多,处理难度大,尤其小直径管道,而空分装置管道清洁度要求高,氧气管道要求更为严格。厚壁管道组对难度大,国产铝镁合金管道管壁厚,现场制作组对难度大,对操作人员的施工经验要求高。以往采用木锤、橡胶锤等简易工具进行对口作业,组对效率低,且不能保证管道的焊接质量。

现有的铝镁合金管道U型坡口成型铣刀在对其进行使用时,需要对铣刀进行快速转动,从而实现对管道的坡口切削,但铣刀在使用的过程中较易因操作失误而造成刀头损坏的现象,从而影响到整个铣刀的使用效率。

发明内容

本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

本发明还有一个目的是提供一种铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺,实现了对铣刀的切削刀头进行快速更换的问题。

为实现上述目的和一些其他的目的,本发明采用如下技术方案:

一种铝镁合金管道U型坡口成型铣刀,包括:

连接套,所述连接套的后端设置有安装片,所述连接套设置为圆环状,所述安装片设置有两个,所述安装片设置为矩形片状,所述安装片与连接套设置为贴合,所述安装片与连接套通过氩弧焊连接,两个所述安装片以连接套的径向中轴为对称轴呈对称布置,所述安装片上设置有安装孔,所述安装孔设置为圆孔状,所述安装孔设置有两个,一个所述安装片上设置有一个安装孔,所述安装孔的深度与安装片的厚度设置为一致;

转套,其设置在所述连接套的下端,所述转套设置为圆环状,所述转套的内部设置有滑动槽,所述滑动槽设置为圆环状,所述滑动槽的深度设置为转套厚度的一半;

锁定环,其设置在所述转套的下端,所述锁定环与转套通过氩弧焊连接,所述锁定环的内部设置有第一连接块,所述第一连接块设置有四个,所述第一连接块设置为矩形块状,四个所述第一连接块呈“十”字状布置,所述第一连接块与锁定环固定连接,所述第一连接块的前端设置有电动推杆,所述电动推杆设置有四个,所述电动推杆与第一连接块固定连接,所述电动推杆的前端设置有第二连接块,所述第二连接块设置有四个,所述第二连接块与电动推杆固定连接;

铣刀头,其设置在所述锁定环的下端,所述铣刀头设置为圆柱状,所述铣刀头设置为硬质合金,所述铣刀头上设置有连刀块,所述连刀块设置有五个,五个所述连刀块以铣刀头的圆心为中心呈圆周布置,所述连刀块与铣刀头设置为一体状,所述连刀块的材质与铣刀头的材质设置为一致,所述连刀块上设置有螺纹孔,且螺纹孔的深度设置为连刀块厚度的一半。

优选的是,所述连接套的上端面设置有定位槽,所述定位槽设置有两个,两个所述定位槽以连接套的轴向中轴为对称轴呈对称布置,所述定位槽设置为矩形槽状,所述定位槽的深度设置为连接套厚度的五分之一,所述定位槽的一侧设置有插槽,所述插槽设置为圆槽状,所述插槽的深度设置为连接套厚度的五分之四,所述插槽的内部设置有限位条,所述限位条设置有两个,所述限位条设置为矩形条状,所述限位条与连接套设置为一体状,所述插槽的下端设置有嵌槽,所述嵌槽设置为圆槽状,所述嵌槽的深度与连接套的厚度设置为一致,所述嵌槽的直径小于插槽的直径。

优选的是,所述连接套下端的一侧设置有固定杆,所述固定杆设置有四个,四个所述固定杆以连接套的圆心为中心呈圆周布置,所述固定杆与连接套固定连接,所述固定杆与滑动槽设置为贴合,所述固定杆下端的一侧设置有套板,所述套板设置为圆板状,所述套板与转套设置为一体状,所述套板上设置有固定槽,所述固定槽设置为圆槽状,所述固定槽贯穿套板与转套,所述固定槽的一侧设置有槽条,所述槽条设置有四个,所述槽条设置为矩形槽状,四个所述槽条以固定槽的圆心为中心呈圆周布置,所述槽条贯穿套板与转套。

优选的是,所述电动推杆的一侧设置有压簧,所述压簧设置有四组,所述压簧每组设置有两个,四组所述压簧以锁定环的圆心为中心呈圆周布置,所述压簧的内部设置有缓冲块,所述缓冲块的数量设置为压簧数量的两倍,一个所述压簧与两个缓冲块固定连接,所述缓冲块的后端设置有第一固定块,所述第一固定块与锁定环设置为贴合,所述第一固定块与锁定环固定连接,所述压簧的前端设置有第二固定块,所述第二固定块与缓冲块固定连接。

优选的是,所述第二固定块的前端设置有压板,所述压板设置有四个,所述压板设置为弧段板状,所述压板与第二固定块固定连接,所述压板与第二连接块固定连接,所述压板的前端设置有软垫片,所述软垫片设置有四个,一个所述压板上设置有一个软垫片,所述软垫片与压板粘贴连接,所述软垫片设置为弹性结构,所述软垫片上设置有防滑纹,且防滑纹设置为波纹状。

优选的是,所述软垫片的下端设置有底板,所述底板设置为圆板状,所述底板与锁定环固定连接,所述底板与铣刀头固定连接,所述底板的下端设置有刀头片,所述刀头片的数量与连刀块数量设置为一致,所述刀头片上设置有固定螺柱,所述固定螺柱与螺纹孔设置为间隙配合,所述固定螺柱的数量与刀头片的数量设置为一致,所述刀头片与连刀块通过固定螺柱与螺纹孔连接。

优选的是,所述刀头片包括磨耗层,所述磨耗层的内侧设置有防腐蚀层,所述防腐蚀层与磨耗层固定连接,所述防腐蚀层的内侧设置有隔热层,所述隔热层与防腐蚀层固定连接,所述隔热层的内侧设置有主体层,所述主体层与隔热层固定连接。

一种铝镁合金管道U型坡口成型铣刀的焊接工艺,包括如下步骤:

步骤一:使用甲流氩弧焊机,型号为NSA-300-1,采用高频脉冲引弧,收弧时,焊接电流延时衰减,冷却方式为水冷;

步骤二:当管壁厚度为三至五毫米时,焊接层数应为二层,钨极直径设置为二至三毫米,焊丝直径设置为二至三毫米,焊接电流打底设置为一百二十安至一百六十安,其余为一百二十安至二百安,喷嘴直径设置为十至十二毫米,氩气流量设置为八至十升每分钟;

步骤三:当管壁厚度为五至八毫米时,焊接层数应为三层,钨极直径设置为三至四毫米,焊丝直径设置为四毫米,焊接电流打底设置为一百六十安至二百安,其余为一百六十安至二百四十安,喷嘴直径设置为十二至十六毫米,氩气流量设置为十至十四升每分钟;

步骤四:当管壁厚度为八至十毫米时,焊接层数应为四层,钨极直径设置为四至五毫米,焊丝直径设置为四毫米,焊接电流打底设置为一百六十安至二百安,其余为二百安至二百八十安,喷嘴直径设置为十四至十八毫米,氩气流量设置为十二至十六升每分钟。

本发明至少包括以下有益效果:

1、本发明通过连刀块、刀头片与固定螺柱的设置,使用者在对该铝镁合金管道U型坡口成型铣刀进行使用时,使用者可以通过转动固定螺柱来使得连刀块与刀头片进行分离,从而在刀头片产生损坏时,可以通过更换刀头片来对整个铣刀继续进行使用,可以在一定程度上降低使用者所需的使用成本,以便使用者对其进行长时间使用。

2、本发明通过压簧、电动推杆与压板的设置,使用者在使用该铝镁合金管道U型坡口成型铣刀的过程中,使用者可以通过电动推杆带动压板进行移动,从而使得压板可以贴合不同规格的连接结构,同时通过压板挤压压簧也可以在一定程度上缓解压板所施加的压力,进而可以在一定程度上缓解使用者的使用压力。

3、本发明通过固定杆、转套与滑动槽的设置,在使用者对该铝镁合金管道U型坡口成型铣刀进行长时间使用后,使用者可以通过转套在固定杆与滑动槽的辅助下对整个转套进行转动,从而可以在一定程度上实现对整个铣刀刀头的快速转动,进而可以在一定程度上提高整个铣刀的工作效率。

附图说明

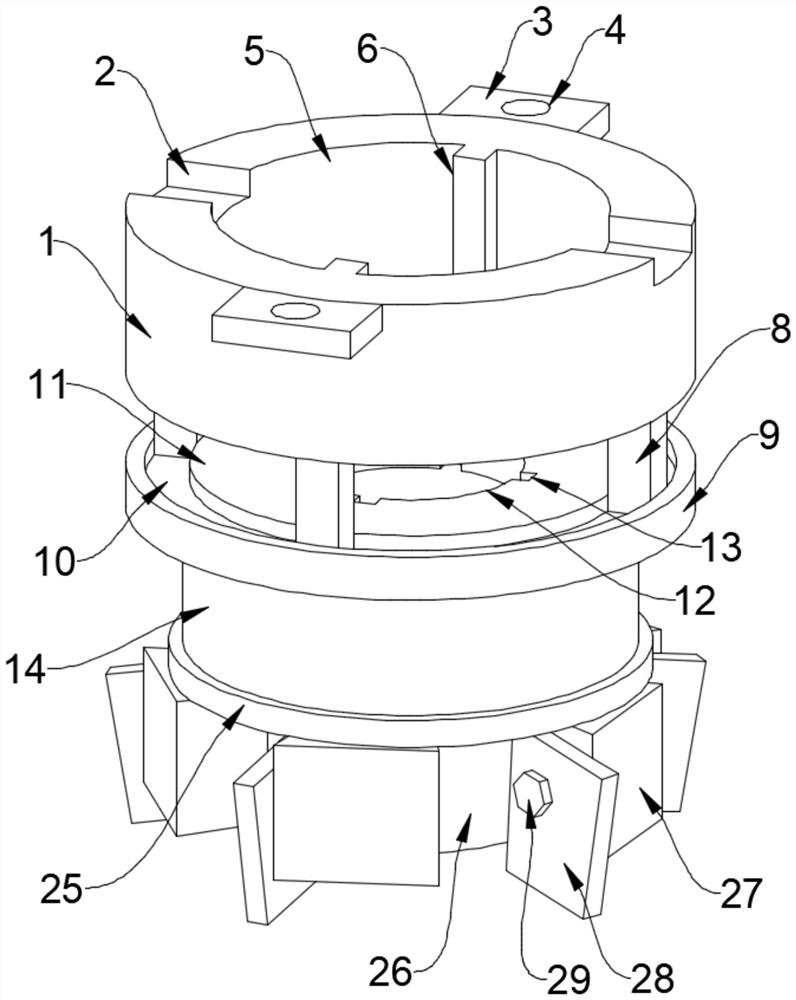

图1是本发明提供的铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺的结构示意图;

图2是本发明提供的铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺的仰视结构示意图;

图3是本发明提供的铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺的俯视结构示意图;

图4是本发明提供的锁定环的内部结构示意图;

图5是本发明提供的刀头片的内部结构示意图。

具体实施方式

下面结合附图对本发明做详细说明,以令本领域普通技术人员参阅本说明书后能够据以实施。

如图1-5所示,一种铝镁合金管道U型坡口成型铣刀,包括:连接套1,所述连接套1的后端设置有安装片3,所述连接套1设置为圆环状,所述安装片3设置有两个,所述安装片3设置为矩形片状,所述安装片3与连接套1设置为贴合,所述安装片3与连接套1通过氩弧焊连接,两个所述安装片3以连接套1的径向中轴为对称轴呈对称布置,所述安装片3上设置有安装孔4,所述安装孔4设置为圆孔状,所述安装孔4设置有两个,一个所述安装片3上设置有一个安装孔4,所述安装孔4的深度与安装片3的厚度设置为一致;转套9,其设置在所述连接套1的下端,所述转套9设置为圆环状,所述转套9的内部设置有滑动槽10,所述滑动槽10设置为圆环状,所述滑动槽10的深度设置为转套9厚度的一半;锁定环14,其设置在所述转套9的下端,所述锁定环14与转套9通过氩弧焊连接,所述锁定环14的内部设置有第一连接块21,所述第一连接块21设置有四个,所述第一连接块21设置为矩形块状,四个所述第一连接块21呈“十”字状布置,所述第一连接块21与锁定环14固定连接,所述第一连接块21的前端设置有电动推杆20,所述电动推杆20设置有四个,所述电动推杆20与第一连接块21固定连接,所述电动推杆20的前端设置有第二连接块22,所述第二连接块22设置有四个,所述第二连接块22与电动推杆20固定连接;铣刀头26,其设置在所述锁定环14的下端,所述铣刀头26设置为圆柱状,所述铣刀头26设置为硬质合金,所述铣刀头26上设置有连刀块27,所述连刀块27设置有五个,五个所述连刀块27以铣刀头26的圆心为中心呈圆周布置,所述连刀块27与铣刀头26设置为一体状,所述连刀块27的材质与铣刀头26的材质设置为一致,所述连刀块27上设置有螺纹孔,且螺纹孔的深度设置为连刀块27厚度的一半。

以上方案中,可以通过连接套与安装孔的设置,来实现对整个铣刀的安装,同时再通过转套上的滑动槽来便利整个转套进行快速转动,并通过锁定环以及锁定环内部的结构,来适应对不同规格转动机构的安装,同时再通过铣刀头上的连刀块可以实现对多个刀头片的安装。

一个优选方案中,所述连接套1的上端面设置有定位槽2,所述定位槽2设置有两个,两个所述定位槽2以连接套1的轴向中轴为对称轴呈对称布置,所述定位槽2设置为矩形槽状,所述定位槽2的深度设置为连接套1厚度的五分之一,所述定位槽2的一侧设置有插槽5,所述插槽5设置为圆槽状,所述插槽5的深度设置为连接套1厚度的五分之四,所述插槽5的内部设置有限位条6,所述限位条6设置有两个,所述限位条6设置为矩形条状,所述限位条6与连接套1设置为一体状,所述插槽5的下端设置有嵌槽7,所述嵌槽7设置为圆槽状,所述嵌槽7的深度与连接套1的厚度设置为一致,所述嵌槽7的直径小于插槽5的直径。

以上方案中,可以通过定位槽来实现对转动机构的限位,再通过插槽来对转动机构进行安装,并通过限位条来对安装的转动机构进行固定,再通过嵌槽的设置,来实现对转动机构的转动轴进行安装。

一个优选方案中,所述连接套1下端的一侧设置有固定杆8,所述固定杆8设置有四个,四个所述固定杆8以连接套1的圆心为中心呈圆周布置,所述固定杆8与连接套1固定连接,所述固定杆8与滑动槽10设置为贴合,所述固定杆8下端的一侧设置有套板11,所述套板11设置为圆板状,所述套板11与转套9设置为一体状,所述套板11上设置有固定槽12,所述固定槽12设置为圆槽状,所述固定槽12贯穿套板11与转套9,所述固定槽12的一侧设置有槽条13,所述槽条13设置有四个,所述槽条13设置为矩形槽状,四个所述槽条13以固定槽12的圆心为中心呈圆周布置,所述槽条13贯穿套板11与转套9。

以上方案中,可以通过固定杆来便利转套进行转动,同时再通过套板的设置,来实现对转动机构的限位固定,并通过固定槽的设置,可以实现对转动机构的安装,再通过槽条的设置,来实现对转动机构的限位。

一个优选方案中,所述电动推杆20的一侧设置有压簧17,所述压簧17设置有四组,所述压簧17每组设置有两个,四组所述压簧17以锁定环14的圆心为中心呈圆周布置,所述压簧17的内部设置有缓冲块18,所述缓冲块18的数量设置为压簧17数量的两倍,一个所述压簧17与两个缓冲块18固定连接,所述缓冲块18的后端设置有第一固定块15,所述第一固定块15与锁定环14设置为贴合,所述第一固定块15与锁定环14固定连接,所述压簧17的前端设置有第二固定块19,所述第二固定块19与缓冲块18固定连接。

以上方案中,可以通过压簧的设置,使用者可以通过压簧来缓解压板在进行移动时所受到的压力,同时再通过缓冲块的设置,可以实现对压簧的压力缓解,并通过第一固定块与第二固定块来对缓冲块进行固定。

一个优选方案中,所述第二固定块19的前端设置有压板23,所述压板23设置有四个,所述压板23设置为弧段板状,所述压板23与第二固定块19固定连接,所述压板23与第二连接块22固定连接,所述压板23的前端设置有软垫片24,所述软垫片24设置有四个,一个所述压板23上设置有一个软垫片24,所述软垫片24与压板23粘贴连接,所述软垫片24设置为弹性结构,所述软垫片24上设置有防滑纹,且防滑纹设置为波纹状。

以上方案中,可以通过压板的设置,来实现对转动机构进行固定限位,再通过软垫片的设置,可以降低转动机构所施加给压板的压力。

一个优选方案中,所述软垫片24的下端设置有底板25,所述底板25设置为圆板状,所述底板25与锁定环14固定连接,所述底板25与铣刀头26固定连接,所述底板25的下端设置有刀头片28,所述刀头片28的数量与连刀块27数量设置为一致,所述刀头片28上设置有固定螺柱29,所述固定螺柱29与螺纹孔设置为间隙配合,所述固定螺柱29的数量与刀头片28的数量设置为一致,所述刀头片28与连刀块27通过固定螺柱29与螺纹孔连接。

以上方案中,能够通过底板的设置,来连接铣刀头与锁定环,并通过刀头片的设置,可以实现对管道的切削,同时再通过固定螺柱的设置,可以实现对刀头片的快速更换与安装。

一个优选方案中,所述刀头片28包括磨耗层30,所述磨耗层30的内侧设置有防腐蚀层31,所述防腐蚀层31与磨耗层30固定连接,所述防腐蚀层31的内侧设置有隔热层32,所述隔热层32与防腐蚀层31固定连接,所述隔热层32的内侧设置有主体层16,所述主体层16与隔热层32固定连接。

以上方案中,可以通过磨耗层、防腐蚀层与隔热层的设置,来提高整个刀头片的物理性能,进而便利使用者对整个铣刀的使用寿命。

一种铝镁合金管道U型坡口成型铣刀的焊接工艺,包括如下步骤:

步骤一:使用甲流氩弧焊机,型号为NSA-300-1,采用高频脉冲引弧,收弧时,焊接电流延时衰减,冷却方式为水冷;

步骤二:当管壁厚度为三至五毫米时,焊接层数应为二层,钨极直径设置为二至三毫米,焊丝直径设置为二至三毫米,焊接电流打底设置为一百二十安至一百六十安,其余为一百二十安至二百安,喷嘴直径设置为十至十二毫米,氩气流量设置为八至十升每分钟;

步骤三:当管壁厚度为五至八毫米时,焊接层数应为三层,钨极直径设置为三至四毫米,焊丝直径设置为四毫米,焊接电流打底设置为一百六十安至二百安,其余为一百六十安至二百四十安,喷嘴直径设置为十二至十六毫米,氩气流量设置为十至十四升每分钟;

步骤四:当管壁厚度为八至十毫米时,焊接层数应为四层,钨极直径设置为四至五毫米,焊丝直径设置为四毫米,焊接电流打底设置为一百六十安至二百安,其余为二百安至二百八十安,喷嘴直径设置为十四至十八毫米,氩气流量设置为十二至十六升每分钟。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示出与描述的图例。

- 铝镁合金管道U型坡口成型铣刀及U型坡口焊接工艺

- 机夹可调式U型坡口成型铣刀