一种基于“移动通信”的装备智能预测性维护方法及装置

文献发布时间:2023-06-19 09:58:59

技术领域

本发明公开了一种基于“移动通信”的装备智能预测性维护方法及装置,涉及计算机辅助设计领域,具体涉及机电装备技术领域。

背景技术

目前,随着工业自动化的发展,对具有实用性、可操作性及高精确度的装备智能预测性维护方法及装置需求迫切。这一技术可以对机电装备运行连续的测量和分析,实现实时监测,能够预测诸如机器零件剩余使用寿命等机关指标。关键的运行参数数据可以辅助决策,判断机器的运行状态、优化机器的维护时机。能前瞻性地预测机器运转中断和磨损消耗。通过进行大数据分析,提前感知设备故障,而且可以远程服务和提前排查故障隐患,使得维护变得更加智能,运营更加可靠,消除装备停机产生的损失。

发明内容

本发明的目的在于解决现机电装备行业智能化结构不尽相同,智能传感技术研发十分复杂,导致预测维修也是十分的复杂的问题,提出一种基于“移动通信”的装备智能预测性维护方法及装置,通过基于智能传感、移动通信和分析算法,实现适应各个种类结构性的机电装备智能化预测,采用多种的指标及信号预处理单元,近距离高速处理为能够准确进行分析奠定基础。

本发明所要解决的问题是由以下技术方案实现的:

根据本公开实施例的第一方面,提供一种基于“移动通信”的装备智能预测性维护方法,所述方法包括:

通过传感器组件获取装备运行中的动态数据,获取运行标准数据;

根据所述装备运行中的动态数据确定修正后的动态数据;

通过所述修正后的动态数据和运行标准数据确定装置状态数据。

优选的是,所述传感器组件包括:电压传感器、电流传感器、机械应变传感器、振动传感器、温度传感器、压力传感器、流量传感器、螺栓松动传感器、线缆断线传感器和色度识别传感器。

优选的是,所述装备运行中的动态数据包括:接地电压压降信号值、电流变化状态信号值、机械应变值、机械振动值、机械温度值、气液压力值、液态介质流量值、螺栓松动状态值、线缆断线值和色度变化值。

优选的是,所述运行标准数据包括:接地电压压降信号数据、电流变化状态信号数据、机械应变数据、机械振动值数据、机械温度值数据、液态介质流量值数据、螺栓松动状态值数据、线缆断线值数据和色度变化值数据。

根据本公开实施例的第二方面,提供一种基于“移动通信”的装备智能预测性维护装置,包括:自动化前处理模块、自动化计算模块、自动化后处理模块、电子设备和服务器,

所述自动化前处理模块,用于通过传感器组件获取装备运行中的动态数据,获取运行标准数据;

所述自动化计算模块,用于根据所述装备运行中的动态数据确定修正后的动态数据;

所述自动化后处理模块,用于通过所述修正后的动态数据和运行标准数据确定装置状态数据;

所述电子设备和服务器包括:处理器和存储器,所述存储器中存储有至少一条指令、至少一段程序、代码集或指令集。

优选的是,所述自动化前处理模块为所述传感器组件,所述自动化计算模块包括:运算处理组件、移动通信数据传输组件、云处理器及数据库组件,所述自动化后处理模块包括:信号趋势分析组件、机器自学习组件和设备运行识别组件。

优选的是,所述至少一条指令、所述至少一段程序、所述代码集或指令集由所述处理器加载并执行以实现基于“移动通信”的装备智能预测性维护方法。

优选的是,所述电子设备还包括:射频电路和至少一个电源,

所述射频电路,用于所述电子设备连接到网络;

所述电源,用于所述电子设备的电源管理;

所述射频电路、处理器、存储器和电源均通过电性连接在一起。

优选的是,所述电子设备还包括外围设备接口和显示屏,

所述外围设备接口,用于将I/O相关的至少一个外围设备连接到处理器和存储器;

所述显示屏,用于所述电子设备显示;

所述外围设备接口、射频电路、显示屏、处理器、存储器和电源均通过电性连接在一起。

优选的是,所述服务器还包括:至少一个电源、有线或无线网络接口、输入输出接口、键盘和操作系统,所述电源、有线或无线网络接口、输入输出接口和键盘均通过电性连接在一起。

本发明相对于现有而言具有的有益效果:

本发明技术适应各个种类结构性的机电装备智能化预测维修,采用多种的指标及信号预处理单元,近距离高速处理为能够准确进行分析,预测装备状态未来趋势,依据装备的状态发展趋势和可能产生故障的模式,对机电装备状态做出正确的判断,为预先确定机器该修理的时间、内容、方式和必须的技术与物资支持奠定基础。

附图说明

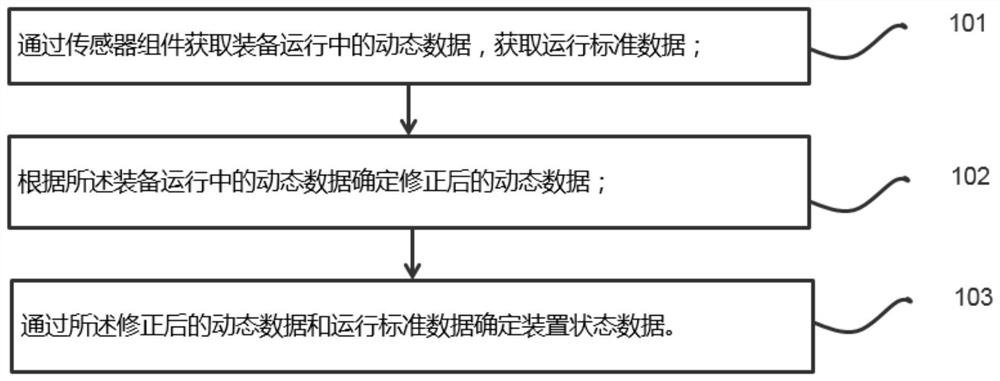

图1是本申请实施例提供的一种实施环境图;

图2是本申请实施例提供的一种对机电装备运行状态进行检测的方法流程图;

图3是本申请实施例提供的一种对机电装备运行状态进行检测的方法流程图;

图4是本申请实施例提供的一种对机电装备运行状态进行检测的方法的装置示意图。

图5是本申请实施例提供的一种终端的结构框图。

图6是本申请实施例提供的一种服务器结构示意图。

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的系统和方法的例子。

实施例一

如图1、2是根据本申请实施例提供的的一种基于“移动通信”的装备智能预测性维护方法,如图1所示,包括以下步骤。

在步骤101中,通过传感器组件获取装备运行中的动态数据,获取运行标准数据。

在步骤102中,根据所述装备运行中的动态数据确定修正后的动态数据。

在步骤103中,通过所述修正后的动态数据和运行标准数据确定装置状态数据。

优选的是,所述传感器组件包括:电压传感器、电流传感器、机械应变传感器、振动传感器、温度传感器、压力传感器、流量传感器、螺栓松动传感器、线缆断线传感器和色度识别传感器。

优选的是,所述装备运行中的动态数据包括:接地电压压降信号值、电流变化状态信号值、机械应变值、机械振动值、机械温度值、气液压力值、液态介质流量值、螺栓松动状态值、线缆断线值和色度变化值。

优选的是,所述运行标准数据包括:接地电压压降信号数据、电流变化状态信号数据、机械应变数据、机械振动值数据、机械温度值数据、液态介质流量值数据、螺栓松动状态值数据、线缆断线值数据和色度变化值数据。

本公开实施例中,通过传感器组件组成了第一阶信号采集源,获取装备运行中的动态信号;信号获得后经过基于所述信号处理(微处理器—单片机)模块组件,确定所述机电装备的状态信号预处理、滤波、处理后信号ADC及输出;经由移动通信数据传输组件将所述信号数据存储,对数据与预存的基准检测数据进行比对,确定所述机电装备运行预测异常发生,发出预警警报通知。

实施例二

本实施例将结合具体的实施方式方便工程师理解、检查和设置为例,对适用于基于“移动通信”的装备智能预测性维护方法进行具体化介绍。在如图3所示的基于“移动通信”的装备智能预测性维护方法流程图,对基于“移动通信”的装备智能预测性维护方法进行说明,该方法的处理流程可以包括如下的步骤:

在步骤201中,通过传感器组件获取装备运行中的动态数据,获取运行标准数据。

其中,传感器组件包括十种智能传感技术信号采集组件包括:电压传感器、电流传感器、机械应变传感器、振动传感器、温度传感器、压力传感器、流量传感器、螺栓松动传感器、线缆断线传感器和色度识别传感器。

其中,基于所述电压智能传感器,确定机电设备运行时的接地电压压降信号值;

基于所述电流智能传感器,确定机电设备运行时的电流变化状态信号值;

基于所述机械应变智能传感器,确定所述机电设备运行时的机械应变值;

基于所述振动智能传感器,确定所述机电设备运行时的振动值;

基于所述温度智能传感器,确定所述机电设备运行时的温度值;

基于所述压力智能传感器,确定所述机电设备运行时的气、液压力值;

基于所述流量智能传感器,确定所述机电设备运行时的液态介质流量值;

基于所述螺栓松动智能传感器,确定所述机电设备运行时的螺栓松动状态值;

基于所述线缆断线智能传感器,确定所述机电设备运行时的控制用低电压DC载流导体(线缆)的短线值;

基于所述色度识别智能传感器,确定所述机电设备运行时的介质(主要是过滤介质)色度变化值。

基于加速度传感器,确定机电设备运行时的运行时的振动加速度。

运行标准数据如下:

(1)接地电压压降信号数据:通过设计的智能传感器测量电路并联在机电设备接地导线端子和导线接地点之间,获得机电设备接地点压降电压值,这个值随电设备所用导线的材质不同所引起的阻值变化而不是固定值,但接入回路后首次确认接地良好状态下获得的电压值作为标准数据,随着导线老化或端子松动,电阻值变化导致电压值会发生改变,改变的电压数据将通过识别,这样传感器就获取装备运行中的动态接地电压压降信号数据;

(2)电流变化状态信号数据:通过设计的基于“广场”非接入式智能传感器测量装置电流流经导体产生的相关数据,该数据是所测量机电设备正常运行过程中有变化规律的电流数据,机电装备正常运行期间这个数据是按照一定规律往复式或恒等式产生的,当出现异常数据与这一规律不同,就会获得机电装备运行中的动态异常电流信号数据,这个数据就是我们要获得标准数据和异常数据的不同;

(3)机械应变数据:通过设计的智能机械应变传感器的安装来测量机电装备结构受机械力结构和运动的机械结构应变值数据,方法是将阻性应变片制成可安装结构,安装在相关受机械力的结构位置上,获得机械应变初值,经过相应职能传感电路的处理,获得机械应变规律值数据,经过运行积累确认为标准数据,待机械机构受力疲劳或外力影响导致应变值数据异变,与标准值数据比较偏差到提示预测值数据极限,发出报警,防止产生安全及生产停滞事故发生;

(4)机械振动值数据:通过设计的智能机械振动传感器安装在机电装备的振动部位,经过一个周期运行数据采集到机电装备运行过程中标准的数据模型,在动态测量中对发生突变的振动规律统计,故障引发的振动会渐进式变化,建模找到运行的动态异常数据实现预测;

(5)机械温度值数据:机电设备运行中受到周边环境、传导、运行异常等多重因素影响会产生温度变化,通过设计的智能型温度传感进行多点(内部:机电装备本体;外部:环境、联动装置传导、介质传导等)采集聚合处理数据,经过一定周期机电装备正常运行生成的温变规律数据建模,获得标准状态下的数据模型,通过测量到机电装备本体异常温变数据(特别是外部异变很小的状态下)就进行数据比对,提出预测性指导意见,个别种类的机电装备还要结合机械振动、应变力变化、电流数据异常、功率平衡状态,提出预测指导性意见直至报警;

(6)气液压力值数据:设计气、液压力智能传感器采集密闭装置的压力值数据,机电装备运行过程中的压力值数据通过正常运行监测过程周期建立标准规律的数据模型,当数据发生异变提示,传感器自检工作正常状态,上系统开始记录数据并计算分析与正常数据偏值,报预测趋势;

(7)液态介质流量值数据:机电装备运行所需液态介质在管路中流动受压力、粘稠度和阻力等影响都会发生流量变化,通过智能流量传感技术采集并结合压力等外在因素数据的综合应用。在机电装备可控的运行正常的稳定期,流量值数据被采样成为标准数据建模存储,当液态介质流量数据出现异常,系统会对压力等外在因素数据综合监测,当外在因素没有明显变化状态下,会以流量值数据变化为依据预测趋势分析,达到必要的极限值输出预报提示直至报警;

(8)螺栓松动状态值数据:螺栓松动会使得螺栓的径向力发生变化,通过结合压敏的智能传感在螺栓扭矩值合格的正常状态时的径向力作为原始的标准数据,螺栓松动后径向力会有趋势的变化,数据发生改变,结合智能传感的地址识别就可以知道螺栓松动径向力变化趋势,这个趋势一般是从小范围渐变,到突变的一个过程,渐变过程就将发出预测提示,防止突变发生,若突变发生发出报警;

(9)线缆断线值数据:本技术主要针对机电装备直流弱电线缆断线进行识别,通过智能接入式将低于系统控制直流电压值的一个交流信号接入线缆,线缆分组每根导线都会接入交流电压,在控制的直流电压信号接入控制器之前,用通交隔直的元器件特性,将交流电压滤掉,这样就形成在控制线过程线缆中通入的是交流和直流两个电压,其中交流电压的导通作为对线缆导体是否折断的标准数据,一旦控制线缆中的个别导线因为挤压、机械弯曲等原因出现断线等情况,交流电压就会断路,从而形成断线数据,这个断线情况不会直接就断,从现有采集看多是受力闪断,一旦闪断出现就开始对趋势进行预测提示,直到全断形成报警,并显示是那颗导线出现断线,可以实现快速解决问题;

(10)色度变化值数据:过滤介质随着自身过滤出来的物质沉积产生密度变化,最大的变化是色度发生渐变(通常是由浅色逐渐加深),通过智能的折射光采集,形成了光谱的在光电中电荷聚集的电信号数据,这个数据是折光随着色度的渐变而变化的,初始值数据被定为标准数据,通过多个周期的采集建模,形成初始数据值到极限数据值分格区分逐渐变化的数据量,通过趋势分析逐渐进入预测提示和极限报警。

在步骤202中,通过装备运行中的动态数据得到修正后的动态数据。

通过信号处理(微处理器—单片机)模块组件,确定所述机电装备的状态信号预处理、滤波、处理后信号ADC及输出,包括:

信号预处理包含程序和电路滤波,本申报运用嵌入式单片机技术,选择意法半导体的芯片技术,设计了基于双32位STM32F103内核的ARM强大运算单片机(一种以arm处理器为核心的单片微型处理器),并设计基于滤波组件,所述的滤波包含低通滤波电路和微处理器的频谱滤波,滤波包含:巴特沃斯滤波、切比雪夫滤波、反切比雪夫滤波、椭圆滤波、贝塞尔滤波,对信号的滤波为信号数据准确传输有重要作用。信号预处理其中集合平均值或数学期望值编程实现,信号的均方值表达了信号的强度,其正平方根值是信号的平均能量的一种表达。在离散情况下,对信号的相关函数定义。

滤波将离散时间的特性对输入信号波形(或频谱)进行加工处理,利用数字方法按预定的要求对信号进行变换。把输入变换成一定的输出,从而达到改变信号频谱的目的。基于处理后信号ADC及输出,将所述十一种来源的信号经过通道分配,转换数字信号,分组输出。

在步骤203中,将修正后的动态数据输送给私有云处理器进行整合存储在数据库单元中。

其中,移动通信数据传输组件包括:UWB超宽带、CPE及数据采集一体化基站、工业数据安全防护、5G移动通信基站,其中,UWB超宽带的无载波通信技术,利用纳秒至微微秒级的非正弦波窄脉冲传输数据,机电装备运行数据统一CPE传基站;

CPE及数据采集一体化基站通信技术,多频多模设计的无线AP,使用高性能芯片处理,能够实现大范围无线覆盖,数据传输小延时,有效支持实时应用;

工业数据安全防护技术,支撑数据传输基站与采集基站之间基于国密算法传输层加密的通信;国密算法密钥管理及分发:支持国密算法的密钥分发及管理,实现对国密算法密钥的自动分发密钥的集中管理、策略的实施和安全审计;

5G移动通信基站,技术满足对于高速、大容量、高可靠、低时延等快速数据传送,按照需要根据现场勘察,周边设置有4个基站,解决本次需求覆盖,4个站址均为新建站址,均已开通。车间内新增小站可以解决厂内的网络弱覆盖区域,建2个小站,已安装完5G设备并开通。

通过私有云处理器及数据库组件,将所述信号数据存储,这里包含故障特征数据、运行标准数据,系统会调用,通过信号趋势分析组件,机器自学习组件,设备运行识别组件,对数据与预存的基准检测数据进行比对,确定所述机电装备运行预测异常发生。

在步骤204中,通过所述修正后的动态数据和运行标准数据确定装置状态数据。

通过趋势分析组件进行数据分析,其包括:峭度分析、烈度分析、峰值因子分析和有效值趋势分析,具体分析如下:

峭度分析具有正常峰度(即零峭度),测值的分散程度、分布曲线峰顶的分布曲线法分析;

烈度分析对强弱信号的反应的程度进行分析;

峰值因子分析峰值因子是信号峰值与有效值(RMS)的比值分析,代表的是峰值在波形中的极端程度。

有效值趋势分析是根据信号有效值效应来规定的,有效值也称为均方根值,由于本申请中包含多种传感器,而瞬时值的有效部分对分析发挥重要作用;

趋势分析组件作用是通过对有关指标的变化趋势的分析,从中发现问题的分析。将同步采集获得的故障特征数据、运行标准数据的相同指标或比率进行比较,直接观察其增减变动情况及变动幅度,得出其发展趋势,预测其发展方向。增减变动幅度,据以判断发展的变化。进行比较分析时既计算有关指标增减变动的绝对值,又计算其增减变动的相对值。对测定方法的误差进行监控。轨迹信号可反映系统误差和随机误差的共同作用,可对系统误差和随机误差分别进行监控,用平均数来监测系统误差.而用极差或标准差来监测随机误差。

设计下第一阶段确定机电设备运行时的是否发生异常时,终端先获取预存的基准检测数据的数值范围,然后将每项检测数据与对应的基准检测数据的数值范围进行对比,如果该项检测数据在基准检测数据的数值范围内,则说明该项检测数据对应的运行状况是正常的。如果该项检测数据不在基准检测数据的数值范围内,则确定该项检测数据对应的运行状况是异常的,可以判断机电设备运行时的发生了异常。

机器自学习过程是将数据库中存储的特征数据与运行标准数据不断的重叠,模型的矫正,使得标准运行数据正确率不断提升,逐步代替机理模型的算法,结合趋势分析、ARMA算法、ARMA-LS算法,对装备的劣度分析、寿命预测、故障类型给出定义后传送到结果输出。

设备运行识别组件在人为干预状态下对特征数据进行识别矫正,将所测装备的运行状态特征性数据结合设备运行实际状态及故障发生情况进行识别输入,生成的装备工况预警、故障位置判断传送到结果输出。

在步骤205中,将所述装置状态数据传送给人机交互界面。

人机交互的结果输出组件由屏幕显示、语音输出、光电输出组成功能是与生产、维修部门人员进行交互。确定所述装备是预测生异常趋势;如果确定所述装备预测将要发生异常,则发出预警警报通知。

当终端确定机电设备运行时的发生异常时,为了记录机电设备运行时的出故障的状况数据,终端可以将机电设备运行时的的检测数据上传至服务器的数据。

为了记录机电设备运行时的的运行状态,在上述步骤每当终端检测机电设备运行时的的检测数据时,均可以通过以太网总线将检测数据实时上传到服务器的数据库中进行存储,服务器可以通过记录周期以及数据分析自动生成检修提示表格,并生成人机界面显示,有针对性指导检修项目,数据库具有记录备查追溯故障发生原因分析的控制功能。

本申请实施例中,通过传感器组件,获取机电设备运行时的的检测数据,基于运算处理组件,将检测数据与预存的基准检测数据进行比对,确定机电设备运行时的是否发生异常,如果确定机电设备运行时的发生异常,则发出警报通知。这样,可以在机电设备运行时的刚刚发生故障时及时检测到机电设备运行时的出现的故障,进而通知技术人员及时检修机电设备运行时的,避免出现机电设备运行时的突然生产停顿的情况,进而避免经济上的重大损失。

实施例三

本实施例提供一种基于“移动通信”的装备智能预测性维护装置,该系统用于执行上述实施例中的基于汽车准静态载荷分解方法,图4是根据本申请实施例提供的一种基于“移动通信”的装备智能预测性维护装置框图。该系统包括:自动化前处理模块1010,自动化计算模块1020、自动化后处理模块1030、电子设备300和服务器400。

自动化前处理模块1010,用于通过传感器组件获取装备运行中的动态数据,获取运行标准数据;

自动化计算模块1020,用于根据所述装备运行中的动态数据确定修正后的动态数据;

自动化后处理模块1030,用于通过所述修正后的动态数据和运行标准数据确定装置状态数据。

可选地,所述自动化前处理模块为所述传感器组件。

可选地,所述自动化前处理模块1010,用于:

通过传感器组件获取装备运行中的动态数据,获取运行标准数据。

可选地,所述自动化处理模块1010为运算处理组件、移动通信数据传输组件、云处理器及数据库组件。

可选地,所述自动化计算模块1020,用于:

通过装备运行中的动态数据得到修正后的动态数据;

将修正后的动态数据输送给私有云处理器进行整合存储在数据库单元中。

可选地,信号趋势分析组件、机器自学习组件和设备运行识别组件。

可选地,所述自动化后处理模块1030,用于:

通过所述修正后的动态数据和运行标准数据确定装置状态数据;

将所述装置状态数据传送给人机交互界面。

本公开实施例中,通过传感器组件,获取机电设备运行时的的检测数据,基于运算处理组件,将检测数据与预存的基准检测数据进行比对,确定机电设备运行时的是否发生异常,如果确定机电设备运行时的发生异常,则发出警报通知。这样,可以在机电设备运行时的刚刚发生故障时及时检测到机电设备运行时的出现的故障,进而通知技术人员及时检修机电设备运行时的,避免出现机电设备运行时的突然生产停顿的情况,进而避免经济上的重大损失。

关于上述实施例中的系统,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

实施例四

本实施例时对上述实施例三进一步的解释说明,如图5示出了本申请实施例提供的电子设备300的结构框图。电子设备300包括处理器301、由存储器302所代表的存储器资源,处理器301进一步包括一个或多个处理器,存储器302用于存储可由处理器301的执行的指令,例如应用程序。存储器302中存储的应用程序可以包括一个或一个以上的每一个对应于一组指令的模块。此外,处理器301被配置为执行指令,以执行上述展示基于“移动通信”的装备智能预测性维护方法。

电子设备300还可以包括至少一个电源306被配置为执行电子设备300的电源管理,一个射频电路304被配置为将电子设备300连接到网络,和一个外围设备接口303用于将I/O相关的至少一个外围设备连接到处理器和存储器、一个显示屏305用于显示。电子设备300可以操作基于存储在存储器的操作系统,例如Windows ServerTM,Mac OS XTM,UnixTM,LinuxTM,FreeBSDTM或类似。外围设备接口303、射频电路304、显示屏305、处理器301、存储器302和电源306均通过电性连接在一起。

实施例五

本实施例时对上述实施例三进一步的解释说明,如图6是本申请实施例提供的一种服务器结构示意图。该服务器400可因配置或性能不同而产生比较大的差异,可以包括一个或一个以上中央处理器(central processing units,CPU)411(例如,一个或一个以上处理器)和存储器412,一个或一个以上存储应用程序423或数据422的存储介质431(例如一个或一个以上海量存储设备)。其中,存储器412和存储介质431可以是短暂存储或持久存储。存储在存储介质431的程序可以包括一个或一个以上模块(图示没标出),每个模块可以包括对服务器中的一系列指令操作。更进一步地,中央处理器411可以设置为与存储介质431通信,在服务器400上执行存储介质431中的一系列指令操作。

服务器400还可以包括一个或一个以上电源441,一个或一个以上有线或无线网络接口451,一个或一个以上输入输出接口453,一个或一个以上键盘4552,和/或,一个或一个以上操作系统421,例如Windows ServerTM,Mac OS XTM,UnixTM,LinuxTM,FreeBSDTM等等。电源441、有线或无线网络接口451、输入输出接口453和键盘452均通过电性连接在一起。

服务器400可以包括有存储器412,以及一个或者一个以上的程序,其中一个或者一个以上程序存储于存储器412中,且经配置以由一个或者一个以上处理器执行此一个或者一个以上程序来执行上述各个实施例所述的基于“移动通信”的装备智能预测性维护方法及装置。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

- 一种基于“移动通信”的装备智能预测性维护方法及装置

- 一种智能制造装备的预测性维护系统和方法