一种压铸机抽芯方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及模具,具体是一种压铸机抽芯方法。

背景技术

现有技术中生产汽车发动机悬臂连接件在压铸机中进行成型,在此过程中要对悬臂连接件进行抽芯动作,抽芯是利用外部的原料送料系统、脱模剂喷涂系统、吹气系统、压铸机一系列作用成型。但是在目前生产中,抽芯的时间较长,使得整个连接件的生产周期延长,为了缩短抽芯的时间,采用快速送料、快速喷涂吹气等更改操作效果均不理想,还会导致原料堆积、喷涂不均匀、水分吹不干等,使得抽芯的效率更低,连接件的质量也会下降。

发明内容

为解决上述现有技术的缺陷,本发明提供一种压铸机抽芯方法,本发明将滑块型芯的插入动作与喷涂机构的吹气动作同时进行,将两道工序整合成一道,缩短抽芯的时间,同时不会影响其他动作的进行,能够保证产品的质量,缩短周期。

为实现上述技术目的,本发明采用如下技术方案:一种压铸机抽芯方法,包括抽芯模具、喷涂机构、合型机构、压射机构、油箱和机座、液压传动系统;

其中,所述抽芯模具包括模仁,所述模仁包括动模仁和定模仁,所述动模仁和所述定模仁之间设有模腔;所述动模仁的一端设有驱动装置,所述驱动装置驱动连接有滑块型芯,所述滑块型芯伸进到所述模腔内;

所述方法包括以下步骤:

S1所述喷涂机构向所述模腔内喷涂脱模剂;

S2设备发出合模信号,所述驱动装置驱动所述滑块型芯进入所述模腔内到位,同时,所述喷涂机构向所述模腔内吹气,吹气结束后所述喷涂机构复位;

S3所述合型机构驱动所述动模仁合模;

S4所述压射机构向所述模腔内注入原料;

S5所述合型机构驱动所述动模仁开模;

S6所述驱动装置驱动所述滑块型芯复位;

S7取出产品,进行下一循环。

进一步地,所述驱动装置的输出端固定有滑块滑轨,所述滑块滑轨的滑轨固定连接所述动模仁,所述滑块型芯固定连接所述滑块滑轨的滑块。

进一步地,所述动模仁的一端部上侧面开设有供所述滑块型芯运动的滑槽,所述滑槽与所述模腔连通设置。

进一步地,所述动模仁和所述定模仁的外部设有排气块;所述定模仁上开设有气孔和剂料孔,所述气孔与所述模腔、所述排气块连通,所述剂料孔与所述模腔连通;所述喷涂机构通过所述气孔向所述模腔内吹气,通过所述剂料孔向所述模腔内喷涂脱模剂。

进一步地,所述抽芯模具还包括动模框和定模框,所述动模仁设置在所述动模框内,所述定模仁设置在所述定模框内;所述抽芯模具还包括底板,所述底板上设有顶针板,所述顶针板上设有若干个顶针,所述顶针用于顶出产品,所述顶针穿过所述动模框、所述动模仁接触到所述模腔内的产品。

进一步地,所述定模仁上设有料筒垫块,所述动模仁的另一端设有入料分流锥,所述料筒垫块架设在所述入料分流锥上。

进一步地,在步骤S2中,所述驱动装置带动所述滑块型芯伸出、所述喷涂机构向所述模腔内吹气,两个动作同时进行。

进一步地,在步骤S2中,当所述滑块型芯和所述喷涂机构中任一个动作到位后,电气信号常闭,当第二个动作到位后,等待t时间再进行下一动作。

进一步地,所述喷涂机构置于所述抽芯模具的上方,所述喷涂机构采用机械手式安装。

进一步地,所述合型机构驱动所述动模仁上下运动。

综上所述,本发明取得了以下技术效果:

1、本发明将吹气动作和抽芯插入动作同时进行,折叠两道工序为一道,省去一道工序的时间,缩短抽芯的时间,从而缩短悬臂连接件生产的时间,同时,工序折叠后不会影响其他工序的进行,保证连接件产品的质量;

2、本发明在抽芯模具上设置滑块型芯,配合模具上的滑槽和油缸,使得滑块型芯的运动更加的流畅、不卡顿,与吹气动作同时进行时不会卡顿,使得整个流程顺利进行;

3、本发明在抽芯模具上设置吹气孔和排气块,能够在合模之后依旧向模腔内部吹气,为与抽芯插入动作的同时进行做铺垫和保证;

4、本发明将滑块型芯的插入动作与喷涂机构的吹气动作同时进行,将两道工序整合成一道,缩短抽芯的时间,同时不会影响其他动作的进行,能够保证产品的质量,缩短周期;

5、本发明将压铸机和压铸机的辅助设备高效的联机,减少生产周期的浪费。

附图说明

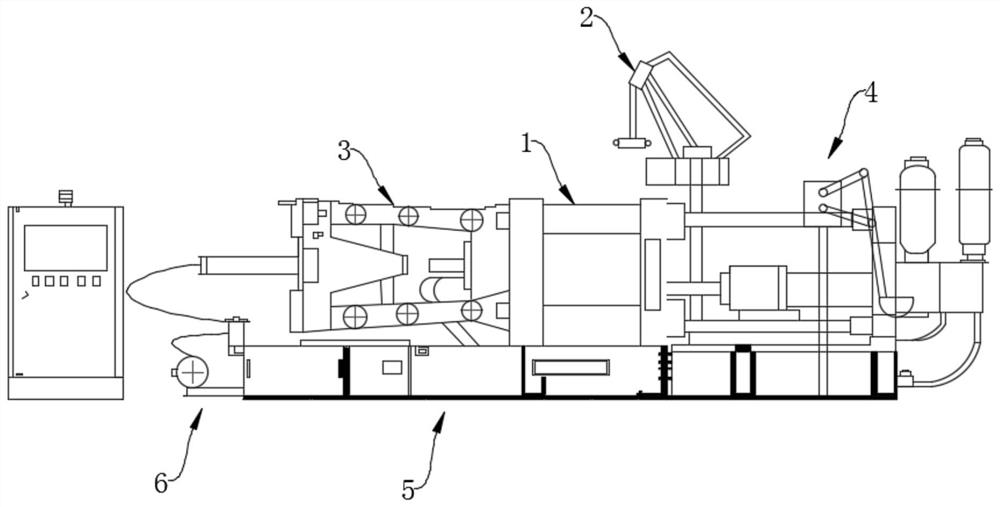

图1是本发明实施例提供的抽芯整体状态示意图;

图2是抽芯模具外部示意图;

图3是图2的分解示意图;

图4是模仁示意图;

图5是图2的剖面示意图。

具体实施方式

以下结合附图对本发明作进一步详细说明。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

实施例:

现有的抽芯顺序是:喷涂机构进行脱模剂喷涂→喷涂机构进行吹气,将模腔表面上的水吹干后复位→设备合模信号发出→中子抽芯器开始动作,驱动滑块型芯进入模腔内到位→模具合模→压射机构动作向模腔内注入原料→模具开模→中子抽芯器动作,使得滑块型芯缩回复位→顶出机构动作,产品取出,进入下一个循环。

如图1所示,本发明采用的方法涉及到的设备包括:抽芯模具1、喷涂机构2、合型机构3、压射机构4、油箱和机座5、液压传动系统6。其中,抽芯模具1即压铸机用于滑块型芯抽芯,喷涂机构2用于向抽芯模具1内喷涂脱模剂以及将模腔吹干,脱模剂用于使产品和模具分离,合型机构3用于控制驱动抽芯模具1的动模开模和合模,压射机构4用于向模腔内注入熔融金属原料填充成型为铸件,液压传动系统6推动压铸机活动件运行。

其中,如图2和图3所示,抽芯模具1包括模仁15,模仁15包括动模仁155和定模仁158,动模仁155和定模仁158之间设有模腔;还包括动模框14和定模框16,动模仁155设置在动模框14内,定模仁158设置在定模框16内,还包括底板11,底板11上设有顶针板12,顶针板12上设有若干个顶针121,顶针121穿过动模框14、动模仁155接触到模腔内的产品。还包括模脚13。

如图4所示,动模仁155的一端设有驱动装置151,本实施例中驱动装置151采用油缸,驱动装置151驱动连接有滑块型芯154,具体的,驱动装置151的输出端固定有滑块滑轨153,滑块滑轨153的滑轨固定连接动模仁155,滑块型芯154固定连接滑块滑轨153的滑块,保证滑块型芯154运动流畅,滑块型芯154由油缸驱动直线运动,以伸进模腔内或者离开模腔,为合模后的吹气、抽芯插入同时动作提供保障。具体的,动模仁155的一端部上侧面开设有供滑块型芯154运动的滑槽(未图示),滑槽与模腔连通设置,同时在定模仁158的下侧面也开设有与该滑槽相对应的滑槽,给滑块型芯154提供运动的空间和轨道,能够让滑块型芯154运动流畅精准,不卡顿。

如图4和图5所示,动模仁155的另一端设有入料分流锥157,入料分流锥157分为2个部分分别固定在动模仁155和定模仁158上,另外,定模仁158上设有料筒垫块159,料筒垫块159架设在入料分流锥157上,便于料筒的入料。料筒连接压射机构4,压射机构4通过料筒向模腔内注入原料以及压铸成型。

如图3所示,动模仁155和定模仁158的外部设有排气块156;定模仁158上开设有气孔17,气孔17与模腔、排气块156连通。当在使用时,气孔71用于喷涂机构2向模腔内通入气体将模腔水分吹干,排气块156用于排出气体。同时,定模仁158上还开设有剂料孔18,喷涂机构2通过剂料孔19向模腔内喷涂脱模剂。在合模后,气孔71和剂料孔18能够保证外部的喷涂系统顺利工作,为合模后的吹气、抽芯插入同时动作提供保证。

如图1所示,喷涂机构2置于抽芯模具1的上方,喷涂机构2采用机械手式安装。合型机构3驱动动模仁155上下运动。

本发明方法包括以下步骤:

S1喷涂机构2向模腔内喷涂脱模剂;具体的,喷涂机构2的喷头密封连接剂料孔18,并向模腔内喷涂脱模剂,脱模剂用于使产品和模具分离。

S2设备发出合模信号,驱动装置151驱动滑块型芯154进入模腔内到位,同时,喷涂机构2向模腔内吹气,吹气结束后喷涂机构2复位;具体的,驱动装置151动作的同时,喷涂机构2开始吹气,将模腔表面吹干,然后复位。

S3合型机构3驱动动模仁155合模;

S4压射机构4向模腔内注入原料;具体的,压射机构4向料筒内注入原料,料筒将原料转入入料分流锥157内,经过入料分流锥157的分流将原料输入到模腔内部成型。

S5合型机构3驱动动模仁155开模;

S6驱动装置151驱动滑块型芯154复位;具体的,滑块型芯154复位离开模腔,便于取出产品。

S7取出产品,进行下一循环;具体的,顶针121上顶将产品顶出,产品取出后,重复步骤S1,进行下一循环。

另外,在步骤S2中,驱动装置151带动滑块型芯154伸出、喷涂机构2向模腔内吹气,两个动作同时进行。本实施例中,驱动装置151与喷涂机2同时动作,一个将滑块型芯154推进模腔内,一个向模腔内吹气,将2个工序同时进行。

另外,在步骤S2中,当滑块型芯154和喷涂机构2中任一个动作到位后,电气信号常闭,当第二个动作到位后,等待t时间再进行下一动作。本实施例中,t为0.1秒。现有技术是在保证设备安全的情况下每步到位后进行下一个动作,本实施例中是滑块型芯插入和喷涂机构2除气同时动作,为了保证安全,防止误动作,电器系统在两个动作中任意一个动作到位后电器信号处于常闭状态,第二个动作到位后确认时间为0.1秒后再进行下一个动作,保证了设备电信号动作的确认,防止了设备电信号的误动作。

本发明中顺序为:喷涂机构进行脱模剂喷涂→设备合模信号发出→中子抽芯器(即抽芯模具1)开始动作,使得滑块型芯进入模腔内到位,在设备信号发出时喷涂机构同时进行吹气,模具表面上的水吹干后复位→模具合模→压射机构动作向模腔内注入原料→模具开模→抽芯器动作,使得滑块型芯回到位→顶出机构动作,产品取出,进入下一个循环。

本发明通过调整模具滑块型芯的动作顺序,使喷涂机构在喷完脱模剂后进行吹气的同时模具滑块型芯开始进行进入动作,整个生产周期把滑块抽芯进入的时间与吹气同时动作,从而缩短了整个生产节拍的时间,例如400T设备2个抽芯油缸每模生产周期原在48秒,改造完成后则在44秒,整个生产周期节约8%。

另外,还包括电器系统,用于发出合模信号、开模信号、喷涂信号、吹气信号、抽芯信号、压射信号等等,电器系统与上述各个设备电气控制连接。

以上所述仅是对本发明的较佳实施方式而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

- 一种压铸机抽芯装置以及抽芯方法

- 一种压铸机抽芯方法