一种环保无水炮泥、制备工艺及预混专用装置

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于耐火材料制备技术领域,具体涉及一种环保无水炮泥、制备工艺及预混专用装置。

背景技术

近年来,国家对环保要求越来越严,随着高炉操作技术的不断提高和革新,高炉向大型化、长寿化和高产化发展,同时由于高温高压操作,铁流速度增大,对高炉炮泥的要求也越来越苛刻。而传统炮泥存在配方不合理、工艺简单、原料纯度低、耐火性能差、扩孔严重、耗泥量大、铁口难维护、工人劳动强度高等问题,亟需一种功能更齐全、使用性能更优异的环保无水炮泥。

发明内容

针对现有技术存在的上述问题,本发明所要解决的第一技术问题在于提供一种环保无水炮泥;本发明所要解决的第二技术问题在于提供该环保无水炮泥的制备工艺;本发明所要解决的第三技术问题在于提供该环保无水炮泥的预混专用装置。

为了解决上述技术问题,本发明所采用的技术方案如下:

一种环保无水炮泥,包括颗粒料、粉料、煤焦油和环保树脂,颗粒料原材料包括碳化硅、刚玉砂、铝矾土、焦屑;粉料原材料包括石墨、粘土、氮化硅、沥青粉。

进一步的,环保无水炮泥包括以下重量份组分:碳化硅8-12份、刚玉砂12-18份、铝矾土12-18份、焦屑6-10份;石墨2-6份、粘土4-8份、氮化硅12-18份、沥青粉1-4份;煤焦油和环保树脂12-18份。

进一步的,碳化硅中SiC含量≥98%,碳化硅的粒径为0-1mm;刚玉砂中Al

一种环保无水炮泥的制备工艺,包括以下步骤:

1)分别按照重量份数进行颗粒料配料、粉料配料;

2)将配好的粉料用气力输送至倾斜式混料机进行预混;

3)将配好的颗粒料用单独爬式机上料至炮泥混炼机进行混炼;然后加入经计量的煤焦油、环保树脂投入炮泥混炼机进行混炼;

4)将步骤2)预混完成后的预混料通过螺旋给料机进行给料量的调节并用气力输送至炮泥混炼机,由自动化程序按时序控制进入炮泥混炼机进行混炼;搅拌均匀,使马夏值为0.25-0.3;

5)搅拌结束后出料压制成型制得环保炮泥。

进一步的,颗粒料通过单斗计量小车进行颗粒料配料,通过振动给料方式给料;

煤焦油由煤焦油泵输送至对应的煤焦油计量罐完成计量,然后通过自动化程序按时序投入炮泥混炼机进行混炼。

进一步的,步骤4)中,混炼温度为100℃,混炼总时间为40分钟。

进一步的,煤焦油储存在煤焦油缓存罐中,煤焦油缓存罐采用电加热直接加热煤焦油,管路采用电伴热带加热,煤焦油系统设置外保温层保温,通过温控仪表控制煤焦油保持恒定的使用温度。

进一步的,环保无水炮泥的预混专用装置为倾斜式混料机,包括底座、臂架、驱动电机和可旋转混合内筒;所述底座的上端面倾斜,臂架垂直设置于底座的上端面的边缘处,所述臂架上设有驱动可旋转混合内筒转动的驱动电机;所述可旋转混合内筒底部设有密封圈,所述密封圈与底座的上端面平行且对立;所述底座与可旋转混合内筒之间有回转支撑,回转支撑的一端安装在可旋转混合内筒的密封圈的下部,回转支撑的另一端安装在底座的上端面的下部,使可旋转混合内筒在底座上旋转;回转支撑与回转支撑架连接;底座的上端面的下部设置有压紧弹簧,压紧弹簧的两端分别顶在回转支撑和回转支撑架上。

进一步的,可旋转混合内筒内包括圈衬板、底衬板、转轴、第一搅拌杆、第二搅拌杆、第三搅拌杆、大括板、边括刀和立柱;所述转轴上设有第一搅拌杆、第二搅拌杆、第三搅拌杆;所述圈衬板呈扇面形分布于可旋转混合内筒内侧壁上;所述底衬板与密封圈相连且与底座的上端面平行且对立;所述大括板设于底衬板之上;所述立柱设于圈衬板的内侧,所述边括刀设于立柱的内侧且与大括板相连。

有益效果:相比于现有技术,本发明的优点为:

1)本发明环保无水炮泥的原料纯度高、耐火性能好、抗冲刷、耐侵蚀、使用效果好。

2)粉料直径较小,容易产生团聚,本发明采用倾斜式混料机进行预混,打散粉料的团聚,同时通过物料之间的摩擦将粉料的棱角磨平,增加预混粉的流动性。现有技术中没有在工艺中没有加入预混工艺,本发明在生产工艺中加入预混工艺,使粉料混合更加均匀。混合时间上,现有的时间需要60-65分钟,本申请预混时间40-50分钟,且结合倾斜式预混机,通过多组搅拌杆旋转,反复抬高物料,物料作出出对冲、扩散、覆盖运动,上下翻转消除死角,实现重力扩散型混合,使物料混合更加均匀,防止后续在混炼时混炼机无法将团聚打破的困境,提高最终产品的均匀性。

3)本申请在混炼时先加入结合剂(煤焦油、环保树脂),包裹整个颗粒料,再加入粉料,结合剂和颗粒料结合后产生吸附性,在加入粉料后,粉料不易扬起,于环境有益。

附图说明

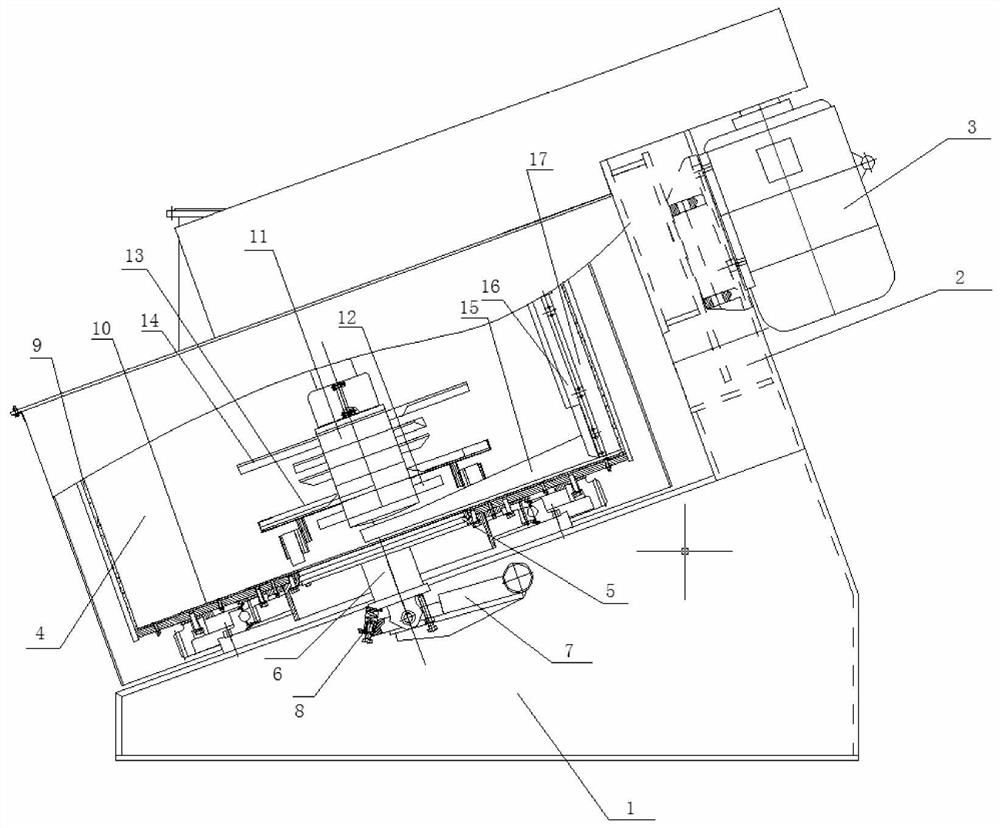

图1为倾斜式混料机的结构示意图。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。这些实施例仅用于说明本发明而不用于限制本发明的范围。

实施例1

如图1所示,环保无水炮泥的预混专用装置为倾斜式混料机,包括底座1、臂架2、驱动电机3和可旋转混合内筒4;底座1的上端面倾斜,臂架2垂直设置于底座1的上端面的边缘处,臂架2上设有驱动可旋转混合内筒4转动的驱动电机3;可旋转混合内筒4底部设有密封圈5,密封圈5与底座1的上端面平行且对立,密封圈5的设计一方面能够混合过程中的压力,另一方面能够实现混合过程中零污染无泄漏;底座1与可旋转混合内筒4之间有回转支撑6,回转支撑6的一端安装在旋转混合内筒4的密封圈5的下部,回转支撑6的另一端安装在底座1的上端面的下部,使可旋转混合内筒4在底座1上旋转;回转支撑6与回转支撑架7连接;底座1的上端面的下部设置有压紧弹簧8,压紧弹簧8的两端分别顶在回转支撑6和回转支撑架7上。

可旋转混合内筒4内包括圈衬板9、底衬板10、转轴11、第一搅拌杆12、第二搅拌杆13、第三搅拌杆14、大括板15、边括刀16和立柱17;转轴11上设有第一搅拌杆12、第二搅拌杆13、第三搅拌杆14,呈单轴多耙齿设计,搅拌杆由不锈钢制成,利用多组搅拌杆旋转,对物料内部进行多层面、多方向强制剪切搅拌,反复抬高物料中心,物料做出对冲、扩散、覆盖运动,上下翻转消除死角,促进上下方向宏观混料,促进重力扩散型混合以及物料微观之间快速移位、互换,实现匀质精细化;圈衬板9和底衬板10均为耐磨的橡胶衬板,防止物料粘附,圈衬板9呈扇面形分布于可旋转混合内筒4内侧壁上;底衬板10与密封圈5相连且与底座1的上端面平行且对立;大括板15设于底衬板10之上;立柱17设于圈衬板9的内侧,边括刀16设于立柱17的内侧且与大括板15相连,边括刀16能够将物料从可旋转混合内筒剥离并向下掉落,防止物料粘附于可旋转混合内筒,形成垂直分量,实现上下方向的充分混合,同时在倾斜式混料机进行卸料时,能够促进卸料能力,减少卸料时间,提高生产效率。

本倾斜式混料机增加了物料的接触表面积,混合用时短,精度高,混合物料密度高,混合成分均匀无漏料。

实施例2

一种环保无水炮泥,包括颗粒料、粉料、煤焦油和环保树脂,颗粒料原材料包括碳化硅、刚玉砂、铝矾土、焦屑;粉料原材料包括石墨、粘土、氮化硅、沥青粉。各原材料重量份数如下:碳化硅8-12份、刚玉砂12-18份、铝矾土12-18份、焦屑6-10份;石墨2-6份、粘土4-8份、氮化硅12-18份、沥青粉1-4份;煤焦油和环保树脂12-18份。

其中,碳化硅中SiC含量≥98%,碳化硅的粒径为0-1mm;刚玉砂中Al

一种环保无水炮泥的制备方法,包括以下步骤:

1)分别按照重量份数进行颗粒料配料、粉料配料;

2)将配好的粉料用气力输送至倾斜式混料机进行预混;

3)颗粒料通过单斗计量小车进行颗粒料配料,通过振动给料方式给料;将配好的颗粒料用单独爬式机上料至炮泥混炼机进行预混;然后加入经计量的煤焦油、环保树脂投入炮泥混炼机进行混炼(煤焦油储存在煤焦油缓存罐中,煤焦油缓存罐采用电加热直接加热煤焦油,管路采用电伴热带加热,煤焦油系统设置外保温层保温,通过温控仪表控制煤焦油保持恒定的使用温度,煤焦油由煤焦油泵输送至对应的煤焦油计量罐完成计量,然后通过自动化程序按时序投入炮泥混炼机进行混炼);

4)预混完成后的预混料通过螺旋给料机进行给料量的调节并用气力输送至炮泥混炼机,由自动化程序按时序控制进入炮泥混炼机进行混炼;搅拌均匀,使马夏值为0.25-0.3;混炼温度为100℃,混炼总时间为40分钟;

5)搅拌结束后出料压制成型制得环保炮泥。

对比例

与实施例2基本相同,不同的是粉料在投入炮泥混炼机前不经倾斜式混料机预混。不预混炮泥马夏值检测表与预混炮泥马夏值检测表如下表1、表2所示。炉前合适打泥的马夏值范围是0.25~0.3,若超过0.3就有打不进泥的危险,所以不预混炮泥容易出现有时打泥困难,有时打泥太软,给炉前操作带来麻烦。预混后马夏值更稳定,提高了炮泥的致密性。

表1不预混炮泥马夏值检测表

表2预混炮泥马夏值检测表

- 一种环保无水炮泥、制备工艺及预混专用装置

- 一种无水炮泥混碾系统