一种基于纤维缠绕工艺的高压储氢容器的设计方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及高压储氢技术领域,尤其涉及一种基于纤维缠绕工艺的高压储氢容器的设计方法。

背景技术

高压储氢技术具有充装方便、成本低等优点,是目前最常见、最成熟的储氢技术。在高压储氢技术中,纤维增强复合材料以其优异性能常被用来作为高压储氢容器的主要承载层,采用纤维增强复合材料制成的纤维缠绕式高压储氢容器因具有较高的比强度、轻质、耐腐蚀性、耐疲劳等特点,被广泛应用于火箭、卫星、新能源汽车、医疗设备等产品上。

目前,在采用纤维增强复合材料制成的纤维缠绕式高压储氢容器的传统设计中,缺乏对计算结果:纤维复合层的螺旋缠绕纤维厚度、纤维复合层的环向缠绕纤维厚度、内衬层的内衬厚度、纤维复合层的纤维预应力的校核和修正,而传统设计中使用网格理论来计算上述结果时,计算结果往往与工程实际应用相差很大,造成制造成本增加等缺陷。

发明内容

本发明所需解决的技术问题是:提供一种能对计算结果进行校核和修正的基于纤维缠绕工艺的高压储氢容器的设计方法。

为解决上述问题,本发明采用的技术方案是:所述的一种基于纤维缠绕工艺的高压储氢容器的设计方法,具体包括如下步骤:

步骤1:确定高压储氢容器的基本参数:高压储氢容器承受的工作压力P

步骤2:获取纤维复合层及内衬层的材料性能参数:纤维复合材料的抗拉强度σ

步骤3:计算纤维复合层的缠绕厚度值和内衬层的内衬厚度值;

(1)根据步骤1中高压储氢容器的基本参数和步骤2中纤维复合层及内衬层的材料性能参数确定设计准则和设计参数λ;其中,λ为III型高压储氢容器的纤维强度利用系数;

(2)根据高压储氢容器在极限压力下的平衡公式和III型高压储氢容器的承压特点,列如下平衡方程式:

a、轴向和环向内力平衡方程式为:

b、极限压力下平衡受力平衡方程式为:

σ

c、预应力下在极限压力的受力平衡方程式为:

σ

以上各方程式中参数的含义如下所示:

d-高压储氢容器的内直径;

R-高压储氢容器的内半径;

P-高压储氢容器承受的任意压力(P<P

P

N

N

σ

σ

t

t

t

α-纤维复合层螺旋缠绕的缠绕角;

λ-III型高压储氢容器的纤维强度利用系数;

t-t=t

r

(3)根据轴向和环向内力平衡的平衡方程式、极限压力下平衡受力平衡的平衡方程式、预应力下在极限压力的受力平衡方程式求解得到:纤维复合层的螺旋缠绕纤维厚度t

(4)求解纤维复合层的纤维预应力值σ

以上各方程式中参数的含义如下所示:

E

E

μ-内衬材料的泊松比;

σ

σ

P

K-与材料中纤维和树脂比重相关的量;

步骤4:利用步骤2中纤维复合层及内衬层的材料性能参数,验证步骤3中计算结果:t

(1)高压储氢容器筒身段的应变矩阵为:

{ε}=[S

(2)根据高压储氢容器筒身段的应变矩阵和步骤2中纤维复合层及内衬层的材料性能参数,计算高压储氢容器筒身段的整体刚度矩阵;

应力应变的转换矩阵

其中

{ε

求出柔度矩阵:

得到整体刚度矩阵:

考虑三项应力状态,应力与应变的关系:

(3)计算应力分布;

a、列出平衡方程、几何方程和物理方程:

{ε

b、列出关于应力的常微分方程

其中:

c、根据上述应力的常微分方程的通解并利用边界条件:

σ

和纤维复合层的径向应力关于半径r的计算公式:

其中:

G

同理,内衬层在高压储氢容器筒身段的环向应力和径向应力关于r的计算公式为:

σ

σ

以上各方程式中参数的含义如下所示:

P

P

R-高压储氢容器的内半径;

b-内衬层的外半径;

r-高压储氢容器的任意半径(a<r<d);

σ

σ

σ

σ

(4)根据Tsai-Wu强度准则判断高压储氢容器筒身段是否失效:若根据Tsai-Wu强度准则判断为不失效,则步骤3的(1)中确定的设计参数λ准确,求解得到的纤维复合层的螺旋缠绕纤维厚度t

Tsai-Wu强度准则:

F

根据实验可以确定各项强度系数,其中:

当满足F

以上各方程式中参数的含义如下所示:

X

X

Y

Y

进一步地,前述的一种基于纤维缠绕工艺的高压储氢容器的设计方法,其中,步骤3的(1)中的设计准则为:当高压储氢容器达到极限压力时纤维达到其强度极限;高压储氢容器达到工作压力时内衬材料达到弹性极限。

进一步地,前述的一种基于纤维缠绕工艺的高压储氢容器的设计方法,其中,步骤4中转换坐标系后的应变矩阵:

{ε

本发明的有益效果是:将纤维的应力校核与材料失效判断引入到高压储氢容器的设计之中,对计算出的纤维复合层的缠绕厚度值等计算结果进行校核和修正,可以提升各计算结果的准确度,为高压储氢容器的设计制造、结构优化提供了理论依据,进一步降低采用纤维增强复合材料制成的纤维缠绕式高压储氢容器的制造成本。

附图说明

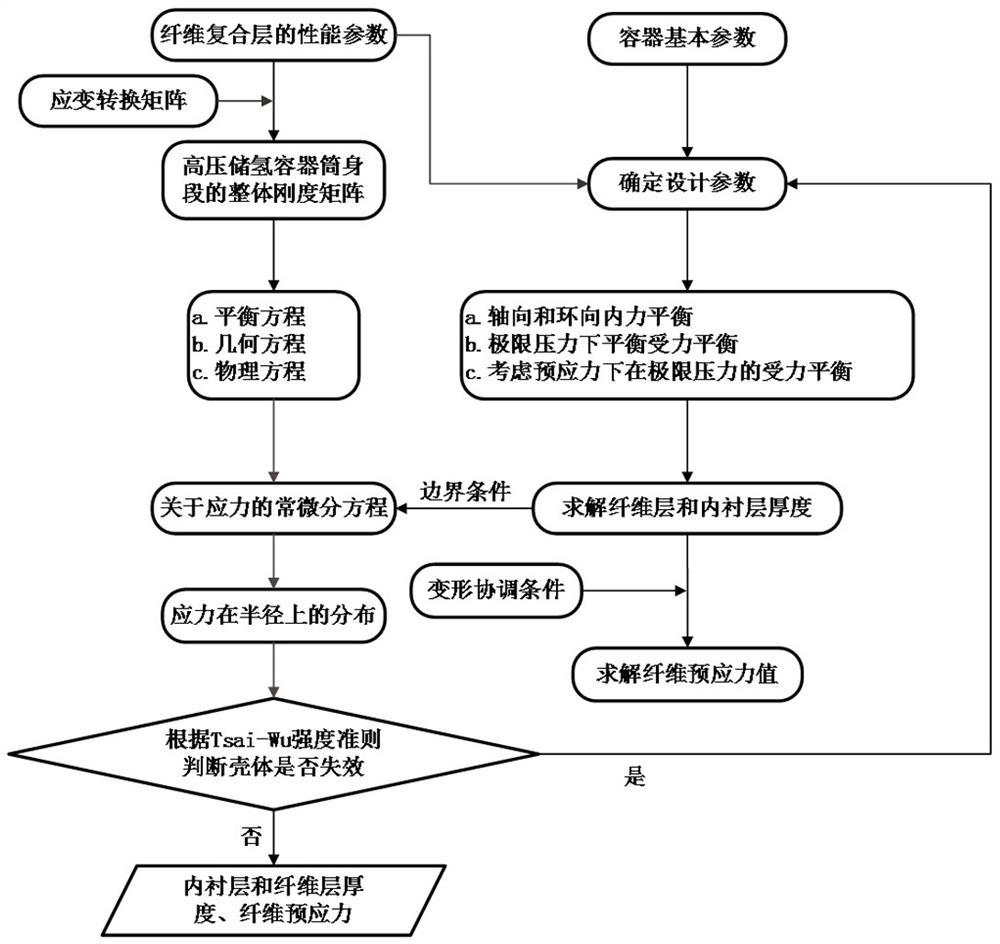

图1本发明所述的一种基于纤维缠绕工艺的高压储氢容器的设计方法的原理图。

图2是使用MATLAB对环向应力分布的模拟结果图。

图3是使用MATLAB对径向应力分布的模拟结果图。

图4是高压储氢容器的内部结构示意图。

图5是图4的局部结构示意图。

图6是图4中A-A剖视方向的局部结构示意图。

具体实施方式

下面结合附图及优选实施例对本发明所述的技术方案作进一步详细的说明。

如图1所示,本发明所述的一种基于纤维缠绕工艺的高压储氢容器的设计方法,所述的设计方法具体包括如下步骤:

步骤1:如图4、图5和图6所示,确定高压储氢容器的基本参数。

本发明采用50MPa储氢瓶,破裂压力按照SAE J2579的2.25倍安全系数,为112.5MPa。

综上,高压储氢容器的基本参数为:高压储氢容器承受的工作压力P

步骤2:如图4、图5和图6所示,获取纤维复合层2及内衬层1的材料性能参数。

本发明以东丽公司T700S为例,其抗拉强度4900MPa,抗拉模量230GPa。内衬选用6061铝合金,弯曲屈服强度255MPa,弹性模量69.7GPa。泊松比0.33。环氧树脂基碳纤维复合材料的参数为σ

综上,纤维复合材料的抗拉强度σ

步骤3:计算纤维复合层2的缠绕厚度值和内衬层1的内衬厚度值:

(1)根据步骤1中高压储氢容器的基本参数和步骤2中纤维复合层及内衬层的材料性能参数确定设计准则和设计参数λ;其中,λ为III型高压储氢容器的纤维强度利用系数;这里设计参数λ设定为0.95。

其中,设计准则为:当高压储氢容器达到极限压力时纤维达到其强度极限;高压储氢容器达到工作压力时内衬材料达到弹性极限。

(2)根据高压储氢容器在极限压力下的平衡公式和III型高压储氢容器的承压特点,列如下平衡方程式:

a、轴向和环向内力平衡方程式为:

b、极限压力下平衡受力平衡方程式为:

σ

c、预应力下在极限压力的受力平衡方程式为:

σ

以上各方程式中参数的含义如下所示:

d-高压储氢容器的内直径;

R-高压储氢容器的内半径;

P-高压储氢容器承受的任意压力(P<P

P

N

N

σ

σ

t

t

t

α-纤维复合层螺旋缠绕的缠绕角;

λ-III型高压储氢容器的纤维强度利用系数;

t-t=t

r

(3)根据轴向和环向内力平衡的平衡方程式、极限压力下平衡受力平衡的平衡方程式、预应力下在极限压力的受力平衡方程式求解得到:纤维复合层的螺旋缠绕纤维厚度t

将各已知参数代入上述公式中,最终得到如下计算结果:

t

t

t

(4)求解纤维复合层的纤维预应力值σ

以上各方程式中参数的含义如下所示:

E

E

μ-内衬材料的泊松比;

σ

σ

P

K-与材料中纤维和树脂比重相关的量;

将各已知参数代入上述公式中,最终得到如下计算结果:σ

步骤4:利用步骤2中纤维复合层及内衬层的材料性能参数,验证步骤3中计算结果:t

(1)高压储氢容器筒身段的应变矩阵为:

{ε}=[S

(2)根据高压储氢容器筒身段的应变矩阵和步骤2中纤维复合层及内衬层的材料性能参数,计算高压储氢容器筒身段的整体刚度矩阵;

应力应变的转换矩阵

其中

{ε

转换后的坐标系指以高压储氢容器的筒身轴线方向为x轴,高压储氢容器的圆筒径向方向为z轴,y为xz所成平面的法向;转换前x轴沿纤维方向,其他两轴与转换后描述相同。

求出柔度矩阵:

得到整体刚度矩阵:

考虑三项应力状态,应力与应变的关系:

(3)计算应力分布:

a、列出平衡方程、几何方程和物理方程:

{ε

b、列出关于应力的常微分方程

其中:

c、根据上述应力的常微分方程的通解并利用边界条件σ

其中:

G

求解待定系数主要是数值解法,本领域人员可自行推导,属于本领域常规解法,因而这里不再赘述。

同理,内衬层在高压储氢容器筒身段的环向应力和径向应力关于r的计算公式为:

σ

σ

以上各方程式中参数的含义如下所示:

P

P

R-高压储氢容器的内半径;

b-内衬层的外半径;

r-高压储氢容器的任意半径(a<r<d);

σ

σ

σ

σ

图2是使用MATLAB对环向应力分布的模拟结果图,图3是使用MATLAB对径向应力分布的模拟结果图。从图2和图3中可以看出环向应力和径向应力的变化趋势:纤维复合层都是随径向位移的增大而减小,而内衬层的环向应力σ

(4)根据Tsai-Wu强度准则判断高压储氢容器筒身段是否失效:若根据Tsai-Wu强度准则判断为不失效,则步骤3的(1)中确定的设计参数λ准确,求解得到的纤维复合层的螺旋缠绕纤维厚度t

Tsai-Wu失效判据式:

F

X

当满足F

以上各方程式中参数的含义如下所示:

X

X

Y

Y

将各已知参数代入上述公式中,最终得到如下计算结果:代入Tsai-Wu后的系数是0.974,满足Tsai-Wu失效判据式,气瓶结构安全。

以上所述仅是本发明的较佳实施例,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明要求保护的范围。

本发明的优点是:将纤维的应力校核与材料失效判断引入到高压储氢容器的设计之中,对计算出的纤维复合层的缠绕厚度值等计算结果进行校核和修正,可以提升各计算结果的准确度,为高压储氢容器的设计制造、结构优化提供了理论依据,进一步降低采用纤维增强复合材料制成的纤维缠绕式高压储氢容器的制造成本。

- 一种基于纤维缠绕工艺的深冷高压储氢容器的设计方法

- 一种基于纤维缠绕工艺的深冷高压储氢容器的设计方法