一种转炉煤气干式除尘及余热回收系统

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及一种转炉煤气干式除尘及余热回收系统,属于转炉煤气综合利用技术领域。

背景技术

一个转炉炼钢冶炼周期包括吹炼期和非吹炼期,通常一个冶炼周期28~38min,其中吹炼期14~18min,非吹炼期14~20min。炉气只在吹炼期产生,且炉气量随时间变化巨大。这些转炉煤气温度很高,在转炉出口温度为1400℃~1600℃,且含尘量很大,约80~150 g/m

当前转炉煤气除尘技术包括湿法除尘和干法除尘。湿法除尘的缺点在于除尘效率低、系统阻损大、运行成本高、除尘产生大量污水存在二次污染隐患等。干法除尘系统包括汽化冷却烟道、蒸汽发生器、静电除尘,虽克服了湿法除尘的上述缺陷,但也存在爆炸隐患等缺点。同时,无论湿法除尘还是干法除尘,都未能有效回收余热,尤其是经过汽化冷却烟道输出的约1000 ℃的转炉煤气。

发明内容

本发明的目的在于提供一种转炉煤气干式除尘及余热回收系统,能够连接在汽化烟道之后,用于约1000℃的转炉煤气除尘及余热回收。

本发明是通过以下技术方案来实现的:

一种转炉煤气干式除尘及余热回收系统,包括依次相连的转向烟道、旋风除尘器、下降冷却段、香蕉弯除尘段、上升冷却段和尾部余热段,且所述下降冷却段、香蕉弯除尘段和上升冷却段之间形成U形连接,所述旋风除尘器与所述下降冷却段之间设有连接烟道相连;所述下降冷却段和上升冷却段分别设置在U形的两侧,所述香蕉弯除尘段设置在U形底部;所述下降冷却段包括下降段壳体及设置在下降段壳体内的立式受热组件,并使得转炉煤气在立式受热组件上形成纵流冲刷;所述上升冷却段包括上升段壳体及设置在所述上升段壳体之内的蒸发受热面;所述香蕉弯除尘段内设置有若干逆流挡板,且所述香蕉弯除尘段底部设置有刮板除灰器;所述尾部余热段包括尾部烟气道及设置在尾部烟气道内的若干省煤器,并使得转炉煤气在省煤器上形成横流冲刷。

上述技术方案中,所述转向烟道为空心壳体式设置,选用膜式水冷壁结构;所述转向烟道入口处设置有若干喷水孔。

其中一种技术方案为,所述下降冷却段呈圆筒形设置,所述立式受热组件选用分散式布置的立式受热管。

上述技术方案中,所述立式受热管以圆筒中心轴为圆心,呈若干同心圆式设置。

另外一种技术方案为,所述下降冷却段呈方筒形设置,所述立式受热组件选用分散式布置的立式受热管或呈方形围绕着布置的立式管屏。

其中一种技术方案为,所述蒸发受热面包括若干组侧向布置的W形蒸发受热管组,且相邻两组呈反向交错设置,并使得转炉煤气在蒸发受热面上形成横流冲刷。

另外一种技术方案为,所述蒸发受热面包括若干立式设置的蒸发受热管,使得转炉煤气在蒸发受热面上形成纵流冲刷。

上述技术方案中,所述旋风除尘器选用上排气式旋风除尘器或下排气式旋风除尘器。

本发明具有以下优点及有益效果:

本发明解决了钢铁行业一直没有解决的转炉煤气干法除尘并热回收的难题,与传统的OG法和LT法相比,不仅具有节水,回收热量的优点,同时解决了废水处理难的问题,还有效减少了煤气含水率和煤气体积,大大改善了后续除尘器的工作条件,并降低了除尘器负荷,所收灰尘为干颗粒,便于金属回收和灰尘后利用。

附图说明

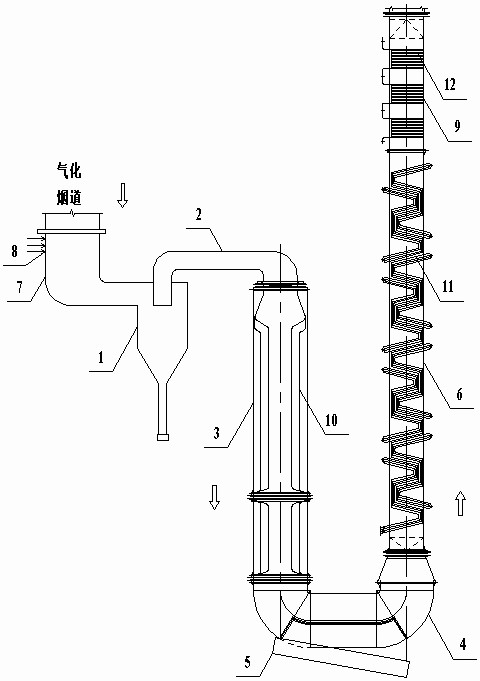

图1为本发明所涉及的第一种实施方式的转炉煤气干式除尘及余热回收系统示意图。

图2为本发明所涉及的第二种实施方式的转炉煤气干式除尘及余热回收系统示意图。

图3为本发明所涉及的第三种实施方式的转炉煤气干式除尘及余热回收系统示意图。

图4为本发明所涉及的第四种实施方式的转炉煤气干式除尘及余热回收系统示意图。

图中:1-旋风除尘器;2-连接烟道;3-下降冷却段;4-香蕉弯除尘段;5-刮板出灰器;6-上升冷却段;7-转向烟道;8-喷水孔;9-尾部余热段;10-立式受热组件;11-蒸发受热面;12-省煤器。

具体实施方式

下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。

本申请文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。

如图1至4所示,一种转炉煤气干式除尘及余热回收系统,包括依次相连的转向烟道7、旋风除尘器1、下降冷却段3、香蕉弯除尘段4、上升冷却段6和尾部余热段9。本系统还包括汽包。从转炉出口出来的转炉煤气,先经过汽化烟道冷却,通常会降温到1000℃左右。转向烟道7入口能够与汽化烟道出口相连。

转向烟道7为空心壳体式设置,选用膜式水冷壁结构,通常呈L形设置。转向烟道7入口处设置有若干喷水孔8,能够在事故期喷水急冷降温。正常运行期时,转向烟道7作为连接通道。

如图1和图2或图3和图4所示,旋风除尘器1包括上排气式旋风除尘器和下排气式旋风除尘器。旋风除尘器1与下降冷却段3之间设有连接烟道2相连。连接烟道2根据旋风除尘器1的排气方式设置,连接在旋风除尘器1的烟气出口与下降冷却段3入口之间。旋风除尘器1作为前置除尘器,先行将转炉煤气做一次除尘,降低了后续余热利用系统磨损压力。

下降冷却段3、香蕉弯除尘段4和上升冷却段6之间形成U形连接,下降冷却段3设置在U形的左侧,上升冷却段6设置在U形的右侧,香蕉弯除尘段4设置在U形底部,这种结构使得下降冷却段3、香蕉弯除尘段4、上升冷却段6之间形成了U形分离器。

下降冷却段3包括下降段壳体及设置在下降段壳体内的立式受热组件10,并使得转炉煤气在立式受热组件10上形成纵流冲刷。

下降冷却段的设置有两种方式。

一种技术方案为,下降冷却段3呈圆筒形设置,下降段壳体可以选用钢筒,此时钢筒内壁面砌筑有耐火材料,以防高浓度粉尘颗粒冲刷磨损。下降段壳体还可以直接选用密封连接的圆筒形膜式水冷壁结构,能够同时兼具换热冷却功效。在圆筒形的下降冷却段中,立式受热组件选用分散式布置的立式受热管。作为一种优化的实施方式,立式受热管以圆筒中心轴为圆心,呈若干同心圆式设置。

另外一种技术方案为,下降冷却段3呈方筒形设置,下降段壳体忧选膜式水冷壁结构,密封性好,且同时兼具换热冷却功效。此时,立式受热组件选用分散式布置的立式受热管或呈方形围绕着布置的立式管屏。通常而言,选择自下而上布置的管排或管屏,并根据需要分段式布置,且上下段之间通过集箱连接或分别通过上升管/下降管与汽包连接。其迎风面设置防磨盖板以保护管子不受磨损。

香蕉弯除尘段4设置在下降冷却段3和上升冷却段6的底部,壁面选用膜式壁结构,其内设置有若干逆流挡板,通常为3-5块,逆流挡板与转炉煤气流向呈逆流式设置,且其斜向角度45°。香蕉弯除尘段底部设置有刮板除灰器5。

上升冷却段6包括上升段壳体及设置在上升段壳体之内的蒸发受热面11。上升段壳体通常选用水冷膜式壁结构。蒸发受热面的设置也有两种方式。

其中一种方式如图1和图2所示,蒸发受热面11包括若干组侧向布置的W形蒸发受热管组,且相邻两组呈反向交错设置,并使得转炉煤气在蒸发受热面上形成横流冲刷。

另外一种实施方式如图3和图4所示,蒸发受热面11包括若干立式设置的蒸发受热管,使得转炉煤气在蒸发受热面上形成纵流冲刷。且根据需要,蒸发受热面能够作分段式布置,且上下段之间通过集箱连接或分别通过上升管/下降管与汽包连接。其迎风面设置防磨盖板以保护管子不受磨损。

尾部余热段9立式或横向布置,其内设置有若干省煤器12,并使得转炉煤气在省煤器上形成横流冲刷。尾部余热段出口可以连接除尘器,对净化后的煤气进一步除尘。

图1至图4分别显示了不同排气方式的旋风除尘器1和不同形式的上升冷却段6的组合示意,仅仅代表了其中的四种实施方式:实施方式一,上排气式旋风除尘器+横流冲刷的上升冷却段;实施方式二,下排气式旋风除尘器+横流冲刷的上升冷却段;实施方式三,上排气式旋风除尘器+纵流冲刷的上升冷却段;实施方式四,下排气式旋风除尘器+纵流冲刷的上升冷却段。尾部余热段9的设置方式能够互换,形成更多的实施方式。

转炉煤气经过汽化烟道第一级降温后,进入本系统进行干式除尘及冷却降温,既有效减少了煤气含水率和煤气体积,更是大大改善了后续除尘器的工作条件,并降低了除尘器负荷。所收灰尘为干颗粒,便于金属回收和灰尘后利用。

上述各立式受热组件、蒸发受热面和省煤器均分别设有集箱和上升管与下降管,并分别通过上升管和下降管连接汽包和集箱。而且由于转炉煤气里含有高浓度的CO,上述所有管段的壳体及其彼此连接部件均为密封,且包括立式受热管、立式管屏、蒸发受热面、省煤器、上升管、下降管、集箱等各换热组件穿越壳体的部位均做密封处理。对此,本领域一般技术人员均能够理解和想象,在此不再详述。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种转炉煤气干式除尘及余热回收系统

- 转炉煤气干式除尘及余热回收系统