电机电枢、电机及电机电枢的绕线方法

文献发布时间:2023-06-19 10:14:56

【技术领域】

本发明涉及电力设备技术领域,尤其涉及一种电机电枢、一种电机以及电机电枢的绕线方法。

【背景技术】

电机包括电机定子和电机转子,其中电机定子和电机转子均包括铁芯与绕组,铁芯通常包括具有中空内孔的轭部以及沿轭部的外表面或内表面周向设置的齿部,绕组绕制在齿部上。

随着各种电子产品的轻薄化发展,现有的电机定子和电机转子会省去设于轭部端面上的端子以降低电机定子和电机转子的高度,所以,目前在对电机定子或电机转子的绕组进行绕线时,因为没有端子,相邻线圈之间的过桥线被直接放置在轭部的端面,这种方式会导致过桥线松散,而且过桥线会占用端面区域,对电机定子的工艺定位等造成不便。

因此,需要提供一种在无端子的情况下可以防止过桥线松散且不占用端面区域的绕组的绕线方法。

【发明内容】

本发明的目的之一在于提供一种电机铁芯绕组,以解决现有的铁芯绕组的过桥线易松散以及占用轭部端面区域的技术问题。

本发明的目的之一提供的技术方案如下:一种电机电枢,包括铁芯和绕制于所述铁芯上的第一绕组,所述铁芯包括轭部和环绕所述轭部并相互间隔设置的多个齿部,所述第一绕组包括第一绕组进线、自所述第一绕组进线开始连续绕制于多个所述齿部上的多个第一线圈、连接相邻两个所述第一线圈的第一过桥线以及自所述第一线圈绕制引出所述第一绕组的第一绕组出线,用于绕制所述第一绕组之相邻两个所述第一线圈的两个所述齿部之间间隔设有至少一个所述齿部,所述第一过桥线绕设于相邻两个所述第一线圈之间的所述齿部上。

进一步地,所述第一过桥线包括环状绕线部和过渡线部,所述环状绕线部绕制于相邻两个所述第一线圈之间的所述齿部上,所述过渡线部连接于相邻之所述环状绕线部与所述第一线圈之间或者连接于相邻之两所述环状绕线部之间;所述环状绕线部的绕设方向与所述第一线圈的绕制方向相同。

进一步地,所述第一过桥线绕设于所述齿部靠近所述轭部的一端。

进一步地,所述第一绕组进线以及所述第一绕组出线均设于所述第一线圈靠近所述轭部的一端。

进一步地,所述电机电枢还包括第二绕组以及第三绕组,所述第二绕组以及所述第三绕组按照与所述第一绕组相同的绕制方法绕制于所述铁芯上。

进一步地,所述轭部为具有中空内孔的圆环状结构,所述轭部包括朝向所述中空内孔的内表面和背对所述内表面的外表面,所述齿部沿所述轭部的周向凸设于所述外表面或所述内表面。

本发明的目的之二在于提供一种电机,包括电机转子和用于驱动所述电机转子转动的电机定子,所述电机转子和所述电机定子中的至少一者采用上述的电机电枢。

本发明的目的之三在于提供一种电机电枢的绕线方法,包括以下步骤:

步骤S0:提供铁芯以及导线,所述铁芯包括轭部以及环绕所述轭部并相互间隔设置的多个齿部;

步骤S1:将所述导线在一个所述齿部上绕制形成第一线圈;

步骤S2:将所述导线于所述第一线圈的绕制结束端引出,并绕设于下一个或多个所述齿部上形成第一过桥线;

步骤S3:将所述导线于所述第一过桥线的绕制结束端引出,在下一个所述齿部上绕制形成另一个所述第一线圈;

步骤S4:重复所述步骤S2以及所述步骤S3至完成第一绕组的绕制,所述第一绕组包括位于所述第一绕组绕制开始端的第一绕组进线、自所述第一绕组进线开始连续绕制的多个第一线圈、连接相邻两个所述第一线圈的第一过桥线以及位于所述第一绕组绕制结束端的第一绕组出线。

进一步地,所述步骤S2包括:

步骤S201:沿所述第一绕组的绕制方向在已绕设所述第一线圈的齿部与下一个齿部之间形成一个过渡线部;

步骤S202:在下一个所述齿部上绕制形成一个环状绕线部;

步骤S203:沿所述第一绕组的绕制方向在已绕制所述环状绕线部的齿部与下一个所述齿部之间形成另一个所述过渡线部;

其中,当沿所述第一绕组的绕制方向在一个环状绕线部与下一个第一线圈之间形成一个过渡线部时,所述第一过桥线绕制步骤完成;当沿所述第一绕组的绕制方向在一个环状绕线部与下一个环状绕线部之间形成一个过渡线部时,重复所述步骤S202和所述步骤S203,直至沿所述第一绕组的绕制方向在一个环状绕线部与下一个第一线圈之间形成一个过渡线部。

进一步地,所述环状绕线部的绕设方向与所述第一线圈的绕制方向相同。

进一步地,所述绕线方法还包括:

步骤S5:自所述第一绕组出线引出所述导线开始绕制第二绕组,并重复所述步骤S2以及所述步骤S3至完成所述第二绕组的绕制;所述第二绕组包括位于所述第二绕组绕制开始端的第二绕组进线、自所述第二绕组进线开始连续绕制的多个第二线圈、连接相邻两个所述第二线圈的第二过桥线以及所述第二绕组绕制结束端的第二绕组出线;

步骤S6:断开自所述第一绕组出线引出的所述导线,以分离所述第一绕组出线以及所述第二绕组进线;

步骤S7:重复所述步骤S1至步骤S6以完成多个绕组的绕制。

本发明的有益效果在于:通过在用于绕制相邻两个第一线圈的两个齿部之间设置至少一个齿部,将第一过桥线绕设于相邻两个第一线圈之间的齿部上,第一过桥线不再整体设置在轭部的端面,而是通过相邻两个第一线圈之间的齿部进行固定,从而加强了第一过桥线的稳固性,避免第一过桥线因过长到处移动造成松散,同时,第一过桥线因绕制在相邻两个第一线圈之间的齿部上,不会占用轭部的端面区域,从而释放该区域,有利于后续提供工艺定位、支撑等,简化了工装。因此,本发明提供的电机电枢在无端子的情况下既可以稳固第一过桥线,又不占用轭部的端面区域。

【附图说明】

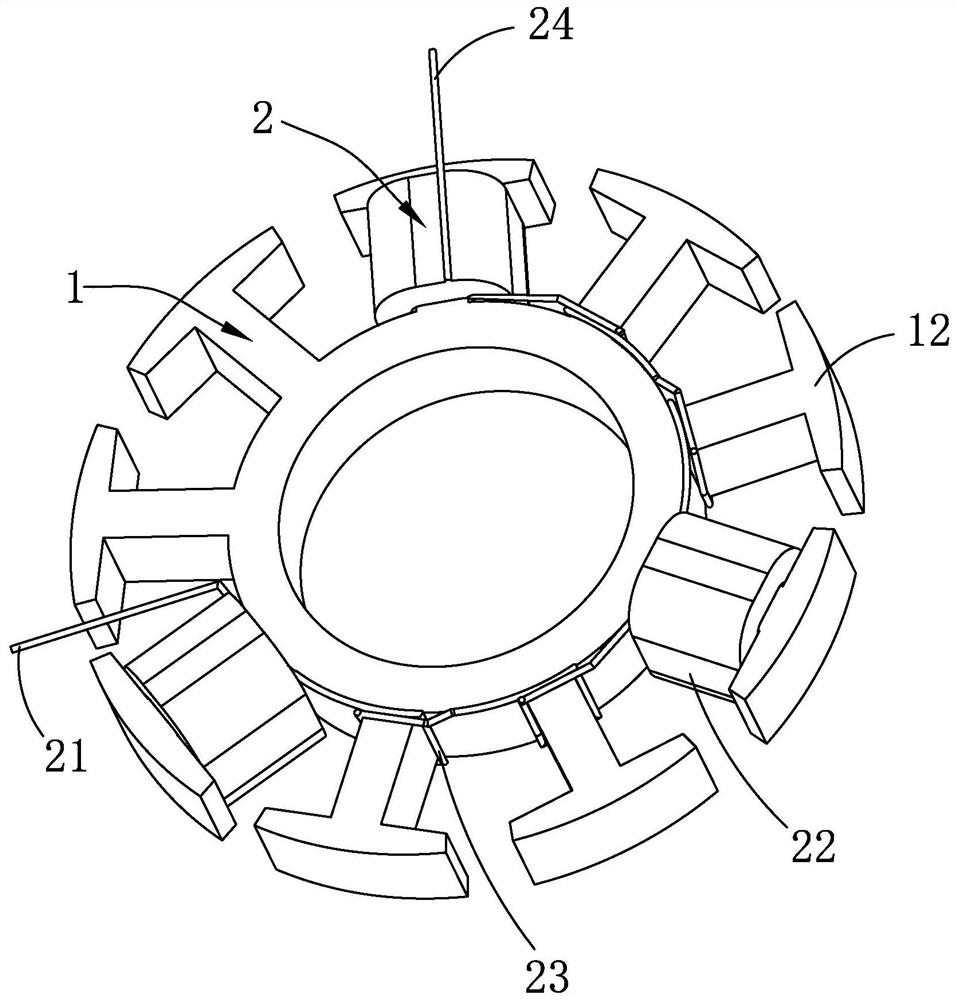

图1为本发明实施例提供的第一绕组绕制于铁芯上的结构示意图;

图2为本发明实施例提供的铁芯的结构示意图;

图3为本发明实施例提供的第一绕组的结构示意图;

图4为本发明实施例提供的电机电枢的结构示意图。

图中:100、电机电枢;1、铁芯;11、轭部;111、中空内孔;112、内表面;113、外表面;12、齿部;121、齿本体;122、齿头;2、第一绕组;21、第一绕组进线;22、第一线圈;23、第一过桥线;231、状绕线部;232、过渡线部;24、第一绕组出线;3、第二绕组;31、第二绕组进线;32、第二线圈;33、第二绕组出线;4、第三绕组;41、第三绕组进线;42、第三线圈;43、第三绕组出线。

【具体实施方式】

下面结合图1至图4对本发明作详细描述。

请参阅图1至图4,本发明提供一种电机电枢100,包括铁芯1和绕制于铁芯1上的第一绕组2,铁芯1包括轭部11和环绕轭部11并相互间隔设置的多个齿部12,第一绕组2包括第一绕组进线21、自第一绕组进线21开始连续绕制于多个齿部12上的多个第一线圈22、连接相邻两个第一线圈22的第一过桥线23以及自第一线圈22绕制引出第一绕组2的第一绕组出线24,用于绕制第一绕组2之相邻两个第一线圈22的两个齿部12之间间隔设有至少一个齿部12,第一过桥线23绕设于相邻两个第一线圈22之间的齿部12上。通过在用于绕制第一绕组2之相邻两个第一线圈22的两个齿部12之间间隔设置至少一个齿部12,将第一过桥线23绕制于相邻两个第一线圈22之间的齿部12上,第一过桥线23不再整体设置在轭部11的端面,而是通过绕制于相邻两个第一线圈22之间的齿部12做了进一步的固定,因此加强了第一过桥线23的稳固性,避免第一过桥线23因过长到处移动造成松散;同时,第一过桥线23因绕制在相邻两个第一线圈22之间的齿部12上,不会占用轭部11的端面区域(即轭部11端面的公共区域),从而释放该区域,使该区域在后续加工等其他工艺过程中可以被使用,所以该种设置方式有利于提供工艺定位、支撑等,简化了工装。因此,本发明实施例提供的电机电枢100在无端子的情况下既可以稳固第一过桥线23,又不占用轭部11的端面区域,并有利于提供工艺定位、支撑等,可以简化工装。

优选地,用于绕制相邻两个第一线圈22的两个齿部12之间设有至少两个齿部12,且两个齿部12间隔设置。作为一较佳实施方式,第一绕组2包括三个第一线圈22,相邻两个第一线圈22之间设有两个齿部12,从而第一绕组2形成三相电中的其中一相电的绕组。可以理解,在其他实施例中,相邻两个第一线圈22之间也可以设有三个齿部12或者四个齿部12或者五个齿部12,相邻两个第一线圈22之间设置的齿部12的数量不受本实施例的限制,可以根据实际情况进行设置。

请参阅图1和图3,第一过桥线23包括环状绕线部231和过渡线部232,环状绕线部231绕制于相邻两个第一线圈22之间的齿部12上,过渡线部232连接于相邻之环状绕线部231与第一线圈22之间或者连接于相邻之两环状绕线部231之间;环状绕线部231的绕设方向与第一线圈22的绕制方向相同。将环状绕线部231绕制于相邻两个第一线圈22之间的齿部12上,加强固定第一过桥线23,提高其稳固性。将过渡线部232连接于相邻之环状绕线部231与第一线圈22之间或者连接于相邻之两环状绕线部231之间,其过渡线部232的长度被很大程度地缩短,所以,进一步确保第一过桥线23不会占用轭部11的端面区域,从而释放该区域,有利于后续的工艺定位、支撑等,进一步简化了工装。环状绕线部231的卷绕方向与第一线圈22的卷绕方向相同。通过该种设置方式,有利于形成相同方向的电流。在本实施例中,可以按逆时针卷绕形成第一线圈22,也可以按顺时针方向卷绕形成第一线圈22。

优选地,环状绕线部231为环绕跨越齿一圈或者两圈形成的环形绕线段。可以理解,在其他实施例中,也可以通过环绕跨越齿三圈、四圈、五圈等方式形成环状绕线部231,在此不对形成环状绕线部231所需环绕跨越齿的圈数进行限定。

请参阅图4,电机电枢100还包括第二绕组3以及第三绕组4,第二绕组3以及第三绕组4按照与第一绕组2相同的绕制方法绕制于铁芯1上。可以理解,电机电枢100也可以包括第四绕组、第五绕组以及第六绕组等,绕组的数量不受本实施例的限制。在一较佳实施方案中,第二绕组3包括位于第二绕组3绕制开始端的第二绕组进线31、自第二绕组进线31开始连续绕制的多个第二线圈32、连接相邻两个第二线圈32的第二过桥线(图未示)以及第二绕组3绕制结束端的第二绕组出线33;第三绕组4包括位于第三绕组4绕制开始端的第三绕组进线41、自第三绕组进线41开始连续绕制的多个第三线圈42、连接相邻两个第三线圈42的第三过桥线(图未示)以及第三绕组4绕制结束端的第三绕组出线43。

请参阅图1至图4,第一过桥线23绕设于齿部12靠近轭部11的一端。通过该种设置方式,在第一绕组2绕制完成进行第二绕组3以及第三绕组4等进行绕线时,第一过桥线23不会对绕组的绕线造成干扰,有利于快速完成各绕组的绕线工序。可以理解,在其他实施例中,第一过桥线23不绕设于齿部12靠近轭部11的一端也是可以的。

优选地,第一绕组进线21以及第一绕组出线24均设于第一线圈22靠近轭部11的一端。可以理解,第一绕组进线21以及第一绕组出线24中的一者或者全部不设于第一线圈22靠近轭部11的一端也是可以的。

请再次参阅图2,轭部11为具有中空内孔111的圆环状结构,轭部11包括朝向中空内孔111的内表面112和背对内表面112的外表面113,齿部12沿轭部11的周向凸设于外表面113。可以理解,齿部12沿轭部11的周向凸设于内表面112也是可以的。

优选地,齿部12包括齿本体121和设置于齿本体121远离轭部11一端的齿头122,第一线圈22绕设于齿本体121上;齿本体121自轭部11的内表面112朝向中空内孔111的中心延伸设置或自轭部11的外表面113朝远离中空内孔111的方向延伸设置。通过设置齿头122,可用于防止第一线圈22从齿本体121上脱落。

本发明实施例还提供一种电机(图未示),包括电机转子(图未示)和用于驱动电机转子转动的电机定子(图未示),电机转子和电机定子中的至少一者采用上述的电机电枢100。在本实施例中,电机定子包括上述的电机电枢100。

本发明实施例还提供一种电机电枢的绕线方法,包括以下步骤:

步骤S0:提供铁芯1以及导线,铁芯1包括轭部11以及环绕轭部11并相互间隔设置的多个齿部12;

步骤S1:将导线在一个齿部12上绕制形成第一线圈22;

步骤S2:将导线于第一线圈22的绕制结束端引出,并绕设于下一个或多个齿部12上形成第一过桥线23;

步骤S3:将导线于第一过桥线23的绕制结束端引出,在下一个齿部12上绕制形成另一个第一线圈22;

步骤S4:重复步骤S2以及步骤S3至完成第一绕组2的绕制,第一绕组2包括位于第一绕组2绕制开始端的第一绕组进线21、自第一绕组进线21开始连续绕制的多个第一线圈22、连接相邻两个第一线圈22的第一过桥线23以及位于第一绕组2绕制结束端的第一绕组出线24。

通过在相邻两个第一线圈22之间的齿部12上绕制形成第一过桥线23,第一过桥线23不再整体设置在轭部11的端面,而是通过相邻两个第一线圈22之间的齿部12做了进一步的固定,因此加强了第一过桥线23的稳固性,避免第一过桥线23因过长到处移动造成松散;同时,因第一过桥线23不再整体设置在轭部11的端面,不会占用轭部11的端面区域(即轭部11端面的公共区域),从而释放该区域,使该区域在后续加工等其他工艺过程中可以被使用,有利于提供工艺定位、支撑等,可以简化工装。因此,本发明实施例提供的电机电枢100的绕线方法在无端子的情况下既可以稳固第一过桥线23,又不占用轭部11的端面区域,有利于提供工艺定位、支撑等,可以简化工装。

优选地,步骤S2包括:

步骤S201:沿第一绕组2的绕制方向在已绕设第一线圈22的齿部12与下一个齿部12之间形成一个过渡线部232;

步骤S202:在下一个齿部12上绕制形成一个环状绕线部231;

步骤S203:沿第一绕组2的绕制方向在已绕制环状绕线部231的齿部12与下一个齿部12之间形成另一个过渡线部232;

其中,当沿第一绕组2的绕制方向在一个环状绕线部231与下一个第一线圈22之间形成一个过渡线部232时,第一过桥线23绕制步骤完成;当沿第一绕组2的绕制方向在一个环状绕线部231与下一个环状绕线部231之间形成一个过渡线部232时,重复步骤S202和步骤S203,直至沿第一绕组2的绕制方向在一个环状绕线部231与下一个第一线圈22之间形成一个过渡线部232。

通过上述第一过桥线23的绕制步骤,相邻的两个第一线圈22之间的齿部12上均绕制有环状绕线部231,相邻之环状绕线部231与第一线圈22之间或者相邻之两个环状绕线部231之间均设有过渡线部232,从而提高第一过桥线23的固定强度,加强第一过桥线23的稳固性,有效避免第一过桥线23因过长到处移动造成松散,同时第一过桥线23不会占用轭部11的端面区域,从而释放该区域,有利于后续的工艺定位、支撑等,进一步简化了工装。

优选地,环状绕线部231的绕设方向与第一线圈22的绕制方向相同。通过沿与第一线圈22的绕制方向相同的卷绕方向绕制环状绕线部231,有利于形成相同方向的电流。在本实施例中,可以按逆时针卷绕形成第一线圈22,也可以按顺时针方向卷绕形成第一线圈22。

优选地,绕线方法还包括:

步骤S5:自第一绕组出线24引出导线开始绕制第二绕组3,并重复步骤S2以及步骤S3至完成第二绕组3的绕制;第二绕组3包括位于第二绕组3绕制开始端的第二绕组进线31、自第二绕组进线31开始连续绕制的多个第二线圈32、连接相邻两个第二线圈32的第二过桥线(图未示)以及第二绕组3绕制结束端的第二绕组出线33;

步骤S6:断开自第一绕组出线24引出的导线,以分离第一绕组出线24以及第二绕组进线31;

步骤S7:重复步骤S1至步骤S6以完成多个绕组的绕制。

通过上述步骤S5至步骤S7,可以完成对多个绕组的绕制。

以上仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 电机电枢、电机及电机电枢的绕线方法

- 电枢的制造方法、旋转电机的制造方法、电枢、旋转电机及电枢的制造装置