一种带有金属陶瓷发热体的胆内液体热交换系统

文献发布时间:2023-06-19 10:16:30

技术领域

本申请涉及快速加热器的领域,尤其是涉及一种带有金属陶瓷发热体的胆内液体热交换系统。

背景技术

现有的液体热交换器,其内的发热体分为金属和非金属两种类型。金属发热体普遍上设置在胆内或胆外,金属发热体设置于胆内时,在长期使用过程中将会容易沉结水垢,大量的水垢使得发热体的热传导效率大幅度降低而发生过热损坏。如果将发热体设置于胆外,发热体的一部分与空气直接接触,将会使得一部分热能散入空气中,能量利用率相对较低。非金属发热体一般设置于胆外,同样的,能量利用率也相对较低,不适于实现液体的快速加热。

MCH是指将金属钨或者是钼锰浆料印刷在陶瓷流延坯体上,经过热压叠层,然后在1600℃氢气氛保护下,由陶瓷和金属共同烧结而成的陶瓷发热体,具有金属及非金属功能,可置于胆内加热,又不易结水垢。但是,MCH发热体加热速率非常快,且热惯性强,实验测得,常温水和沸水的比热容均接近为4210J/kg﹒K,金属陶瓷的比热容在22°C为7790.1J/kg﹒K,在427°时为11482.2J/kg﹒K,在727°C时为12239.9 J/kg﹒K,显然,在高温下,金属陶瓷的比热达到了水的数倍,在断电后金属陶瓷发热体内部的热量继续向表面扩散,使得MCH金属陶瓷发热体表面温度继续往上升,按实验数据,在发热体表温100℃时断电,表温最高会升到200℃左右;在表温200℃时断电,表温最高会升到350℃左右。

因此,对于MCH金属陶瓷发热体而言,难以通过控制发热体电流的大小进行温度控制。作为替代方案,可以通过调整水流速度以调节MCH的温度,当水流速度加快时,水流与MCH金属陶瓷发热体的换热效率将会上升。但是发明人发现,当胆内发生滞流或水流速度变慢时,胆内液体将会快速吸热沸腾导致胆内高压或MCH发热体干烧的危险,安全隐患大,因此MCH金属陶瓷问世以来难以推广到液体热交换器上。

发明内容

为了避免胆内液体快速蒸发导致胆内高压或MCH发热体干烧的现象,本申请提供一种带有金属陶瓷发热体的胆内液体热交换系统。

本申请提供的一种带有金属陶瓷发热体的胆内液体热交换系统,采用如下的技术方案:

一种带有金属陶瓷发热体的胆内液体热交换系统,包括壳体、用于检测液温的液温传感器和金属陶瓷发热体,所述壳体设有供液体通过的内流腔,所述内流腔包括由低到高连续设置的液体加热段、热液输出段、以及用于容纳蒸汽的气化缓冲段,所述金属陶瓷发热体穿入壳体内并纵贯液体加热段,所述液体加热段分为温度上升段和沸腾气化段,所述温度上升段内的液体的由低处到高处温度连续增高,所述沸腾气化段内液体的温度处于沸点,所述沸腾气化段的长度与入液速度呈负相关,所述气化缓冲段内蒸汽层的厚度与沸腾气化段的长度呈正相关,所述壳体在温度上升段的底部设置有入液口,所述壳体在热液输出段处设置有出液口,所述液温传感器位于气化缓冲段内。

通过采用上述技术方案,当液体从入液口进入内流腔时,将会先进入液体加热段中,由于入液口低位设置,出液口高位设置,因此液体经由入液口进入液体加热段中时,将会优先充满液体加热段的底部,并缓慢升高,相比于入液口高位设置、出液口低位设置的结构,液流能够更为充分地与金属陶瓷发热体进行接触。由于金属陶瓷发热体纵贯于液体加热段中,也就是说,参照图1,在最开始时,液体加热段均为温度上升段,参照图2,直至液体加热段顶部的液体沸腾,沸腾气化段才出现。

对于金属发热体而言,其在固液截面存在着一个能够结垢的电化学能场,即偶电场,偶电场是由两种不同的、相对接触且各有着不同电极电位的物质形成,对于水系统管道、设备器壁电位的高低正负,受器壁材料性质和所处环境情况的影响;水的电位受器壁电位、水的温度和水中离子电荷量的影响。它们的电位差别越大,偶电层电位势差就越大,偶电层能场的能量也越大,而且总是在器壁一侧形成负极电位,当有矿物溶质离子吸附时产生结垢。从钙离子和碳酸根例子的电性符号上可以看出,当这些带电离子或离子团在水流或热扩散的带动下,进入偶电层引力范围时,偶电层的狭窄距离(10~60nm)和相对较高的电位差[(0.01~0.1)+X]伏特及约0.2伏特/立方米的电荷面密度,会使正负离子在偶电层相对,并使趋阳电性离子的电子让给一个邻近的趋阴电性离子(或分子) ,然后它们就排列成一个晶体,并逐渐形成结晶垢层。因此,结垢主要是由于水中有带电的矿物溶质离子和偶电层电位势差所形成的电化学能场的存在而产生的。结垢的导热系数的大约是不锈钢的4%~5%左右,当结垢过厚时,将会导致金属发热体的热量难以及时传递到水中,容易导致金属发热体过热损坏。

而对于由陶瓷和金属共同烧结而成的金属陶瓷发热体而言,其与液体的接触面为非金属材料制成的陶瓷,其固液截面上的偶电场电位差较小,因此结垢能力弱,在长期使用的过程中也能够保持较好洁净程度,散热效果好,无须频繁清洗。

此外,对于金属发热体而言,金属发热体的表面光滑致密,金属原子利用金属键相互联结形成较为均匀的散热面,液体在背离金属表面的方向上能够形成均匀的温度梯度,从而产生良好的对流,以实现液体的均匀加热。但是对于金属陶瓷发热体而言,在微观下,陶瓷的表面具有大量的孔洞,使得陶瓷的表比面积远大于金属发热体(这也是陶瓷常用于过滤器的原因),由于液体在进入孔洞后将会被陶瓷结构所包围,与陶瓷进行热交换而发生快速升温。但是由于这些液体分子位于孔洞内,难以与外界的液流形成良好的对流,因此只能通过加快孔洞外液流的流速,以提高孔洞内外的液体分子的换热速率和交换速率。当孔洞外液流速度较慢时,或发生滞流时,孔洞内的液体由于快速吸热且热交换不及时而迅速沸腾,在金属陶瓷发热体的表面快速气化,从而产生大量的蒸汽。过量的蒸汽不仅会使得壳体内部压强过大,在出液口关闭时,还会将内流腔的液体回流入入液口,使得内流腔液位降低,进一步加剧内流腔中陶瓷金属加热体的干烧。

在本方案中,在内流腔的高处设置有气化缓冲段,金属陶瓷发热体未延伸至气化缓冲段中,也就是说,当蒸汽产生且在气化缓冲段尚未被蒸汽充满时,金属陶瓷发热体依然是浸润在液体中的,液体依然能够对金属陶瓷发热体起到散热作用,这就为对金属陶瓷发热体的测温和液温传感器的测量留下了足够的缓冲时间。由于液温传感器设置于气化缓冲段中,当所测得的温度超过液体的沸点时,系统即可控制入液口加速进液,或者对金属陶瓷发热体进行断电保护。

在另一方面,由于出液口设置于液体加热段和气化缓冲段之间,因此当液流速度发生波动而使得短暂产生蒸汽时,蒸汽将会被贮存在气化缓冲段中,而不会从出液口中喷出而造成蒸汽夹杂液滴溅射的危险。在液流速度稳定之后,气体缓冲段内的蒸汽将会被液流吸收。在锅炉等相关加热装置中,通常会使用泄压阀对产生的蒸汽进行处理,当锅炉内蒸汽到达一定压力时,泄压阀将会将蒸汽排泄出,避免内部压力过高而发生危险。但是,本方案使用的是陶瓷金属加热体,对于陶瓷而言,循环的加压和泄压对陶瓷内部微观结构具有破坏性,而且陶瓷材料在损坏时毫无征兆,会瞬间破碎,因此在壳体上设置泄压阀的方法将会使得金属陶瓷发热体由于循环加压泄压而导致使用寿命下降。因此,在壳体内设置气化缓冲段将会使得壳体内部的压力平缓变化,危险性小。同时,产生的蒸汽内蕴含有大量的热能,如果采用泄压阀方案,将其排出后不仅需要装置额外处理以避免发生伤人的情况,同时也会造成热能的损失。本方案中产生的蒸汽最终也将会回归到液流中,保证了物质和能量的充分利用。此外,当蒸汽缓冲段内部产生的蒸汽过多而使得液位低于出液口时,蒸汽将会从出液口排出,以作为最后手段,避免液位低于出液口而导致金属陶瓷发热体发生干烧。

此外,参照3和图4,其中图3中入液口的入液速度高于图4中入液口的入液速度。由于金属陶瓷发热体纵贯于液体加热段中,因此温度升高方向与水流方向相同,对于温度上升段内的液体而言,由低处到高处温度连续增高,但是低于沸点,而如果出现沸腾气化段,那么沸腾气化段的液体位于加热末端,其上方只存在热液输出段和气化缓冲段,热液输出段和气化缓冲段相较于温度上升段相对更窄。也就是说,液体加热段中的大部分液体均位于沸点以下,热液输出段和气化缓冲段内的液体虽然处于沸点但不吸热,因此不发生沸腾气化,因此,只有沸腾气化段的液体能够发生沸腾气化,沸腾气化段靠近在出液口处,因此沸液能够在液流的推动下快速离开沸腾气化段,并从出液口快速通出。

目前很多的液体加热装置,比如热水壶,其采用的是底部加热,因此在壶内液体会一同升温直至沸腾,此时底部液体快速气化并产生大量蒸汽,由于蒸汽到达液面的距离较长,因此蒸汽泡在上浮过程中加速运动,在抵达液面时将会快速推动液面,导致液面剧烈抖动。在本方案中,沸液是在靠近出液口处产生的,因此气泡的上升至气化缓冲段处液面的距离很短,气泡在上浮至液面时对液面的推力不大,液面相对平缓。热液输出段和气化缓冲段内没有加热体,因此热液输出段和气化缓冲段内液体不会继续沸腾产生气泡。由于液面相对保持稳定,因此气化缓冲段能够更好地容纳蒸汽,或让液体对蒸汽进行吸收。如果液面剧烈抖动,气化缓冲段、热液输出段甚至于沸腾气化段均会处于紊流状态,甚至出现气液混合的混乱状态,这样在输出液体时将会混杂大量的蒸汽,对人造成危险,使得气化缓冲段失去了存在意义。

综上,通过各部件的结构设置和位置配合,达到了避免胆内液体快速蒸发导致胆内高压,平稳输出热水并防止金属陶瓷发热体干烧现象的效果。

优选的,所述液体加热段内设置有过温检测区,所述壳体在过温检测区上设有无孔传热部,所述无孔传热部热接触于金属陶瓷发热体,所述壳体的外侧在无孔传热部处安装有温度开关,所述温度开关基于无孔传热部的温度与温度阈值的相对大小控制金属陶瓷发热体通断电。

通过采用上述技术方案,金属陶瓷发热体与无孔传热部直接接触,金属陶瓷发热体的热量快速传导到无孔传热部上,温度开关对温度的变化能够进行快速反应。由于温度开关设置于金属陶瓷发热体的供电电路上,在发生滞流等情况导致金属陶瓷发热体过热并超过温度阈值时,温度开关将会快速断电,以避免液体快速气化或金属陶瓷发热体干烧而发生危险。

对于常规的液体加热器,其通常在壳体上穿孔并伸入热电偶以对发热体进行温度检测,但是由于气化缓冲段内蒸汽层的存在,内流腔内液体具有一定的压力,在壳壁上穿孔则需要添加相应的密封件,且该密封件需要具有抗高温的性质。因此通过避免在壳体上穿孔,提高了壳体的耐压性和稳定性。

优选的,所述金属陶瓷发热体分为彼此相连的发热段与过热缓冲段,所述壳体在液体加热段的一端设置有穿出通孔,所述过热缓冲段穿过穿出通孔并与供电器件相连,所述穿出通孔内设置有连接壳体和过热缓冲段的密封件,所述密封件将内流腔隔离于外界。

通过采用上述技术方案,金属陶瓷发热体发热段的温度较高,在通水正常的系统中通常保持在七百度左右,因此金属陶瓷发热体发热段与壳体的连接处需要进行隔热设置。过热缓冲段由热阻较高的材料制成,且内部不设置有发热线路,因此其只能被动吸收发热段产生的热量。过热缓冲段的位置与入水口相对,入水口流入的快速低温液流能够迅速带走传递到过热缓冲段的热量,从而使得过热缓冲段保持较低的温度,从而避免损坏密封件而影响壳体的液密性和耐压性。

优选的,所述金属陶瓷发热体为实心圆柱状物体。

优选的,所述金属陶瓷发热体为单端开口的管体,所述金属陶瓷发热体将液体加热段分为内加热流道和外加热流道,所述金属陶瓷发热体背离入液口的侧壁上开设有连通内加热流道和外加热流道的导流孔。

通过采用上述技术方案,金属陶瓷发热体的内侧面和外侧面构成两个加热面,提高了金属陶瓷发热体的热交换面积,将液体切分为了内外两部分,加速了金属陶瓷发热体的热交换速度,更快地对液体进行加热,降低了蒸汽产生的风险。

优选的,所述液温传感器所测温度高于预设可调温度时入液口的入液速度升高,所述液温传感器所测温度低于预设可调温度时入液口的入液速度降低。

通过采用上述技术方案,当液温传感器检测到的出液口处液温高于该液体热交换系统出液温度档位对应的温度时,调快入液口的入液速度,以使得出液温度回归至该液体热交换系统出液温度档位对应的温度。当液温传感器检测到的出液口处液温低于该液体热交换系统出液温度档位对应的温度时,调慢入液口的入液速度,以使得出液温度回归至该液体热交换系统出液温度档位对应的温度。

优选的,所述穿出通孔的内壁设置有环形凸棱,所述密封件为带有密封环槽的圆柱形塞体,所述过热缓冲段从密封件中穿过并与密封件过盈配合,所述密封件安装于穿出通孔内并与穿出通孔过盈配合,所述环形凸棱卡接于密封环槽内。

通过采用上述技术方案,过盈配合使得密封件和金属陶瓷发热体、穿出通孔的孔壁和密封件紧密接触,产生较强的摩擦力和密封性。同时,当内流腔内液压较大时,环形凸棱将会被抵紧在密封环槽的槽壁上,从而提高液密性。

优选的,所述密封件与穿出通孔的接缝处填充有环氧树脂胶。

附图说明

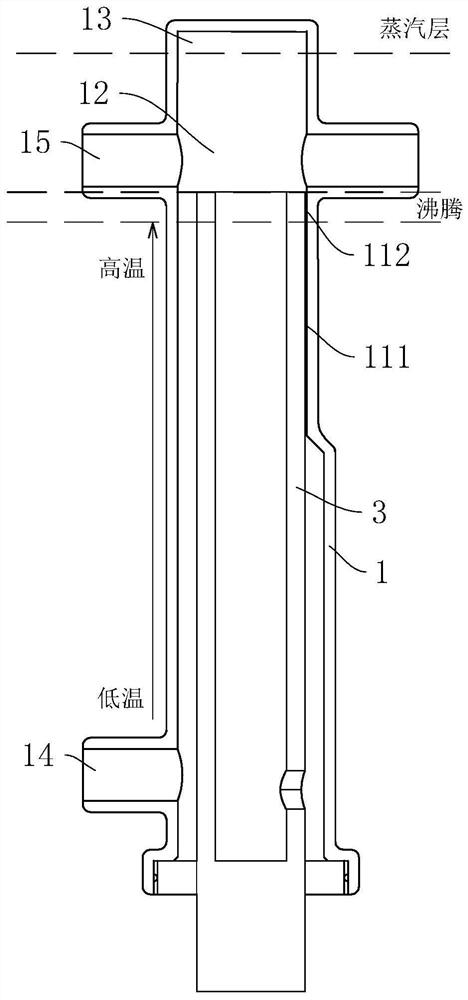

图1是本申请中内流腔在充满液体并开始加热时的内流腔分层状态图;

图2是本申请中内流腔在液体加热一段时间后正常出热液时的内流腔分层状态图;

图3是本申请中内流腔在液体入液速度较高时的内流腔分层状态图;

图4是本申请中内流腔在液体入液速度较低时的内流腔分层状态图;

图5是本申请实施例中一种带有金属陶瓷发热体的胆内液体热交换系统的结构示意图;

图6是图5中A处的放大图。

附图标记说明:

1、壳体;10、内流腔;11、液体加热段;111、温度上升段;112、沸腾气化段;12、热液输出段;13、气化缓冲段;14、入液口;15、出液口;16、过温检测区;17、无孔传热部;18、穿出通孔;19、环形凸棱;

2、液温传感器;

3、金属陶瓷发热体;31、发热段;32、过热缓冲段;33、内加热流道;34、外加热流道;35、导流孔;

5、温度开关;6、密封件;61、密封环槽。

具体实施方式

以下结合附图1-6,对本申请作进一步详细说明。

本申请实施例公开一种带有金属陶瓷发热体的胆内液体热交换系统。参照图5,该胆内液体热交换系统包括带有内流腔10的壳体1、用于检测内流腔10内液体温度的液温传感器2和功率额定的金属陶瓷发热体3。

壳体1由陶瓷材料制成,其形状可以为方块状、圆柱状或其他形状,在本实施例中,壳体1整体呈圆柱状且竖向设置。壳体1的底部端面设置有供金属陶瓷发热体3穿过的穿出通孔18,在本实施例中,穿出通孔18为圆孔,且穿出通孔18与壳体1同轴设置。

金属陶瓷发热体3包括导热层和设于导热层内的发热电路,发热电路为使用钨、钼、钼、锰等高熔点金属发热电阻浆料印刷于92~96%的氧化铝流延陶瓷生坯上,并通过4~8%的烧结助剂以多层叠合而成,导热层通常为在1500~1600℃的高温下与发热电路共烧成一体的氧化铝陶瓷。金属陶瓷发热体3在不同实施例中可以为实心圆柱状、方条状、方管状、多平行柱状、多平行板状等,但在液流方向上有连续平缓的面积较大的加热面即可,在本实施例中,金属陶瓷发热体3为中空且单端开口的圆管状物体,分为彼此相连的发热段31与过热缓冲段32。发热段31内带有发热电路,过热缓冲段32内不带有发热电路,且过热缓冲段32的导热层的导热系数低于发热段31中导热层的导热系数。过热缓冲段32穿过穿出通孔18并与供电器件相连,穿出通孔18内设置有连接壳体1和过热缓冲段32的密封件6,密封件6将内流腔10隔离于外界。在本实施例中,密封件6为圆柱形的硅胶塞体,过热缓冲段32穿过密封件6的两端面并与密封件6过盈配合。密封件6安装于穿出通孔18内并与穿出通孔18过盈配合。特别的,参照图6,穿出通孔18的内壁设置有环形凸棱19,密封件6的侧壁上设置有密封环槽61,环形凸棱19卡接于密封环槽61内。可选的,密封件6和穿出通孔18的接缝上可以填充有胶体,以进一步提高壳体的液封性,在本实施例中,该胶体为食品级的环氧树脂胶。

内流腔10的形状也可以为方块状、圆柱状或其它形状,在本实施例中,内流腔10为与壳体1同轴设置的圆柱形腔体。内流腔10的较低处设置有入液口14,较高处设置有出液口15,内流腔10在入液口14到出液口15之间形成由低向高的单向流道。在本实施例中,内流腔10由低向高分为连续的若干段,分别为连续设置的液体加热段11、热液输出段12和气化缓冲段13。金属陶瓷发热体3纵贯液体加热段11,液体加热段11的顶端与金属陶瓷发热体3的顶端平齐。

液体加热段11分为温度上升段111和沸腾气化段112,温度上升段111内的液体由低处到高处温度连续增高,沸腾气化段112内液体的温度处于沸点。温度上升段111和沸腾气化段112的长度是实时变化的,与入液速度相关,其中,沸腾气化段112的长度与入液速度呈负相关,温度上升段111的长度与入液速度呈正相关,气化缓冲段13内蒸汽层的厚度与沸腾气化段112的宽度呈正相关。特别的,穿出通孔18连通于液体加热段11的底部,入液口14设置于壳体1在温度上升段111的底部,且过热缓冲段32位于温度上升段111的底部并与入液口14相对。出液口15设置于壳体1在热液输出段12处,液温传感器2安装在壳体1位于气化缓冲段13的位置。

由于温度升高方向与水流方向相同,对于温度上升段111内的液体而言,由低处到高处温度连续增高,直至到达沸点。对于沸腾气化段112,沸腾气化段112的液体位于加热末端,其上方只存在热液输出段12和气化缓冲段13,热液输出段12和气化缓冲段13相较于温度上升段111相对更窄。也就是说,液体加热段11中的大部分液体均位于沸点以下,热液输出段12和气化缓冲段13内的液体虽然处于沸点但不吸热,因此不发生沸腾气化,因此,只有沸腾气化段112的液体能够发生沸腾气化,沸腾气化段112靠近在出液口15处,因此沸液能够在液流的推动下快速离开沸腾气化段112,并从出液口15快速通出。如图3所示,当入液速度较慢时,液体的加热时间较长,因此温度上升段111较短,沸腾气化段112较长,蒸汽产生较多,气化缓冲段13内蒸汽层较厚。如图4所示,当入液速度较高时,液体的加热时间较短,因此温度上升段111较长,沸腾气化段112较短,蒸汽产生少甚至不产生,气化缓冲段13内蒸汽层较薄。总之,在入液速度发生波动时,气化缓冲段13对产生的蒸汽产生了暂时蓄存作用,以避免出水时发生气液混合造成危险。同时使得内流腔10内部的压力连续变化,避免了内流腔10内部压力突变导致金属陶瓷发热体3发生微观结构损坏。

液体加热段11内设置有过温检测区16,壳体1在过温检测区16上设有无孔传热部17,无孔传热部17热接触于金属陶瓷发热体3,在本实施例中,无孔传热部17为壳体1朝向金属陶瓷发热体3凸出的部分。壳体1的外侧在无孔传热部17处安装有温度开关5,温度开关5安装在金属陶瓷发热体3的供电电路上,用于控制金属陶瓷发热体3的通断电,温度开关5基于无孔传热部17的温度与预设温度阈值的相对大小控制金属陶瓷发热体3通断电。在本实施例中,温度开关5可以为KSD301温度开关,也可以为保险丝,或其它类型的温度开关,只要该温度开关5能够在测得温度超过温度阈值后断电即可。举个例子,当无孔传热部172的温度超过温度阈值后,保险丝熔断以致使金属陶瓷发热体3断电。

金属陶瓷发热体3将液体加热段11分为内加热流道33和外加热流道34,金属陶瓷发热体3背离入液口14的侧壁上开设有连通内加热流道33和外加热流道34的导流孔35。

入液口14处通常安装有用于控制入液流速的阀体,系统也带有与液温传感器2相连的控制器,人们可以向控制器输入不同的参数,以设定不同的预设可调温度。当液温传感器2所测温度高于预设可调温度时,控制器控制阀体提高入液口14的入液速度;当液温传感器2所测温度低于预设可调温度时,控制器控制阀体降低入液口14的入液速度。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种带有金属陶瓷发热体的胆内液体热交换系统

- 一种带有金属陶瓷发热体的胆内液体热交换器