一种补偿式粘滞阻尼器

文献发布时间:2023-06-19 10:16:30

技术领域

本发明一种补偿式粘滞阻尼器,属于建筑工程技术领域。

背景技术

粘滞阻尼器是根据流体运动,特别是当流体通过节流孔时会产生节流阻力的原理而制成的,是一种与活塞运动速度相关的阻尼器。粘滞阻尼器上世纪90年代逐步被引入工程领域,其可以将地震或突变荷载作用在结构上的大部分能量加以吸收和耗散,从而保护主体结构的性能安全;同时粘滞阻尼器不对主体结构产生附加刚度,具有适用性广、经济性好等优点。目前,粘滞阻尼器已作为一种常用的结构抗震减震构件被大量使用。粘滞阻尼器利用粘滞流体受压在孔隙间流动产生的阻尼力来耗散能量,起到耗能减震的作用。

目前常用的粘滞阻尼器是无补偿油腔粘滞阻尼器。无补偿油腔粘滞阻尼器设计的结构虽然比较简洁,但有一个致命的缺点,即无补偿油腔粘滞阻尼器内用到的硅油体积随温度的改变有较大的变化。一般温度变化量为100℃时,硅油的体积变化量达到总体积的5%左右,在粘滞阻尼器使用环境的温度有较大变化时,这种无补偿油腔的粘滞阻尼器中的硅油不能灌满,导致阻尼器内部有少量的空气存在,影响阻尼器的使用性能,存在着一定的安全隐患。

发明内容

本发明的目的在于提供一种补偿式粘滞阻尼器,以解决上述背景技术中提出的无补偿油腔粘滞阻尼器内的硅油体积随温度改变的问题。

为实现上述目的,本发明提供如下技术方案:一种补偿式粘滞阻尼器,它包括油缸体,所述油缸体为中空结构,所述油缸体两侧分别设置有第一缸体盖和第二缸体盖,所述第一缸体盖上开设有第一圆孔,所述第二缸体盖上开设有第二圆孔,所述第二缸体盖上还开设有灌油孔,所述第二缸体盖的外侧连接有头部销头,所述头部销头不能遮挡灌油孔,所述油缸体内腔设置有活塞机构,所述活塞机构包括活塞杆和尾部螺杆,从活塞杆的末端沿着活塞杆的轴线方向开设有硅油补偿孔,所述硅油补偿孔的外围设置有活塞,所述活塞杆上位于活塞两侧的位置开设有阻尼孔,所述阻尼孔连通了油缸体内腔与硅油补偿孔,所述硅油补偿孔内设置有回油组件,硅油补偿孔分为补偿油腔和回油缓冲腔,所述回油组件处于回油缓冲腔内,所述补偿油腔的长度和回油缓冲腔的长度不定;

所述油缸体内腔与补偿油腔内均装满硅油。

优选的,所述头部销头上开盲孔形成销头腔,所述活塞杆的一部分处于销头腔内,活塞杆受力运动后不能触碰到销头腔。

优选的,所述活塞与油缸体内腔无缝配合,活塞能够在油缸体内腔内受力移动。

优选的,所述回油组件包括回油活塞和回油组件定位部,所述回油活塞与回油活塞定位部之间连接有回油弹簧,所述回油组件定位部固定配合于回油缓冲腔的末端,所述回油弹簧处于压缩状态。

优选的,所述回油活塞与硅油补偿孔无缝配合,回油活塞能够在硅油补偿孔内受力滑动来改变补偿油腔和回油缓冲腔的长度。

优选的,所述硅油补偿孔为盲孔。

优选的,所述活塞处于补偿油腔的外围,所述阻尼孔连通了油缸体内腔与补偿油腔。

优选的,所述尾部螺杆的末端设置有第一安装孔。

优选的,所述头部销头上设置有第二安装孔。

优选的,所述活塞机构与第一圆孔配合处设置有密封圈,活塞机构与第二圆孔配合处设置有密封圈;

所述活塞与油缸体内腔的配合处设置有密封圈。

与现有技术相比,本发明提供了一种补偿式粘滞阻尼器,具备以下有益效果:

一种补偿式粘滞阻尼器,增设了回油组件,在阻尼器内的硅油体积随温度的变化而变化时,回油弹簧推动回油活塞运动,从而消除补偿油腔内的空隙部分,最终使补偿油腔、油缸体内腔均处于灌满硅油的状态,保证了阻尼器的安全性能。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

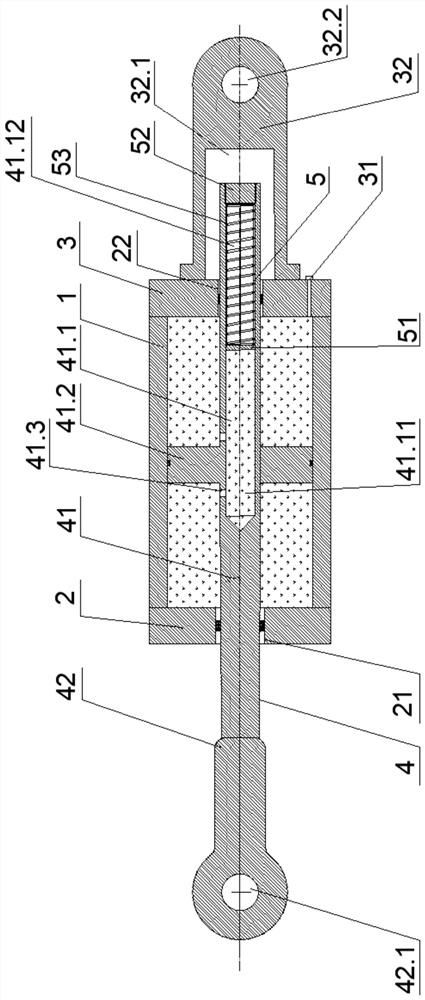

图1为本发明一种补偿式粘滞阻尼器的剖面结构示意图;

图中:1、油缸体;2、第一缸体盖;21、第一圆孔;22、第二圆孔;3、第二缸体盖;31、灌油孔;32、头部销头;32.1、销头腔;32.2、第二安装孔;4、活塞机构;41、活塞杆;41.1、硅油补偿孔;41.11、补偿油腔;41.12、回油缓冲腔;41.2、活塞;41.3、阻尼孔;42、尾部螺杆;42.1、第一安装孔;5、回油组件;51、回油活塞;52、回油组件定位部;53、回油弹簧。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:一种补偿式粘滞阻尼器,它包括油缸体1,所述油缸体1为中空结构,所述油缸体1两侧分别设置有第一缸体盖2和第二缸体盖3,所述第一缸体盖2上开设有第一圆孔21,所述第二缸体盖3上开设有第二圆孔22,所述第二缸体盖3上还开设有灌油孔31,所述第二缸体盖3的外侧连接有头部销头32,所述头部销头32不能遮挡灌油孔31,所述油缸体1内腔设置有活塞机构4,所述活塞机构4包括活塞杆41和尾部螺杆42,从活塞杆41的末端沿着活塞杆41的轴线方向开设有硅油补偿孔41.1,所述硅油补偿孔41.1的外围设置有活塞41.2,所述活塞杆41上位于活塞41.2两侧的位置开设有阻尼孔41.3,所述阻尼孔41.3连通了油缸体1内腔与硅油补偿孔41.1,所述硅油补偿孔41.1内设置有回油组件5,硅油补偿孔41.1分为补偿油腔41.11和回油缓冲腔41.12,所述回油组件5处于回油缓冲腔41.12内,所述补偿油腔41.11的长度和回油缓冲腔41.12的长度不定;

所述油缸体1内腔与补偿油腔41.11内均装满硅油;

所述头部销头32上开盲孔形成销头腔32.1,所述活塞杆41的一部分处于销头腔32.1内,活塞杆41受力运动后不能触碰到销头腔32.1;

所述活塞41.2与油缸体1内腔无缝配合,活塞41.2能够在油缸体1内腔内受力移动;

所述回油组件5包括回油活塞51和回油组件定位部52,所述回油活塞51与回油活塞定位部52之间连接有回油弹簧53,所述回油组件定位部52固定配合于回油缓冲腔41.12的末端,所述回油弹簧53处于压缩状态;

所述回油活塞51与硅油补偿孔41.1无缝配合,回油活塞51能够在硅油补偿孔41.1内受力滑动来改变补偿油腔41.11和回油缓冲腔41.12的长度;

所述硅油补偿孔41.1为盲孔;

所述活塞41.2处于补偿油腔41.11的外围,所述阻尼孔41.3连通了油缸体1内腔与补偿油腔41.11;

所述尾部螺杆42的末端设置有第一安装孔42.1;

所述头部销头32上设置有第二安装孔32.2;

所述活塞机构4与第一圆孔21配合处设置有密封圈,活塞机构4与第二圆孔22配合处设置有密封圈;

所述活塞41.2与油缸体1内腔的配合处设置有密封圈;

补偿式粘滞阻尼器的工作原理:

当活塞机构4受到主体结构传递过来的力时,活塞机构4上的活塞41.2在力的作用下沿着油缸体1内腔移动,油缸体1内腔中的硅油受到挤压后经活塞41.2一侧的阻尼孔41.3向下流入到补偿油腔41.11内,补偿油腔41.11内的硅油受力后经活塞41.2另一侧的阻尼孔41.3向上流入油缸体1内腔,在这个过程中,补偿油腔41.11内的硅油始终是装满的状态,原因是:当硅油热胀冷缩时,回油组件5会做出相应的调整来改变回油活塞51的位置,从而确保补偿油腔41.11内的硅油为装满的状态。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种补偿式粘滞阻尼器

- 一种气体补偿式粘滞阻尼器