一种金属板生产系统及生产方法

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及板材生产,更具体的说是一种金属板生产系统及生产方法。

背景技术

例如公开号为CN207971470U为一种金属板加工铣床,包括工作台,工作台的台面上设有金属板定位夹具;工作台两侧设有导轨;工作台上安装有龙门架,龙门架可相对于工作台前后移动;龙门架横梁上安装有第二导轨和金属板加工装置,金属板加工装置横跨于龙门架横梁上,金属板加工装置可沿龙门架横梁上的第二导轨左右移动;金属板加工装置包括机架、机头座、机头,机头座上设有第三导轨,金属板加工装置的机头可沿第三导轨上下移动。本实用新型可同时对金属板的各个不同位置进行铣削,该铣床设有第一导轨、第二导轨、第三导轨,金属板加工装置可相对于工作台前后、左右、上下方向移动,利用电机带动底座滑块来回滑动,其结构简单、维护容易、可靠性高、铣削精准;但该新型不能增加冲压出不同规格金属板的效率。

发明内容

本发明的目的是提供一种金属板生产系统,能够增加冲压出不同规格金属板的效率。

本发明的目的通过以下技术方案来实现:

一种金属板生产系统,包括平座、安装框、螺杆Ⅰ、螺母Ⅰ、螺栓,抵具Ⅰ、抵具Ⅱ、轮架、轴和轮,所述安装框上由右至左穿过两个螺杆Ⅰ,每个螺杆Ⅰ的左端均螺纹连接一个螺母Ⅰ,螺母Ⅰ用于固定螺杆Ⅰ,抵具Ⅰ的后端固接抵具Ⅱ,抵具Ⅰ和抵具Ⅱ的结构相同且规格不同,抵具Ⅰ和抵具Ⅱ分别滑动连接在两个螺杆Ⅰ上,抵具Ⅰ的前端和抵具Ⅱ的后端均通过螺栓固定在安装框上,抵具Ⅰ和抵具Ⅱ的下端均固接一个轮架,每个轮架的下侧均固接一个轴,每个轴上均转动连接两个轮,每个轮均能够在平座上滚动。

所述轮为橡胶轮。

该金属板生产系统还包括立座、导杆、丝杠和套接部,所述安装框左右两端的中部均固接一个套接部,平座上固接四个立座,四个立座分别处于一个虚拟矩形的四角上,导杆的两端分别固接在位于左侧两个立座上,丝杠的两端分别转动连接在位于右侧两个立座上,安装框左右两端的中部均固接一个套接部,位于左侧的套接部滑动连接在导杆上,位于右侧的套接部螺纹连接在丝杠上,丝杠通过电动机驱动实现转动。

该金属板生产系统还包括安装架和辅助机构,安装架镜像对称设有两个,两个安装架均固接在平座上,所述辅助机构包括垫板、复位杆和压缩弹簧,垫板的下端固接两个复位杆,两个复位杆上均套有压缩弹簧,所述辅助机构设置有四个,抵具Ⅰ和抵具Ⅱ的两侧均设有一个辅助机构,垫板的上端面与对应位置的抵具Ⅰ或抵具Ⅱ的上端相切,复位杆滑动连接在安装架上,压缩弹簧的两端分别与安装架和垫板接触。

该金属板生产系统还包括螺母Ⅱ、定位钉、螺杆Ⅱ和螺母Ⅲ,每个复位杆的下端均螺纹连接螺母Ⅱ,螺母Ⅱ的上端面与安装架贴合,两个相邻的辅助机构所包括的垫板之间的间距能够调节,位于下侧的垫板靠近位于上侧的垫板的一侧固接定位钉,位于上侧的垫板滑动连接在定位钉上,螺杆Ⅱ转动连接在位于上侧的垫板上,位于下侧的垫板螺纹连接在螺杆Ⅱ上,螺杆Ⅱ上螺纹连接有螺母Ⅲ,螺杆Ⅱ的上端具有六角头部,螺母Ⅲ处于所述六角头部和位于上侧的垫板之间。

该金属板生产系统还包括立架、电动推杆Ⅰ、电动推杆Ⅱ和限位板,所述立架固接在平座上,立架的左右两端均固接一个电动推杆Ⅰ,两个电动推杆Ⅰ的活动端均固接一个电动推杆Ⅱ,立架的左右两端均设有开口,两个电动推杆Ⅱ分别穿过所述开口,两个电动推杆Ⅱ的活动端均固接一个限位板。

该金属板生产系统还包括液压推杆、基台和弧部,液压推杆的活动端固接基台,基台的下端固接弧部,弧部位于抵具Ⅰ或抵具Ⅱ的正上方,液压推杆固接在立架的上端。

该金属板生产系统还包括先行机构,所述先行机构包括推板、直槽口架、电动推杆Ⅲ、连接块和推拉杆,推板右端的下侧固接直槽口架,电动推杆Ⅲ的活动端固接连接块,连接块上转动连接推拉杆,推拉杆插滑在直槽口架内,所述先行机构镜像对称设有两个,两个推板的上端均转动连接在基台上,两个电动推杆Ⅲ均固接在基台上。

限位板为柔性材料。

使用上述金属板生产系统生产金属板的方法,该方法包括以下步骤:

步骤一、将金属板放置在抵具Ⅰ或抵具Ⅱ上;

步骤二、使用垫板使金属板保持水平;

步骤三、使用限位板使金属板的弯折中心保持在在抵具Ⅰ上端的中部;

步骤四、利用弧部对金属板进行弯折。

本发明一种金属板生产系统的有益效果为:

当金属板受垫板托起脱模后,可利用限位板夹持U型金属板的两端面可直接进行后续的进一步加工,如钻孔、切割或再弯折。启动液压推杆带动弧部下降冲压金属板与抵具Ⅰ或抵具Ⅱ的上端面靠近实现弯折。在弧部接触抵具Ⅰ或抵具Ⅱ之前,两个推板率先推压金属板的两侧,增加力矩,进而金属板易于先行预弯折,随后结合弧部对金属板进行三向推压实现U型弯折,该弯折方式可调节推板的倾斜角度,进而可推板的下端与抵具Ⅰ或抵具Ⅱ的左右两端面之间的间距,使冲压适配不同规格的下模具,使金属板两侧弯折时可贴合左右宽度不同的抵具Ⅰ或抵具Ⅱ。启动电动推杆Ⅲ,电动推杆Ⅲ使推拉杆升降带动推板的倾斜角度,即改变推板距抵具Ⅰ或抵具Ⅱ端面之间的距离。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

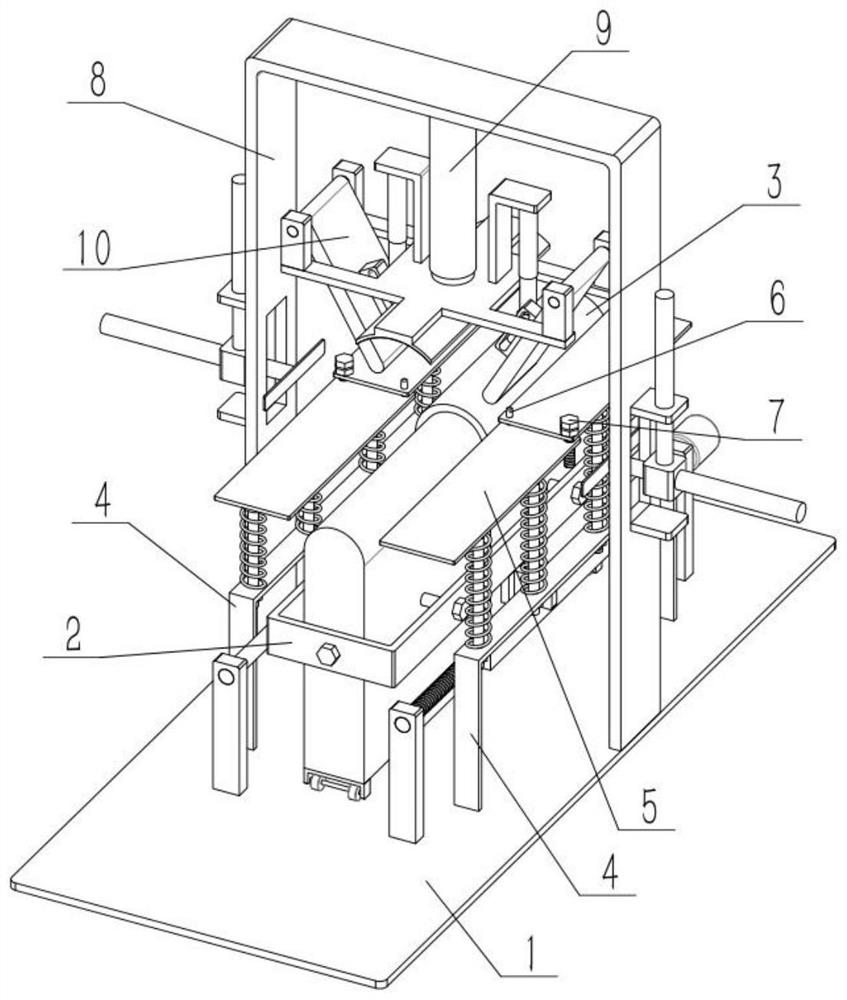

图1是本发明一种金属板生产系统的整体结构示意图;

图2是本发明的部分结构示意图一;

图3是本发明的部分结构示意图二;

图4是本发明的部分结构示意图三;

图5是本发明的部分结构示意图四;

图6是本发明的部分结构示意图五;

图7是本发明的部分结构示意图六;

图8是本发明的部分结构示意图七;

图9是本发明的部分结构示意图八。

图中:平座1;立座101;导杆102;丝杠103;安装框2;套接部201;螺杆Ⅰ202;螺母Ⅰ203;螺栓204;抵具Ⅰ3;抵具Ⅱ301;轮架302;轴303;轮304;安装架4;垫板5;复位杆501;压缩弹簧502;螺母Ⅱ503;定位钉6;螺杆Ⅱ7;螺母Ⅲ701;立架8;电动推杆Ⅰ801;电动推杆Ⅱ802;限位板803;液压推杆9;基台901;弧部902;推板10;直槽口架1001;电动推杆Ⅲ1002;连接块1003;推拉杆1004。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下面结合附图对本发明作进一步详细说明。

具体实施方式一:

如图所示,一种金属板生产系统,包括平座1、安装框2、螺杆Ⅰ202、螺母Ⅰ203、螺栓204,抵具Ⅰ3、抵具Ⅱ301、轮架302、轴303和轮304,所述安装框2上由右至左穿过两个螺杆Ⅰ202,每个螺杆Ⅰ202的左端均螺纹连接一个螺母Ⅰ203,螺母Ⅰ203用于固定螺杆Ⅰ202,抵具Ⅰ3的后端固接抵具Ⅱ301,抵具Ⅰ3和抵具Ⅱ301的结构相同且规格不同,抵具Ⅰ3和抵具Ⅱ301分别滑动连接在两个螺杆Ⅰ202上,抵具Ⅰ3的前端和抵具Ⅱ301的后端均通过螺栓204固定在安装框2上,抵具Ⅰ3和抵具Ⅱ301的下端均固接一个轮架302,每个轮架302的下侧均固接一个轴303,每个轴303上均转动连接两个轮304,每个轮304均能够在平座1上滚动。抵具Ⅰ3和抵具Ⅱ301的规格不同,用于改变弯折金属板时产生的U型大小,在定点进行弯折大型金属板时,将根据规格需求将抵具Ⅰ3或抵具Ⅱ301移动至弯折点,将大型金属板放置在抵具Ⅰ3上,利用自上而下的压力对金属板施压,使金属板包裹贴合抵具Ⅰ3或抵具Ⅱ301行程U型,便于移动的抵具Ⅰ3和抵具Ⅱ301使车间内的生产加工更加灵活,也可以设置更多的与抵具Ⅰ3结构相同但规格不同的冲压模具,也可将抵具Ⅰ3设置成其他形状如V型或L型等。该方式更换大型下模具迅速,出模具便捷。

具体实施方式二:

如图所示,所述轮304为橡胶轮。橡胶轮具有降低噪音的效果。

具体实施方式三:

如图所示,该金属板生产系统还包括立座101、导杆102、丝杠103和套接部201,所述安装框2左右两端的中部均固接一个套接部201,平座1上固接四个立座101,四个立座101分别处于一个虚拟矩形的四角上,导杆102的两端分别固接在位于左侧两个立座101上,丝杠103的两端分别转动连接在位于右侧两个立座101上,安装框2左右两端的中部均固接一个套接部201,位于左侧的套接部201滑动连接在导杆102上,位于右侧的套接部201螺纹连接在丝杠103上,丝杠103通过电动机驱动实现转动。结合橡胶轮使用,橡胶轮产生一定形变分担导杆102和丝杠103受到的压力,增加设备移动性的同时保障稳定性与移动的精确性。因定点冲压时符合冲压机构结构强度和稳定性,使抵具Ⅰ3和抵具Ⅱ301直线运动即可。启动所述电动机,利用电动机使丝杠103转动,丝杠103带动安装框2前后运动,利用安装框2带动抵具Ⅰ3或抵具Ⅱ301置于冲压点。安装框2作为“桥梁构件”便于各部分组装拆卸,便于更换不同规格的抵具Ⅰ3或抵具Ⅱ301,以便于加工出规格不同的U型金属板。

具体实施方式四:

如图所示,该金属板生产系统还包括安装架4和辅助机构,安装架4镜像对称设有两个,两个安装架4均固接在平座1上,所述辅助机构包括垫板5、复位杆501和压缩弹簧502,垫板5的下端固接两个复位杆501,两个复位杆501上均套有压缩弹簧502,所述辅助机构设置有四个,抵具Ⅰ3和抵具Ⅱ301的两侧均设有一个辅助机构,垫板5的上端面与对应位置的抵具Ⅰ3或抵具Ⅱ301的上端相切,复位杆501滑动连接在安装架4上,压缩弹簧502的两端分别与安装架4和垫板5接触。冲压金属板前,将金属板的两侧搭在垫板5的上端面使自身平行,不会从抵具Ⅰ3或抵具Ⅱ301上滑落,在金属板受冲压时,金属板两侧向下弯折,垫板5向下运动,压缩弹簧502进一步压缩,当金属板弯折完成后,垫板5复位抬起U型金属板实现即时脱模。

具体实施方式五:

如图所示,该金属板生产系统还包括螺母Ⅱ503、定位钉6、螺杆Ⅱ7和螺母Ⅲ701,每个复位杆501的下端均螺纹连接螺母Ⅱ503,螺母Ⅱ503的上端面与安装架4贴合,两个相邻的辅助机构所包括的垫板5之间的间距能够调节,位于下侧的垫板5靠近位于上侧的垫板5的一侧固接定位钉6,位于上侧的垫板5滑动连接在定位钉6上,螺杆Ⅱ7转动连接在位于上侧的垫板5上,位于下侧的垫板5螺纹连接在螺杆Ⅱ7上,螺杆Ⅱ7上螺纹连接有螺母Ⅲ701,螺杆Ⅱ7的上端具有六角头部,螺母Ⅲ701处于所述六角头部和位于上侧的垫板5之间。旋转螺母Ⅱ503调节垫板5的最大高度,以适配不同规格的抵具Ⅰ3或抵具Ⅱ301。旋松螺母Ⅲ701,再旋转螺杆Ⅱ7调节两个相邻垫板5之间的高度差,适配不同间距的抵具Ⅰ3或抵具Ⅱ301。实现快速调节成不同规格的下模具。

具体实施方式六:

如图所示,该金属板生产系统还包括立架8、电动推杆Ⅰ801、电动推杆Ⅱ802和限位板803,所述立架8固接在平座1上,立架8的左右两端均固接一个电动推杆Ⅰ801,两个电动推杆Ⅰ801的活动端均固接一个电动推杆Ⅱ802,立架8的左右两端均设有开口,两个电动推杆Ⅱ802分别穿过所述开口,两个电动推杆Ⅱ802的活动端均固接一个限位板803。启动电动推杆Ⅰ801用于使限位板803实现升降,启动电动推杆Ⅱ802用于使限位板803左右运动靠近抵具Ⅰ3或抵具Ⅱ301,使限位板803调节的位置夹持金属板的两侧,位于两侧的限位板803同时运动,进而将金属板的弯折中心置于抵具Ⅰ3或抵具Ⅱ301的正上方,或单独启动限位板803以改变金属板的弯折中心。限位板803优选采用橡胶或可复位的弹性部件,进而金属板受弯折后从下方脱离限位板803。当金属板受垫板5托起脱模后,可利用限位板803夹持U型金属板的两端面可直接进行后续的进一步加工,如钻孔、切割或再弯折。

具体实施方式七:

如图所示,该金属板生产系统还包括液压推杆9、基台901和弧部902,液压推杆9的活动端固接基台901,基台901的下端固接弧部902,弧部902位于抵具Ⅰ3或抵具Ⅱ301的正上方,液压推杆9固接在立架8的上端。启动液压推杆9带动弧部902下降冲压金属板与抵具Ⅰ3或抵具Ⅱ301的上端面靠近实现弯折。

具体实施方式八:

如图所示,该金属板生产系统还包括先行机构,所述先行机构包括推板10、直槽口架1001、电动推杆Ⅲ1002、连接块1003和推拉杆1004,推板10右端的下侧固接直槽口架1001,电动推杆Ⅲ1002的活动端固接连接块1003,连接块1003上转动连接推拉杆1004,推拉杆1004插滑在直槽口架1001内,所述先行机构镜像对称设有两个,两个推板10的上端均转动连接在基台901上,两个电动推杆Ⅲ1002均固接在基台901上。在弧部902接触抵具Ⅰ3或抵具Ⅱ301之前,两个推板10率先推压金属板的两侧,增加力矩,进而金属板易于先行预弯折,随后结合弧部902对金属板进行三向推压实现U型弯折,该弯折方式可调节推板10的倾斜角度,进而可推板10的下端与抵具Ⅰ3或抵具Ⅱ301的左右两端面之间的间距,使冲压适配不同规格的下模具,使金属板两侧弯折时可贴合左右宽度不同的抵具Ⅰ3或抵具Ⅱ301。启动电动推杆Ⅲ1002,电动推杆Ⅲ1002使推拉杆1004升降带动推板10的倾斜角度,即改变推板10距抵具Ⅰ3或抵具Ⅱ301端面之间的距离。

具体实施方式九:

如图所示,限位板803为柔性材料。

具体实施方式十:

如图所示,使用上述金属板生产系统生产金属板的方法,该方法包括以下步骤:

步骤一、将金属板放置在抵具Ⅰ3或抵具Ⅱ301上;

步骤二、使用垫板5使金属板保持水平;

步骤三、使用限位板803使金属板的弯折中心保持在在抵具Ⅰ3上端的中部;

步骤四、利用弧部902对金属板进行弯折。

本发明的一种金属板生产系统,其工作原理为:

抵具Ⅰ3和抵具Ⅱ301的规格不同,用于改变弯折金属板时产生的U型大小,在定点进行弯折大型金属板时,将根据规格需求将抵具Ⅰ3或抵具Ⅱ301移动至弯折点,将大型金属板放置在抵具Ⅰ3上,利用自上而下的压力对金属板施压,使金属板包裹贴合抵具Ⅰ3或抵具Ⅱ301行程U型,便于移动的抵具Ⅰ3和抵具Ⅱ301使车间内的生产加工更加灵活,也可以设置更多的与抵具Ⅰ3结构相同但规格不同的冲压模具,也可将抵具Ⅰ3设置成其他形状如V型或L型等。该方式更换大型下模具迅速,出模具便捷。橡胶轮具有降低噪音的效果。结合橡胶轮使用,橡胶轮产生一定形变分担导杆102和丝杠103受到的压力,增加设备移动性的同时保障稳定性与移动的精确性。因定点冲压时符合冲压机构结构强度和稳定性,使抵具Ⅰ3和抵具Ⅱ301直线运动即可。启动所述电动机,利用电动机使丝杠103转动,丝杠103带动安装框2前后运动,利用安装框2带动抵具Ⅰ3或抵具Ⅱ301置于冲压点。安装框2作为“桥梁构件”便于各部分组装拆卸,便于更换不同规格的抵具Ⅰ3或抵具Ⅱ301,以便于加工出规格不同的U型金属板。冲压金属板前,将金属板的两侧搭在垫板5的上端面使自身平行,不会从抵具Ⅰ3或抵具Ⅱ301上滑落,在金属板受冲压时,金属板两侧向下弯折,垫板5向下运动,压缩弹簧502进一步压缩,当金属板弯折完成后,垫板5复位抬起U型金属板实现即时脱模。旋转螺母Ⅱ503调节垫板5的最大高度,以适配不同规格的抵具Ⅰ3或抵具Ⅱ301。旋松螺母Ⅲ701,再旋转螺杆Ⅱ7调节两个相邻垫板5之间的高度差,适配不同间距的抵具Ⅰ3或抵具Ⅱ301。实现快速调节成不同规格的下模具。启动电动推杆Ⅰ801用于使限位板803实现升降,启动电动推杆Ⅱ802用于使限位板803左右运动靠近抵具Ⅰ3或抵具Ⅱ301,使限位板803调节的位置夹持金属板的两侧,位于两侧的限位板803同时运动,进而将金属板的弯折中心置于抵具Ⅰ3或抵具Ⅱ301的正上方,或单独启动限位板803以改变金属板的弯折中心。限位板803优选采用橡胶或可复位的弹性部件,进而金属板受弯折后从下方脱离限位板803。当金属板受垫板5托起脱模后,可利用限位板803夹持U型金属板的两端面可直接进行后续的进一步加工,如钻孔、切割或再弯折。启动液压推杆9带动弧部902下降冲压金属板与抵具Ⅰ3或抵具Ⅱ301的上端面靠近实现弯折。在弧部902接触抵具Ⅰ3或抵具Ⅱ301之前,两个推板10率先推压金属板的两侧,增加力矩,进而金属板易于先行预弯折,随后结合弧部902对金属板进行三向推压实现U型弯折,该弯折方式可调节推板10的倾斜角度,进而可推板10的下端与抵具Ⅰ3或抵具Ⅱ301的左右两端面之间的间距,使冲压适配不同规格的下模具,使金属板两侧弯折时可贴合左右宽度不同的抵具Ⅰ3或抵具Ⅱ301。启动电动推杆Ⅲ1002,电动推杆Ⅲ1002使推拉杆1004升降带动推板10的倾斜角度,即改变推板10距抵具Ⅰ3或抵具Ⅱ301端面之间的距离。

当然,上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种金属板生产系统及生产方法

- 一种稀有和难熔金属板带材的轧机生产线及其生产方法