一种压电薄膜及其制备方法

文献发布时间:2023-06-19 10:27:30

技术领域

本申请涉及柔性传感技术领域,特别是涉及一种压电薄膜及其制备方法。

背景技术

聚偏氟乙烯(poly(vinylidene fluoride),简称PVDF)常态下为半结晶高聚物,具有材质柔性高、低密度、低阻抗的特点,迄今报道有α、β、γ、δ及ε等5种晶型,它们在不同的条件下形成,在一定条件(热、电场、机械及辐射能的作用)下又可以相互转化。其中,β晶型最为重要,β晶型由于晶胞中含有极性较强的反式分子链,所以容易被极化,产生压电效应,应用于压电及热释电方面。

以PVDF压电薄膜为例,目前制备柔性压电薄膜的工艺流程大致为:首先采用热压/流延/挤出等方法对PVDF粉末进行结晶成型处理形成PVDF薄膜,此时的PVDF薄膜中α相含量较多,然后对PVDF薄膜进行单轴常温拉伸、挤出等,以使PVDF薄膜中部分晶体转换为β相,得到PVDF压电薄膜,得到PVDF压电薄膜后再进行高压极化处理,以提升β相的含量。存在以下三个问题,第一,由于PVDF压电薄膜已经制成,再进行极化时β相的含量以及分子结晶度的提升有限,使得压电薄膜压电系数较小,第二,极化时PVDF压电薄膜存在被高压电场击穿的风险,第三,采用拉伸的方式时,PVDF薄膜中容易产生结构缺陷且对设备要求较高,拉升比率需要得到严格的控制,制得的PVDF薄膜较薄,且分子取向通常较为杂乱。

因此,如何解决上述技术问题应是本领域技术人员重点关注的。

发明内容

本申请的目的是提供一种压电薄膜及其制备方法,以提高压电薄膜压电系数,降低压电薄膜被击穿的风险,同时降低对设备的要求,简化制作工艺。

为解决上述技术问题,本申请提供一种压电薄膜制备方法,包括:

制备溶解有压电材料粉体的溶液;

将所述溶液流延至基板的表面,以在所述表面上形成液膜;

将带有所述液膜的所述基板置于高压电场环境中进行极化,待所述液膜中的溶剂蒸发完毕,得到压电薄膜。

可选的,在所述将所述溶液流延至基板的表面之前,还包括:

去除所述溶液中的气泡。

可选的,所述去除所述溶液中的气泡包括:

对所述溶液进行超声处理,去除所述溶液中的气泡;

将超声处理后的所述溶液置于真空环境中,再次去除所述溶液中的气泡。

可选的,所述制备溶解有压电材料粉体的溶液包括:

将所述压电材料粉体溶解于溶剂中,得到预制溶液;

搅拌所述预制溶液并向所述预制溶液中加入所述压电材料粉体,得到所述溶液。

可选的,压电材料粉体为下述任一种:

聚偏氟乙烯、三氟乙烯、掺杂有介电材料的聚偏氟乙烯、掺杂有介电材料的三氟乙烯。

可选的,所述介电材料为下述任一种:

钛酸钡、二氧化硅、锆钛酸铅。

可选的,所述基板为下述任一种:

有机玻璃、普通玻璃、蓝宝石。

可选的,所述溶剂为下述任一种或者任意组合:

N-甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜。

可选的,所述基板的所述表面的粗糙度小于1.0微米。

本申请还提供一种压电薄膜,所述压电薄膜由上述人任一种所述的压电薄膜制备方法制得。

本申请所提供的一种压电薄膜制备方法,包括:制备溶解有压电材料粉体的溶液;将所述溶液流延至基板的表面,以在所述表面上形成液膜;将带有所述液膜的所述基板置于高压电场环境中进行极化,待所述液膜中的溶剂蒸发完毕,得到压电薄膜。

可见,本申请的压电薄膜制备方法利用溶解有压电材料的溶液在基板的表面形成液膜,然后将带有液膜的基板置于高压环境中,蒸发结晶的同时对液膜进行高压极化,可以使液膜中的压电材料分子结晶度、晶相转变有较大的提升,从而增加压电薄膜压电系数;本申请中的高压极化是在制备压电薄膜的过程中,有效降低压电薄膜被高压击穿的风险;并且,本申请中采用流延的方式形成液膜,避免薄膜在拉伸过程中内部产生缺陷,提升压电薄膜品质,同时降低对设备的要求,简化制作工艺。

此外,本申请还提供一种具有上述优点的压电薄膜。

附图说明

为了更清楚的说明本申请实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

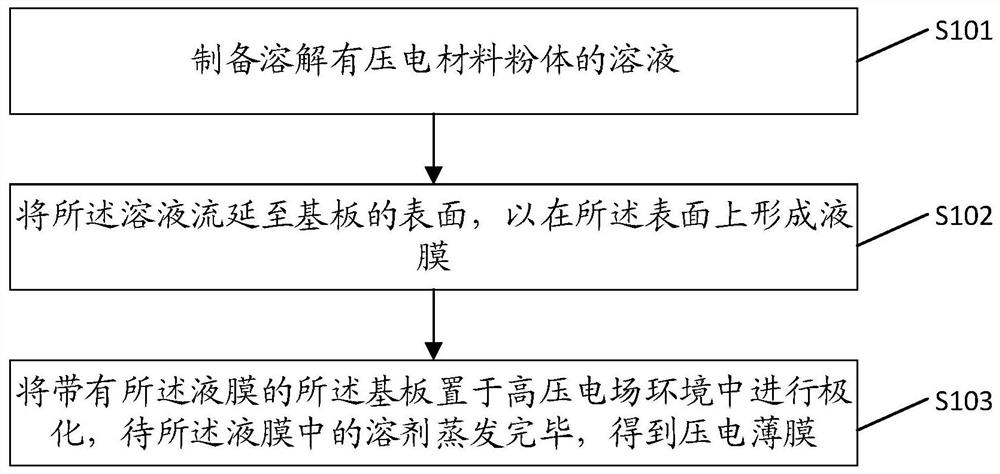

图1为本申请实施例所提供的一种压电薄膜制备方法流程图;

图2为本申请实施例所提供的另一种压电薄膜制备方法流程图。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面结合附图和具体实施方式对本申请作进一步的详细说明。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

正如背景技术部分所述,目前在制备PVDF柔性压电薄膜时,是在得到PVDF薄膜后进行单轴常温拉伸、挤出等以使PVDF薄膜中部分晶体转换为β相,从而得到PVDF压电薄膜,然后再对PVDF压电薄膜进行高压极化处理,导致制得的压电薄膜压电系数较小,并且PVDF压电薄膜在极化时存在被高压电场击穿的风险,另外,拉伸时,PVDF薄膜中容易产生结构缺陷且对设备要求较高。

有鉴于此,本申请提供了一种压电薄膜制备方法,请参考图1,图1为本申请实施例所提供的一种压电薄膜制备方法流程图,该方法包括:

步骤S101:制备溶解有压电材料粉体的溶液。

需要指出的是,本申请中对溶液是否为饱和状态不作具体限定,视情况而定。

作为一种具体实施方式,所述制备溶解有压电材料粉体的溶液包括:

步骤S1011:将所述压电材料粉体溶解于溶剂中,得到预制溶液。

需要说明的是,压电材料粉体包括但不限于下述任一种:

聚偏氟乙烯、三氟乙烯(Trifluoroethene,简称TRFE)、掺杂有介电材料的聚偏氟乙烯、掺杂有介电材料的三氟乙烯。其中,所述介电材料包括但不限于钛酸钡、二氧化硅、锆钛酸铅中的任一种。

还需要说明的是,所述溶剂包括但不限于下述任一种或者任意组合:

N-甲基吡咯烷酮(N-Methyl Pyrrolidone,简称NMP)、二甲基甲酰胺(N,N-Dimethylformamide,简称DMF)、二甲基乙酰胺(Dimethylacetamide,简称DMAC)、二甲基亚砜(Dimethyl sulfoxide,简称DMSO)。

步骤S1012:搅拌所述预制溶液并向所述预制溶液中加入所述压电材料粉体,得到所述溶液。

由于溶剂的黏度较高,搅拌时间优选在4h至12h,以保证压电材料粉体完全溶解在溶剂中。

作为另一种具体实施方式,直接将压电材料粉体溶解于溶剂中进行搅拌得到所需的溶液。

优选地,压电材料粉体粒径在1nm-1μm之间,包括端点值,例如,8nm,20nm,100nm,500nm,700nm,850nm,900nm等,以便加快压电材料粉体在溶剂中的溶解速度,加快压电薄膜制备效率,

步骤S102:将所述溶液流延至基板的表面,以在所述表面上形成液膜。

采用流延的方式将溶液流延至基板的表面可以避免在拉伸过程中压电薄膜内部产生缺陷从而降低压电薄膜品质。

优选地,将溶液流均匀延至基板的表面,以得到厚度均匀的压电薄膜。

需要指出的是,本申请中对基板的种类不做具体限定,可自行选择。例如,所述基板可以为有机玻璃、普通玻璃、蓝宝石、石英玻璃等,其中,有机玻璃(polymethylmethacrylate,简称PMMA)为聚甲基丙烯酸甲酯,普通玻璃主要成分是硅酸钠、二氧化硅和硅酸钙,石英玻璃的成分为二氧化硅。

优选地,所述基板的所述表面的粗糙度小于1.0微米(μm),例如,0.1μm,0.5μm,0.7μm,0.9μm等等,基板表面粗糙度越小,即基板表面越光滑,使得最终得到的压电薄膜的表面越光滑,平整度越高,提升压电薄膜的品质。

步骤S103:将带有所述液膜的所述基板置于高压电场环境中进行极化,待所述液膜中的溶剂蒸发完毕,得到压电薄膜。

液膜蒸发的过程中压电材料进行结晶,在结晶的过程中进行高压极化,即在得到压电薄膜的过程中进行高压极化。高压电场的场强在10MV/M至50MV/M之间,优选地,高压电场的场强为不击穿液膜的最大场强。

应当指出的是,高压电场既可以为连续直流高压电场,也可以为交流高压电场,本申请中不做具体限定。

本申请的压电薄膜制备方法利用溶解有压电材料的溶液在基板的表面形成液膜,然后将带有液膜的基板置于高压环境中,蒸发结晶的同时对液膜进行高压极化,可以使液膜中的压电材料分子结晶度、晶相转变有较大的提升,从而增加压电薄膜压电系数;本申请中的高压极化是在制备压电薄膜的过程中,有效降低压电薄膜被高压击穿的风险;并且,本申请中采用流延的方式形成液膜,避免薄膜在拉伸过程中内部产生缺陷,提升压电薄膜品质,同时降低对设备的要求,简化制作工艺。

请参考图2,图2为本申请实施例所提供的另一种压电薄膜制备方法流程图,包括:

步骤S201:制备溶解有压电材料粉体的溶液。

步骤S202:去除所述溶液中的气泡。

可选的,所述去除所述溶液中的气泡包括:

对所述溶液进行超声处理,去除所述溶液中的气泡;

将超声处理后的所述溶液置于真空环境中,再次去除所述溶液中的气泡。

可选的,超声处理时间在30min至120min,以达到较好的去泡效果;进一步的,溶液在真空环境中进行真空除泡的时间在30min至120min,以进一步去除超声处理后溶液中仍然存在的气泡,保证将气泡去除干净,提升压电薄膜的致密性。

应当指出的是,也可以采用单独的超声处理或者单独的真空除泡方式去除溶液中的气泡。

步骤S203:将去除气泡后的溶液流延至基板的表面,以在所述表面上形成液膜。

步骤S204:将带有所述液膜的所述基板置于高压电场环境中进行极化,待所述液膜中的溶剂蒸发完毕,得到压电薄膜。

本申请还提供一种压电薄膜,所述压电薄膜由上述任一实施例所述的压电薄膜制备方法制得。

下面以制备聚偏氟乙烯压电薄膜为例对本申请的压电薄膜制备方法进行阐述。

步骤1.将PVDF粉体溶解在N-甲基吡咯烷酮中,得到预制溶液;

步骤2.搅拌预制溶液并向预制溶液中继续加入PVDF粉体,得到饱和PVDF溶液;

步骤3.对饱和PVDF溶液进行超声处理,超声处理时间为90min;

步骤4.将超声处理后的饱和PVDF溶液置于真空环境中进行真空除泡,真空除泡的时间为90min;

步骤5.将真空除泡后的饱和PVDF溶液均匀流延在有机玻璃的表面;

步骤6.将有机玻璃置于高压电场环境中进行极化,待饱和PVDF溶液中的溶剂蒸发完毕,得到PVDF压电薄膜。饱和PVDF溶液蒸发结晶的过程中进行高压极化,可以提高PVDF压电薄膜中的结晶度以及β相结晶的含量。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

以上对本申请所提供的压电薄膜及其制备方法进行了详细介绍。本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 一种压电薄膜的制备方法、压电薄膜及声表面波滤波器

- 一种多取向氧化物压电薄膜的制备方法及压电薄膜