抗刮耐磨自修复的复合板及其制备方法和应用

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及一种建筑用地面和墙面装饰材料领域,具体涉及抗刮耐磨自修复的复合板及其制备方法和应用。

背景技术

目前,弹性地板和墙板产品在市场上应用已经日益广泛,是一类具有非常好发展前景的装饰产品。其中,弹性地板是当今世界上非常流行的一种新型轻体地面装饰材料,也称为“轻体地材”,是一种在欧美及亚洲日韩广受欢迎的产品,从80年代初开始进入中国市场,至今在国内的大中城市已经得到普遍认可,使用非常广泛,比如家庭、医院、学校、办公楼、工厂、公共场所、超市、商业等各种场所。具体就是以聚氯乙烯及其共聚树脂为主要原料,加入填料、增塑剂、稳定剂、着色剂等辅料,在片状连续基材上,经涂敷工艺或经压延、挤出或挤压工艺生产而成。

传统弹性地板和墙板一般采用PVC类的耐磨层,存在不耐刮划的缺点,且刮划后留下永久划痕,很大程度影响使用,还存在使用寿命短,经济性不佳等问题,并且,PVC中含有大量的氯,火灾中PVC类地板燃烧过程中释放出盐酸和其他有毒气体,产生大量的浓烟,是火灾的主要致死原因。

热塑性聚氨酯弹性体橡胶(TPU)是由二苯甲烷二异氰酸酯(MDI)或甲苯二异氰酸酯(TDI)和扩链剂反应得到的刚性嵌段,或者是由二苯甲烷二异氰酸酯(MDI)或甲苯二异氰酸酯(TDI)等二异氰酸酯分子和大分子多元醇反应得到的柔性链段交替构成的,具有硬度范围宽、抗刮耐磨、耐油、耐撕裂、耐低温、透明、弹性好等优势,将不同硬度的热塑性聚氨酯弹性体橡胶层应用到复合板中,获得具有抗刮耐磨自修复功能的复合板的相关研究还未见报道。

发明内容

本发明公开了一种抗刮耐磨自修复的复合板,所述复合板从下到上依次包括基材层、彩膜层、以及抗刮耐磨层,所述抗刮耐磨层包括至少两层不同硬度的热塑性聚氨酯弹性体橡胶层。

优选地,所述热塑性聚氨酯弹性体橡胶层的层数为2层,所述热塑性聚氨酯弹性体橡胶层贴合在所述彩膜层上,与所述彩膜层接触的内层热塑性聚氨酯弹性体橡胶层硬度Shore D为65~85,不与所述彩膜层接触的表面层热塑性聚氨酯弹性体橡胶层硬度Shore D为30-45,内层所述热塑性聚氨酯弹性体橡胶层的硬度>表面层热塑性聚氨酯弹性体橡胶层的硬度。

优选地,所述热塑性聚氨酯弹性体橡胶层的层数>2层,所述热塑性聚氨酯弹性体橡胶层贴合在所述彩膜层上,与所述彩膜层接触的内层热塑性聚氨酯弹性体橡胶层硬度Shore D为75~85,不与所述彩膜层接触的表面层热塑性聚氨酯弹性体橡胶层硬度Shore D为30-45,介于内层热塑性聚氨酯弹性体橡胶层与表面层热塑性聚氨酯弹性体橡胶层之间的若干个中间层热塑性聚氨酯弹性体橡胶层硬度Shore D为65~75,所述热塑性聚氨酯弹性体橡胶层的硬度由内层向表面层逐渐减小。

优选地,所述热塑性聚氨酯弹性体橡胶层的层数为2-5层。

优选地,所述抗刮耐磨层的厚度为0.30-2.00mm。

优选地,每层所述热塑性聚氨酯弹性体橡胶层的厚度为0.15-1.90mm。

优选地,所述热塑性聚氨酯弹性体橡胶层包括以下重量份的原料:

PVC树脂20~100份,TPU颗粒50~200份,增塑剂5~30份,紫外吸收剂3~25份,抗氧化剂3~35份,钙锌复合稳定剂5~20份,光稳定剂5~20份,阻燃剂5~30份,内部润滑剂0.3~1.5份。

优选地,所述热塑性聚氨酯弹性体橡胶层包括以下重量份的原料:

PVC树脂30~70份,TPU颗粒100~180份,增塑剂5~20份,紫外吸收剂5~15份,抗氧化剂5~15份,钙锌复合稳定剂5~15份。

优选地,所述热塑性聚氨酯弹性体橡胶层还包括以下重量份的原料:

光稳定剂5~10份,内部润滑剂0.4~1.0份。

优选地,所述TPU颗粒的硬度Shore D为30~80。

优选地,所述TPU的多异氰酸酯是对称多异氰酸酯、不对称多异氰酸酯或其混合物。

优选地,所述TPU的多异氰酸酯是二苯基甲烷2,4-二异氰酸酯、甲苯2,4-二异氰酸酯或甲苯2,6-二异氰酸酯中的一种或两种以上的混合物。

优选地,所述TPU的扩链剂为多元醇,选自聚醚多元醇、聚酯多元醇、聚醚酯多元醇或聚碳酸酯多元醇中一种或两种以上组合的多元醇。

优选地,所述TPU的扩链剂为二醇,分子量范围60~600g/mol。

优选地,所述增塑剂为环保型对苯二甲酸二辛酯(DOTP)。

优选地,所述紫外吸收剂为UV329、UV328、UV234和UV360中的一种或两种的混合物。

优选地,所述抗氧化剂为抗氧剂1010、抗氧剂168和抗氧剂1076中的一种或两种的混合物。

优选地,光稳定剂770。

优选地。内部润滑剂G60。

优选地,所述复合板还包括UV涂层,所述UV涂层贴合在抗刮耐磨层上;

优选地,所述抗刮耐磨层贴合在覆有彩膜层的基材层上,使所述彩膜层介于抗刮耐磨层与基材层之间。

优选地,所述基材层的厚度≤10mm;

优选地,所述基材层为SPC板材、WPC板材、LVT板材、PVC板材或MDF板材。

优选地,所述基材层包括聚烯烃、碳酸钙、钙锌稳定剂、丙烯酸酯类共聚物ACR、聚乙烯蜡(PE蜡)、润滑剂、和回收料。

优选地,所述基材层包含以下重量份原料:

PVC80~120份、碳酸钙200~400份、钙锌稳定剂4.0~8.0份、ACR 4.0~12份、聚乙烯蜡0.3~1.2份、内润滑剂G60 0.4~1.1份、回收料30~100份。

本发明另一目的是提供一种上述复合板的制备方法,基于熔融状态的两个或多个并排的热塑性聚氨酯弹性体橡胶层之间,由于转酯化作用,在接触区中能够形成基于第一层异氰酸酯和第二层多元醇和基于第二层异氰酸酯和第一层多元醇的聚氨酯反应,使得不同层的热塑性聚氨酯弹性体橡胶层能够强有力的结合在一起,从而获得抗刮耐磨自修复复合膜。

所述制备方法主要包括以下步骤:

1)按照配方分别称取不同配比的PVC树脂、TPU颗粒、增塑剂、紫外吸收剂、抗氧化剂和钙锌复合稳定剂,添加到混合搅拌机中,搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,然后将初步塑化的物料输送到压延机中进行压延,压延过程保持加热温度高于物料的玻璃化转变温度,获得两种或两种以上不同硬度的热熔状态下的热塑性聚氨酯弹性体橡胶层;

2)将步骤(1)获得的两种或两种以上不同硬度的热熔状态下的热塑性聚氨酯弹性体橡胶层按照硬度逐渐减小的顺序由下到上堆叠,热覆合成TPU耐刮层。

3)在线挤出基材层,将熔融状态下的基材层、彩膜层与步骤(2)制备的TPU耐刮层由下到上依次堆叠,热覆合,温度保持170~180℃,获得抗刮耐磨自修复复合板。

优选地,基材层是通过混料后,将基材原料通过挤出机挤出,再经过四辊压延机或多辊压延机进行压延。

优选地,所述PVC树脂聚合度600~1500、TPU颗粒硬度范围为35~120。

优选地,所述搅拌过程,温度范围控制在45~130℃,转速为2000~4000r/min。

优选地,所述密炼机中初步塑化过程,温度保持在160~230℃。

优选地,所述热塑性聚氨酯弹性体橡胶表面层的硬度Shore D为30~45,且其厚度为0.15~1.99mm。

优选地,所述四辊压延机或冷热一体机对基材进行压延过程,温度保持120~160℃。

本发明进一步提供上述抗刮耐磨自修复复合板在建筑装修装饰中的应用。

优选地,所述建筑装饰主要包括民用建筑装修装饰和公用建筑装修装饰装饰。

优选地,所述自修复复合板主要用于地面或者墙面的装修装饰。

优选地,所述自修复复合板主要用作地板或墙面盖板。

优选地,所述自修复复合板主要用作地板。

本发明取得的有益效果如下:

1.本发明所述的复合板产品性能稳定,大幅提高了抗刮耐磨性能,其抗刮耐磨性能可达到6000转以上,而现有采用PVC膜的传统板材,其抗刮耐磨性能为4500转左右,明显优于PVC耐磨层的传统板材。

2.当本发明所述复合板表面层为热塑性聚氨酯弹性体橡胶层,受到外力在其表面上产生划痕时,经过一段时间后,可自行修复,延长了复合板的整体使用寿命,可达20年。

3.本发明所述复合板的表面质感明显优于石塑板材,更接近于实木表面的效果,容易被消费者接受。

4.本发明所述复合板的综合性价比高,其成本与传统板材的成本大体相当,有利于其普及和大众化,开拓了弹性地板的市场空间。

5.本发明所述热塑性聚氨酯弹性体橡胶层和基材层的相容性非常好,基材层可选自采用覆有彩膜层的SPC板材、覆有彩膜层的WPC板材、覆有彩膜层的LVT板材或覆有彩膜层的MDF板材,本发明采用热熔融状态下的热塑性聚氨酯弹性体橡胶层进行贴合即可,省去了涂胶后进行压合工艺,生产效率高,可大批量生产,生产工艺简单并且稳定。

6.本发明所述复合板在制备过程中未使用胶黏剂,低醛环保,该复合板甲醛测试等级达到E0级标准。

7.本发明所述复合板应用领域广泛,可以用于民用建筑和公用建筑等抗刮耐磨要求高、耐污染要求高的区域,可替代瓷砖、传统板材等产品,并且能够保证整体装修风格。

附图说明

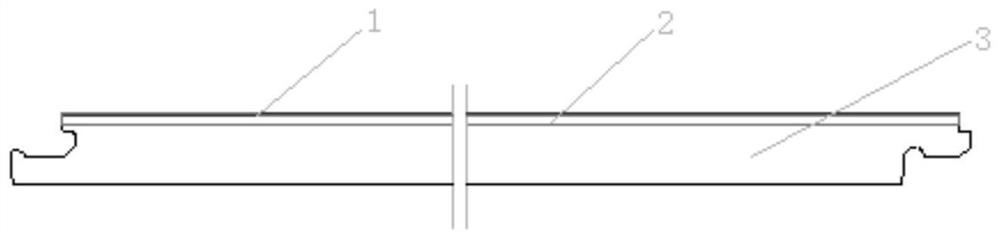

图1为实施例中所述抗刮耐磨自修复复合板的结构示意图,1为抗刮耐磨自修复层,2为彩膜层,3为基材层。

图2为实施例中所述抗刮耐磨自修复层的结构示意图,101为热塑性聚氨酯弹性体橡胶内层,102为热塑性聚氨酯弹性体橡胶表面层。

具体实施方式

下面结合实施例对本发明进行详细的说明,但本发明的实施方式不限于此,显而易见地,下面描述中的实施例仅是本发明的部分实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,获得其他的类似的实施例均落入本发明的保护范围。

实施例1

一种抗刮耐磨自修复复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为73)170g、增塑剂DOTP 8g、紫外吸收剂UV329 5g、抗氧化剂1010 6g、钙锌复合稳定剂10g,添加到高速混合搅拌机中,升温到110℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在180℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为68的热塑性聚氨酯弹性体橡胶内层,且其厚度为0.20mm;

2)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为40)170g、增塑剂DOTP 5g、紫外吸收剂UV329 8g、抗氧化剂1010 10g、钙锌复合稳定剂12g,添加到高速混合搅拌机中,升温到108℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在170℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为36的热塑性聚氨酯弹性体橡胶表面层,且其厚度为0.20mm;

3)将步骤(1)获得的热熔状态下的热塑性聚氨酯弹性体内层和步骤(2)获得的热熔状态下的热塑性聚氨酯弹性体外层热覆合成TPU耐刮层。

4)在线挤出SPC基材(厚度为4.5mm),将熔融状态下的SPC基材、彩膜层与步骤(3)制备的TPU耐刮层依次堆叠,通过热覆合,温度保持168℃,获得抗刮耐磨自修复复合板。

实施例2

一种抗刮耐磨自修复复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为73)160g、增塑剂DOTP 8g、紫外吸收剂UV329 5g、抗氧化剂1010 6g、钙锌复合稳定剂9.5g,添加到高速混合搅拌机中,升温到110℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在180℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为70的热塑性聚氨酯弹性体橡胶内层,且其厚度为0.20mm;

2)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为40)160g、增塑剂DOTP 5g、紫外吸收剂UV329 8g、抗氧化剂1010 10g、钙锌复合稳定剂11.5g,添加到高速混合搅拌机中,升温到108℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在170℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为39的热塑性聚氨酯弹性体橡胶表面层,且其厚度为0.20mm;

3)将步骤(1)获得的热熔状态下的热塑性聚氨酯弹性体内层和步骤(2)获得的热熔状态下的热塑性聚氨酯弹性体外层热覆合成TPU耐刮层。

4)在线挤出SPC基材(厚度为4.5mm),将熔融状态下的SPC基材、彩膜层与步骤(3)制备的TPU耐刮层依次堆叠,通过热覆合,温度保持168℃,获得抗刮耐磨自修复复合板。

实施例3

一种抗刮耐磨自修复复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为73)150g、增塑剂DOTP 8g、紫外吸收剂UV329 5g、抗氧化剂1076 6g、钙锌复合稳定剂9g,添加到高速混合搅拌机中,升温到110℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在185℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为74的热塑性聚氨酯弹性体橡胶内层,且其厚度为0.15mm;

2)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为40)150g、增塑剂DOTP 5g、紫外吸收剂UV329 8g、抗氧化剂1076 10g、钙锌复合稳定剂10.0g,添加到高速混合搅拌机中,升温到108℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在175℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为41的热塑性聚氨酯弹性体橡胶表面层,且其厚度为0.15mm;

3)将步骤(1)获得的热熔状态下的热塑性聚氨酯弹性体内层和步骤(2)获得的热熔状态下的热塑性聚氨酯弹性体外层热覆合成TPU耐刮层。

4)在线挤出SPC基材(厚度为4.5mm),将熔融状态下的SPC基材、彩膜层与步骤(3)制备的TPU耐刮层依次堆叠,通过热覆合,温度保持170℃,获得抗刮耐磨自修复复合板。

实施例4

一种抗刮耐磨自修复复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为73)140g、增塑剂DOTP 8g、紫外吸收剂UV329 5g、抗氧化剂1076 6g、钙锌复合稳定剂8.5g,添加到高速混合搅拌机中,升温到110℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在185℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为78的热塑性聚氨酯弹性体橡胶内层,且其厚度为0.15mm;

2)准确称量PVC树脂(聚合度1000)50g、TPU颗粒(硬度为40)140g、增塑剂DOTP 5g、紫外吸收剂UV329 8g、抗氧化剂1076 10g、钙锌复合稳定剂9.5g,添加到高速混合搅拌机中,升温到108℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在175℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为43的热塑性聚氨酯弹性体橡胶表面层,且其厚度为0.15mm;

3)将步骤(1)获得的热熔状态下的热塑性聚氨酯弹性体内层和步骤(2)获得的热熔状态下的热塑性聚氨酯弹性体外层热覆合成TPU耐刮层。

4)在线挤出SPC基材(厚度为4.5mm),将熔融状态下的SPC基材、彩膜层与步骤(3)制备的TPU耐刮层依次堆叠,通过热覆合,温度保持170℃,获得抗刮耐磨自修复复合板。

实施例5

一种抗刮耐磨自修复复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)100g、TPU颗粒(硬度为73)260g、增塑剂DOTP16g、紫外吸收剂UV329 10g、抗氧化剂1076 12g、钙锌复合稳定剂16g,添加到高速混合搅拌机中,升温到110℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在185℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为83的热塑性聚氨酯弹性体橡胶内层,且其厚度为0.30mm;

2)准确称量PVC树脂(聚合度1000)100g、TPU颗粒(硬度为40)260g、增塑剂DOTP10g、紫外吸收剂UV329 16g、抗氧化剂1076 20g、钙锌复合稳定剂18g,添加到高速混合搅拌机中,升温到108℃,转速为3000r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在175℃,然后将初步塑化的物料输送到压延机中压延,压延过程保持加热温度稍高于物料的玻璃化转变温度,获得硬度Shore D为45的热塑性聚氨酯弹性体橡胶表面层,且其厚度为0.30mm;

3)将步骤(1)获得的热熔状态下的热塑性聚氨酯弹性体内层和步骤(2)获得的热熔状态下的热塑性聚氨酯弹性体外层热覆合成其厚度为0.60mm的TPU耐刮层。

4)在线挤出SPC基材(厚度为4.5mm),将熔融状态下的SPC基材、彩膜层与步骤(3)制备的TPU耐刮层依次堆叠,通过热覆合,温度保持170℃,获得抗刮耐磨自修复复合板。

对比例1

一种耐磨复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)200g、增塑剂DOTP 8g、紫外吸收剂UV3295g、抗氧化剂1010 6g、钙锌复合稳定剂9g添加到高速混合搅拌机中,升温到115℃,转速为3200r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在150℃,然后将初步塑化的物料输送到压延机中压延,冷却后获得耐磨层,且其厚度为0.30mm。

2)将步骤(1)获得抗刮耐磨层一侧均匀涂布胶黏剂,然后将涂布胶黏剂的耐磨层贴合在覆有彩膜层的SPC板材上(厚度为4.5mm),最后使用冷热一体压机对上述复合板进行压合,温度保持145℃,压力50吨,时间14h,获得耐磨复合板。

对比例2

一种耐磨复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1200)200g、增塑剂DOTP 12g、紫外吸收剂UV3296g、抗氧化剂1010 6g、钙锌复合稳定剂12g添加到高速混合搅拌机中,升温到115℃,转速为3200r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在150℃,然后将初步塑化的物料输送到压延机中压延,冷却后获得耐磨层,且其厚度为0.30mm。

2)将步骤(1)获得抗刮耐磨层一侧均匀涂布胶黏剂,然后将涂布胶黏剂的耐磨层贴合在覆有彩膜层的SPC板材上(厚度为4.5mm),最后使用冷热一体压机对上述复合板进行压合,温度保持145℃,压力50吨,时间14h,获得耐磨复合板。

对比例3

一种耐磨复合板的制备方法,所述制备方法主要包括以下步骤:

1)准确称量PVC树脂(聚合度1000)200g、增塑剂DOTP 5g、紫外吸收剂UV3298g、抗氧化剂1076 10g、钙锌复合稳定剂10g添加到高速混合搅拌机中,升温到115℃,转速为3200r/min,混合搅拌均匀,将搅拌均匀的物料送入密炼机中进行初步塑化,温度保持在150℃,然后将初步塑化的物料输送到压延机中压延,冷却后获得耐磨层,且其厚度为0.30mm。

2)将步骤(1)获得抗刮耐磨层一侧均匀涂布胶黏剂,然后将涂布胶黏剂的耐磨层贴合在覆有彩膜层的SPC板材上(厚度为4.5mm),最后使用冷热一体压机对上述复合板进行压合,温度保持145℃,压力50吨,时间14h,获得耐磨复合板。

实施例6

实施例1-5和对比例1-3中制备的复合板的抗划痕性能测试按照GB17657-2013的标准中的4.39部分进行测试,测试完成后,将上述的复合板放置0天、5天和10天,然后观察板材表面的划痕情况;实施例1-5和对比例1-3中制备的复合板的抗磨损性能测试按照GB17657-2013的标准中的4.39部分的方法2进行测试;实施例1-5和对比例1-3中制备的复合板中的甲醛含量检测按照GB18580-2017的标准中方法进行测试。

表1实施例1-5和对比例1-3的产品性能结果

实施例7

实施例1-5和对比例1-3中制备的复合板的脚感评价试验

试验方法:在不同地区(A地区和B地区)分别选择400例志愿者,年龄20-60岁;并随机分为8组,每组50人。5组志愿者分别站立在实施例1-5的复合板上、3组志愿者分别站立在对比例1-3的复合板上,站立时间为30min,记录每位志愿者的脚部疲劳程度。

评判标准:

轻度:脚部无痛感

中度:脚部稍有痛感

重度:脚部有明显痛感,并稍有麻木感

表2试验结束后各组志愿者的脚感评估结果;

由上表可知,本发明的工艺制备得到的地板脚感良好,久站后不易疲劳,容易被消费者接受。

实施例8

本发明采用热熔融状态下的SPC基材热覆合制备抗刮耐磨自修复复合板,省去了传统工艺涂胶后进行压合的过程,生产效率高,本发明所述工艺和传统工艺具体用时如下。

表3本发明制备工艺和现有工艺的生产效率对比结果

由上表可知,本发明的工艺的各设备之间联动性能强,工作效率高,节约能源,节省劳动成本。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 抗刮耐磨自修复的复合板及其制备方法和应用

- 一种耐磨抗刮擦超高分子聚乙烯复合板材及其制备方法