一种具有自动排屑能力的PCB铣刀

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及PCB铣刀技术领域,具体属于一种具有自动排屑能力的PCB铣刀。

背景技术

PCB所用的铣刀又叫锣刀,是在PCB后工序(或压合捞外框)使用,主要的目的是将制作好的线路板使用此刀具进行切割成单独的PCS或SPNL再出货给客户。即客户最终所需求的产品尺寸。此刀具主要是用于切割,刀刃及受力方向在横向,类似于钻针,但钻针受力和切割方向在钻尖。铣刀有鱼尾型与钻尖型两种,特殊设计着重于铣刀使用寿命及排削效果,其特点是排屑槽大,使钻孔时排屑顺畅、发热量小、孔壁污斑少。PCB铣刀在使用一段时间后,其使用性能下降,无法满足生产需求,将导致PCB铣刀报废,由于PCB铣刀的生产原料昂贵,因此需要对PCB铣刀的性能和结构进行改进,以提高PCB铣刀的耐用性能。

发明内容

本发明的目的是提供一种具有自动排屑能力的PCB铣刀,克服了现有技术的PCB铣刀耐用性能不足的问题。

为解决上述问题,本发明所采取的技术方案如下:

一种具有自动排屑能力的PCB铣刀,包括刀柄和与刀柄固定连接的刃部,所述的刀柄下部形成外径等于刃部的连接部,所述的刃部通过焊接部与连接部固定连接,所述的焊接部的外径等于刃部的外径,所述的刃部上还安装于排屑装置。

进一步,所述的排屑装置包括套筒、磁条和安装于套筒下部外表面的扇叶,所述的套筒套接在刃部的外表面,且套筒的长度大于刃部的长度,小于刃部与焊接部的长度之和,所述的连接部上设有安装槽,所述的磁条固定安装于安装槽内,所述的套筒的上部外表面上还安装有与磁条相配合的磁环,所述的套筒的内表面上设有与刃部配合的螺旋槽。

进一步,所述的螺旋槽位于套筒的下部,所述的套筒的上部内表面与刃部外径相配合,且套筒上部的外表面上设有若干个间隔设置的磁环,所述的磁环之间的套筒上设有环槽。

进一步,所述的刃部包括基体和沉积在基体表面的底层、抗氧化层和耐磨层,所述的底层、抗氧化层和耐磨层由内而外依次附着在铣刀基体表面,所述的抗氧化层含有可变价的稀土元素。

进一步,所述的刃部的制备方法包括以下步骤:

S1,将基体经除油、有机溶剂清洗、去离子水漂洗、烘干后,进行等离子清洗;

S2,然后将等离子清洗后的基体进行磁控溅射清洗,接着直接在基体的表面沉积底层;

S3,在沉积底层后的铣刀基体上继续沉积抗氧化层,然后在抗氧化层上继续沉积耐磨层,最后得到PCB铣刀。

进一步,所述的抗氧化层为中含有铌、硅、铬、钛、锌和可变价的稀土元素,所述的抗氧化层的厚度为0.5-0.8um。

进一步,所述的稀土元素为铈和钐中的至少一种。

进一步,所述的耐磨层为氮化硅/氮化钛铝铌,耐磨层的厚度为2-8um。

进一步,所述的底层为铌,厚度为0.6-1.3um。

本发明与现有技术相比较,本发明的实施效果如下:

本发明的PCB铣刀上设有排屑装置,排屑装置的套筒能够对刃部起到保护作用;而在PCB铣刀使用的过程中,通过将套筒旋转上移,套筒上的磁环与磁条发生吸引,使套筒的顶端被固定在连接部上,而刃部的下端从套筒的底部露出,可进行钻孔作业;由于套筒与刃部相配合,在刃部的转动下,套筒上的螺旋槽被刃部卡住,避免了套筒的滑动,使套筒能够随刃部同步转动,扇叶可对刃部钻取的碎屑吹走。

本发明的套筒的上部设有若干个磁环,且套筒上设有环槽,在下端的刃部发生损坏后,可通过环槽对套筒的上部进行裁剪,减小套筒的长度,同时对刃部进行修整,使其能够从新使用,提高了PCB铣刀的耐用性。

本发明的PCB铣刀的刃部通过使用含有可变价的稀土元素作为抗氧化层,在刃部使用的过程中,稀土元素与锌相互配合能够吸收钻孔作业过程中刃部表面产生的电子,避免刃部发生氧化,而在刃部停止使用后,稀土元素吸收的电子,在荧光发射作用下使能量得到释放,从而有效地避免了刃部容易被氧化的问题。

本发明通过使用铌作为底层,增强了抗氧化层与基层的结合强度,同时抗氧化层内含有硅、铬、钛,增强了抗氧化层的硬度,且使其与耐磨层具有较好的结合强度,而通过使用氮化硅和氮化钛铝铌配合作为耐磨层,增强了耐磨层的硬度和耐用性能。

本发明的铣刀耐用性好,具有自动排屑的能力,同时,可经过修整后多次使用,节约了资源,减少了材料的浪费。

附图说明

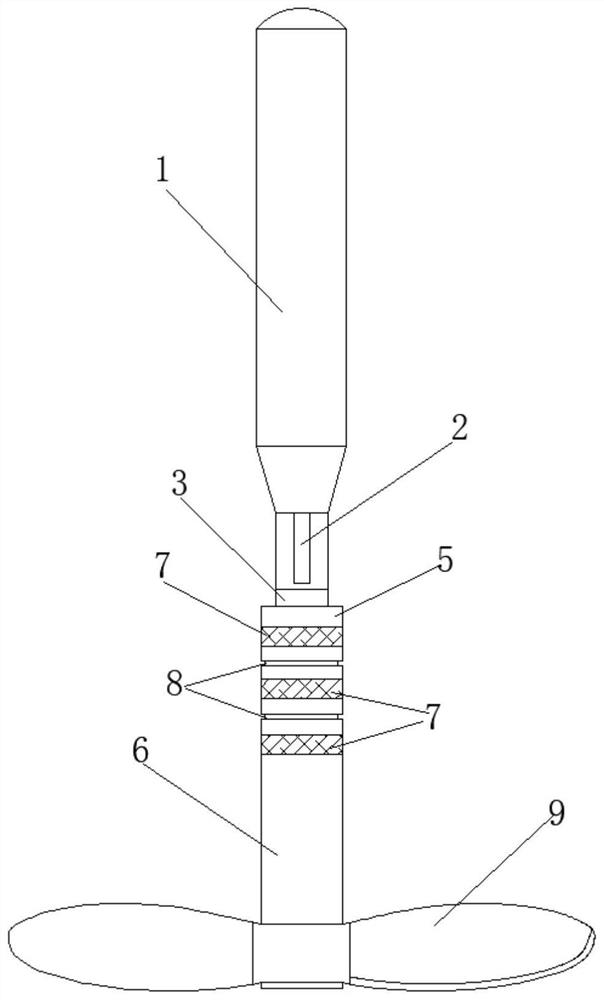

图1为本发明的主视图;

图2为本发明的剖视图;

图3为套筒的下部与刃部配合的结构示意图;

图4为套筒的上部与刃部配合的结构示意图;

图5为刃部的结构示意图。

附图标记说明:1、刀柄;2、磁条;3、焊接部;4、刃部;41、基体;42、底层;43、抗氧化层;44、耐磨层;5、套筒的上部;6、套筒的下部;7、磁环;8、环槽;9、扇叶。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

如图1-5所示,本发明的具有自动排屑能力的PCB铣刀,包括刀柄1和与刀柄1固定连接的刃部4,刀柄1下部形成外径等于刃部4的连接部,连接部上设有安装槽,磁条2固定安装于安装槽内,刃部4通过焊接部3与连接部固定连接,焊接部3的外径等于刃部4的外径,刃部4上还安装于排屑装置。排屑装置包括套筒、磁条2和安装于套筒下部外表面的扇叶9,套筒套接在刃部4的外表面,且套筒的长度大于刃部4的长度,小于刃部4与焊接部3的长度之和,刃部4能被套筒包裹,使排屑装置的套筒能够对刃部4起到保护作用。而在PCB铣刀使用的过程中,通过将套筒旋转上移,套筒上的磁环7与磁条2发生吸引,使套筒的顶端被固定在连接部上,而刃部4的下端从套筒的底部露出,可进行钻孔作业;由于套筒与刃部4相配合,在刃部4的转动下,套筒上的螺旋槽被刃部4卡住,避免了套筒的滑动,使套筒能够随刃部4同步转动,扇叶9可对刃部4钻取的碎屑吹走。

套筒的上部5外表面上还安装有三个间隔设置的与磁条2相配合的磁环7,磁环7之间的套筒上设有环槽8,套筒的上部5内表面与刃部4外径相配合,套筒的下部6内表面上设有与刃部4配合的螺旋槽。在下端的刃部4发生损坏后,可通过环槽8对套筒的上部5进行裁剪,减小套筒的长度,同时对刃部4进行修整,使其能够从新使用,提高了PCB铣刀的耐用性。

本发明的具有自动排屑能力的PCB铣刀的刃部4包括基体41和沉积在基体41表面的底层42、抗氧化层43和耐磨层44,底层42、抗氧化层43和耐磨层44由内而外依次附着在铣刀基体41表面,底层42为铌;抗氧化层43为中含有铌、硅、铬、钛、锌和铈;耐磨层44为氮化硅/氮化钛铝铌。

刃部的制备方法包括以下步骤:使用现有技术的方法将基体进行除油、有机溶剂清洗、去离子水漂洗和烘干;然后装入涂层炉,真空抽至2.5×10

然后,将脉冲负偏压调至频率60KHz、峰值270V、占空比80%,Ar和H

保持脉冲负偏压不变,Ar和H

保持脉冲负偏压不变,Ar和H

实施例2

与实施例1的不同在于,本发明的PCB铣刀的刃部4包括基体41和沉积在基体41表面的底层42、抗氧化层43和耐磨层44,底层42、抗氧化层43和耐磨层44由内而外依次附着在铣刀基体41表面,底层42为铌;抗氧化层43为中含有铌、硅、铬、钛、锌和钐;耐磨层44为氮化硅/氮化钛铝铌。

刃部的制备方法包括以下步骤:使用现有技术的方法将基体进行除油、有机溶剂清洗、去离子水漂洗和烘干;然后装入涂层炉,真空抽至2.0×10

然后,将脉冲负偏压调至频率60KHz、峰值230V、占空比80%,Ar和H

保持脉冲负偏压不变,Ar和H

保持脉冲负偏压不变,Ar和H

对照例1

与实施例1的不同在于,抗氧化层的靶材中铌、硅、铬、钛、锌的含量分别为48wt%、15wt%、15wt%、16wt%、6wt%。WS-2005声发射划痕仪测得涂层和基体结合力106N,以MH-5显微硬度计在10g载荷下测得涂层硬度37GPa,以HT-1000摩擦磨损试验机测得涂层和GCr15配副摩擦系数0.33,经热重分析和电镜分析表明涂层抗氧化温度达1014℃。该PCB铣刀使用寿命达到单次修刀加工2981孔,孔壁光滑合格。

对照例2

耐磨层为氮化硅,厚度为4.3um。WS-2005声发射划痕仪测得涂层和基体结合力103N,以MH-5显微硬度计在10g载荷下测得涂层硬度31GPa,以HT-1000摩擦磨损试验机测得涂层和GCr15配副摩擦系数0.25,经热重分析和电镜分析表明涂层抗氧化温度达1147℃。该PCB铣刀使用寿命达到单次修刀加工3684孔,孔壁光滑合格。

由实施例1-2和对照例1-2中的测试数据可以明显看出,本发明的铣刀的刃部的耐用性和抗氧化能力在稀土元素和锌的配合作用下得到了显著的提升,同时使用氮化硅和氮化钛铝铌配合作为耐磨层,增强了耐磨层的硬度和耐用性能。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种具有自动排屑能力的PCB铣刀

- 一种具有高排屑性能的PCB铣刀