用于装配式道面的预埋单腔式定位装置及施工方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及机场道面施工领域,具体涉及用于装配式道面的预埋单腔式定位装置及施工方法。

背景技术

飞机场道面是指在天然土基和基层顶面用筑路材料铺筑的一层或多层的人工结构物,是供飞机起飞、着陆、滑行及维修、停放的坪道,如跑道、滑行道、客机坪、维修坪、货机坪、停机坪。现有的机场场道的施工要求与公路道面的施工要求不同,机场场道的施工过程包括土(石)方工程、基层和垫层工程、道面水泥混凝土工程、排水工程、质量检验与竣工验收。道面水泥混凝土工程虽然能够正常的完成机场道面的施工,但施工速度较慢并且施工质量难以保证。对于装配式的机场道面板,相邻的道面板之间通过预埋的定位装置进行定位,现有的定位机构结构简单,并且定位安装不方便,定位机构与预制道面板的连接也不方便。

发明内容

本发明的目的在于提供一种用于装配式道面的预埋单腔式定位装置,该装置解决了传统杆件在混凝土板块侧面外伸与而不便于装配的缺点,结构简单新颖,安装方便,后期维护方便。

本发明为了实现上述目的,采用的技术解决方案是:

用于装配式道面的预埋单腔式定位装置,包括两个预埋定位机构和连接在两个预埋定位机构之间的传力限位机构;预埋定位机构包括上预埋U形板,上预埋U形板的下端的两侧分别连接有第一左下限位板组件、第二右下限位板组件;第一左下限位板组件的下端板部与第二右下限位板组件的下端板部连接,并且第一左下限位板组件、第二右下限位板组件镜像对称设置;

第一左下限位板组件的内端设置有第一T形槽,第二右限位板组件的内侧设置有第二T形槽,第一T形槽、第二T形槽和上预埋U形板的内腔组成倒T形状的拉杆定位腔;

传力限位机构包括第一传力缓冲板、第二传力缓冲板和中限位板,第一传力缓冲板通过上预埋U形板的内腔安装在第一T形槽内,并且第一传力缓冲板的端头部卡接在第一T形槽的横向槽孔部内;

第二传力缓冲板通过上预埋U形板的内腔安装到第二T形槽内,并且第二传力缓冲板的端头部卡接在第二T形槽的横向槽孔部内;中限位板卡接在第一传力缓冲板、第二传力缓冲板之间的拉杆定位腔内。

优选的,所述上预埋U形板包括第一上立板、第二上立板和第一上横板,第一上立板、第二上立板相互平行设置,第一上立板的端部通过第一上横板连接第二上立板的端部;

所述第一上立板的外侧连有第一上预埋钢筋组件,第二上立板的外侧连有第二上预埋钢筋组件,第一上横板的外侧连有第三上预埋组钢筋组件。

优选的,所述第一上预埋钢筋组件有两个,两个第一上预埋钢筋组件相互平行设置;第二上预埋钢筋组件有两个,两个第二上预埋钢筋组件相互平行设置;第三上预埋组钢筋组件有一个;

第一上预埋钢筋组件、第二上预埋钢筋组件和第三上预埋组钢筋组件均为上弯曲钢筋组件;上弯曲钢筋组件包括第一弧形钢筋和焊接在上预埋U形板外壁上的第一定位螺母块,第一弧形钢筋的端部通过螺纹螺旋连接在第一定位螺母块内。

优选的,所述第一左下限位板组件包括第一T形板和连接在第一T形板内侧的第一缓冲立板组件,第一缓冲立板组件和第一T形板之间形成第一T形槽;第一缓冲立板组件的内端与上预埋U形板垂直连接;

第一缓冲立板组件包括第一缓冲内U形立板,第一缓冲U形立板开口端分别连接有两个内收的第一缓冲斜板,第一缓冲斜板的另一端连接第一缓冲外立板。

优选的,所述第一T形板的外端连接有两组第一左预埋钢筋组件,第一缓冲外立板的外端连接有至少一组第二左预埋钢筋组件;

第一左预埋钢筋组件、第二左预埋钢筋组件均为左弯曲钢筋组件,左弯曲钢筋组件包括第二弧形钢筋和焊接在第一左下限位板组件外壁上的第二定位螺母块,第二弧形钢筋的端部通过螺纹螺旋连接在第二定位螺母块内。

优选的,所述第二右下限位板组件包括第二T形板和连接在第二T形板内侧的第二缓冲立板组件,第二缓冲立板组件和第二T形板之间形成第二T形槽;第二缓冲立板组件的内端与上预埋U形板垂直连接;

第二缓冲立板组件包括第二缓冲内U形立板,第二缓冲U形立板开口端分别连接有两个内收的第二缓冲斜板,第二缓冲斜板的另一端连接第二缓冲外立板。

优选的,所述第二T形板的外端连接有两组第一右预埋钢筋组件,第二缓冲外立板的外端连接有至少一组第二右预埋钢筋组件;

第一右预埋钢筋组件、第二右预埋钢筋组件均为右弯曲钢筋组件,右弯曲钢筋组件包括第三弧形钢筋和焊接在第二右下限位板组件外壁上的第三定位螺母块,第三弧形钢筋的端部通过螺纹螺旋连接在第三定位螺母块内。

优选的,所述第一传力缓冲板包括第一传力中板部和连接在第一传力中板部两侧的第一传力端板部,第一传力端板部与第一传力中板部的连接端处设置有第一缓冲斜面;第一传力端板部卡接在第一T形槽内后,第一缓冲斜面与第一T形槽的内端相接;

第二传力缓冲板包括第二传力中板部和连接在第二传力中板部两侧的第二传力端板部,第二传力端板部与第二传力中板部的连接端处设置有第二缓冲斜面;第二传力端板部卡接在第二T形槽内后,第二缓冲斜面与第二T形槽的内端相接。

优选的,所述中限位板包括第一下长方形板部和连接在第一下长方形板部上端的第一上梯形板部,第一上梯形板部上开设有钢丝连接通孔;

第一左下限位板组件上设置有第一模板连接耳板,第一模板连接耳板上开设有第一模板连接通孔;

第二右下限位板组件上设置有第二模板连接耳板,第二模板连接耳板上开设有第二模板连接通孔;所述中限位板为上厚下薄的钢板。

本发明的另一目的在于提供一种装配式道面施工方法。

本发明为了实现上述目的,采用的技术解决方案是:

一种装配式道面施工方法,采用上述用于装配式道面的预埋单腔式定位装置,具体包括如下步骤:

步骤A,在预制构件厂内,支设好用于预制道面板加工的道面板模板,在道面板模板的板壁上开设多组用于连接预埋定位机构的模板孔组;

步骤B,将多个预埋定位机构放置在道面板模板内,使用模板定位螺杆,通过第一模板连接通孔、第二模板连接通孔、模板孔组,将预埋定位机构与道面板模板固连;然后在道面板模板内浇筑道面板砂浆;

步骤C,道面板冷却凝固后进行拆模工作,使用运输设备,将带有预埋定位机构的道面板运送到施工场地;

步骤D,使用道面板安装设备,将道面板安装好并对齐,相邻的两个道面板内的预埋定位机构对齐;使用钢丝挂钩,将第一传力缓冲板、第二传力缓冲板安装在相邻的两个预埋定位机构中;

步骤E,使用钢丝挂钩,将中限位板安装到安装在相邻的两个预埋定位机构中,并且中限位板将第一传力缓冲板、第二传力缓冲板分别压入第一T形槽、第二T形槽内。

本发明的有益效果是:

本发明中设置了全新的预埋定位机构,预埋定位机构在加工时可更精确方便的预埋在预制道面板中,加工完成后,通过第一传力缓冲板和第二传力缓冲板的安装,由于第一传力缓冲板和第二传力缓冲板的端头部均呈T形板状,传力缓冲板的端头部通过与T形槽的配合,首先实现了端头部的限位。

第一传力缓冲板的T形板状的端头部的面积小于第一T形槽201的端槽部,第二传力缓冲板的T形板状的端头部的面积小于第二T形槽的端槽部。通过两个传力缓冲板的连接,首先保证了传力的结构强度,并且通过这种端头部略小的适配安装,使得传力缓冲板具有一定的安装空间,并且使得传力缓冲板具有一定的缓冲空间。

当多个预埋定位机构同时受力时,由于不同的预埋定位机构内的传力缓冲板的位置不同,使得预埋定位机构在受到预制道面板的传力后,通过不同位置的传力缓冲板的不统一的传力,实现了预埋定位机构不同阶段的连续性卸力,在保证结构限位刚性的情况下,提高了卸力的缓冲效果,避免了刚性卸力,从而避免了预制道面板的刚性损坏。并且通过中限位板的设置,两块传力缓冲板能够保证位置定位的准确性,安装方便简单,后期的维护维修也更方便。

附图说明

为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

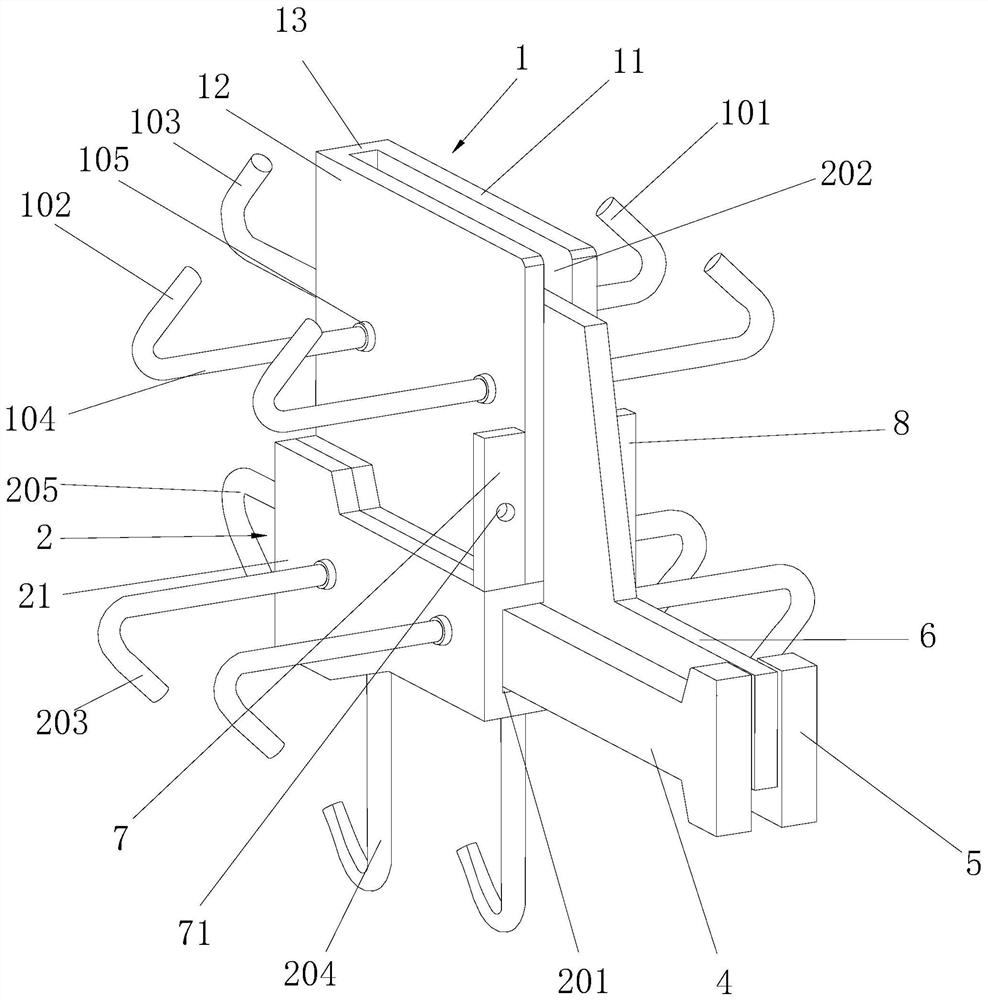

图1是单个预埋定位机构和传力限位机构连接结构正视示意图。

图2是单个预埋定位机构和传力限位机构连接结构后视示意图。

图3是第一传力缓冲板的结构位置侧视示意图。

图4是预埋定位机构和道面板连接结构示意图

图5是第一传力缓冲板的结构侧视示意图。

图6是第二传力缓冲板的结构侧视示意图。、

图7是中限位板的结构侧视示意图。

具体实施方式

本发明提供了用于装配式道面的预埋单腔式定位装置及施工方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明进行详细说明:

实施例1

结合图1至图7,用于装配式道面的预埋单腔式定位装置,包括两个预埋定位机构和连接在两个预埋定位机构之间的传力限位机构;预埋定位机构包括上预埋U形板1,上预埋U形板1的下端的两侧分别连接有第一左下限位板组件2、第二右下限位板组件3;第一左下限位板组件2的下端板部与第二右下限位板组件3的下端板部连接,并且第一左下限位板组件2、第二右下限位板组件3镜像对称设置;

第一左下限位板组件2的内端设置有第一T形槽201,第二右限位板组件3的内侧设置有第二T形槽,第一T形槽201、第二T形槽和上预埋U形板1的内腔组成倒T形状的用于预埋定位机构连接的拉杆定位腔202。

传力限位机构包括第一传力缓冲板4、第二传力缓冲板5和中限位板6,第一传力缓冲板4通过上预埋U形板1的内腔安装在第一T形槽201内,并且第一传力缓冲板4的端头部卡接在第一T形槽201的横向槽孔部内。

第二传力缓冲板5通过上预埋U形板1的内腔安装到第二T形槽内,并且第二传力缓冲板5的端头部卡接在第二T形槽的横向槽孔部内;中限位板6卡接在第一传力缓冲板4、第二传力缓冲板5之间的拉杆定位腔内。

上预埋U形板1包括第一上立板11、第二上立板12和第一上横板13,第一上立板11、第二上立板12相互平行设置,第一上立板11的端部通过第一上横板13连接第二上立板12的端部。

第一上立板11的外侧连有第一上预埋钢筋组件101,第二上立板12的外侧连有第二上预埋钢筋组件102,第一上横板13的外侧连有第三上预埋组钢筋组件103。

第一上预埋钢筋组件101有两个,两个第一上预埋钢筋组件101相互平行设置;第二上预埋钢筋组件102有两个,两个第二上预埋钢筋组件102相互平行设置;第三上预埋组钢筋组件103有一个。

第一上预埋钢筋组件101、第二上预埋钢筋组件102和第三上预埋组钢筋组件103均为上弯曲钢筋组件;上弯曲钢筋组件包括第一弧形钢筋104和焊接在上预埋U形板1外壁上的第一定位螺母块105,第一弧形钢筋104的端部通过螺纹螺旋连接在第一定位螺母块105内。

第一左下限位板组件2包括第一T形板21和连接在第一T形板21内侧的第一缓冲立板组件,第一缓冲立板组件和第一T形板之间形成第一T形槽;第一缓冲立板组件的内端与上预埋U形板1垂直连接。

第一缓冲立板组件包括第一缓冲内U形立板22,第一缓冲U形立板22开口端分别连接有两个内收的第一缓冲斜板23,第一缓冲斜板23的另一端连接第一缓冲外立板24。第一缓冲内U形立板22、两个第一缓冲斜板23和两个第一缓冲外立板24连接后呈异形板状。

第一T形板21的外端连接有两组第一左预埋钢筋组件203,第一缓冲外立板24的外端连接有至少一组第二左预埋钢筋组件204,第一缓冲U形立板22的外端连接有一组第三左预埋钢筋组件205

第一左预埋钢筋组件203、第二左预埋钢筋组件204均为左弯曲钢筋组件,左弯曲钢筋组件包括第二弧形钢筋和焊接在第一左下限位板组件外壁上的第二定位螺母块,第二弧形钢筋的端部通过螺纹螺旋连接在第二定位螺母块内。单独的左弯曲钢筋组件和单独的上弯曲钢筋组件的结构形状相同,但是其中的弧形钢筋的弯曲方向不同,弧形钢筋的弯曲方向在初步定位后,可通过安装在定位螺母块上的旋转位置可控制相应的安装时弯曲方向。

第二右下限位板组件3包括第二T形板31和连接在第二T形板31内侧的第二缓冲立板组件,第二缓冲立板组件和第二T形板31之间形成第二T形槽;第二缓冲立板组件的内端与上预埋U形板1垂直连接;单独的第二右下限位板组件3与单独的第一左下限位板组件的结构形状是相同的,但是安装连接是镜像对称设置。

第二缓冲立板组件包括第二缓冲内U形立板32,第二缓冲U形立板32开口端分别连接有两个内收的第二缓冲斜板33,第二缓冲斜板33的另一端连接第二缓冲外立板34。

第二T形板31的外端连接有两组第一右预埋钢筋组件301,第二缓冲外立板34的外端连接有至少一组第二右预埋钢筋组件302,第二缓冲内U形立板32的外端连接有第三右预埋钢筋组件303。

第二缓冲内U形立板32和第一缓冲U形立板22连接,使得拉杆定位腔202的内端密封。两个第一缓冲外立板中的下方的两个第一缓冲外立板24与两个第二缓冲外立板中的下方的第二缓冲外立板34连接,使得拉杆定位腔202的下端密封。

第一右预埋钢筋组件301、第二右预埋钢筋组件302均为右弯曲钢筋组件,右弯曲钢筋组件包括第三弧形钢筋和焊接在第二右下限位板组件3外壁上的第三定位螺母块,第三弧形钢筋的端部通过螺纹螺旋连接在第三定位螺母块内。单独的右弯曲钢筋组件和单独的上弯曲钢筋组件的结构形状相同。

第一传力缓冲板4包括第一传力中板部41和连接在第一传力中板部41两侧的第一传力端板部42,第一传力端板部42与第一传力中板部41的连接端处设置有第一缓冲斜面43;第一传力端板部42卡接在第一T形槽的横向槽孔部内后,第一缓冲斜面43与第一T形槽的横向槽孔部的内端相接。

第二传力缓冲板5包括第二传力中板部51和连接在第二传力中板部51两侧的第二传力端板部52,第二传力端板部52与第二传力中板部的连接端处设置有第二缓冲斜面53;第二传力端板部卡接在第二T形槽内后,第二缓冲斜面与第二T形槽的内端相接。

中限位板6包括第一下长方形板部61和连接在第一下长方形板部61上端的第一上梯形板部62,第一上梯形板部62上开设有钢丝连接通孔63。

第一左下限位板组件2上设置有第一模板连接耳板7,第一模板连接耳板7上开设有第一模板连接通孔71。

第二右下限位板组件3上设置有第二模板连接耳板8,第二模板连接耳板8上开设有第二模板连接通孔81,所述中限位板6为上厚下薄的钢板。

实施例2

结合图1至图7,一种装配式道面施工方法,采用上述用于装配式道面的预埋单腔式面板定位装置,具体包括如下步骤:

步骤A,在预制构件厂内,支设好用于预制道面板加工的道面板模板,在道面板模板的板壁上开设多组用于连接预埋定位机构的模板孔组。

步骤B,将多个预埋定位机构放置在道面板模板内,使用模板定位螺杆,通过第一模板连接通孔、第二模板连接通孔、模板孔组,将预埋定位机构与道面板模板固连;然后在道面板模板内浇筑道面板砂浆。

步骤C,道面板冷却凝固后进行拆模工作,使用运输设备,将带有预埋定位机构的道面板运送到施工场地。

步骤D,使用道面板安装设备,将道面板9安装好并对齐,相邻的两个道面板内的预埋定位机构对齐;使用钢丝挂钩,将第一传力缓冲板、第二传力缓冲板安装在相邻的两个预埋定位机构中。

步骤E,使用钢丝挂钩,将中限位板安装到安装在相邻的两个预埋定位机构中,并且中限位板将第一传力缓冲板、第二传力缓冲板分别压入第一T形槽、第二T形槽内。

装配式道面施工方法中,通过预埋定位机构的预埋定位,实现了后续的相邻的道面板之间的连接。通过第一模板连接耳板、第二模板连接耳板的使用,保证了预埋定位机构定位的准确性,通过施工过程中预埋定位机构的精确安装,实现了后续的传力限位机构的准确安装,从而在整体上提高了预制道面板传力的准确性。

实施例3

结合图1至图7,一种装配式机场道面板结构,包括多个纵向道面板组,多个纵向道面板组横向排列;多个纵向道面板组中设置有多个纵向排列的单预制道面板。单预制道面板呈长方形板状,单预制道面板的前、后、左、右端部内均设置有一组预埋定位机构,每组预埋定位机构中设置2-10个预埋定位机构,每组预埋定位机构中的多个预埋定位机构平行排列设置。预埋定位机构包括上预埋U形板1,上预埋U形板1的下端的两侧分别连接有第一左下限位板组件2、第二右下限位板组件3;第一左下限位板组件2的下端板部与第二右下限位板组件3的下端板部连接,并且第一左下限位板组件2、第二右下限位板组件3镜像对称设置;

第一左下限位板组件2的内端设置有第一T形槽201,第二右限位板组件3的内侧设置有第二T形槽,第一T形槽201、第二T形槽和上预埋U形板1的内腔组成倒T形状的用于预埋定位机构连接的拉杆定位腔202。

实施例4

上述用于装配式道面的预埋单腔式面板定位装置,通过设置两个预埋定位机构和连接在两个预埋定位机构之间的传力限位机构,实现了相邻的两预制机场道面板之前的缓冲定位连接。当相邻的两块预制道面板进行受力后,第一传力缓冲板和第二传力缓冲板实现了相邻的两个预制道面板之间的传力。

本发明中设置了全新的预埋定位机构,预埋定位机构在加工时可更精确方便的预埋在预制道面板中,加工完成后,通过第一传力缓冲板和第二传力缓冲板的安装,由于第一传力缓冲板和第二传力缓冲板的端头部均呈T形板状,传力缓冲板的端头部通过与T形槽的配合,首先实现了端头部的限位。

第一传力缓冲板的T形板状的端头部的面积小于第一T形槽201的端槽部,第二传力缓冲板的T形板状的端头部的面积小于第二T形槽的端槽部。通过两个传力缓冲板的连接,首先保证了传力的结构强度,并且通过这种端头部略小的适配安装,使得传力缓冲板具有一定的安装空间,并且使得传力缓冲板具有一定的缓冲空间。

当多个预埋定位机构同时受力时,由于不同的预埋定位机构内的传力缓冲板的位置不同,使得预埋定位机构在受到预制道面板的传力后,通过不同位置的传力缓冲板的不统一的传力,实现了预埋定位机构不同阶段的连续性卸力,在保证结构限位刚性的情况下,提高了卸力的缓冲效果,避免了刚性卸力,从而避免了预制道面板的刚性损坏。并且通过中限位板的设置,两块传力缓冲板能够保证位置定位的准确性,安装方便简单,后期的维护维修也更方便。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本发明中未述及的部分采用或借鉴已有技术即可实现。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 用于装配式道面的预埋单腔式定位装置及施工方法

- 一种用于装配式道面的预埋单腔式定位装置