一种舵机控制系统

文献发布时间:2023-06-19 10:35:20

技术领域

本发明涉及电动舵机的技术领域,尤其涉及一种舵机控制系统。

背景技术

“电动舵机伺服控制系统”的研究目的是完成高精度、高频响输出的智能化数字化电动舵机的研制。

舵机的静态、动态特性直接影响着导弹飞行的方向及准确性,高性能电动舵机的研制对提高飞行器的性能具有重要的意义,己成为各国军事科研的一个重要课题,全电化、数字化和智能化是当前舵机的发展方向。与传统的模拟控制舵机相比,数字化电动舵机更易于实现先进的控制方案,具有性能好、易维护、可靠性高等优点,它是现代先进飞行器实现其高精度、高灵敏度、高可靠性性能的关键因素之一。

着眼于电动舵机输出力矩大,响应速度快,控制精度高的发展方向,本项目研究目标是建立一精确数字化电动舵机系统的数学模型,设计和实现智能化、高稳定性、数字电动舵机系统,基于数字信号处理器的应用,力求运用现代先进控制的新方案,提高舵机整体静态、动态的性能。

数字化电动舵机比传统的以模拟电路实现的控制舵机相比具有如下优越性:

1)数字化通信与系统分布控制。控制系统的数字化通信可从根本上解决模拟信号传输所引起的信号衰减及串扰问题,并可在此基础上实现分布式控制,以解决集中式控制带来的危险高度集中的弊端,大大提高控制系统的安全性和灵活性。

2)系统控制精度高与可扩展性强。控制算法由软件实现,可不断地改进控制算法(如变结构控制、双模控制、模糊控制等)来提高系统控制精度。同时这种改进只涉及软件,不更改或很少更改硬件,因而实现非常容易,且继承性好。通过串口(RS-422或RS-485)对参数进行修改即可以控制参数不同型号的舵机。

3)参数便于调整和优化。数字化舵机用程序来实现系统中控制部分的频率、死区、放大倍数、校正环节等重要参数,便于调整和参数优。

4)系统调试方便,生产一致性好。通过通信接口将控制系统和智能化的自动测试设备相连接,在测试软件的支持下进行调试,并将调试的最佳参数固化,这种固化参数不随时间而改变,使控制系统的性能稳定、一致。

5)可靠性高。系统采用高集成化器件完成设计,其中系统控制芯片DSP微处理器代替模拟式舵机的大部分模拟器件,减少了元器件的种类和数量,简化了电路,提高了可靠性。

6)智能化程度高。数字舵机的微处理器内部可以实现位移、力矩、速度、角度等信号的采集处理,系统功能强大、控制器体积小、智能化程度高。

7)同时模拟舵机控制方式简单、直接,性能可靠也是其自身优点。

因此,电动舵机的数字化已成为导弹舵机的发展方向。研究和设计基于数字信号处理器的舵机系统有很大的理论意义和工程实用价值。

发明内容

为了解决现有技术中的舵机问题,为此,本发明提供一种舵机控制系统。本发明采用以下技术方案:

一种舵机控制系统,包括

数字控制电路,将舵机当前的状态和目标状态进行处理获得电压信号u

功率驱动电路,受控端与数字控制电路的输出端连接,数字控制电路输出电压信号u

伺服电机,作为驱动,且伺服电机的信号θ

减速传动机构,伺服电机的力矩进行放大,放大后带动舵面,使舵面向要求的角度偏转;

反馈电位器,用于接收所述舵面的转动角度δ;

AD采集电路,与数字控制电路连接,所述反馈电位器的信号经过AD采集电路后作为负反馈与作为正反馈的舵控制信号θ输入到数字控制电路中;

位置传感器,用于检测舵面当前位置,所述位置传感器将舵机当前状态发送到数字控制电路中。

具体地说,所述功率驱动电路和数字控制电路之间还设置有用于隔离强弱的电光电隔离电路。

具体地说,所述位置传感器为WDD系列的导电塑料电位计。

具体地说,所述数字控制电路中的芯片为TMS320F2812 DSP。

具体地说,所述数字控制电路还包括与外部通信的接口电路、DA输出模块、指令监测模块,所述接口电路为422接口,通讯方式为全双工异步通信。

具体地说,所述舵机所述伺服电机的型号为MAX直流电机RE25302001。

具体地说,所述功率驱动电路的控制芯片采用科凯KK202D隔离式数字式有刷电机驱动。

具体地说,所述功率驱动电路为H桥功率管电路。

具体地说,所述功率驱动电路的驱动芯片采用美国IR公司的高能驱动芯片IR2130。

具体地说,所述功率驱动电路的功率管采用美国IR公司的MOS管irfu3607。

本发明的优点在于:实现了舵机的数字化控制,能够更加准确且快速的实现舵机的目标方向。

附图说明

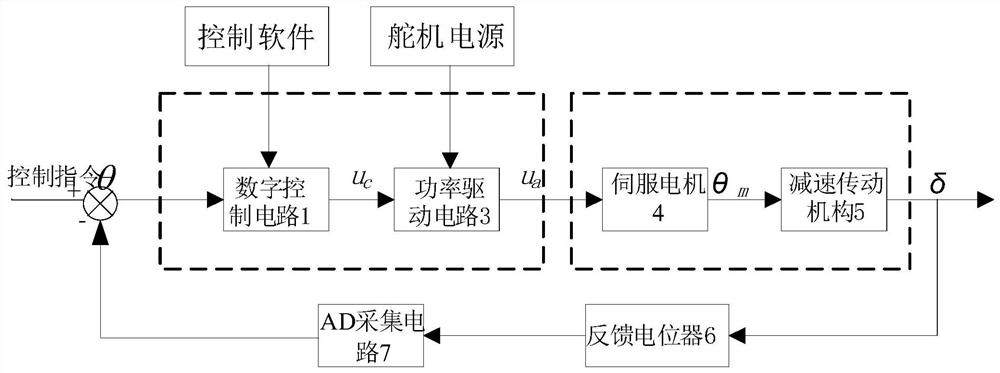

图1为舵机控制原理组成框图。

图2为数字控制电路DSP且控制多路舵机时,舵机控制方法的具体原理图。

图3为伺服电机控制结构框图。

图4为硬件控制的基本流程图。

图5为飞控组件与舵机的RS-422总线通讯时序。

图中标注符号的含义如下:

1、数字控制电路;2、光电隔离电路;3、功率驱动电路;4、伺服电机;5、减速传动机构;6、反馈电位器;7、AD采集电路;8、接口电路;9、DA输出模块;10、上位机

具体实施方式

如图1和图2所示,一种舵机控制系统,包括供电电源、数字控制电路1、功率驱动电路3、伺服电机4、减速传动机构5、反馈电位器6、AD采集电路7、位置传感器。所述伺服电机4为稀土永磁直流伺服电机4。

所述位置传感器将舵机当前状态发送到数字控制电路1中,所述功率驱动电路3的受控端与数字控制电路1的输出端连接,数字控制电路1将舵机当前的状态和目标状态进行处理获得电压信号u

误差信号u

误差分段控制方法融合了多种算法的优点,提高了控制效率,很好解决了死区、间隙、摩擦等非线性因素对系统精度的影响,使得控制效果更加合理、有效。

优化的,所述功率驱动电路3和数字控制电路1之间还设置有光电隔离电路2,用于隔离强弱电。所述数字控制电路1经过光电隔离电路2与功率驱动电路3连接,功率驱动电路3驱使伺服电机4工作。反馈电位器6与伺服电机4连接,并将信息返回到AD采集电路7中,AD采集电路7还采集功率驱动电路3输出端的信号,采集后的信号均传输到数字控制电路1的控制芯片中。所述供电电源分别为隔离电路、反馈电位器6、数字控制电路1供电。

具体地说,用于检测舵面当前位置的位置传感器为WDD系列的精密导电塑料电位计。本系统利用在舵机主回路中串联采样电阻的方法得到反馈电流信号,经过前后级放大滤波后进入到数字控制电路1的芯片中。

如图3-图5所示,所述数字控制电路1中的芯片为TMS320F2812 DSP,所述数字控制电路1还包括与外部通信的接口电路8、DA输出模块9、指令监测模块,所述接口电路8为422接口,通讯方式为全双工异步通信。在该方案中包括422接口A和422接口B,每个数据包由9个字组成,第1个字为数据包头字,第9个字为检验和字,第2~8个字为数据字。每个字包含1个起始位,8个数据位,1个奇校验位,1个停止位,通讯时先发送低位,再发送高位。检验和算法为数据包中第2个字到第8个字的模2加法的和。所述接口电路8的另一端与飞控组件连接,飞控组件发送ZB-RI、ZB-R2和ZB-R3数据包到数字控制电路1的芯片DSP中时以10ms周期重复发送3次,发送ZB-R4数据包时以10ms周期发送。DSP收到ZB-R4数据包时应在1ms内发送响应数据包ZB-T4、ZB-T1、ZB-T2和ZB-T3响应数据包在状态变化时向飞控组件以10ms周期重复发送3次,如图5所示,其中DJ为舵机缩写。所述飞控组件是导弹的弹载计算机,相当于上位机。

DSP内的软件部分包括

初始化模块,完成芯片DSP的系统时钟、定时器、寄存器、中断、A/D端口、PWM端口的初始化;

信号采集与数字滤波模块,对上位机10输入的指令信号和反馈信号进行采集,并滤去采集到的粗大值;

误差计算与控制算法模块,计算指令信号和反馈信号误差,根据控制系统中各部件的类型和参数,计算控制量输出值;

PWM占空比计算与分配模块;计算每个功率驱动电路3对应的脉宽调制信号PWM的占空比,装载比较寄存器参数,输出PWM信号;

通信控制模块,完成于上位机10制导计算机的通信及给各个舵机下达控制指令。

所述舵机所述伺服电机4的型号为MAX直流电机RE25302001。位置传感器采用的电位计转角范围为±15。所述数字控制电路1可以通过不同的引脚对应连接不同的功率驱动电路3。所述减速传动机构5为谐波减速机。该系统采用减速比为:128:1的减速比,该谐波齿轮的效率大约80%,该减速机内部采用柔性齿传动,可以有效地减小传动间隙对系统特性的影响。

所述功率驱动电路3包括多种技术方案,在该实施例中以两种方案为例。

方案一:

所述功率驱动电路3的控制芯片采用科凯KK202D隔离式数字式有刷电机驱动。KK202D是为舵机设计的数字隔离式有刷直流电机驱动器模块,模块的输入控制地与功率输出地隔离;模块的控制端PWM信号控制电机正反转,它可以直接接入TTL数字控制信号或DSP控制信号直接进行电机控制。其使用单电源供电、该电路具有体积小、输出电流大、转换效率高、外接引线简洁等特点。使用该驱动器模块可以使一种舵机控制方法大幅度简化,大幅度提高系统可靠性。它可以广泛的应用于单电源供电的有刷电机控制系统中。

方案二:

所述功率驱动电路3为H桥功率管电路,这样伺服电机4很容易实现正/反转可逆运行,而且调速采用PWM技术,控制简单,可靠性高。所述功率驱动电路3的驱动芯片采用美国IR公司的高能驱动芯片IR2130,功率管采用美国IR公司的MOS管irfu3607。

本方案中,伺服控制系统采用数字式位置-速度-电流三环串联控制方案,所述速度从伺服电机4的反电动势中获得。与模拟控制相比,数字式控制具有控制灵活,可以实现较先进的控制算法和策略,能够根据反馈信息的变化而修正控制参数,从而提高伺服系统的动静态性能。

如图4和图5所示,控制系统收到上位机10发出的目标状态对应的命令,并实时检测舵面的实际位置、电机运转速度、电机工作电流,经过位置—速度—电流三环实现串级控制,数字控制电路1经过综合后,输出PWM控制信号给功率驱动电路3。

所述系统的位置环采用PI调节可实现无静差控制,确保位置控制精度,而速度环作为中间环节,采用比例(P)控制即可实现系统快速性要求。所述电流环采用电流截止负反馈控制方法。

详细地说,当电机电流在设定幅值以内时,一种舵机控制方法为位置-速度双闭环控制系统;当电流大于设定幅值时,采用电流截止负反馈进行控制,这时一种舵机控制方法为位置-速度-电流三闭环控制系统,电流截止负反馈的作用可使系统电流始终工作在安全范围内。

一种舵机控制方法,包括以下步骤;

S1、数字控制电路1中的初始化模块开始工作,完成初始化工作;

S2、信号采集与数字滤波模块接收上位机10的指令信号和反馈信号进行采集,并滤去采集到的粗大值;

S3、误差计算与控制算法模块计算指令信号和反馈信号误差,根据控制系统中各部件的类型和参数,计算控制量输出值;

S4、PWM占空比计算与分配模块根据控制量输出值,计算每个功率驱动电路3对应的脉宽调制信号PWM的占空比,装载比较寄存器参数,输出PWM信号;

S5、通信控制模块完成于上位机10制导计算机的通信及给各个舵机下达控制指令;

S6、控制指令通过光电隔离电路2发送到功率驱动电路3中,将控制指令进行放大;

S7、AD采集电路7采集放大后的信号,并且放大后的信号驱使伺服电机4工作,伺服电机4的力矩通过减速传动机构5放大,带动舵面,使舵面向要求的角度偏转;

S8、AD采集电路采集到反馈电位器获得舵面的偏转角度,和步骤S7采集的信号一起作为反馈信号,返回步骤S2中,直至反馈信号误差小于设定值D。

如图4所示,所述数字控制电路中的程序的步骤为:

在步骤S1中,实施系统初始化,并且还完成系统的自检,所述自检用于检测系统初始化是否成功,电压电流是否正常,通讯链路是否正常;当正常进入判断是否接受到中断指令,当不正常时,进入异常处理指令,所述异常处理指令包括报告错误位置及信息;

所述中断指令包括定时中断指令和控制中断指令,当接受到定时中断指令时,数字控制电路中的AD采样子程序工作,获取AD采样电路采集到的数据,根据反馈的数据,进入PWM占空比计算与分配模块,根据算法子程序计算出PWM,在步骤S4中输出。当未接受到定时中断指令时,返回继续等待指令。

当接收到控制中断指令时,通信中断处理子程序,各参数变量进行更新。

以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

- 一种舵机控制方法、舵机控制系统、舵机和机器人

- 一种舵机及多舵机控制器及无人机控制系统