一种风电机组、风电机组圆形塔架门洞结构及制造方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于风力发电钢制塔架设计技术领域,具体涉及一种风电机组、风电机组圆形塔架门洞结构及制造方法。

背景技术

风力发电机组塔架底部的门洞是运维人员和塔架内电气设备出入风机的主要通道(参考图1)。如图2所示,在塔架门洞附近会出现局部应力增大的现象。应力集中现象容易导致钢材出现疲劳裂纹,从而使得整个塔架结构失效。

因此,风电行业中的通常做法是对门洞所在的塔架底段的主体壁厚进行加厚,以达到疲劳强度的要求。但是,由于风电塔架门洞的高度较高,底段直径较大,因此增加壁厚使得底段的塔架质量急剧提高,增加了成本。举例来说:以6MW机组为例,底段门洞高度5m左右,底段的塔架高度为10m,直径为7m。如表1所示,若底段塔架不开设门洞,则塔架壁厚为20mm,底段塔架质量为24.10t;若底段开设门洞,则塔架壁厚需加厚到50mm,此时底段塔架质量为59.99t,相比底段不设开门洞增加了35.89t。

表1

在设计风电机组门洞所在的底段塔架时,一种方法是尽量优化门洞的形状,减小应力集中系数,以达到减轻塔架质量的目的。由于门洞的形状一般都为标准化设计,若采用新型设计可能会增加工艺成本,导致单位重量的塔架造价升高,最后并不能真正起到降低成本的目的。因此,另一种方法是仅对门洞附近和应力集中现象较明显的地方采用开设门洞的壁厚值;对远离门洞和应力集中现象不明显的部分仍然采用不开门洞的壁厚值。

考虑到开设门洞和不开设门洞的塔架主体壁厚值相差较大,因此需要设计一种能够在现有工艺水平下既满足门洞附近疲劳强度,又能够减小塔架壁厚并减轻塔架质量门洞及制造方法。

发明内容

为了解决现有技术中存在的问题,本发明提供一种风电机组、风电机组圆形塔架门洞结构及制造方法,既满足门洞附近疲劳强度,又能够减小塔架壁厚并减轻塔架质量。

为了实现上述目的,本发明采用的技术方案是:一种风电机组圆形塔架门洞结构,底段塔架包括部分圆弧段钢板:一段第一圆弧段钢板、两段第二圆弧段钢板、两段第三圆弧段钢板以及一段第四圆弧段钢板;门洞开设在第一圆弧段钢板上,两段第二圆弧段钢板关于门洞竖直中心线对称,两段第三圆弧段钢板关于门洞竖直中心线对称,相邻两段圆弧段钢板焊接,第一圆弧段钢板的厚度大于第二圆弧段钢板的厚度、第二圆弧段钢板的厚度大于第三圆弧段钢板厚度,第三圆弧段钢板厚度大于第四圆弧段钢板。

相邻两块钢板焊缝处,较厚的一块钢板沿焊缝设置不大于1:4的斜度削边。

第一圆弧段钢板、第二圆弧段钢板以及第三圆弧段钢板的厚度沿其各自横向逐渐变化。

第一圆弧段钢板、第二圆弧段钢板和第三圆弧段钢板的宽度依次减小。

第一圆弧段钢板、第二圆弧段钢板和第三圆弧段钢板对应的圆心角分别为2α

门洞的宽度为900~1400mm,高度为2.6-3.2m。

第四圆弧段钢板对应的圆心角为180°。

门洞的形状为跑道形。

基于本发明所述风电机组圆形塔架门洞结构的制造方法,第一圆弧段钢板、第二圆弧段钢板、第三圆弧段钢板以及第四弧段钢板在焊接时,先焊接第一圆弧段钢板于两段第二圆弧段钢板;再焊接第二圆弧段钢板于第三圆弧段钢板,最后将第四弧段钢板与第三圆弧段钢板焊接;并且焊接完成后立即进行热处理。

一种风力发电机组,塔架门洞的结构采用本发明所述风电机组圆形塔架门洞结构。

与现有技术相比,本发明至少具有以下有益效果:相邻两段圆弧段钢板焊接,第一圆弧段钢板的厚度大于第二圆弧段钢板的厚度、第二圆弧段钢板的厚度大于第三圆弧段钢板厚度,第三圆弧段钢板厚度大于第四圆弧段钢板;在门洞处的钢板厚度最大,抵消开设门洞对其强度的降低效应,其余钢板的厚度逐渐降低,使得塔架底段的强度符合设计要求,在没有显著增加工艺复杂程度的前提下,在现有技术水平下能实现加工,既满足门洞附近疲劳强度,又能够减小塔架壁厚并降低塔架质量;很大程度的节省风电机组塔架的制造成本。

基于现有焊接和加工工艺进行焊接,对所述第一圆弧段钢板、第二圆弧段钢板、第三圆弧段钢板以及第四弧段钢板依次进行焊接,并进行热处理,能实现稳定可靠的生产。

附图说明

下面结合附图对本发明的示例性实施例进行详细描述,本发明的以上和其它特点及优点将变得更加清楚,附图中:

图1传统风力发电机组钢制塔架底段结构图。

图2是塔架门洞附近应力集中现象示意图。

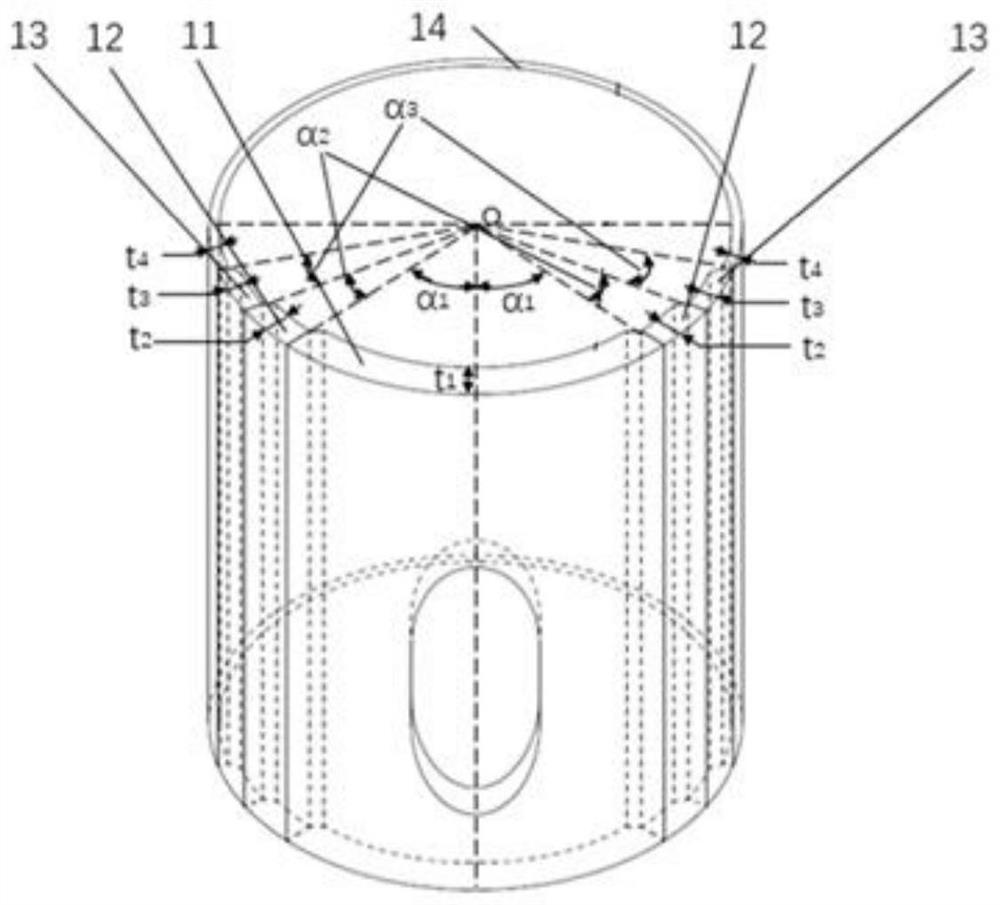

图3是新型风力发电机组钢制塔架底段结构图。

图4是新型风力发电机组钢制塔架不同厚度钢板坡口过渡示意图。

附图中,1-门洞,11-第一圆弧段钢板,12-第二圆弧段钢板,13-第三圆弧段钢板,14-第四圆弧段钢板。

具体实施方式

下面结合附图对本发明做详细叙述,在附图中示出了本发明的示例性实施例。

参考图1和图2,一种风电机组圆形塔架门洞结构,底段塔架10包括6部分圆弧段钢板:一段第一圆弧段钢板11、两段第二圆弧段钢板12、两段第三圆弧段钢板13以及一段第四圆弧段钢板14;门洞开设在第一圆弧段钢板11上,两段第二圆弧段钢板12关于门洞竖直中心线对称,两段第三圆弧段钢板13关于门洞竖直中心线对称,相邻两段圆弧段钢板焊接,第一圆弧段钢板11的厚度大于第二圆弧段钢板12的厚度、第二圆弧段钢板12的厚度大于第三圆弧段钢板13厚度,第三圆弧段钢板13厚度大于第四圆弧段钢板14;门洞的形状为跑道形;第四圆弧段钢板14对应的圆心角为180°。

相邻两块钢板焊缝处,较厚的一块钢板沿焊缝设置不大于1:4的斜度削边。

第一圆弧段钢板11、第二圆弧段钢板12以及第三圆弧段钢板13的厚度沿其各自横向逐渐变化。

第一圆弧段钢板11、第二圆弧段钢板12和第三圆弧段钢板13的宽度依次减小。

第一圆弧段钢板11、第二圆弧段钢板12和第三圆弧段钢板13对应的圆心角分别为2α

门洞的宽度为900~1400mm,高度为2.6-3.2m。

基于本发明所述风电机组圆形塔架门洞结构的制造方法,第一圆弧段钢板11、第二圆弧段钢板12、第三圆弧段钢板13以及第四弧段钢板14在焊接时,先焊接第一圆弧段钢板11于两段第二圆弧段钢板12;再焊接第二圆弧段钢板12于第三圆弧段钢板13,最后将第四弧段钢板14与第三圆弧段钢板13焊接;并且焊接完成后立即进行热处理。

本发明还可以以一种风力发电机组进行实施,所述风力发电塔架门洞的结构采用本发明所述风电机组圆形塔架门洞结构。

本发明提出一种能够在现有工艺水平下既满足门洞附近疲劳强度,又能够减小塔架壁厚并降低塔架质量的结构及制造方法,根据本发明所提出的风力发电机组门洞所在的塔架底段的结构,海上风机塔架门洞所在的塔筒段包括多种不同厚度的钢板,塔筒段在直径最大处向门洞处,塔筒段的厚度逐渐增大,塔筒段从直径最大处向门洞处的塔筒以其中心面对称,分为若干份弧段,每个弧段对应一个圆心角,具体参考图3,每一个弧段的变厚度部分满足下列要求:

提供一种风里发电机组的底段塔架的工艺方法,参考图图3,以门洞数值中心线为中心,底段塔架10共分成6部分:圆弧段钢板14、第一圆弧段钢板11、两段关于门洞中心线对称的第三圆弧段钢板13和两段关于门洞中心线对称的第二圆弧段钢板12;第一圆弧段钢板11,其中,t

本发明所提出的新型风力发电机组门洞所在的塔架底段的工艺方法,所述海上风机塔架门洞所在的塔筒段包括多种不同厚度的钢板,并且所述变厚度部分满足下列要求:

根据本发明的实例性实施例,在所述圆弧段中,t

以更大程度地在现有工艺水平下既满足门洞附近疲劳强度,又能够减小塔架壁厚并降低塔架质量。

表2示出了本发明示例性实施例给出的开设门洞设计结果与传统开设门洞设计给出的设计结果相比,底段塔架的质量从59.99t减少到36.07t,降幅达到39.9%。从结果来看,传统开设门洞的设计方法有1道纵焊缝;根据本发明的底段工艺方法有6道纵焊缝,对应第一圆弧段11、第二圆弧段钢板、第三圆弧段钢板和第四圆弧段钢板中,相邻圆弧段钢板之间不同壁厚的钢板对接时,不同厚度的圆弧段钢板的焊缝以不大于1:4的斜度平滑过渡。在没有显著增加工艺复杂程度的前提下,既满足门洞附近疲劳强度,又能够减小塔架壁厚并降低塔架质量。

表2

基于表2中示出的计算结果,按照一个风场设置有50台风力发电机,每吨钢板报价1.4万元来估算,可以节约大约1674万元,即,根据本发明的采用塔架底段多圆弧段变厚度焊接的工艺方法可使制造成本降低约1674万元。

采用本发明的风力发电机组的多圆弧段变厚度焊接的工艺方法可有效从而减轻塔架重量并且降低制造成本。

虽然已经参照本发明的示例性实施例具体示出和描述了本发明,但是本领域普通技术人员应该理解,在不脱离由权利要求限定的本发明的精神和范围的情况下,可以对其进行形式和细节的各种改变。

- 一种风电机组、风电机组圆形塔架门洞结构及制造方法

- 一种风电机组塔架门洞局部加筋结构、塔架及加工方法