一种具有纳米级孔道的薄膜及其制备方法与应用

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及功能纳米材料技术领域,具体地说,涉及一种具有纳米级孔道的薄膜及其制备方法与应用。

背景技术

多孔薄膜材料具有孔隙率高、比表面积大、导热系数低、体积密度小及化学性质稳定等优点,在介质传输、吸附与分离、催化剂载体、隔热材料、能量储存、传感器等领域拥有广阔的应用前景。基于孔直径的大小可将多孔材料分为三类:大孔材料(孔径大于50nm),介孔材料(孔径介于2-50nm)和微孔材料(孔径小于2nm)。

其中介孔材料由于具有长程有序、孔径分布窄,比表面积大,孔隙率高等特点,引起广泛关注。目前已开发了模板法、溶胶-凝胶法、水热合成法、微波合成法、相转变法和沉淀法等多种制备方法,同时暴露出材料形貌单一且结构不易调控等问题。

微孔材料基体内存在大量微气泡结构,因应用领域和作用不同,可分为微孔分子筛、微孔膜、微孔泡沫和微孔陶瓷等。目前传统微孔膜制备方法包括粉末烧结法、熔融拉伸法、径迹蚀刻法、非溶剂致相分离法、热致相分离法等,且化学组成一般限制在聚合物范围。如何制备具有超小孔道的复合纳米薄膜材料,并实现对薄膜厚度、化学组成和孔径的有效可控,目前仍然存在很大挑战。

发明内容

针对目前超小孔道薄膜制备难题,本发明的目的是提供一种薄膜厚度、孔径可控的薄膜及其制备方法与应用。

为了实现本发明的发明目的,本发明的技术方案如下:

一种制备具有纳米级孔道的薄膜的方法,通过水/油界面组装法将复合纳米颗粒制备成膜,所述复合纳米颗粒为接枝有单根疏水高分子链的纳米颗粒,所述纳米颗粒在接枝前,先经氨基硅烷或羧基硅烷改性;

所述复合纳米颗粒制备成膜时,通过在水相中加入交联剂,利用酰胺化或席夫碱反应实现颗粒间的交联,所述交联剂为多胺,多醛或多酸。

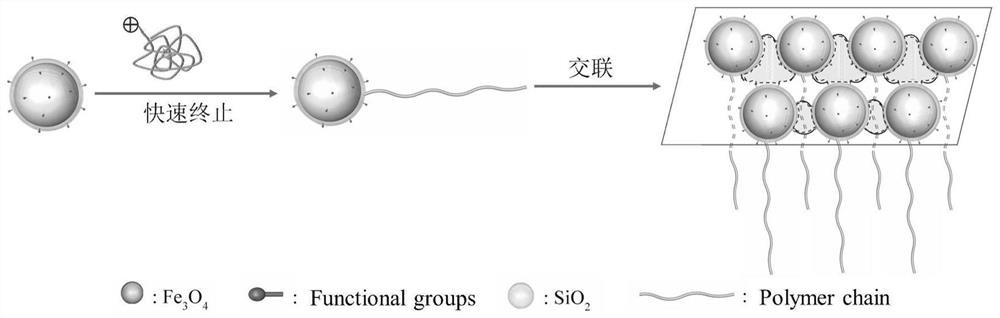

本发明提供一种具有纳米孔道的(超)薄膜材料的制备方法,具体涉及复合纳米颗粒的合成和颗粒间交联成膜过程。所述薄膜材料由复合纳米颗粒在油/水相界面交联制备,交联成膜的方法从各向异性的纳米颗粒出发,利用颗粒两亲性,自发均匀排布在界面处,加入交联剂,在界面处完成交联。复合纳米颗粒由硅烷改性后的纳米颗粒和其表面接枝的单根疏水高分子链构成,呈现蝌蚪状结构。具体可通过在纳米颗粒表面进行硅烷配体交换引入适当官能团后,再利用官能团间的点击作用将疏水高分子单链接枝在纳米颗粒表面。交联制备的薄膜上由相邻复合纳米颗粒排列(堆叠)产生超小孔道。

官能团间的点击反应,包括氨基和羧基、氨基和醛基、氨基和酰氯、氨基和碳正离子、羧基和碳正离子、巯基和碳正离子、卤素和氨基、巯基和碳正离子等。

本发明中,水/油两相为水/二氯甲烷或水/甲苯;

和/或,所述交联剂的分子链长在5-15个碳碳单键长度范围内;

当采用氨基硅烷对所述纳米颗粒进行改性时,所述交联剂选用多醛或多酸;在使用所述多醛进行交联时,还包括在交联后以硼氢化钠进行还原的步骤;

当采用羧基硅烷对所述纳米颗粒进行改性时,所述交联剂选用多胺;在使用所述多酸或多胺进行酰胺化交联时,催化剂为N-羟基琥珀酰亚胺和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐。

本发明中,所述多胺为己二胺、1,3-双(3-氨基丙烷基)四甲基二硅氧烷、4,4'-二氨基二苯醚、4,4'-二氨基二苯砜、1,4-双(4-氨基苯氧基) 苯、1.4-双(4-氨基苯氧基)-2-叔丁基苯、三(2-氨乙基)胺、1,1,4,7,7- 五甲基二亚乙基三胺、二亚乙基三胺、N,N',N”-三甲基二乙烯三胺、双(六甲撑)三胺、三亚乙基四胺、1,1,4,7,10,10-六甲基三亚乙基四胺、三乙烯四胺、四(乙二基)五胺、四乙烯五胺、五乙烯六胺、支化聚乙烯亚胺中的一种或多种;

所述多醛为戊二醛和/或己二醛;

所述多酸为1,10-癸二酸、庚二酸、十四烷二酸、己二酸、戊二酸、癸二酸、3,3-二甲基戊二酸中的一种或多种。

本发明对交联过程中的交联剂进行了特别选用,具体在研究时发现交联剂分子链长在5-15个碳碳单键长度范围时能较好地在本发明体系中交联相邻纳米颗粒,如果分子链过短,不能连接两个纳米颗粒表面的官能团;如分子链过长,较大的位阻效应将影响本发明体系的交联效率。

本发明中,所述氨基硅烷为3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、3-(2-氨基乙基氨基)丙基三甲氧基硅烷、4-氨基丁基二甲基甲氧基硅烷、4-氨基丁基三乙氧基硅烷、3-[(2-氨基乙基氨基) 丙基]二甲氧基硅烷、3-(2-氨乙基氨基)丙基三乙氧基硅烷、(3-氨基丙基)二甲基乙氧基硅烷、3-(2-氨基乙基氨基)丙基三甲氧基硅烷中的一种或多种;

所述羧基硅烷为4-[(三甲基硅基)乙炔基]苯甲酸和/或3-[二乙氧基 (甲基)甲硅烷基]甲基丙烯酸丙酯;

和/或,所述纳米颗粒为Fe

Fe

本发明改性时,所述氨基硅烷或所述羧基硅烷与所述纳米颗粒的质量比为(20-50):1;保证颗粒全表面覆盖大量亲水性氨基或羧基官能团,以实现接枝疏水高分子单链后复合颗粒具备两亲性的效果。

纳米颗粒交联时,交联剂中官能团与所述氨基硅烷或所述羧基硅烷的摩尔比为(1-1.5):1;以保证相邻两两颗粒间的充分交联,提升薄膜的稳定性。

本发明中,所述疏水高分子链为含端氨基、含端羧基或末端碳正离子活性种的疏水高分子聚合物;

所述疏水高分子聚合物优选为聚苯乙烯类、聚单烯烃类、聚双烯烃类、聚4-乙烯吡啶、聚甲基丙烯酸二乙氨基乙酯、聚(N-异丙基丙烯酰胺)中的一种或多种;

更优选,聚苯乙烯类为聚苯乙烯、聚甲基苯乙烯或聚苄基氯苯乙烯;聚单烯烃类为聚乙烯、聚丙烯或聚丁烯;聚双烯烃类为聚丙二烯或聚丁二烯。

本发明中,所述疏水高分子链的流体力学直径相当于所述纳米颗粒的直径,优选,所述疏水高分子链的分子量为3×10

本发明中高分子链的组成可调,使其与纳米颗粒尺寸相当,可保证在制备时获得单根疏水高分子链接枝的复合纳米颗粒。若分子链过短,则在制备时会出现多根高分子链接枝到同一纳米颗粒的情况,制备的复合纳米颗粒为各向同性;若分子链过长,由此产生的较大反应位阻会降低接枝效率。

本发明还提供一种具有纳米级孔道的薄膜,其由上述方法制备得到。

本发明中,所述纳米颗粒直径为5-100nm,优选为10-50nm,更优选为10-20nm。

本发明中,所述薄膜由单层所述纳米颗粒组成,或多层所述纳米颗粒堆叠组成;

薄膜厚度可调,可为单层结构中单个复合纳米颗粒的直径,或多层堆叠结构中多个复合纳米颗粒直径之和;薄膜孔道可调,取决于复合纳米颗粒的尺寸和浓度。

所述薄膜上的每个纳米级孔道的孔洞理论面积为0.04×d

本发明的薄膜由相邻复合纳米颗粒堆叠产生超小孔道,依复合纳米颗粒以六方密堆积形式堆叠对孔洞的面积进行计算。即当复合纳米颗粒直径d=10nm时,则产生的孔道面积在4nm

本发明另提供一种上述方法制备得到的薄膜或上述薄膜在介质传输中的应用。

在本发明一个优选实施方式中,所述薄膜材料制备方法具体包括以下步骤:

(1)将Fe

(2)将步骤(1)所得改性后的颗粒分散于合适溶剂,包括二氯甲烷、N,N-二甲基甲酰胺、二甲基亚砜、四氢呋喃中(视高分子链而定),加入含端氨基、端羧基或末端碳正离子活性种的疏水性高分子链进行酰胺化接枝或快速终止反应,制备高分子单链接枝的磁性复合纳米颗粒;所述高分子链尺寸与改性后的Fe

(3)将步骤(2)所得复合纳米颗粒分散于水/油两相,包括水/ 二氯甲烷或水/甲苯,复合纳米颗粒在无扰状态下自发排布在两相界面处。向水相加入戊二醛等多醛物质与颗粒表面的氨基进行席夫碱反应,后通过硼氢化钠还原制备稳定薄膜;或向水中加入己二酸/己二胺等多元交联剂与颗粒表面的氨基/羧基官能团在N-羟基琥珀酰亚胺(NHS)和1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(EDC) 催化作用下进行酰胺化反应制备稳定薄膜。

其中,Fe

含端基官能团的疏水高分子链可市购获得,或者通过阳离子聚合、自由基聚合结合硝化反应、还原反应制备。

步骤(1)中催化剂为酸性催化剂,包括醋酸、稀盐酸、稀硫酸、稀硝酸等,加入量以反应溶剂的体积计为0.01-0.05%,优选为 0.01%;反应条件为常温下反应12-24h。

步骤(2)中酰胺化反应时,加入二环己基碳二亚胺DCC和N-羟基琥珀酰亚胺NHS进行羧基活化,DCC与NHS的摩尔数与羧基的摩尔数的比例为(1.1-1.5):1:1,羧基活化在常温下进行15min。之后常温反应8-12h进行偶联。快速终止反应条件可为采用超干二氯甲烷为溶剂,常温反应1-4h。

步骤(3)中席夫碱反应的酸性催化剂为醋酸、稀盐酸、稀硫酸、稀硝酸中的一种或多种,加入量以调节反应溶剂的pH为4-6为准,反应溶剂pH值优选为5;硼氢化钠的加入量以加入的多胺中氨基官能团的摩尔数计为(1.2-2):1,优选1.5:1;反应条件为常温下席夫碱反应4-8h,再加入硼氢化钠,反应4-8h。酰胺化反应,以1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(EDC)和N-羟基琥珀酰亚胺(NHS) 进行羧基活化,EDC与NHS的摩尔数与羧基的摩尔数的比例为 (1.1-1.5):1:1。羧基活化在常温下进行15min。之后常温反应8-12 h进行偶联。

本发明制备方法各反应步骤中的分散方式可为机械搅拌、超声分散或摇床震荡分散,优选为摇床震荡方式。

本发明的有益效果至少在于:

本发明的薄膜材料厚度、孔径可控,可形成理论孔径在4nm

附图说明

图1为本发明所述薄膜的制备过程示意图;图中复合纳米颗粒间以虚线勾勒区域为薄膜上的孔洞;深色球体为Fe

图2为本发明实施例中磁性纳米复合颗粒的透射电子显微镜 TEM图;显微镜JEM-1011,加速电压100kV,放大倍数为60000x;

图3为本发明实施例1中两亲性磁性纳米复合颗粒乳化水/甲苯体系光学照片(上图中,左上图为复合颗粒乳化水/甲苯体系得到的均匀乳液,右上图为乳液被磁铁收集,下图为乳液液滴的激光共聚焦 CLSM图);

图4为本发明实施例1中单层薄膜的TEM图、AFM图和薄膜厚度信息;其中,a)为本发明实施例1中单层薄膜的透射电子显微镜 TEM图(显微镜JEM-1011,加速电压100kV,放大倍数40000x);b)为单层薄膜原子力显微镜AFM图,c)为薄膜厚度信息,其中b)图中横线所在位置的薄膜厚度如c)图曲线所示,从中可知薄膜厚度基本与单个纳米颗粒的直径相当;

图5为本发明实施例2中多层堆叠结构薄膜的透射电子显微镜 TEM图(左图,显微镜JEM-1011,加速电压100kV,放大倍数为 80000x)和扫描电子显微镜SEM图(右图,显微镜S4800,加速电压15kV,放大倍数为120000x);

图6为本发明实施例3中单层薄膜的透射电子显微镜TEM图(显微镜JEM-1011,加速电压100kV,放大倍数为40000x);

图7为对比例1中制备的不完整薄膜的透射电子显微镜TEM图 (显微镜JEM-1011,加速电压100kV,放大倍数为100000x)。

具体实施方式

下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

实施例1

本实施例提供一种本发明的由两亲性磁性纳米复合颗粒交联制备的可用于介质传输的具有纳米孔道的单层超薄膜材料,其中薄膜厚度为10nm左右。制备过程示意图如图1所示,具体包括以下步骤:

(1)Fe

利用溶剂热方法合成,具体为100mL油酸钠水溶液(0.2M)与100 mL无水三氯化铁水溶液(0.2M)混合,充分搅拌产生红褐色沉淀、过滤、去离子水冲洗后置于真空烘箱内干燥。干燥后的蜡状物溶于60mL 乙醇中,加入6mL油酸混合均匀,转移至聚四氟乙烯高压反应釜, 180℃反应5h。经无水乙醇洗涤、磁铁分离后,分散在甲苯中(20 mg/mL)备用。尺寸为10nm左右。

(2)氨基改性Fe

采用硅烷配体交换方法改性,即30mL Fe

(3)高分子链聚(4-氯甲基苯乙烯)PVBC合成

5mL超干二氯甲烷中加入20μL三氟化硼-乙醚络合物,磁力搅拌下加入3mL 4-氯甲基苯乙烯VBC单体,常温反应30min,获得链尺寸(流体力学直径)与Fe

(4)两亲性Fe

20mg Fe

(5)单层超薄膜制备

2mg步骤(4)所述的PVBC-Fe

实施例2

本实施例提供一种多层堆叠结构的薄膜材料,由Fe

本实施例还提供上述薄膜材料的制备方法,具体包括以下步骤:

(1)Fe

利用溶剂热方法合成,具体为100mL油酸钠水溶液(0.2M)与100 mL无水三氯化铁水溶液(0.2M)混合,充分搅拌产生红褐色沉淀、过滤、去离子水冲洗后置于真空烘箱内干燥。干燥后的蜡状物溶于60mL 乙醇中,加入6mL油酸混合均匀,转移至聚四氟乙烯高压反应釜,180℃反应5h。经无水乙醇洗涤、磁铁分离后,分散在甲苯中(20 mg/mL)备用。尺寸为10nm左右。

(2)氨基改性Fe

采用硅烷配体交换方法改性,即30mL Fe

(3)单链接枝Fe

0.5g单羧基封端的聚苯乙烯(PS-COOH)溶解于20mL二氯甲烷中,向其加入3.1mg二环己基碳二亚胺(DCC)和1.2mg N-羟基琥珀酰亚胺(NHS),搅拌15min活化羧基。活化后的聚苯乙烯链尺寸(流体力学直径)与Fe

(4)多层薄膜制备

15mg步骤(3)所述的PS-Fe

实施例3

本实施例提供一种本发明的由两亲性磁性纳米复合颗粒交联制备的可用于介质传输的具有纳米孔道的单层超薄膜材料,其中薄膜厚度为10nm左右。具体包括以下步骤:

(1)Fe

利用溶剂热方法合成,具体为100mL油酸钠水溶液(0.2M)与100 mL无水三氯化铁水溶液(0.2M)混合,充分搅拌产生红褐色沉淀、过滤、去离子水冲洗后置于真空烘箱内干燥。干燥后的蜡状物溶于60mL 乙醇中,加入6mL油酸混合均匀,转移至聚四氟乙烯高压反应釜, 180℃反应5h。经无水乙醇洗涤、磁铁分离后,分散在甲苯中(20 mg/mL)备用。尺寸为10nm左右。

(2)氨基改性Fe

采用硅烷配体交换方法改性,即30mL Fe

(3)高分子链聚(4-氯甲基苯乙烯)PVBC合成

5mL超干二氯甲烷中加入20μL三氟化硼-乙醚络合物,磁力搅拌下加入3mL 4-氯甲基苯乙烯VBC单体,常温反应30min,获得链尺寸 (流体力学直径)与Fe

(4)两亲性Fe

20mg Fe

(5)单层超薄膜制备

2mg步骤(4)所述的PVBC-Fe

实施例4

本实施例提供一种本发明的由两亲性磁性纳米复合颗粒交联制备的可用于介质传输的具有纳米孔道的单层超薄膜材料,其中薄膜厚度为10nm左右。具体包括以下步骤:

(1)Fe

利用溶剂热方法合成,具体为100mL油酸钠水溶液(0.2M)与100 mL无水三氯化铁水溶液(0.2M)混合,充分搅拌产生红褐色沉淀、过滤、去离子水冲洗后置于真空烘箱内干燥。干燥后的蜡状物溶于60mL 乙醇中,加入6mL油酸混合均匀,转移至聚四氟乙烯高压反应釜, 180℃反应5h。经无水乙醇洗涤、磁铁分离后,分散在甲苯中(20 mg/mL)备用。尺寸为10nm左右。

(2)羧基改性Fe

采用硅烷配体交换方法改性,即30mL Fe

(3)高分子链聚(4-氯甲基苯乙烯)PVBC合成

5mL超干二氯甲烷中加入20μL三氟化硼-乙醚络合物,磁力搅拌下加入3mL 4-氯甲基苯乙烯VBC单体,常温反应30min,PVBC链分子量为31.6kDa。

(4)两亲性Fe

20mg Fe

(5)单层超薄膜制备

2mg步骤(4)所述的PVBC-Fe

对比例1

本对比例提供一种薄膜制备方法,其与实施例1的方法相同,区别仅在于,步骤(5)加入交联剂制备薄膜时用2-溴丙二醛代替戊二醛,其余步骤完全相同。后经硼氢化钠还原后制备的薄膜如图6所示。从图6中可知,该方法不能获得完整的薄膜。

对比例2

本对比例提供一种薄膜制备方法,其与实施例1的方法相同,区别仅在于,步骤(5)中省略掉戊二醛交联颗粒步骤,其余完全相同。 PVBC-Fe

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种具有纳米级孔道的薄膜及其制备方法与应用

- 一种具有垂直贯穿孔道的多孔薄膜、其制造装置和制备方法