一种基板玻璃翘曲应力分区控制的成型系统和方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种基板玻璃制造装备,特别涉及一种基板玻璃翘曲应力分区控制的成型系统和方法。

背景技术

一般的TFT-LCD(薄膜晶体管显示器)、PDP(等离子体显示屏)等平板显示器制造领域所用基板玻璃对平整度的要求较高,玻璃体10任意翘曲或波动都会直接影响面板的质量,严重的会影响显示器件面板的扭曲。

而翘曲是平板玻璃生产过程缺陷,也是平板玻璃制造过程中经常碰到的技术难题。在溢流法基板玻璃生产中,当熔融态的玻璃通过溢流装置进入成型区时,在拉边机的作用下边部快速冷却,确保基板玻璃成型宽度。随后进入成型阶段,在该区域由于玻璃体10需要按照玻璃特性的粘温曲线快速稳定降温,同时保证系统内部温度场的恒定,才能保证玻璃在冷却过程中表面张力、应力的一致性,使表面应力及翘曲最小化。

通常基板玻璃的表面平整度必须在100μm~190μm,随着液晶显示技术的断发展,G8.5以及更高世代基板玻璃将会成为主流,且产品厚度也有0.7mm逐步向0.4mm甚至更薄玻发展,相应玻璃表面质量如应力、翘曲的要求越来越高,按照原有工艺标准生产已经无法满足越来越高的客户需求,生产难度也越来越大。

发明内容

针对现有技术中存在的玻璃表面在应力的作用下产生的应力翘曲的问题,本发明提供一种基板玻璃翘曲应力分区控制的成型系统和方法。

本发明是通过以下技术方案来实现:

一种基板玻璃翘曲应力分区控制的成型系统,包括设置在成型炉体内的溢流砖,从溢流砖尖端依次沿玻璃体下拉方向设置在成型炉体内的均热风箱、厚度调整辊轮组、隔热保温层、冷却精调装置和掰板夹持辊轮,以及设置在成型炉体下方的裁切刀和掰板装置;所述溢流砖两侧及顶部分别设置有多组加热装置;所述均热风箱对称设置在玻璃两侧,其上端设置温度监控点,下端设置活动挡板;所述厚度调整辊轮组设置在活动挡板下方;厚度调整辊轮组和掰板夹持辊轮在对应位置压紧夹持玻璃体设置;所述厚度调整辊轮组和隔热保温层之间的玻璃体两侧设置第一温度调节单元;冷却精调装置外侧分别设置第二温度调节单元;掰板夹持辊轮沿玻璃体流向设置三组,三组外侧分别对应设置有第三温度调节单元、第四温度调节单元和第五温度调节单元。

进一步,温度调节单元包括沿玻璃体向外依次设置的加热装置、耐火材料、冷却装置和保温材料;所述加热装置靠近玻璃体两侧边设置,所述冷却装置对应玻璃体中部设置。

进一步,所述均热风箱内部设置冷却风管。

进一步,所述隔热保温层上下两面分别与第一温度调节单元和第二温度调节单元密封设置,且内部设置若干第一温度检测装置。

进一步,所述冷却精调装置对称布置在玻璃体两侧,其包括支架和冷却管,冷却管贯穿支架上设置的条形孔平行于玻璃体设置;所述冷却管与条形孔滑动连接,所述条形孔长度方向垂直于玻璃体设置。

进一步,所述冷却管在玻璃体流向上呈多层设置,且贯穿整个玻璃体宽度方向。

进一步,所述第三温度调节单元、第四温度调节单元和第五温度调节单元上分别设置有第三温度检测装置、第四温度检测装置和第五温度检测装置。

一种基板玻璃翘曲应力分区控制的成型方法,包括以下步骤:

温控区域划分;将溢流砖对应的温度控制区域划分为一区溢流区;

溢流砖尖至厚度调整辊轮组对应的温度控制区域划分为二区厚度调整区;

第一温度调节单元对应的温度控制区域划分为三区温度精调区;

隔热保温层对应的温度控制区域划分为四区应力松弛区;

第二温度调节单元对应的温度控制区域划分为五区快速成型冷却区;

第三温度调节单元、第四温度调节单元和第五温度调节单元对应的温度控制区域划分为六区退火区;

裁切刀和掰板装置对应的温度控制区域划分为七区玻璃体裁切区;

根据温控区域的划分,分别对各区域的温度进行目标控制;

一区溢流区通过加热装置对玻璃液进行加热目标温度为1200~1250℃;

厚度调整辊轮组对玻璃体进行夹持带动,同时均热风箱对玻璃体进行冷却,二区厚度调整区目标温度为1050~1110℃;

当玻璃体至三区温度精调区、五区快速冷却定型区和六区退火区时,对玻璃体的中部进行冷却,两侧进行加热处理,达到玻璃体非流向方向温度的一致性;三区温度精调区目标温度为950~1050℃,五区快速冷却定型区的目标温度为750~950℃,六区退火区的目标温度为200~750℃;

当玻璃体至四区应力缓冲松弛区时,通过第一温度检测装置进行温度监控比对,并进行保温的方式进行缓降温,四区应力缓冲松弛区的目标温度为900~950℃;

当玻璃体五区快速冷却定型区时,冷却精调装置对玻璃体(10)整体快速降温,六区退火区的目标温度为200~750℃;

待玻璃体到达七区玻璃体裁切区域时,通过六区退火区三组掰板夹持辊轮夹持,裁切刀对玻璃体横向进行划切,掰板装置进行掰板动作,实现玻璃体的成型分片七区玻璃体裁切区域的目标温度为150~200℃;

进一步,所述二区厚度调整区均热风箱对玻璃体快速降温形成弹性体。

进一步,所述一区溢流区玻璃的粘度为103.5~104Pa.S;所述二区厚度调整区玻璃的粘度为105Pa.S;所述三区温度精调区玻璃的粘度为106~106Pa.S;所述四区应力缓冲松弛区玻璃粘度为108~1010Pa.S;所述五区快速成型降温区玻璃粘度为10

与现有技术相比,本发明具有以下有益的技术效果:

一种基板玻璃翘曲应力分区控制的成型系统,包括设置在成型炉体内的溢流砖,从溢流砖尖端依次沿玻璃体下拉方向设置在成型炉体内的均热风箱、厚度调整辊轮组、隔热保温层、冷却精调装置和掰板夹持辊轮,以及设置在成型炉体下方的裁切刀和掰板装置;溢流砖两侧及顶部分别设置有多组加热装置,证溢流砖内玻璃液的粘性和流动性;均热风箱对称设置在玻璃两侧,其上端设置温度监控点,下端设置活动挡板,通过温度监控点实时对玻璃液温度的监控,配合均热风箱的冷却风量供给,同时活动挡板起到隔绝溢流砖一侧高温的影响;通过辊轮组的加紧和带动,依次经过第一温度调节单元、保温层、第二温度调节单元、冷却精调装置、第三温度调节单元、第四温度调节单元和第五温度调节单元,实现玻璃体横向同一水平面的温度一致性,从而减少玻璃体横向同一水平面受温度不同造成的翘曲,冷却精调装置对玻璃体进行快速降温作用,实现玻璃体的快速定型。

进一步,温度调节单元沿玻璃体一侧依次包括加热装置、耐火材料、冷却装置和保温材料,所述加热装置在玻璃体非流向的两边部,所述冷却装置在玻璃体非流向的中部,一般来讲,玻璃体边部的调节单元多数处于加热状态,而中间部调节单元更多的利用的冷却调节功能,而各加热单元独立控制,配合支架上设置的温度监控装置反馈的数据,可以实时针对预设温度对比,提供不同的温度调节,起到玻璃体温度精细化调节的作用,最终达到玻璃体非流向温度的一致性。进而减少玻璃体受温度不一致而引起的边部翘曲。

进一步,均热风箱内部设置冷却风管,风管在风箱内部,拉边机装置为厚度调整辊轮组,通过温度监控点以及后工序反馈的厚度数据对玻璃流态进行综合评价,根据厚度评价结果对厚度进行调整,通过调整对应的厚度风箱内部的对应调整风管的风量,通过热交换带走对应位置的热量,进一步降低对应玻璃温度,使其粘度增大,减小分子扩张能力,从而达到优化玻璃体非流向的厚度的目的。

进一步,低导热率的保温材料和若干温度检测装置;通过保温措施降低玻璃体的降温速率,进一步起到玻璃体内部应力松弛的作用,减小玻璃体的翘曲变形;

进一步,冷却精调装置包括冷却管和支架上的条形孔,所述冷却管在条形孔内且可以沿玻璃体非流向方向移动,条形孔紧邻玻璃体两侧,且贯穿整个玻璃体宽度方向,当距离玻璃体距离较近时,冷却效果强,距离较远时,冷却效果稍弱,可根据实测控制目标温度采取对玻璃体整体降温的方式进行;

本发明一种基板玻璃翘曲应力分区控制的成型的方法,首先对成型设备根据温控区域进行划分为七个区域,溢流砖对应的温度控制区域划为一区溢流区;溢流砖尖至厚度调整辊轮组对应的温度控制区域划为二区厚度调整区;第一温度调节单元对应的温度控制区域划为三区温度精调区;隔热保温层对应的温度控制区域划为四区应力松弛区;第二温度调节单元对应的温度控制区域划为五区快速成型冷却区;第三温度调节单元、第四温度调节单元和第五温度调节单元对应的温度控制区域划为六区退火区;掰板装置和裁切刀对应的温度控制区域划为七区玻璃体裁切区;

溢流砖周围的加热装置对内部玻璃体加热,保证玻璃体的良好流动性,当玻璃体受重力作用至溢流砖底部,厚度调整辊轮组对玻璃体进行夹持带动,冷却装置同时向玻璃体吹冷却风,快速冷却,形成弹性体;当玻璃体至三区温度精调区、五区快速冷却定型区和六区退火区时,温度调节单元对玻璃体的中部进行冷却,两侧进行加热处理,达到玻璃体非流向方向温度的一致性,从而保证玻璃体在成型过程中不会因为温度不一致导致应力翘曲变形;当玻璃体至四区应力缓冲松弛区时,通过温度检测装置进行温度监控比对,并通过保温的方式进行缓降温,缓降温使玻璃体内部应力松弛;当玻璃体至五区快速冷却定型区时,冷却管对玻璃体整体快速降温,对玻璃体进行快速定型;待玻璃体到达七区玻璃体裁切区域时,通过六区退火区多组短辊夹持,裁切刀对玻璃体横向进行划切,掰板装置进行掰板动作,实现玻璃体在裁切过程中的上下稳定,不会引起上部区域的震动导致玻璃体成型的受损,最终玻璃体分片产品;

所述一区溢流区的温度为1200~1250℃,二区厚度调整区的温度为1050~1110℃,三区温度精调区的温度为950~1050℃,四区应力缓冲松弛区的温度为900~950℃,五区快速冷却定型区的温度为750~950℃,六区退火区的温度为200~750℃,七区玻璃体10裁切区域的温度为150~200℃;一区溢流区玻璃的粘度为10

附图说明

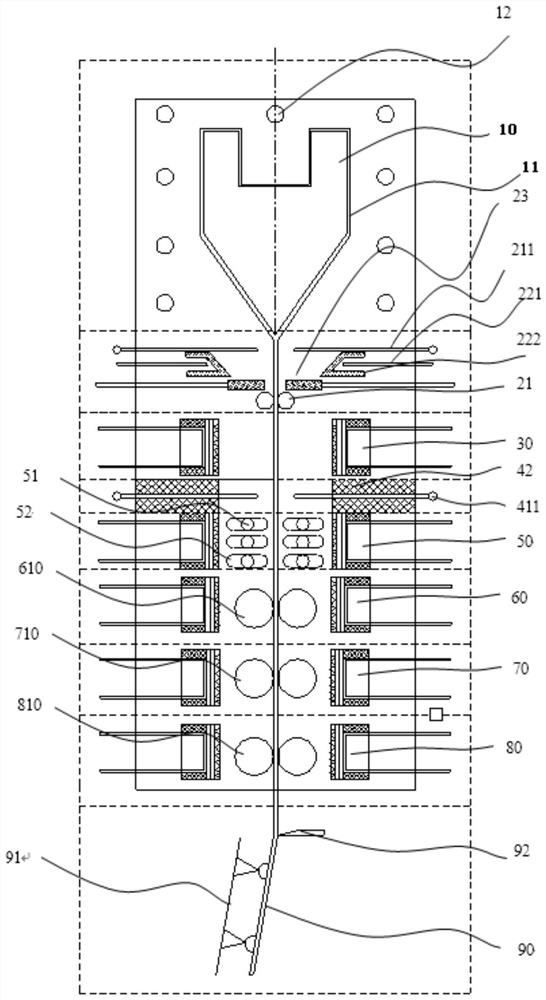

图1为本发明实施例中温控系统结构主视图;

图2为本发明实施例中温控系统结构侧视图;

图3为本发明玻璃体翘曲示意图;

图4为本发明实施例中温控单元结构示意图。

图中:玻璃体10;溢流砖11;加热装置12;夹持辊轮装置21;玻璃体10边部101;温度监控点211;风管221;风箱222;厚度调整辊轮组21;第一温度调节单元30;隔热保温层42;第一温度检测装置411;第二温度调节单元50;冷却管51;条形孔52;第三温度调节单元60;第四温度调节单元70;第五温度调节单元80;六区第一辊轮组610;六区第二辊轮组710;六区第三辊轮组810;第一温度监测装置611;第二温度监测装置711;第三温度监测装置811;掰板装置91;裁切刀92;玻璃体10分片产品90;玻璃体边部101;玻璃体10扭曲102;加热装置103;冷却装置105;耐火材料104;保温材料106。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明一种基板玻璃翘曲应力分区控制的成型系统,目的在于根据玻璃粘温特性对成型装备进行精细化分区设计,分别为一区溢流区、二区厚度调整区、三区温度精调区、四区应力缓冲松弛区,五区快速冷却成型区、六区退火区、七区裁切区,达到七个精细化分区控制。如图1所示,在温控系统一区溢流区,来自供料系统的熔融态玻璃粘度大约10

当熔融态的玻璃体10由溢流砖11两侧均匀溢出并流下,在重力作用下进入厚度调整区域,此时玻璃粘度大约10

当玻璃体10继续下降到二区厚度调整区,玻璃体10粘度大约10

如图3所示由于玻璃体10中间部温度高,玻璃体10边部101温度低,在玻璃体10下降并逐步降温的过程中,中间部向内收缩受到边部101的限制,在相互作用力的影响下,出现如102所示的玻璃体10扭曲。

为避免或减小玻璃体10的进一步扭曲,在玻璃还处于粘性状态时,在三区温度精调区,面对玻璃体10设置有第一温度调节单元30,该装置沿玻璃体10长度方向放置,每一个调整单元都同时具备加热和冷却功能。一般来讲,面对玻璃体10边部101的调节单元多数处于加热状态,而中间部调节单元更多的利用的冷却调节功能,而各加热单元独立控制,起到玻璃体10温度精细化调节的作用,最终达到玻璃体10非流向温度的一致性。

当玻璃体10进入四区应力缓冲松弛区时,此时玻璃体10粘度大约在108~1010Pa.s,此时玻璃体10处于粘弹性状态,而非流向的温度通过三区温度精调区的调整已经基本一致,此时通过保温措施降低玻璃体10的降温速率,进一步起到玻璃体10内部应力松弛的作用,减小玻璃体10的翘曲变形。

五区快速冷却定型区的主要功能是玻璃体10快速冷却并定型,不仅设置有独立的第二温度调节单元50,另外设置有独立的冷却管51,且冷却管51可以根据降温效果沿条形孔52相对玻璃体10滑动。当距离玻璃体10距离较近时,冷却效果强,距离较远时,冷却效果稍弱。一般根据实测控制目标温度采取对玻璃体10整体降温的方式进行,冷却管51可以单独使用,也可采取多组组合的方式,最终起到快速冷却定型的目的,五区快速冷却定型区出口处玻璃体10的粘度约1011~1012Pa.s。

六区退火区的主要功能是对玻璃体10进行退火,目标粘度范围为10

七区为玻璃体10的横切掰板区域,裁切刀92对玻璃体10横向进行划切,随后掰板装置91进行掰板动作,实现玻璃体10分片产品90。

一般在掰板过程中,会对玻璃体10产生振动和晃动,甚至传递到四区以上,严重影响到玻璃的翘曲和应力变化,此装置在退火区域采用多组短辊夹持,有效的减弱了掰板时的晃动传递,稳定了玻璃体10品质。

温度调节单元结构图如图4所示,包括上述第一温度调节单元30、第二温度调节单元50、第三温度调节单元60、第四温度调节单元70和第五温度调节单元80的结构示意图,在各单元最前部距离玻璃体10较近位置为加热装置103,加热装置103为铁铬铝或硅钼等材料,在单元的中间为冷却装置105,为金属盘管结构,中间通有冷却空气,在105与103之间为耐火材料104,在105另一侧为保温材料106。

本发明提供一种基板玻璃翘曲应力分区控制的成型的方法,其目的在于针对整个玻璃板成型过程,提供温度监测,并针对性的进行升温和降温,进而降低玻璃板受温度和应力的翘曲问题。一区溢流区设置有温度监控点211,四区应力缓冲松弛区设有温度检测装置411,在三区温度精调区、五区快速冷却成型区、六区退火区分别设置有与玻璃体10相面对的各自独立的温度调节单元,分别为第一温度调节单元30、第二温度调节单元50、第三温度调节单元60、第四温度调节单元70和第五温度调节单元80。在一区溢流区,玻璃目标粘度小于10

根据玻璃粘度理论,当粘度为10

根据玻璃粘度理论分析,为了达到有效控制玻璃体10的翘曲和应力的目的,本发明采用以下技术方案:

如图1、图2所示:一区溢流区,即溢流砖11对应的区域,一区溢流区中玻璃液为自由流动的流体,为保证玻璃的流动性,此处设置有多组加热装置12,有效保证了溢流区内部的温度场,保证了玻璃液由溢流砖11两侧流下并在砖尖处汇合。

二区玻璃厚度成型精调区域,即溢流砖尖至厚度调整辊轮组21对应的区域,玻璃液进入此区域时仍具有良好的流动性,此处设置厚度调整装置,通过对应位置的温度进行调整,提高或减弱此处玻璃的流动达到厚度的均一;同时在厚度调整装置的下方设置有拉边机装置,即通有冷却风的拉边辊轮夹持玻璃的两端,快速冷却,抑制玻璃体10的进一步向内收缩,保证了玻璃的板宽;

三区翘曲调整区域,即第一温度调节单元30对应的区域,由于拉边机的夹持,玻璃体10在边部的温度明显的低于中间区域,在玻璃逐步流下并降温的过程中,中间玻璃体10向内收缩受限产生拉伸应力,如果进一步发展会导致玻璃产生翘曲变形,甚至断板的风险。因此在此区域设置了与玻璃体10面对的加热冷却装置,该装置在面对玻璃体10较近的一侧设置有加热装置,在加热装置的后部设有冷却装置,该冷却装置为通有冷却水或冷空气的盘管。

四区应力松弛区域,即隔热保温层42对应的区域,此区域的四周均为低导热率的保温材料,此处在玻璃的非流向区域设置有玻璃体10的温度监测装置,通过此温度与砖尖温度的对比以及横向的温度对比,即使监控玻璃体10的降温速率是否为理论设计。此处随着玻璃体10粘度10

五区快速冷却成型定型区,即第二温度调节单元50对应的区域,在此区域设置有加热冷却单元外,还设置有单独的冷却管,该冷却装置横穿整个玻璃体10长度方向,对整板起到快速降温的作用。

六区退火区域,即第三温度调节单元60、第四温度调节单元70和第五温度调节单元80对应的区域,此处玻璃体10的粘度为10

七区玻璃体10裁切区域,此处玻璃降温接近至室温为完全弹性体,在玻璃体10裁切及掰板的同时六区的多组短辊进行玻璃体10夹持,有效减小裁切时的振动和变形。

以上实施方式中提到的控制玻璃粘度以及温度目标均为实际生产料方的粘温对应关系,实际生产中以目标工艺温度来控制,一般来讲,各区目标粘度对应的各区温度为,一区的工艺温度为1200~1250℃;二区的目标温度为1050~1110℃;三区的目标温度为950~1050℃;四区的目标温度为900~950℃;五区的目标温度为750~950℃;六区温度为200~750℃;七区的目标温度为150~200℃。

- 一种基板玻璃翘曲应力分区控制的成型系统和方法

- 一种基板玻璃应力和翘曲控制方法