一种高渗透均质无磁岩心的制备方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种高渗透均质无磁岩心的制备方法,通过易溶解颗粒盐充填无磁石英砂粒间空隙,提高制备岩心的压制压力,确保岩心胶结而空隙不被挤塌,达到制成高渗透均质岩心的目的,属于石油工程开发实验技术领域。

背景技术

人造岩心是石油开发领域开展各种注剂驱替实验的基本材料,大于4000mD的高渗透岩心和低于1mD的特低渗透岩心,制备难度很大。无磁岩心是可用于核磁共振岩心可视化实验和普通流动实验的特殊岩心。

人造岩心渗透率的大小与石英砂粒径的大小、压制压力、胶含量多少有关。其他条件不变的情况下,粒径越大,粒间空隙越大,渗透率越大;压力越小,渗透率越大。对于模拟地层地质情况制备岩心来讲,颗粒的大小和胶含往往受限于地层本身的组成特征(粒径确定)或所购置石英砂的大小(或缺少更大的石英砂)。在石英石粒径和胶含确定后,要进一步提高渗透率,就只能降低压制(上覆)压力,但压制压力过低会影响石英砂之间的胶结,而压力过高,石英砂之间的空隙会减少,如何控制压力而使石英砂既能粘接又不至于降低渗透率是难点。

发明内容

针对现有技术存在的缺陷,本发明的目的是提供一种高渗透均质无磁岩心的制备方法。在石英砂和压力受限的条件下,为继续得到高渗透率无磁人造岩心,本发明采用易溶无机颗粒盐预充填法来提高支撑强度、满足较高压制压力,从而制备高渗透无磁人造岩心。

为达到上述目的,本发明采用如下发明构思:

先筛选无磁性的石英砂,并与胶结剂充分均匀搅拌后,再用易溶水的、无机颗粒盐充填在石英砂的粒间孔隙中,起到支撑作用,提高压力压制时既能使颗粒间充分粘接,又不会垮塌,其次是待岩心骨架固定后,通过浸泡溶化掉盐,扩大孔隙,而且溶蚀的孔隙处于流道位置,可以增大有效孔隙度和渗透率。保持其它制作条件如上覆压力、胶含、烘制温度、石英砂目数等不变,改变盐含量或颗粒盐粒径,制备高渗透无磁人造岩心。

根据上述发明构思,本发明采用如下技术方案:

一种高渗透均质无磁岩心的制备方法,包括如下步骤:

1)准备无磁材料:

按照给定的粒径加工与分选无机颗粒盐、筛选无磁石英砂;石英砂需洗净、烘干,粒径为10~5000目;无机颗粒盐不含金属及各种不可溶杂质,材料需检测无磁;

2)加胶搅拌:

将干燥的石英砂倒入搅拌机的搅拌锅中,按照胶结剂和石英砂的质量比例为1~10%,加入胶结剂,采取人机交叉式搅拌,直至看不到结块胶、整体均匀为止,搅拌时长为20~30分钟;

3)加盐搅拌:

按给定比例加入确定粒径的颗粒盐,充分搅拌10~15分钟;

4)岩样压制:

将搅拌好的混合物装入模具,保持沙面平整,然后推入压力机中;将压制机的限压表数值调到设定值,启动压力机,达到设定压力后,保压30min±1min;

5)岩样烘制:

关闭压力机,退缸,将压制好的岩心连同模具一起取出,然后放入烘箱,烘箱温度设定为120℃±5℃,烘制时长为18~24小时;

6)标准岩样切割:

取出岩心块,用切割机切割制备标准块状岩样,或用岩心钻取机钻取标准柱状岩心,并样品端面用切割机切平整;

7)水溶去盐:

将岩心分别用40~60℃热水浸泡处理,除去其中盐分,期间更换3-4次水,并称量岩心质量,直至质量不再变化为止,累计时间为12-18h;

8)烘干完成岩心制备:

将去盐岩心在120℃±5℃温度下烘干12~24小时后得到岩心成品,再用孔渗联测装置测试可得岩心渗透率。

优选地,在所述步骤1)中,准备无磁材料,所选无机颗粒盐与石英砂不含金属及各种不可溶杂质,且需经核磁检测无磁;同时,无机颗粒盐有确定的粒径和添加比例,需事先盐进行加工处理并进行粒径分选,粒径和含量根据物性大小来确定,粒径为10μm~2mm,质量百分比含量为0~30%。

优选地,在所述步骤2)与3)中,需要加入给定的无机盐,起到支撑骨架、调高渗透率的作用,需先将胶与大粒径石英砂充分搅拌均匀、无结块后,再加入无机盐,预防胶包裹盐粒,导致盐粒无法溶解。

与现有技术相比,本发明具有如下显而易见的突出实质性特点和显著优点:

1.本发明首先预选无磁石英砂和无机盐,接着在加胶搅拌好的石英砂中添加易溶解颗粒盐,使石英砂颗粒间空隙在压制时不被缩小,提高了压制力,但不减少粒间空隙,而且通过调节颗粒盐的比例和颗粒粒径大小来改变渗透率的大小,最后通过水浸泡去除颗粒盐,制备高渗透人造岩心;

2.本发明操作简单,易于实现,适合推广应用。

附图说明

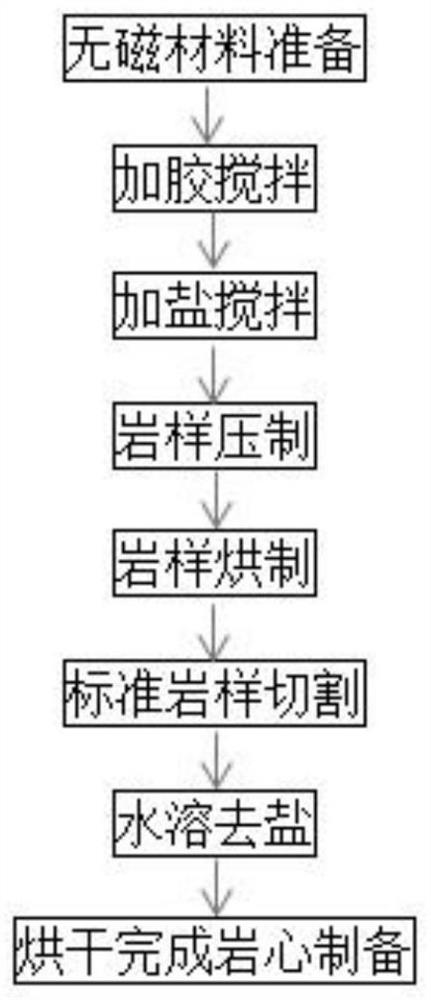

图1为本发明的制备工艺流程图。

图2为人造岩心示意图。

具体实施方式

现将本发明的优选实施例结合附图详述于后。

实施例一:

参见图1,一种高渗透均质无磁岩心的制备方法,包括如下步骤:

1)准备无磁材料:

按照给定的粒径加工与分选无机颗粒盐、筛选无磁石英砂;石英砂需洗净、烘干,粒径为10~5000目;无机颗粒盐不含金属及各种不可溶杂质,材料需检测无磁;

2)加胶搅拌:

将干燥的石英砂倒入搅拌机的搅拌锅中,按照胶结剂和石英砂的质量比例1~10%,加入胶结剂,采取人机交叉式搅拌,直至看不到结块胶、整体均匀为止,搅拌时长为20~30分钟;

3)加盐搅拌:

按给定比例加入确定粒径的颗粒盐,充分搅拌10~15分钟;

4)岩样压制:

将搅拌好的混合物装入模具,保持沙面平整,然后推入压力机中;将压制机的限压表数值调到设定值,启动压力机,达到设定压力后,保压30min±1min;

5)岩样烘制:

关闭压力机,退缸,将压制好的岩心连同模具一起取出,然后放入烘箱,烘箱温度设定为120℃±5℃,烘制时长为18~24小时;

6)标准岩样切割:

取出岩心块,用切割机切割制备标准块状岩样,或用岩心钻取机钻取标准柱状岩心,并样品端面用切割机切平整;

7)水溶去盐:

将岩心分别用40~60℃热水浸泡处理,除去其中盐分,期间更换3-4次水,并称量岩心质量,直至质量不再变化为止,累计时间为12-18h;

8)烘干完成岩心制备:

将去盐岩心在120℃±5℃温度下烘干12~24小时后得到岩心成品,再用孔渗联测装置测试可得岩心渗透率。

本实施例采用易溶无机颗粒盐预充填法来提高支撑强度、满足较高压制压力,从而制备高渗透无磁人造岩心。

实施例二

本实施例与实施例一基本相同,特别之处如下:

在所述步骤1)中,准备无磁材料,加入的无机颗粒盐与石英砂不含金属及各种不可溶杂质,且需经核磁检测无磁;同时,无机颗粒盐有确定的粒径和添加比例,需事先盐进行加工处理并进行粒径分选,粒径和含量根据物性大小来确定,粒径为10μm~2mm,质量百分比含量为0~30%。

在所述步骤2)与3)中,需要加入给定的无机盐,起到支撑骨架、调高渗透率的作用,需先将胶与大粒径石英砂充分搅拌均匀、无结块后,再加入无机盐,预防胶包裹盐粒,导致盐粒无法溶解。

本实施例预选无磁石英砂和无机盐,接着在加胶搅拌好的石英砂中添加易溶解颗粒盐,使石英砂颗粒间空隙在压制时不被缩小,提高了压制力,但不减少粒间空隙,而且通过调节颗粒盐的比例和颗粒粒径大小来改变渗透率的大小,最后通过水浸泡去除颗粒盐,制备高渗透人造岩心。

实施例三

本实施例制备大于4500mD人造岩心,具体制备步骤为:

1)石英砂和无机颗粒盐的准备。将超市购得的精盐进行加工,并按粒径分筛,称取250g;准备干净的40-60目石英砂1500g。食盐和石英砂采用核磁共振仪进性磁性检测,无磁可使用。

2)加胶搅拌。按比例量取已烘干的40-60目石英砂1320g,并倒入搅拌机的搅拌锅中;再加入100g的胶结剂,采取人机交叉式搅拌,直至无结块、整体均匀为止,搅拌时长一般为30分钟;

3)加盐搅拌。将预备好的40-60目盐,按照设计好的比例15%(即250g)加入,充分搅拌15分钟;

4)岩样压制。将搅拌好的混合物尽可能均匀的装入模具,然后推入压力机;将压制机的限压表数值调到10MPa,启动压力机,到达设定压力后,保压30min;

5)岩样烘制。关闭压力机,退缸,将压制好的岩心连同模具一起取出;取下压制盖板,放入烘箱,烘箱温度设定为120℃,烘制时长为18小时;

6)切割标准岩样。取出岩心,用岩心钻取机钻取直径25mm的岩心,并将两端用切割机切平;

7)水溶去盐。将岩心分别用50℃热水浸泡处理,除去其中盐分,期间更换4次水,并称重,直至岩心质量不再变化为止,历时12h;

8)烘干完成岩心制备。将浸泡好的岩心放入烘箱中烘干18小时,得到最终可用的岩心成品。

用孔渗联测装置测得岩心平均渗透率为4637mD;而不加盐的常规方法在相同参数条件下制备的岩心平均渗透率为3812mD。

本实施例高渗透无磁岩心的制备方法,先筛选无磁石英砂和确定粒径、易溶于水的无机颗粒盐;再将石英砂与胶结剂充分搅拌、均匀混合;然后加入易溶无机颗粒盐,并充分搅拌,使其均匀充填在石英砂的粒间孔隙中,起到支撑作用,压制时既保证孔隙不会垮塌,又使石英砂能充分接触而粘接;最后待岩心压制并烘制完成后,用热水浸泡溶化掉盐,扩大孔隙,而且溶蚀的孔隙处于流道位置,可以增大有效孔隙度和渗透率,制备出高渗透无磁岩心。无机颗粒盐的含量和粒径大小根据物性的高低来确定。

上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

- 一种高渗透均质无磁岩心的制备方法

- 一种大级差非均质无磁岩心的制备方法