氧化镓纳米管及其制备方法和应用

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及一种氧化镓纳米管的制备方法,特别涉及一种氧化镓纳米管及其制备方法和应用,属于半导体技术领域。

背景技术

随着半导体技术的发展,超宽禁带半导体—氧化镓(Ga

近年来,Ga

目前,基于Ga

目前关于β-Ga

a、材料污染:此种方法不可避免的会导致β-Ga

b、取向不一:通过高温烧结的方法制备β-Ga

c、阵列器件制备困难:高温烧结制备的β-Ga

发明内容

本发明的主要目的在于提供一种氧化镓纳米管及其制备方法和应用,以克服现有技术中的不足。

为实现前述发明目的,本发明采用的技术方案包括:

本发明实施例提供了一种氧化镓纳米管的制备方法,包括:

在衬底上设置催化剂并利用所述催化剂在衬底上生长形成氧化镓纳米线;

去除氧化镓纳米线顶端的催化剂,或者,使氧化镓纳米线顶部的催化剂在纳米线生长过程中被自然耗尽;

在氧化镓纳米线顶端面中央位置设置金属镓,其后通过金属镓与氧化镓的自反应腐蚀使氧化镓纳米线内部被腐蚀,从而获得内部中空的氧化镓纳米管。

本发明实施例还提供了由所述的制备方法制备获得的氧化镓纳米管。

本发明实施例还提供了所述的氧化镓纳米管于制备紫外光探测器、发光器件或气体探测器件中的用途。

与现有技术相比,本发明的优点包括:

1)本发明实施例提供的一种氧化镓纳米管的制备方法,利用镓自反应腐蚀技术实现了垂直于衬底表面的高晶体质量纳米管阵列的制备,避免了其他材料对纳米管的污染;

2)本发明实施例提供的一种氧化镓纳米管的制备方法,结合选区外延方法实现纳米线/纳米管的定位有序生长,为其器件应用提供了集成、可控的阵列结构;

3)本发明实施例提供的一种氧化镓纳米管的制备方法,可通过在生长过程中通入掺杂源灵活控制纳米管的掺杂,进而有效控制pn结、异质结等功能界的位置,从而实现异质集成结构的纳米管阵列与器件的应用。

附图说明

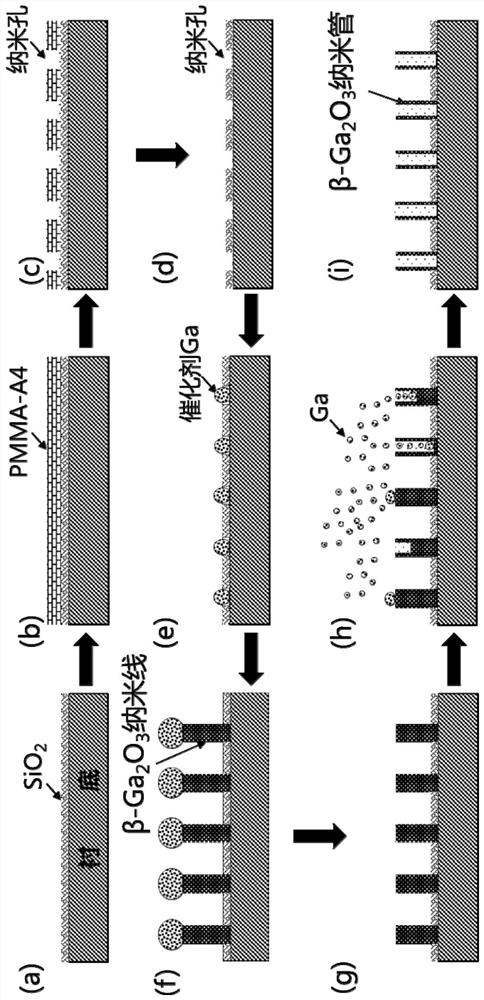

图1是本发明一典型实施案例中提供的一种氧化镓纳米管的制备方法的工艺流程示意图。

具体实施方式

鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

本发明实施例提供的一种氧化镓纳米管的制备方法,通过控制外延生长温度,利用金属镓自反应腐蚀工艺在垂直的β-Ga

本发明实施例提供的一种氧化镓纳米管的制备方法是一种利用可规模化的金属有机化学气相沉积(MOCVD)方法实现新型垂直β-Ga

本发明实施例提供了一种氧化镓纳米管的制备方法,包括:

在衬底上设置催化剂并

利用所述催化剂在衬底上生长形成氧化镓纳米线;

去除氧化镓纳米线顶端的催化剂,或者,使氧化镓纳米线顶部的催化剂在纳米线生长过程中被自然耗尽;

在氧化镓纳米线顶端面中央位置设置金属镓,其后通过金属镓与氧化镓的自反应腐蚀使氧化镓纳米线内部被腐蚀,从而获得内部中空的氧化镓纳米管。

进一步的,所述的制备方法具体包括:

在衬底上设置具有一个以上纳米孔的掩模;

在所述掩模上设置催化剂,使催化剂聚集在所述掩模上的各纳米孔处,并利用所述催化剂在衬底上生长形成氧化镓纳米线。

进一步的,所述掩模上分布有多个纳米孔,所述多个纳米孔排列形成有序或无序的纳米孔阵列。

进一步的,所述的制备方法具体包括:将催化剂铺覆在掩模上,并在铺覆催化剂之前和/或铺覆催化剂之后对衬底进行一次或多次退火,退火温度为500℃-800℃。

进一步的,所述的制备方法具体包括:利用所述催化剂,采用化学气相沉积法或分子束外延法在衬底上外延生长形成氧化镓纳米线。

进一步的,所述的制备方法具体包括:利用金属有机化学气相沉积(MOCVD)法在衬底上外延生长形成氧化镓纳米线,其中外延温度为400℃-600℃,镓源与氧源的摩尔流量比例为1-1000,反应室气压在一个标准大气压以下。

进一步的,所述反应室气压为10-50KPa。

进一步的,所述衬底包括硅(Si)、蓝宝石(Sapphire)、碳化硅(SiC)、氮化镓(GaN)或氧化镓(Ga

进一步的,所述的制备方法具体包括:

在衬底上生长形成氧化镓纳米线阵列;

至少通过在外延生长设备内原位高温退火方式或者腐蚀或刻蚀方式去除氧化镓纳米线阵列顶部的催化剂;

在氧化镓纳米线阵列表面覆盖薄层金属镓,并在1KPa-1MPa、O

将外延生长设备内的温度调控至600-800℃,以使所述金属镓球状液滴与相应氧化镓纳米线内部的氧化镓自反应腐蚀,从而获得内部中空的氧化镓纳米管。

进一步的,所述薄层金属镓的厚度为1nm-200nm。

本发明实施例还提供了由所述的制备方法制备获得的氧化镓纳米管。

进一步的,所述氧化镓纳米管为β-Ga

进一步的,所述氧化镓纳米管的长度或高度为100nm-100μm,外径为10nm-100μm,内径为1nm-99.999μm。

本发明实施例还提供了所述的氧化镓纳米管于制备紫外光探测器、发光器件或气体探测器件中的用途。

如下将结合附图对该技术方案、其实施过程及原理等作进一步的解释说明,若非特别说明,本发明实施例提供的制备方法所采用的生长设备以及工艺参数等均可以采用本领域技术人员已知的。

本发明实施例提供的一种氧化镓纳米管的制备方法,关键在于以镓金属自反应腐蚀工艺对β-Ga

请参阅图1,在一些较为具体的实施方案中,一种氧化镓纳米管的制备方法,包括如下流程:

1)衬底处理

a)衬底预掩膜,该过程主要是针对选区外延及有序外延的方案;衬底的材质包括但不限于硅、蓝宝石、碳化硅、氮化镓、氧化镓等;

b)对衬底进行必要的清洁处理,以避免对外延设备造成污染或在外延过程中引入不必要的杂质,例如,在700-900℃条件下对衬底进行高温退火处理;

c)为优化外延效果,在对衬底进行处理的过程中通入氧源,氧源的通入流量为1sccm-10slm;

2)铺覆Ga催化剂

a)Ga催化剂铺覆之前,先在衬底的表面沉积SiO

b)利用金属有机源沉积、涂覆金属颗粒、溅射或涂覆金属薄膜等方式将Ga催化剂铺覆在衬底表面(主要是自纳米孔露出的衬底表面区域)形成薄层金属镓,Ga催化剂的通入流量为1sccm-1slm,温度条件为300-450℃;

c)在Ga催化剂铺覆前后,可以对衬底进行一次或多次退火处理,以达到清洁、促进催化剂融合、优化催化剂颗粒/液滴分布等目的,退火处理的温度为500℃-800℃,时间为1-10min、压力为1KPa-1MPa、气氛为O

3)催化剂退火

a)所述催化剂退火温度以不损伤衬底为宜,一般约500℃~800℃,优选为550-650℃;

b)利用催化剂原子在衬底/介质表面的扩散长度随温度变化,通过对催化剂退火温度的调节可实现对催化液滴大小的调节,从而实现纳米线直径的调节,最终达到调节纳米管直径的目的。

b)利用催化剂原子在衬底/介质表面的扩散长度随温度变化的特性,通过对催化剂退火温度的调节可实现催化剂液滴大小的调节,从而实现对纳米线直径的调节,最终达到调节纳米管直径的目的;

4)纳米线生长

a)调节反应室内的温度至外延温度,对于蓝宝石或GaN衬底,所采用的外延温度为400℃-600℃,优选为450-550℃;

b)同时向反应室内通入镓源和氧源,所述镓源可以是TEGa或他含Ga金属源或纯镓金属源,氧源可以是N

c)进行纳米线生长时,反应室内的气压一般不超过一个大气压,优选为10-50KPa。

5)制备纳米管

a)纳米线生长结束后,若纳米线顶部的催化剂未被耗尽,则可以通过对纳米线顶部的进行原位高温退火的方式除去纳米线顶部的催化剂,退火的温度为500-800℃,或者,采用腐蚀、刻蚀等方法除去纳米线顶部的催化剂;

b)向MOCVD反应室中通入适量的Ga金属,使其在纳米线阵列顶部表面沉积而形成薄层金属Ga,薄层金属Ga的厚度为1nm-200nm;

c)在1KPa-1MPa、O

之后将反应室内的温度调节至600-800℃,优选为650-700℃,以使镓金属与Ga

需要说明的是,本发明实施例提供的β-Ga

本发明实施例提供的一种氧化镓纳米管的制备方法,利用镓自反应腐蚀技术实现了垂直于衬底表面的高晶体质量纳米管阵列的制备,避免了其他材料对纳米管的污染;以及,本发明实施例提供的一种氧化镓纳米管的制备方法,结合选区外延方法实现纳米线/纳米管的定位有序生长,为其器件应用提供了集成、可控的阵列结构。

本发明实施例提供的一种氧化镓纳米管的制备方法,可通过在生长过程中通入掺杂源灵活控制纳米管的掺杂,进而有效控制pn结、异质结等功能界的位置,从而实现异质集成结构的纳米管阵列与器件的应用。

本发明实施例提供的一种氧化镓纳米管的制备方法,大大提高了纳米管的表体面积比,从而提高了高光电子、气体探测器件的性能;相比现有技术中的高温纳米管的制备,本发明实施例提供的一种氧化镓纳米管的制备方法可在低温段实现β-Ga

应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 氧化镓纳米管及其制备方法和应用

- 一种稀土共掺杂的氧化镓荧光材料及其制备方法和应用