一种纵连无砟轨道及安装方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于轨道交通技术领域,更具体地,涉及一种纵连无砟轨道及安装方法。

背景技术

无砟轨道广泛应用于高速铁路,与传统有砟轨道相比,具有铺设精度高,平顺性好,少维修的特点。

纵连无砟轨道由于在纵向连续铺设,温度效应非常显著,高温季节轨道板内部积聚了巨大温度力无法释放,在轨道板纵向薄弱处易发生竖向上拱、材料挤溃的现象,严重时影响行车安全。相关技术中,为释放过大的温度力,可以将纵连无砟轨道单元化(即将多个轨道板间隔布置),可以有效消除轨道板因温度力过大而引起的竖向上拱、材料挤溃风险。

然而,轨道板之间间隔布置会使得其横纵向的稳定性大幅降低,从而降低纵连无砟轨道的稳定性,增加了安全风险。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种纵连无砟轨道及安装方法,其目的在于在轨道板间隔布置的基础上增大轨道板的稳定性,由此解决轨道板间隔布置时稳定性较差的技术问题。

第一方面,本发明提供了一种纵连无砟轨道,所述纵连无砟轨道包括底座板和多个轨道板组件;

所述底座板为长条形结构,各所述轨道板组件均包括轨道板和四个固定件,多个所述轨道板沿所述底座板的延伸方向间隔布置,对于任意一个所述轨道板组件,所述轨道板铺设在所述底座板上,四个所述固定件分别布置在所述轨道板的四个直角处,各所述固定件均包括呈L形布置的两块侧板,两个所述侧板均垂直于所述底座板,且两个所述侧板与所述底座板可拆卸地连接在一起,两个所述侧板分别与所述轨道板的两个相邻的侧边相接触,以夹设所述轨道板。

可选地,各所述固定件还包括连接板,所述连接板与一个所述侧板垂直连接,所述连接板与所述底座板叠设在一起,且所述连接板上插装有多个用于连接所述底座板的膨胀螺栓。

可选地,各所述固定件还包括两个筋板,两个所述筋板平行间隔布置,各所述筋板均为三角形,且各所述筋板的两个直角边分别连接一个所述侧板和所述连接板。

可选地,所述固定件还包括挡板,所述挡板的两个侧边分别与两个所述侧板连接在一起,且所述挡板与所述底座板平行间隔布置,以夹设相对应的所述轨道板。

可选地,各所述侧板朝向相对应的所述轨道板的板面垫设有橡胶垫层。

可选地,所述固定件为金属结构件。

第二方面,本发明提供了一种纵连无砟轨道的安装方法,所述安装方法基于第一方面所述的无砟轨道,所述安装方法包括:

将地基上浇筑水泥,得到所述底座板;

在所述底座板上铺设多个所述轨道板,且多个所述轨道板沿所述底座板的长度方向间隔布置;

在各所述轨道板的四个直角处分别安装所述固定件,以夹设相对应的所述轨道板。

可选地,所述在各所述轨道板的四个直角处分别安装所述固定件之前,所述安装方法还包括:

通过硫化工艺,在各所述侧板朝向相对应的所述轨道板的板面粘贴橡胶垫层。

本发明实施例提供的技术方案带来的有益效果是:

对于本发明实施例提供的一种纵连无砟轨道,多个轨道板沿底座板的延伸方向间隔布置,可以使得相邻两个轨道板之间具有间隙,从而有效消除轨道板因温度力过大而引起的竖向上拱、材料挤溃风险。

进一步地,四个固定件分别布置在轨道板的四个直角处,各固定件均包括呈L形布置的两块侧板,两个侧板均垂直于底座板,且两个侧板与底座板可拆卸地连接在一起,两个侧板分别于轨道板的两个相邻的侧边相接触,从而可以在轨道板的横纵向上对轨道板进行限位,进而提高各轨道板的安装稳定性,也就能够提高其使用的安全性能。

也就是说,本发明提供的纵连无砟轨道不仅有效避免温度力对轨道板的影响,还能保证各轨道板的横纵向上的稳定性,实现各轨道板的精确定位。

附图说明

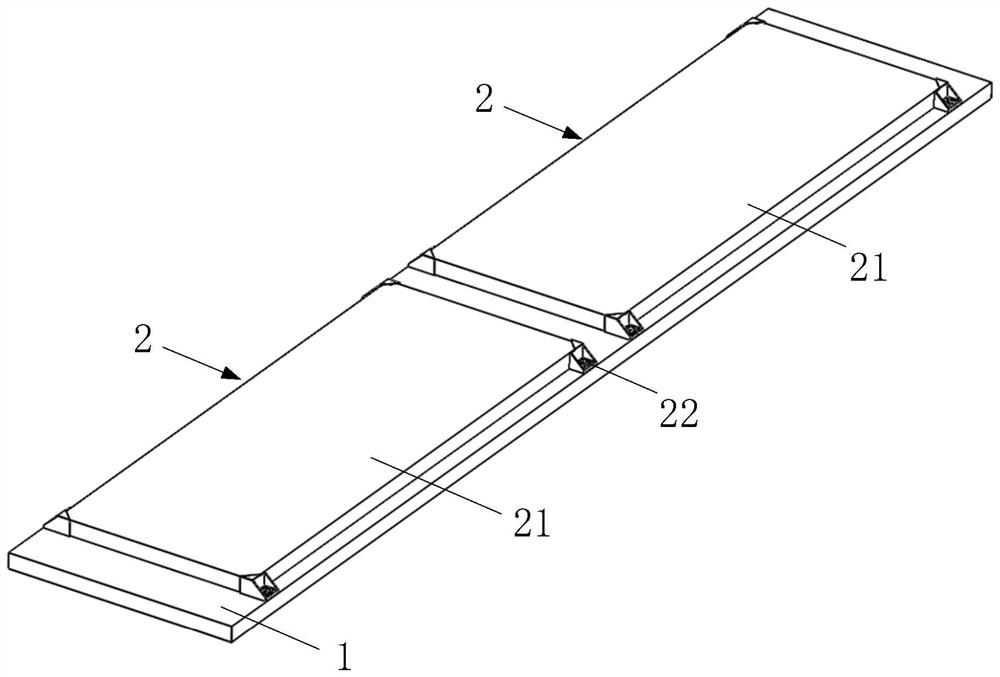

图1是本发明实施例提供的一种纵连无砟轨道的结构示意图;

图2是图1的局部放大图;

图3是本发明实施例提供的固定件的第一视图;

图4是本发明实施例提供的固定件的第二视图;

图5是本发明实施例提供的一种纵连无砟轨道的安装方法的流程图。

图中各符号表示含义如下:

1、底座板;2、轨道板组件;21、轨道板;22、固定件;221、侧板;222、连接板;2221、膨胀螺栓;223、筋板;224、挡板;225、橡胶垫层。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

图1是本发明实施例提供的一种纵连无砟轨道的结构示意图,如图1所示,纵连无砟轨道包括底座板1和多个轨道板组件2。

底座板1为长条形结构,各轨道板组件2均包括轨道板21和四个固定件22,多个轨道板21沿底座板1的延伸方向间隔布置,对于任意一个轨道板组件2,轨道板21铺设在底座板1上,四个固定件22分别布置在轨道板21的四个直角处(见图2)。

图3是本发明实施例提供的固定件的第一视图,如图3所示,各固定件22均包括呈L形布置的两块侧板221,两个侧板221均垂直于底座板1,且两个侧板221与底座板1可拆卸地连接在一起,两个侧板221分别与轨道板21的两个相邻的侧边相接触,以夹设轨道板21。

对于本发明实施例提供的一种纵连无砟轨道,多个轨道板21沿底座板1的延伸方向间隔布置,可以使得相邻两个轨道板21之间具有间隙,从而有效消除轨道板21因温度力过大而引起的竖向上拱、材料挤溃风险。

进一步地,四个固定件22分别布置在轨道板21的四个直角处,各固定件22均包括呈L形布置的两块侧板221,两个侧板221均垂直于底座板1,且两个侧板221与底座板1可拆卸地连接在一起,两个侧板221分别于轨道板21的两个相邻的侧边相接触,从而可以在轨道板21的横纵向上对轨道板21进行限位,进而提高各轨道板21的安装稳定性,也就能够提高其使用的安全性能。

也就是说,本发明提供的纵连无砟轨道不仅有效避免温度力对轨道板21的影响,还能保证各轨道板21的横纵向上的稳定性,实现各轨道板21的精确定位。

图4是本发明实施例提供的固定件的第二视图,如图4所示,各固定件22还包括连接板222,连接板222与一个侧板221垂直连接,连接板222与底座板1叠设在一起,且连接板222上插装有多个用于连接底座板1的膨胀螺栓2221。

在上述实施方式中,通过连接板222能够增大固定件22和底座板1的接触面积,从而在膨胀螺栓2221的连接作用下,能有效实现对各固定件22的固定,进而实现对轨道板21的限位。

示例性地,膨胀螺栓2221的个数可以为4个或者6个,本发明对此不作限制。

在本发明的其它实施例中,膨胀螺栓2221还可以为埋入式化学锚栓。

再次参见图3,各固定件22还包括两个筋板223,两个筋板223平行间隔布置,各筋板223均为三角形,且各筋板223的两个直角边分别连接一个侧板221和连接板222。

在上述实施方式中,筋板223能够增大连接板222和两个侧板221的连接强度,从而增大固定件22的结构强度。

示例性地,多个膨胀螺栓2221位于两个筋板223之间。

在本实施例中,固定件22还包括挡板224,挡板224的两个侧边分别与两个侧板221连接在一起,且挡板224与底座板1平行间隔布置,以夹设相对应的轨道板21。

在上述实施方式中,挡板224对轨道板21起到压扣的作用,从而在竖向上实现对轨道板21的限位。

示例性地,挡板224为三角形结构。

可选地,固定件22为金属结构件。

在上述实施方式中,固定件22为金属结构件能够增大固定件22的结构强度,便于承力,从而延长固定件22的使用寿命。

示例性地,在本实施例中,侧板221、连接板222、筋板223和挡板224均可以为钢板结构。

需要说明的是,各侧板221在垂直于底座板1方向上的高度可根据现场情况合理调整。

示例性地,各侧板221朝向相对应的轨道板21的板面垫设有橡胶垫层225。

在上述实施方式中,橡胶垫层225能够隔离轨道板21和侧板221,防止应力集中而损伤轨道板21或者侧板221。

图5是本发明实施例提供的一种纵连无砟轨道的安装方法的流程图,如图5所示,该安装方法基于上述纵连无砟轨道,该安装方法包括:

S501、将地基上浇筑水泥,得到底座板1。

S502、在底座板1上铺设多个轨道板21,且多个轨道板21沿底座板1的长度方向间隔布置。

S503、通过硫化工艺,在各侧板221朝向相对应的轨道板21的板面粘贴橡胶垫层225。

在上述实施方式中,通过硫化工艺能够牢固的实现橡胶垫层225和侧板221的粘贴,避免脱落。

S504、在各轨道板21的四个直角处分别安装固定件22,以夹设相对应的轨道板21。

对于本发明实施例提供的一种纵连无砟轨道的安装方法,由于多个轨道板21沿底座板1的延伸方向间隔布置,可以使得相邻两个轨道板21之间具有间隙,从而有效消除轨道板21因温度力过大而引起的竖向上拱、材料挤溃风险。

进一步地,四个固定件22分别布置在轨道板21的四个直角处,各固定件22均包括呈L形布置的两块侧板221,两个侧板221均垂直于底座板1,且两个侧板221与底座板1可拆卸地连接在一起,两个侧板221分别于轨道板21的两个相邻的侧边相接触,从而可以在轨道板21的横纵向上对轨道板21进行限位,进而提高各轨道板21的安装稳定性,也就能够提高其使用的安全性能。

也就是说,本发明提供的纵连无砟轨道不仅有效避免温度力对轨道板21的影响,还能保证各轨道板21的横纵向上的稳定性,实现各轨道板21的精确定位。

容易理解的是,在完成底座板1和轨道板21的安装布置后,在轨道板21上铺设钢轨即可。

本发明具有如下优点:

(1)、利用固定件22对轨道板21进行形位固定,防止轨道板21在外部荷载作用下发生较大位移。

(2)、利用膨胀螺栓2221将固定件22与现浇底座板1固定,保证固定件22的限位能力。

(3)、利用橡胶垫层225隔离轨道板21与固定件22,防止轨道板21与固定件22硬接触,产生应力集中导致结构损坏。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种纵连无砟轨道及安装方法

- 一种新型装配式无砟轨道结构及其安装方法