制备催化体系的方法

文献发布时间:2023-06-19 11:21:00

技术领域

本申请涉及制备催化体系的方法,尤其是制备三元催化体系的方法。

背景技术

基于铂族金属(PGM),特别是铂、钯和铑,和其它贱金属助催化剂(例如铈、镧、镍)的催化剂通常用于汽油和柴油汽车排放物后处理系统中以转化(例如氧化)废气的各种成分,例如一氧化碳(CO)、未燃烧和部分燃烧的烃(HC)和一氧化氮(NO)。此类催化剂通常包含一种或多种金属或金属合金被设置在基材(例如氧化铝基材)上的体系。具有高表面积的催化剂基材(例如γ-相(gamma-phase)氧化铝)被认为是合意的基材。在催化体系的寿命期间保持合适的催化活性仍然是一个挑战。

发明内容

提供了制备催化体系的方法,并且所述方法包括提供γ-相氧化铝载体(supportbody),钝化所述γ-相氧化铝载体以生成θ-相(theta-phase)氧化铝载体,和将催化金属施加到钝化的θ-相氧化铝载体上。钝化可以包括将γ-相氧化铝载体加热到大约700℃至大约1,200℃的温度。所述γ-相氧化铝载体可以在水蒸气(steam)的存在下被加热。钝化可以包括以小于大约10℃/分钟的升温速率将γ-相氧化铝载体由大约700℃加热至大约1,200℃。钝化可以包括在大约700℃至大约1,200℃的温度范围内加热γ-相氧化铝载体至少大约7.5小时。所述γ-相氧化铝载体可以是镧掺杂的γ-相氧化铝。所述γ-相氧化铝载体可以为大约0.1重量%至大约55重量%的镧。钝化可以包括将镧掺杂的γ-相氧化铝载体加热到大约800℃至大约1,300℃的温度。所述催化金属可以经由浸渍施加到钝化的θ-相氧化铝载体上。所述催化金属可以经由沉淀施加到钝化的θ-相氧化铝载体上。所述催化金属可以包括铑、铜或镍。所述催化金属可以是铑或镍,并且所述催化金属可以以大约0.1重量%至大约10重量%的载量施加到钝化的θ-相氧化铝载体上。所述催化金属可以是铜,并且所述催化金属可以以大约0.1重量%至大约30重量%的载量施加到钝化的θ-相氧化铝载体上。所述γ-相氧化铝载体可以为至少大约90重量%的γ-相氧化铝。所述钝化的θ-相氧化铝载体可以为至少大约80重量%的θ-相氧化铝。

提供了制备三元催化体系的方法,并且所述方法包括提供γ-相氧化铝载体,钝化所述γ-相氧化铝载体以生成θ-相氧化铝载体,将催化金属施加到钝化的θ-相氧化铝载体上以形成催化体(catalytic body),和将所述催化体设置在具有入口和出口的壳内。所述γ-相氧化铝载体可以为至少大约90重量%的γ-相氧化铝,且所述钝化的θ-相氧化铝载体可以为至少大约80重量%的θ-相氧化铝。所述催化金属可以是铑或镍,并且所述催化金属可以以大约0.1重量%至大约10重量%的载量施加到钝化的θ-相氧化铝载体上。所述催化金属可以是铜,并且所述催化金属可以以大约0.1重量%至大约30重量%的载量施加到钝化的θ-相氧化铝载体上。所述γ-相氧化铝载体可以包括镧掺杂的γ-相氧化铝,并且所述γ-相氧化铝载体可以为大约0.1重量%至大约55重量%的镧。

示例性实施方案的其它目标、优点和新颖特征将从示例性实施方案的以下详细描述和附图变得更加显而易见。

附图说明

图1示出了根据一个或多个实施方案的附属于内燃机的废气处理系统;

图2示出了根据一个或多个实施方案的催化剂装置;

图3示出了根据一个或多个实施方案的催化剂装置的截面图;

图4示出了根据一个或多个实施方案的普通催化剂体系的生命周期的示意图;

图5示出了根据一个或多个实施方案的制备催化体系的方法;

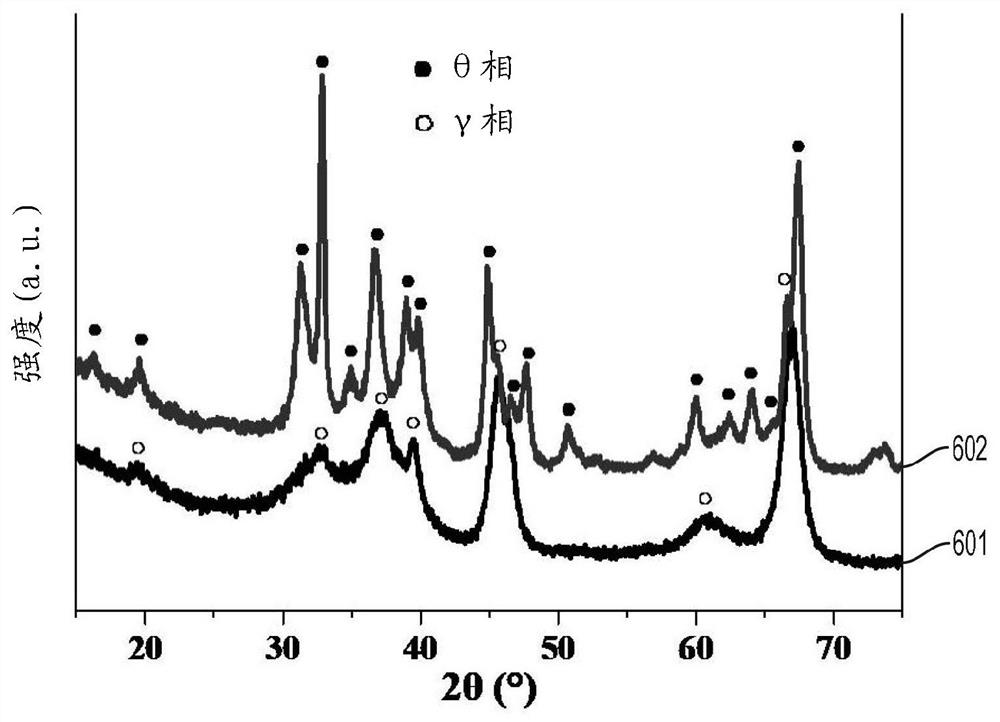

图6A示出了根据一个或多个实施方案的未钝化载体和钝化载体的X射线衍射图;

图6B示出了根据一个或多个实施方案的比较两种催化剂装置的起活温度(light-off temperature)数据的柱形图;

图7A示出了根据一个或多个实施方案的未钝化载体和钝化载体的X射线衍射图;和

图7B示出了根据一个或多个实施方案的比较两种催化剂装置的起活温度数据的柱形图。

具体实施方式

本文中描述了本公开的实施方案。然而,应当理解,所公开的实施方案仅仅是例子并且其他实施方案可以采取各种和替代形式。附图不一定是按比例绘制的;一些特征可以被放大或缩小以示出特定组件的细节。因此,本文中公开的具体结构和功能细节不应被解释为限制性的,而是仅仅作为用于教导本领域技术人员以各种方式利用本发明的代表性基础。如本领域技术人员将理解的,参考任何一个附图示出和描述的各种特征可以与一个或多个其它附图中示出的特征组合以产生未明确示出或描述的实施方案。所示出的特征的组合提供了典型应用的代表性实施方案。然而,符合本公开教导的特征的各种组合和改变对于特定应用或实施可能是期望的。

本文中提供的是保持催化金属的高催化活性和有效使用的催化剂体系和附属装置。所述催化剂体系利用较低表面积的催化剂载体以实现长期使用过程中提高的催化活性和降低的催化剂失活。

图1示出了附属于废气处理系统50的催化装置60。系统50配置为接收和处理由内燃机(ICE)20生成的废气30。催化装置60通常代表紧密耦合催化装置、底置式催化装置及本领域技术人员将知晓的其它催化装置。空气和燃料的混合物10进入ICE 20并作为废气30离开。废气流40然后通过废气处理系统50。通常,催化装置60配置为实现废气30成分的转化(例如氧化),所述成分包括一氧化碳(CO)、烃(HC)和一种或多种氮氧化物(NO

ICE 20可以配置为向车辆(未示出)提供动力。多缸往复活塞ICE 20例如可以是充量压缩ICE(即柴油ICE)或火花点火直喷ICE(即汽油ICE,其可以含有或可以不含缸内喷油器)。这些类型的ICE各自包括一个或多个气缸22,所述气缸容纳连接到曲轴26上的往复活塞头24。位于各活塞头24上方的是燃烧室28,所述燃烧室以特定时间间隔通过进气阀12接收空气和燃料的混合物10。燃烧室28中的空气和燃料混合物10的火花或压缩辅助点火引起它们的对应活塞头24的快速向下直线运动以驱动曲轴26的旋转。各活塞头24的响应性向上运动通过排气阀14从各燃烧室28排出燃烧产物。

响应于ICE性能要求(例如压下和踩下位于驾驶员侧车厢中的脚踏板以实现所需的车辆速度和加速)以可变的质量流量向ICE 20供应连续的空气流。如例如由ICE控制策略所决定的那样,一定量的燃料被间歇地注入到ICE 20的紧邻上游的进气空气流中以产生表现出即时所需的空气对燃料质量比(未示出)的空气和燃料的混合物。例如,可以控制注入到进气空气流中的燃料量以维持贫空气对燃料质量比或富空气对燃料质量比,或在两种状态之间切换。

空气和燃料的混合物10进入所述ICE 20的进气歧管16,并作为废气30通过排气歧管18离开。所述进气歧管16通过进气阀12将空气和燃料混合物10输送到燃烧室28中并然后输送至ICE 20的气缸22。所述空气和燃料混合物10被压缩、加热并由此被点燃,以驱动ICE20的气缸22中的往复活塞头24。废燃烧产物通过活塞24的排气冲程从ICE 20的气缸22排出并通过排气阀14进入排气歧管18。所述排气歧管18将燃烧产物作为废气30输送至废气处理系统50。所述处理系统50将废气30传送至催化装置60以进行废气30成分(例如CO、HC和NO

如图1-3中所示,废气流40进入催化装置60并通过载体70,载体70可以包含例如由壁74限定的流通通道72。催化装置60(例如三元催化转化器)包括设置在载体70上的催化剂材料。载体70是通常多孔的非金属(即不是元素金属或金属合金的材料)材料,例如金属氧化物或陶瓷材料。如下文将要描述的那样,载体70包含θ-相氧化铝。通道壁74的高表面积在废气30和催化剂材料之间产生足够的接触,以便发生期望的反应(例如氧化和还原反应)。所述废气处理系统50然后将来自催化装置60的废气流40作为经处理的废气流42进行传送。经处理的废气32通过排气口52(例如车辆排气尾管)从所述处理系统50中排出,例如排放至环境大气。

用于本文中公开的催化反应的一种合适催化装置60示于图2中,并且被管道连接在废气处理系统50内以便于废气流40连续在其中通过。催化装置60可以进一步包括壳或罐62,壳或罐62包含相对于废气成分基本为惰性的材料,例如不锈钢或其它金属合金。罐62成型为具有用于废气30进入的上游入口64和用于废气30排出的下游出口66。罐62的主体的横截面可以是圆形或椭圆形的(尽管其它构造也是可行的),并且尺寸被设计成容纳催化剂材料施加于其上的载体70。在图2中,罐62和催化剂涂覆的载体70的楔形部分已经被切除以更好地显示延伸穿过其中的内部通道72。

所述载体70在图2中显示为蜂窝形整料(monolith),具有横向于废气流40(即沿着流动轴线A)的入口面76和出口面78,并包括由壁74限定的几个小的平行的流通通道72,所述壁74由载体的入口面76纵向延伸至出口面78。由于每个通道72用于接纳废气流40的横截面很小,所以所述载体的入口面76的尺寸被设计为提供合适数量的通道72以共同适应废气流40的期望流量以及废气30与催化剂材料之间的充分接触。例如,所述载体70可以在每平方英寸的入口面76横截面面积上包含大约四百个通道72。虽然挤出的陶瓷蜂窝形整料已经证明对于催化剂是有效和耐久的,但是可以使用不同材料和几何构造的其它催化剂载体并且与本文中的实施方案密切相关。

催化剂材料通常设置在载体70上。在一个非限制性例子中,如图3中所示,由层80描绘的催化剂材料的小粒子沉积在载体70的流通通道72的壁74上。典型的催化剂体系在长期使用后遭受催化金属的迁移、包封和失活,这至少部分是由于使用和/或形成α-相氧化铝作为催化剂载体材料。图4示出了普通催化剂体系的寿命周期100(或部分寿命周期),其中提供了未老化的催化剂体系101并且其包括其上设置有催化金属110的α-相氧化铝载体70。老化的催化剂体系102展示出很大部分催化金属112被包封在α-相氧化铝载体70的表面下方,留下减少部分的可用于催化活性的催化金属110。

因此,本文中提供的是制备催化体系的方法,其改进此类体系的催化寿命。图5示出了用于制备催化体系(例如催化装置60)的方法200,包括提供210 γ-相氧化铝载体70,钝化220所述γ-相氧化铝载体70以生成θ-相氧化铝载体221,和将催化金属110施加230到钝化的θ-相氧化铝载体221上以形成催化体231。方法200可以进一步包括将催化体231设置240在壳262内以形成催化装置260。所述催化装置可以具有其中能够分别接收和排出废气的入口和出口。所述催化装置260可以包含三元催化剂。钝化220可以包括将所述γ-相氧化铝载体70加热到大约700℃至大约1,200℃、大约800℃至大约1,100℃、或大约900℃至大约1,000℃的温度。钝化220可以包括在水蒸气的存在下加热所述γ-相氧化铝载体70。钝化220可以包括以小于大约10℃/分钟的升温速率将γ-相氧化铝载体70由大约700℃加热至大约1,200℃。所述升温速率可以为小于大约10℃/分钟、小于大约7.5℃/分钟、或小于大约5℃/分钟。在一些实施方案中,所述升温速率可以为大约1℃/分钟至大约5℃/分钟。较慢的升温速率可以是优选的,以在钝化220之后在θ-相氧化铝载体221中保持合适量的表面积。钝化220可以包括在大约700℃至大约1,200℃的温度范围内加热γ-相氧化铝载体70至少大约7.5小时、至少大约10小时、或至少大约15小时。

在一些实施方案中,所述γ-相氧化铝载体70可以包含镧掺杂的γ-相氧化铝。例如,所述γ-相氧化铝载体70可以为大约0.1重量%至大约55重量%、大约0.5重量%至大约25重量%、或大约1重量%至大约5重量%的镧。在其中所述γ-相氧化铝载体70包含镧掺杂的γ-相氧化铝的实施方案中,钝化220可以包括将镧掺杂的γ-相氧化铝载体70加热到大约800℃至大约1,300℃、大约900℃至大约1,200℃、或大约1,000℃至大约1,100℃的温度。

催化金属110可以经由例如浸渍或沉淀施加到钝化220 θ-相氧化铝载体221上。所述催化金属110可以包含铑、铜或镍。在其中所述催化金属110是铑或镍的实施方案中,所述金属可以以大约0.1重量%至大约10重量%的载量施加到钝化的θ-相氧化铝载体221上。"载量"是相对于催化金属与钝化的θ-相氧化铝载体221的总重量的催化金属量(例如将10克铑施加到90克载体上是以10%的载量施加)。在其中所述催化金属110是铜的实施方案中,所述金属可以以大约0.1重量%至大约30重量%的载量施加到钝化的θ-相氧化铝载体221上。

γ-相氧化铝普遍用于所有的催化剂相关工业中,因为它是具有最高表面积和结晶度的氧化铝相。因此,所述γ-相氧化铝载体70(例如由供应商提供)基本上是γ-相氧化铝。例如,所述γ-相氧化铝载体70可以为至少大约80重量%的γ-相、至少大约90重量%的γ-相、或至少大约99重量%的γ-相。在适当的钝化220之后,钝化的θ-相氧化铝载体221可以为至少大约80重量%的θ-相、至少大约90重量%的θ-相、或至少大约99重量%的θ-相。

实施例1:

获得两种γ-相氧化铝载体。通过在10%相对湿度下加热至550℃达5小时来预处理各载体,产生具有145 m

将γ-相催化剂体系611和θ-相催化剂体系612暴露于包含1%的CO、1000 ppm的NO、667 ppm的C

实施例2:

获得镧载量为大约4.5重量%的两种镧掺杂的γ-相氧化铝载体。通过在10%相对湿度下加热至550℃达5小时来预处理各载体,产生表面积为199 m

将所述γ-相催化剂体系711和θ-相催化剂体系712暴露于包含1%的CO、1000 ppm的NO、667 ppm的C

本发明的催化剂可用于处理柴油或汽油ICE废气之外的应用中,并且通常可用于氧化气态可氧化组分,例如压缩天然气ICE、乙醇燃料ICE、压缩机和燃气轮机等等的废气。

所述废气可以暴露于未在图1中明确示出的其它装置或机械设备,所述其它装置或机械设备可以有助于或可以不有助于产生经处理的废气流42。这些装置包括例如另一氧化催化剂、三元催化剂、颗粒过滤器、选择性催化还原(SCR)催化剂装置、废气再循环管线、涡轮增压器涡轮、消声器和/或共鸣器。本领域技术人员将毫无疑问地知晓和理解这些以及许多其它可能的附加附属装置。尽管以上描述了示例性实施方案,但是并不意味着这些实施方案描述了权利要求所涵盖的所有可能的形式。说明书中使用的词语是描述性词语而不是限制性词语,并且应当理解可以在不脱离本公开的精神和范围的情况下进行各种改变。如前所述,各种实施方案的特征可以组合以形成可能没有明确描述或示出的本发明的进一步的实施方案。尽管可能已经将各种实施方案描述为关于一个或多个期望的特性提供优点或优于其他实施方案或现有技术实施方式,但是本领域技术人员认识到一个或多个特征或特性可以进行妥协以实现取决于特定应用和实施方式的期望的总体系统属性。这些属性可以包括但不限于成本、强度、耐用性、寿命周期成本、可销售性、外观、包装、尺寸、可维修性、重量、可制造性、易于组装性等。因此,所描述的实施方案关于一个或多个特性比其他实施方案或现有技术实施方式较不理想并不在本公开的范围之外,并且对于特定的应用而言可能是理想的。

本申请可以包括以下技术方案。

1.制备催化体系的方法,所述方法包括:

提供γ-相氧化铝载体;

钝化所述γ-相氧化铝载体以生成θ-相氧化铝载体;和

将催化金属施加到钝化的θ-相氧化铝载体上。

2.根据方案1所述的方法,其中钝化包括将γ-相氧化铝载体加热到大约700℃至大约1,200℃的温度。

3.根据方案2所述的方法,其中所述γ-相氧化铝载体在水蒸气的存在下被加热。

4.根据方案1所述的方法,其中钝化包括以小于大约10℃/分钟的升温速率将γ-相氧化铝载体由大约700℃加热至大约1,200℃。

5.根据方案1所述的方法,其中钝化包括在大约700℃至大约1,200℃的温度范围内加热γ-相氧化铝载体至少大约7.5小时。

6.根据方案1所述的方法,其中所述γ-相氧化铝载体包含镧掺杂的γ-相氧化铝。

7.根据方案6所述的方法,其中所述γ-相氧化铝载体包含大约0.1重量%至大约55重量%的镧。

8.根据方案6所述的方法,其中钝化包括将镧掺杂的γ-相氧化铝载体加热到大约800℃至大约1,300℃的温度。

9.根据方案1所述的方法,其中所述催化金属经由浸渍施加到钝化的θ-相氧化铝载体上。

10.根据方案1所述的方法,其中所述催化金属经由沉淀施加到钝化的θ-相氧化铝载体上。

11.根据方案1所述的方法,其中所述催化金属包括铑、铜或镍。

12.根据方案1所述的方法,其中所述催化金属是铑或镍,并且所述催化金属以大约0.1重量%至大约10重量%的载量施加到钝化的θ-相氧化铝载体上。

13.根据方案1所述的方法,其中所述催化金属是铜,并且所述催化金属以大约0.1重量%至大约30重量%的载量施加到钝化的θ-相氧化铝载体上。

14.根据方案1所述的方法,其中所述γ-相氧化铝载体为至少大约90重量%的γ-相氧化铝。

15.根据方案1所述的方法,其中所述钝化的θ-相氧化铝载体为至少大约80重量%的θ-相氧化铝。

16.制备三元催化体系的方法,所述方法包括:

提供γ-相氧化铝载体;

钝化所述γ-相氧化铝载体以生成θ-相氧化铝载体;

将催化金属施加到钝化的θ-相氧化铝载体上以形成催化体;和

将所述催化体设置在具有入口和出口的壳内。

17.根据方案16所述的方法,其中所述γ-相氧化铝载体为至少大约90重量%的γ-相氧化铝,且所述钝化的θ-相氧化铝载体为至少大约80重量%的θ-相氧化铝。

18.根据方案16所述的方法,其中所述催化金属是铑或镍,并且所述催化金属以大约0.1重量%至大约10重量%的载量施加到钝化的θ-相氧化铝载体上。

19.根据方案16所述的方法,其中所述催化金属是铜,并且所述催化金属以大约0.1重量%至大约30重量%的载量施加到钝化的θ-相氧化铝载体上。

20.根据方案16所述的方法,其中所述γ-相氧化铝载体包含镧掺杂的γ-相氧化铝,并且所述γ-相氧化铝载体包含大约0.1重量%至大约55重量%的镧。

- 制备乙烯与共轭二烯烃的共聚物的方法和催化体系、该催化体系的制备方法

- 稀土配合物及其制备方法、聚合用催化体系及其制备方法、聚合物的制备方法