层叠造形装置

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及通过在加工位置处将加工材料熔融而层叠,从而形成造形物的层叠造形装置。

背景技术

以往已知如3D打印机那样将加工材料层叠而形成3维的造形物的层叠造形装置。专利文献1作为将加工材料即金属进行层叠的方式,公开了使用指向性能量堆积(DED:Directed Energy Deposition)方式的层叠造形装置。专利文献1所记载的使用指向性能量堆积方式的层叠造形装置,从供给口将金属线材、金属粉末等金属材料作为加工材料而向用于形成造形物的基座供给,通过激光、电子束等将金属材料熔融而层叠,由此形成造形物。另外,专利文献1所记载的层叠造形装置,能够使供给口在X方向、Y方向和分别与X方向及Y方向正交的Z方向这3轴方向进行移动。

专利文献1:日本特开2015-174420号公报

发明内容

但是,专利文献1所记载的层叠造形装置通过预先确定的轨迹使供给口移动。因此,有时形成的造形物没有成为如设计那样的形状。具体地说,专利文献1所记载的层叠造形装置,如果基座的上表面和供给口之间的距离偏离适当的值的范围,则无法均一地层叠金属材料,例如,在从位于基座的上表面和金属材料的供给口之间的距离比适当的值的范围长的场所的供给口提供金属材料的情况下,换言之在造形物的高度低于设计值的情况下,供给的金属材料成为熔滴,在造形物产生凹凸。另一方面,在从位于基座的上表面和金属材料的供给口之间的距离比适当的值的范围短的场所的供给口供给的情况下,换言之在造形物的高度高于设计值的情况下,金属材料由于被造形物过度按压的影响而产生熔融残留物。如上所述,在现有的层叠造形技术中,有时形成的造形物没有按照设计那样,形成造形物的精度降低。

本发明就是鉴于上述情况而提出的,其目的在于,得到抑制形成造形物的精度的降低的层叠造形装置。

为了解决上述的课题,达到目的,本发明所涉及的层叠造形装置通过一边在工件上使加工位置移动、一边将熔融的加工材料在加工位置处进行层叠而进行附加加工,并且反复进行附加加工而形成造形物,该层叠造形装置的特征在于,具有:高度测量部,其将表示在工件上已形成的造形物的测量位置处的高度的测量结果进行输出;以及控制部,其与测量结果相应地对在测量位置处新层叠时的加工条件进行控制。

发明的效果

根据本发明,具有下述效果,即,能够得到抑制形成造形物的精度的降低的层叠造形装置。

附图说明

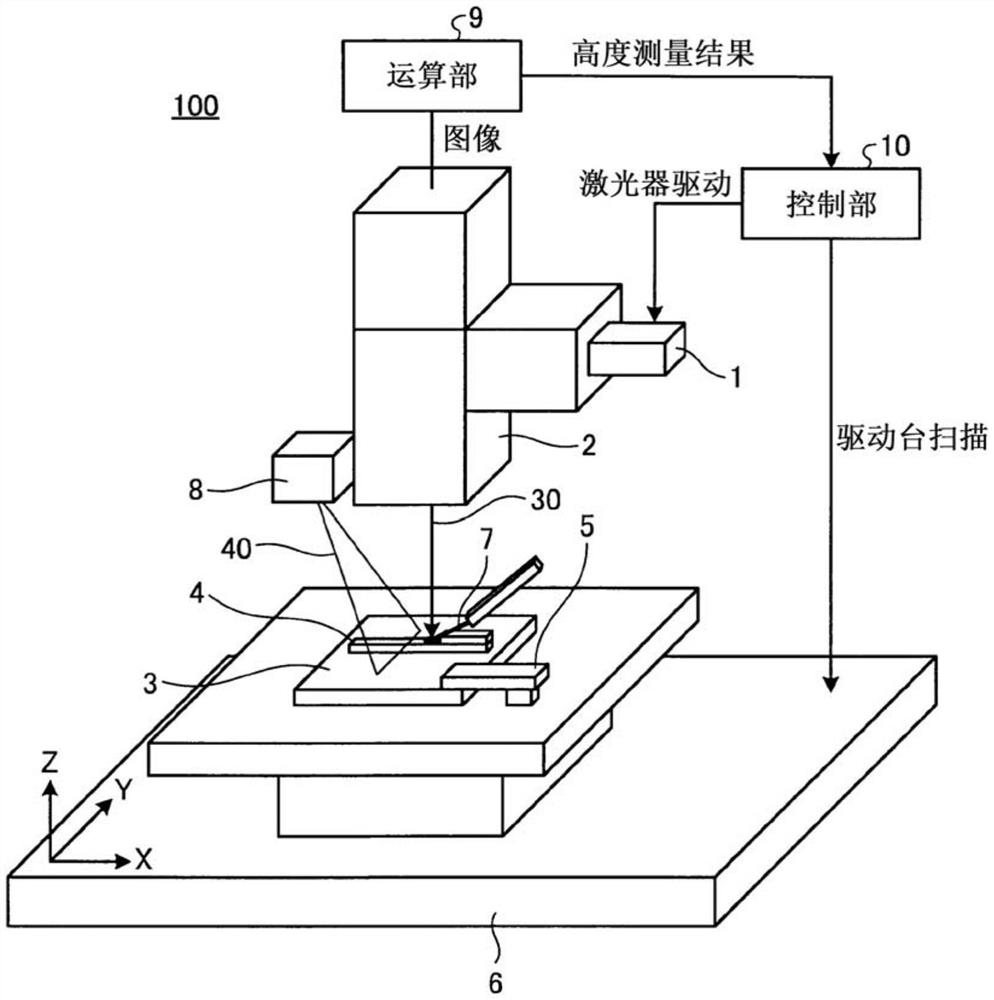

图1是表示实施方式1所涉及的层叠造形装置的结构的斜视图。

图2是表示实施方式1所涉及的控制电路的图。

图3是表示实施方式1所涉及的层叠造形装置的XZ平面的剖面的图。

图4是表示实施方式1所涉及的金属线材的供给口相对于造形物的高度的图。

图5是表示实施方式1所涉及的加工中的加工点的XZ剖面的图。

图6是表示实施方式1所涉及的加工中的加工点的XZ剖面的另一图。

图7是表示实施方式1所涉及的线材高度控制的顺序的流程图。

图8是表示实施方式1所涉及的层叠造形装置对第2层进行加工的情况下的线材高度的图。

图9是表示将实施方式1所涉及的被投影了线照明的造形物放大的XZ剖面的图。

图10是表示在向实施方式1所涉及的造形物照射了线光束时的受光元件上成像出的线光束的图像的图。

图11是表示实施方式1所涉及的加工中的受光元件即图像传感器的成像结果的概略图。

图12是表示图1的XZ平面的剖面的另一图。

图13是表示实施方式2所涉及的进行变更了造形物的形成方向的加工的情况下的XY剖面的第1图。

图14是表示实施方式2所涉及的进行变更了造形物的形成方向的加工的情况下的XY剖面的第2图。

图15是表示实施方式2所涉及的进行变更了造形物的形成方向的加工的情况下的XY剖面的第3图。

具体实施方式

下面,基于附图,对本发明的实施方式所涉及的层叠造形装置详细地进行说明。此外,本发明不受本实施方式限定。

实施方式1.

图1是表示实施方式1所涉及的层叠造形装置100的结构的斜视图。此外,还包含以下的实施方式在内,层叠造形装置100设为是作为加工材料而使用金属的金属层叠装置,但也可以使用树脂等其他加工材料。另外,通过层叠造形装置100形成的造形物有时被称为层叠物。另外,层叠造形装置100设为是使用加工用激光将加工材料溶解而进行层叠加工,但也可以使用电弧放电等其他加工方法。本实施方式的层叠造形装置100具有加工用激光器1、加工头2、固定件5、驱动台6、线照明8、运算部9和控制部10。

加工用激光器1是发出在工件3上形成造形物4的造形加工中使用的加工光30的光源。加工用激光器1是使用半导体激光器的光纤激光器,或者使用CO

工件3载置于驱动台6,通过固定件5而固定于驱动台6之上。工件3设为是形成造形物4时的基座。在这里,作为工件3而设想出基座板,但也可以是具有3维形状的物体。对驱动台6进行驱动,由此工件3相对于加工头2的位置变化,加工点在工件3上移动。即,工件3上的加工点进行扫描。加工点进行扫描是指加工点以沿确定的路径、即描绘出确定的轨迹的方式移动。层叠造形装置100一边在工件3上使加工位置即加工点移动,一边将熔融的加工材料7在加工点处层叠,由此进行附加加工。换言之,层叠造形装置100针对在工件3上进行移动的加工点,将熔融的加工材料7层叠而进行附加加工。更具体地说,层叠造形装置100通过对驱动台6进行驱动,从而在工件3上使加工位置的候选点移动。移动路径上的候选点的至少1点成为加工材料7所要层叠的加工点。

层叠造形装置100在加工点处,为了进行附加加工而将供给的加工材料7通过加工光30熔融。层叠造形装置100通过反复进行加工点的扫描,从而将熔融的加工材料7凝固而生成的焊道层叠,在工件3上形成造形物4。即,层叠造形装置100反复进行附加加工而生成造形物4。层叠造形装置100在最初的附加加工中,在工件3之上将熔融的加工材料7进行层叠。如果附加加工反复进行,则层叠造形装置100在加工时刻已经形成完结的造形物4之上将熔融的加工材料7进行层叠。驱动台6能够进行XYZ的3轴的扫描。即,驱动台6能够与XYZ轴的任1轴的方向平行移动。驱动台6大多使用也能够进行XY面内、YZ面内的旋转的5轴工作台。在这里,设为将驱动台6通过5轴进行扫描,但可以将加工头2进行扫描。

线照明8为了对直至测量时刻为止已形成的造形物4的高度进行测量,向工件3上的测量位置照射测量用的线状的照明光即线光束40。测量位置成为与加工点不同的位置。线光束40在测量位置进行反射。在加工头2中配置受光光学系统,以使得能够对在测量位置反射出的光进行受光。另外,受光光学系统配置为具有相对于线光束40的光轴而斜方向的光轴。由于在加工时产生的热辐射光的峰值波长为红外,因此在线照明8的光源中优选使用远离热辐射光的峰值波长的波长550nm附近的绿色激光,或者波长420nm附近的蓝色激光。此外,为了对造形物4的高度进行测量所使用的照明光无需一定是线光束40,也可以是以点状聚光的照明光即点光束。如果使用点光束,则能够对工件3上的被照明的点的高度进行测量。另一方面,如果使用线光束40,则能够对工件3上的被照明的范围的高度分布进行测量。在本实施方式中,设为为了对造形物4的高度进行测量而使用线光束40。

运算部9基于线光束40的反射光的受光光学系统中的受光位置,通过三角测量的原理,对线光束40所照射到的位置处的造形物4的高度进行运算。造形物4的高度成为造形物4的上表面的Z方向的位置。另外,控制部10使用由运算部9运算出的高度,对附加加工中的加工条件进行控制。更具体地说,控制部10使用由运算部9运算出的高度,对加工用激光器1的驱动条件、驱动台6的驱动条件、供给成为加工材料7的金属线材的线材供给部的驱动条件等加工条件进行优化。在线材供给部的驱动条件中包含供给金属线材的高度。线照明8成为测量用照明。另外,线照明8及受光光学系统构成高度传感器。另外,高度传感器及运算部9构成高度测量部。即,高度测量部对在工件3上已形成的造形物4的测量位置处的高度进行测量。

实施方式所涉及的运算部9及控制部10是通过进行各处理的电子电路即处理电路而实现的。

本处理电路可以是专用的硬件,也可以是具有存储器及执行在存储器中储存的程序的CPU(Central Processing Unit、中央运算装置)的控制电路。在这里存储器例如相当于RAM(Random Access Memory)、ROM(Read Only Memory)、闪存等非易失性或者易失性的半导体存储器、磁盘、光盘等。图2是表示实施方式1所涉及的控制电路的图。在本处理电路是具有CPU的控制电路的情况下,该控制电路例如成为图2所示的结构的控制电路200。

如图2所示,控制电路200具有CPU即处理器200a和存储器200b。在通过图2所示的控制电路200实现的情况下,是处理器200a将在存储器200b中存储的与各处理相对应的程序读取并执行而实现的。另外,存储器200b也作为由处理器200a实施的各处理中的暂时存储器而被使用。

图3是表示实施方式1所涉及的层叠造形装置100的XZ平面的剖面的图。加工头2具有投光透镜11、分光器12、物镜13、带通滤波器14、聚光透镜15和受光部16。从加工用激光器1射出的加工光30透过投光透镜11,在分光器12中向工件3的方向反射,通过物镜13聚光于工件3上的加工点。投光透镜11、分光器12及物镜13构成加工头2所具有的加工光学系统。例如,投光透镜11的焦距为200mm、物镜13的焦距为460mm。在分光器12的表面进行了涂层处理,该涂层提高从加工用激光器1照射的加工光30的波长的反射率,使比加工光30的波长短的波长的光透过。另外,层叠造形装置100一边通过对驱动台6进行驱动而将工件3向+X方向扫描,一边将金属线材或者金属粉末作为加工材料7而供给至加工点。其结果,在加工点每次扫描时,在加工点处通过加工光30将加工材料7熔融,在熔融后凝固,焊道形成为焊道向-X方向不断延伸。在这里,+X方向例如是图1中记载的X轴沿箭头延伸的方向。该形成的焊道成为造形物4的一部分。在加工点每次扫描时,在成为基座的工件3或者造形完结的造形物4的一部分之上新层叠焊道,由此新形成造形物4的一部分。通过反复进行该动作,从而加工材料7层叠而形成最终生成物即造形物4。

在本实施方式中,作为加工材料7使用金属线材而进一步说明。另外,作为加工的方向,在本实施方式中,按照将工件3向+X方向扫描,在-X方向即与供给加工材料7的方向相反的方向形成为焊道不断延伸的条件进行说明,但通过对驱动台6进行驱动,从而也能够形成为一边将工件3向-X方向扫描,一边向+X方向即与供给加工材料7的方向相同的方向焊道不断延伸。在这里,还包含以下的实施方式在内,焊道形成为线状延伸而进行说明,但也可以是将以点状形成的焊道相连而作为一个焊道等其他焊道形成方法。

高度测量用的线照明8安装于加工头2的侧面,朝向工件3或者已形成的造形物4上的测量位置照射线光束40。测量位置是考虑加工材料7的供给方向等而决定的。例如,测量位置如果以加工点为基准而设为与加工材料7的供给方向的相反侧,则不会被加工材料7遮挡而对测量位置进行照明变得容易。线光束40相对于焊道造形的方向呈直角,是使用柱面透镜等而形成的,以使得在与驱动台6的上表面平行的方向(Y方向)形成扩展的光束。因此,线光束40对已形成的造形物4以线状进行照射。照射至测量位置的线光束40在测量位置进行反射,射入至物镜13,透过分光器12和带通滤波器14,通过聚光透镜15在受光部16进行成像。

将物镜13和聚光透镜15合称为受光光学系统。受光光学系统例如是使用物镜13及聚光透镜15的2片透镜2而构成的,但也可以使用将聚光透镜15设为凸透镜和凹透镜的2片结构等大于或等于3片透镜而构成,只要具有能够在受光部16进行成像的功能即可。受光部16使用搭载有CMOS(Complementary Metal Oxide Semiconductor)图像传感器等受光元件的区域照相机等,但只要是具有二维地排列像素的受光元件的结构即可。此外,在从分光器12至受光部16为止的光学系统内,优选装入仅使线光束40的照射波长透过的带通滤波器14。通过具有带通滤波器14,从而能够将加工光、热辐射光、干扰光等之中的不需要的波长的光去除。

层叠造形装置100进行附加加工,即,作为加工材料7而将金属线材供给至加工点,向加工点照射加工光30,由此在已形成的造形物4之上层叠新的层而形成新的造形物4。图4是表示实施方式1所涉及的金属线材的供给口相对于造形物4的高度的图。在这里,金属线材的供给口的高度是表示以工件3的上表面为基准的金属线材的供给口的高度。以下,金属线材的供给口的高度有时简称为供给口的高度。此外,如果预先将金属线材从供给口的射出量设定为已知的值,则根据供给口的高度也能够对金属线材的前端部的高度进行计算。金属线材从供给口的射出量表示从供给口至金属线材的前端部为止的长度。通过对供给口的高度进行控制,从而能够对金属线材的前端部的高度进行控制。在这里,进行控制以使得金属线材从供给口的射出量成为恒定,设为供给口的高度和金属线材的前端部的高度是1对1相对应的。另外,供给口的高度的适当的高度的范围依赖于造形完结的造形物4的高度。如图4所示,如果无法将与已形成的造形物4相对应的金属线材在适当的高度进行供给,则在加工结果中会发生问题。例如,将与图4所示的已形成的造形物4相对应的供给口的适当的高度范围设为ha±α。在图4(a)中,供给口的高度是ha±α的范围的中央。即,在图4(a)中,供给口的高度为ha。在图4(a)中将ha+α表示为上限值21。在图4(a)中将ha-α表示为下限值20。在图4(a)中,供给口的高度为ha,由于处于ha±α的范围内,因此在加工结果中没有发生问题。但是,在图4(b)中,供给口的高度hb为hb>ha+α,处于ha±α的范围外。在该情况下,被照射加工光30而熔融的金属线材没有充分附着于已形成的造形物4,产生熔滴71,在加工后的造形物4产生凹凸。另外,在图4(c)中,供给口的高度hc为hc<ha-α,处于ha±α的范围外。在该情况下,金属线材被过度推压至已形成的造形物4的方向,即使被照射加工光30,金属线材也未完全熔融,产生金属线材的熔融残留物72。其结果,在加工后的造形物4包含熔融残留的金属线材。如上所述,将与已形成的造形物4相对应的供给口的高度在加工中持续维持为适当的值是高精度的加工所不可或缺的。

在针对工件3开始加工造形物4的第1层的情况下,如果工件3的高度平坦,则只要将供给口的高度维持为恒定而进行加工即可。但是,第2层及其以后需要在直至前次(前层)为止已形成的造形物4上进行加工。在这里,考虑直至前次为止已形成的造形物4的高度没有成为如设计值那样的高度的情况。在该情况下,即使从前一次层叠时的供给口的高度起以设计上的1层对应量的高度使供给口上升,实际上在直至前一次层叠时为止的造形物4的高度与设计值不同的部分中,供给口的高度也有可能不处于与本次层叠的部分相对应的供给口的适当的范围内。另外,也考虑根据位置的不同而造形物4的高度没有成为恒定的情况。如果即使设为在第2层中是适当的高度范围(ha±α),换言之落入容许误差范围,进行多次加工,在进行第n层(n≥2)的加工的情况下由于层叠误差相加n次,因此也有可能不落入容许误差范围(ha±α)。在这里,需要对加工后的造形物4的高度进行测量,在下一次加工时利用该测量结果,进行最佳的控制。另外,造形物4的高度优选是在造形物4的温度降低之后进行测量。

接下来,说明使用测量出的已形成的造形物4的高度,相对于已形成的造形物4而将金属线材维持为适当的高度的方法。在造形物4的加工后,为了在加工之外再次测量同一路径而进行扫描,也能够对已形成的造形物4的高度进行测量。但是,在该情况下,相对于1层的附加加工,需要将加工路径扫描2次,因此花费时间。在这里,通过在加工中对已形成的造形物4的高度进行测量,从而能够将相对于1层的附加加工的加工路径的扫描次数设为一次,并进行附加加工和已形成的造形物4的高度的测量这两者。

图5是表示实施方式1所涉及的加工中的加工点的XZ剖面的图。图5是以焊道向+X方向(与线材相同的方向)延伸的方式进行加工的情况。在图5中,对已形成的造形物4的高度进行测量的位置是相对于加工点向-X方向移动后的位置。在这里,在附加加工时向加工点照射加工光30,将在工件3上金属线材成为熔融的状态的区域称为熔池31。

例如,如图5所示如果向-X方向将载置有工件3的驱动台6进行扫描,则加工点在工件3上向+X方向移动,能够以向+X方向延伸的方式加工出直线状的造形物4。加工点的熔池31附近成为高温,如果使驱动台6向-X方向不断移动,则熔池31自然冷却,但在加工后的熔池31之后(-X方向)产生金属成为高温的区域即高温部32,并且如果时间充分经过,则作为金属的焊道而凝固为一定的形状。该焊道层叠而形成造形物4。高温部32是在以加工点为基准而与加工点在工件3上不断移动的方向相反的方向即-X方向产生的。在这里,加工点在工件3上不断移动的方向是指沿加工点的移动路径的方向。

在这里,使熔池31端位于从加工点的中心(加工光30的光轴)起分离出距离W的位置,并且焊道成为高温,使没有充分凝固的高温部32位于从熔池31的端起分离出距离U的位置。在熔池31中加工材料7熔融,难以准确地测量已形成的造形物4的高度。另外,熔池31成为使金属等加工材料7熔融的程度的高温,因此发出非常高亮度的热辐射光,该热辐射光会妨碍测量。因此,被测量高度的测量位置优选设为从加工点的中心起分离大于或等于W的位置。即,测量位置优选不与熔池31重叠。

另外,以加工点为基准在-X方向,在从加工点的中心起距离W+U的范围存在高温部32。在高温部32中焊道没有完全地凝固,难以进行准确的高度的测定。因此,在相对于加工点向-X方向移动后的位置处测量高度的情况下,线光束40的照射位置L更优选位于从加工点的中心起至少分离大于或等于距离W+U的位置。即,被测量高度的测量位置更优选设为在加工时加工材料7熔融的范围外的位置。

图6是表示实施方式1所涉及的加工中的加工点的XZ剖面的另一图。图6是以焊道向-X方向(与线材相反的方向)延伸的方式进行加工的情况。在图6中,对已形成的造形物4的高度进行测量的位置也是相对于加工点向-X方向移动后的位置。如图6所示,如果向+X方向使载置有工件3的驱动台6进行扫描,则加工点在工件3上向-X方向移动,能够以向-X方向延伸的方式加工出直线状的造形物4。在该情况下,熔池31的外侧的高温部32也是在以加工点为基准而与加工点在工件3上不断移动的方向相反的方向产生的。在图6的情况下,加工点在工件3上向-X方向移动,因此熔池31的外侧的高温部32相对于加工点在+X方向产生。与此相对,已形成的造形物4的高度是在以加工点为基准而与加工点在工件3上不断移动的方向相同的方向即-X方向的位置处进行测量。相对于加工点在-X方向没有产生高温部32,因此测量位置仅避开熔池31即可。因此,线光束40的照射位置L只要设为从加工点的中心起至少分离大于或等于距离W的位置即可。

如上所述,在以加工点为基准而与加工点在工件3上不断移动的方向相同的方向,即,加工路径的行进方向设置高度的测量位置,由此能够在相对于加工点接近的位置测量高度。换言之,如果将加工点移动的路径上,在时间经过时加工点不断移动的位置设为测量位置,则能够在接近加工点的位置处测量高度。因此,在从加工点观察时,更优选在加工点在工件3上不断移动的方向,即,加工路径的行进方向设置高度的测量位置。如图6所示,通过相对于加工点在与产生高温部32的方向相反的方向设置测量位置,从而焊道成为高温,不受不凝固而熔融的影响,而且能够在相对于加工点接近的位置进行测量。在本实施方式的层叠造形装置100中,线光束40如图6所示在从加工点观察时向加工路径的行进方向照射。

如图5所示,在相对于加工点在与产生高温部32的方向相同的方向设置有测量位置的情况下,如果线光束40的照射位置从加工点充分远离,则焊道也会充分凝固。但是,在将线光束40的照射角度设为恒定的情况下,需要使线照明8及受光光学系统的设置位置远离加工头2,装置会变大。或者,需要决定受光光学系统的倍率以使得视野变大而使线光束40进入受光部16的拍摄区域内,存在受光部16的每1pixel的解析度降低这一课题。另外,还考虑在将加工头2和线照明8一体化的结构中会无法测量。如图5所示在向-X方向将驱动台6进行扫描,从+X方向供给线材的结构的情况下,如果试图对加工路径的行进方向(+X方向)进行测量,则线材的供给部会妨碍测量。但是,在除了使用线光束40的方法以外线材的供给部不会妨碍测量的情况下,也可以是如图5所示那样向-X方向将驱动台6进行扫描的结构。

接下来,对线材高度控制的顺序进行说明。图7是表示实施方式1所涉及的线材高度控制的顺序的流程图。线材高度表示以工件3的上表面为基准的、被照射加工光30的加工材料7的前端部的高度。此外,线材高度是加工材料7没有熔融的状态下的加工材料7的前端部的高度。首先,开始第1层的附加加工(步骤S1)。在平坦的基座板中,在第1层的附加加工时在测量位置没有焊道,因此不需要高度测量。但是,在造形物4上进行加工的情况下,或者在基座板翘曲等情况下,为了进行准确的层叠加工而进行第1层的高度测量是有效的。在这里,随第1层的附加加工一起开始造形物4的高度的测量(步骤S2),保存相对于测量位置的造形物4的高度的测量结果(步骤S3)。而且,在测量出的造形物4的位置处进行下一次加工的情况下,使用在步骤S3中保存的测量结果而进行加工控制(步骤S4)。在这里,能够测量的造形物4的高度的间隔是通过在受光部16中作为受光元件使用的图像传感器的帧率和加工轴的扫描速度(加工点的扫描速度)而决定的。例如,如果将帧率设为F[fps],将驱动台6的移动速度设为v[mm/s],则造形物4的高度的加工点的扫描方向的测量间隔Λ[mm]成为Λ=v/F。因此,如果将从加工点至测量点为止的距离设为L,则以L/Λ次前的周期测量出的结果成为与本次的加工位置相对应的测量结果。实际上加工点的驱动台的位置和测量位置相关联,因此能够参照当前的加工位置的测量结果。即,在对第n层进行加工时,对某测量位置的第n-1层的层叠物的高度进行测量,在从该测量起L/Λ周期后,使用在对加工位置即前述的测量位置进行加工时测量出的测量结果而进行最佳的加工控制。即,控制部10与测量结果相应地控制在测量位置处新层叠时的加工条件。

图8是表示实施方式1所涉及的层叠造形装置100对第2层进行加工的情况下的线材高度的图。关于加工控制的方法,使用图8进行说明。在第1层形成的造形物4相对于目标的层叠高度T0,设为在区域I中如设计那样以高度T1(=T0)造形出。在这里,目标的层叠高度表示在造形物4新层叠的预先设定的层叠物的高度。另外,在第1层形成的造形物4设为在区域II中以比设计高的T2(>T0)造形出,在区域III中以比设计低的T3(<T0)造形出。在这里,如果将用于将造形物4加工为目标的层叠高度的、以已形成的造形物4为基准时的线材高度设为与目标的层叠高度相同的T0,则在层叠第2层时为了将层叠高度设为2×T0,只要将线材高度设为2×T0即可。在这里,为了简单,将用于将造形物4加工为目标的高度的线材高度设为与目标的造形物4的高度相同的T0而进行说明,但实际上可以不同。

在对区域I的第2层进行加工的情况下,第2层的测量结果T1与目标的层叠高度T0相同,因此无需特别变更加工条件。但是,在对区域II进行加工的情况下,测量出的层叠高度T2高于目标的层叠高度T0,因此为了将第2层的层叠高度设为2×T0,需要将第2层的层叠量设为T2-T0。作为用于变更层叠量的加工参数(加工条件),考虑加工激光输出、线材进给速度、驱动台的进给速度等各种参数,但在这里,说明对线材进给速度进行控制的情况。在区域II的情况下,需要与设计相比减小层叠量,因此减慢线材进给速度,减少金属材料的供给量,由此进行控制以使得与第1层相加后的第2层的层叠量成为2×T0。同样地,在对区域III进行加工的情况下,测量出的层叠高度T3小于目标的层叠高度T0,因此需要将第2层的层叠量设为T0-T3。因此,加快线材进给速度,增多金属材料的供给量,由此进行控制以使得与第1层相加后的第2层的层叠量成为2×T0。即,加工条件是与在造形物4新层叠的预先设定的层叠物的高度和测量结果的差相应地由控制部10进行控制。

如上所述,在对第n层进行加工时使用在刚刚之前测量出的第n-1层的层叠高度的测量结果,将加工条件控制为最佳,由此如图4所示那样,始终能够将相对于目标的线材的层叠高度维持为ha±α。因此,能够不发生加工问题而继续加工。在这里,变更线材进给速度而进行了加工控制,但也可以变更其他参数或者多个参数而进行加工控制。例如,在希望减少层叠量的情况下,考虑减小激光输出,加快驱动台速度等方法。另外,在对第n层进行加工前第n-2层的平均高度相对于目标的层叠高度T0大幅不同的情况下,还考虑下述方法,即,在第n-1层的加工结束后,为了对第n层进行加工而将上升的线材高度的变化量相对于设计值即T0设为对第n-2层进行测量得到的平均高度,在第n层加工中使用第n-1层的测量结果而进行最佳的加工控制。另外,如图8所示,在第n层的区域I、第n层的区域II、第n层的区域III中,各个区域的造形物4的高度的测量结果不同的情况下,还考虑针对每个区域对上升的线材高度的变化量进行变更。

接下来,说明用于对加工后的焊道高度进行测量的、使用了光切断方式的高度测量动作。图9是表示将实施方式1所涉及的被投影了线照明8的造形物4放大的XZ剖面的图。如果将造形物4相对于工件3上表面的高度设为△Z,将线光束40的照射角度设为θ,则工件3上表面的线光束40的照射位置和造形物4上的线光束40的照射位置的差异△X通过△X=△Z/tanθ表示。图10是表示在向实施方式1所涉及的造形物4照射了线光束40时的受光元件上成像出的线光束40的图像的图。根据造形物4的高度和工件3的高度的差异,线光束40的照射位置偏移△X’而投影。在这里,如果使用受光光学系统的倍率M,则成为△X’=M×△X。如果将图像传感器的1个像素的大小设为P,则每1个像素的高度位移量△Z’通过△Z’=P×tanθ/M表示。例如,如果设为P=5.5μm、M=1/2、θ=72deg,则成为△Z’=33.8μm。如上所述,根据图像传感器图像的线光束40的投影位置,通过三角测量的原理,能够计算从传感器至对象物为止的高度。另外,能够根据工件3上表面和造形物4的上表面的线光束40的照射位置的差异而计算造形物4的高度。如果造形物4的高度相对于工件3上表面变高,则即使来自工件3上表面的线光束40的反射光无法受光,使用从受光元件上的视野内的造形物4上表面反射出的线光束40的照射位置,也能够计算从传感器算起的距离。

线光束40的照射位置通常是根据线光束40的投影图案的X方向重心位置进行计算的。针对各Y方向像素而计算X方向的输出,根据线光束40的剖面强度分布而计算重心位置。在这里,线光束40的照射位置的计算方法并不限定于重心位置,适当地选择光量的峰值位置等。线光束40的照射宽度对于照射位置的计算需要是足够的大小。例如,在重心计算的情况下,如果过窄则无法进行重心计算,如果过粗则由于光束的强度图案变化的影响而容易产生误差。因此,优选5~10pixel左右。另外,线光束40的线的长度(线光束40的照射宽度)只要相对于造形物4的宽度而足够长即可。如上所述针对图像的Y方向的各像素而计算X方向的亮度重心位置,通过将该结果换算为高度,从而能够对造形物4的宽度方向上的造形物4的高度的剖面分布进行测量。作为为了对造形物4的高度进行测量所使用的照明光,在使用点光束的情况下,无法对造形物4的高度的剖面分布进行测量,但通过适当地选择点的大小,从而能够进行误差少的测定。

在上述中,对在没有进行加工的状态下根据线光束40而计算造形物4的高度的方法进行了说明,但在加工中进行测量的情况下,加工点成为高亮度的发光点,熔池31的像映射在图像中心。在这里,将带通滤波器14设置于受光光学系统内,使线照明8的输出足够大,由此能够不受熔池31中的发光的影响而根据线光束40对高度进行测量。

图11是表示实施方式1所涉及的加工中的受光元件即图像传感器的成像结果的概略图。如上所述,使线光束40的照射位置远离熔池31,因此能够将从加工点50发出的热辐射光和线光束40的反射光分离。如果在高温部32设置有测量位置的情况下,焊道没有完全地凝固而成为液状,则线光束40没有充分反射,有可能无法测量焊道上的照度分布。另外,假设即使能够测量,根据测量位置而熔融方式不同,因此在相对于测量位置的焊道高度中也会产生测量误差。另外,在凝固后的状态和熔融的状态下由于金属的热收缩而产生误差。但是,本实施方式的层叠造形装置100针对加工点50而测量加工点50的移动方向,因此如果从熔池端起使测量位置远离,则不受在高温部32中焊道熔融的影响,能够高精度地测量层叠物高度。

在这里,如果将希望测量的高度的范围设为D,则相对于距离D的线光束40的移动量S通过S=D×M/tanθ表示,因此优选相对于从图像中心至熔池端为止的距离W而将W+S的视野设计为受光光学系统以使得能够确保最低限度。如上所述,本实施方式的层叠造形装置100在加工中对层叠加工的行进方向的焊道高度进行测量,在下次加工时进行控制以使得加工条件变得适当,由此能够维持目标的层叠物高度。另外,本实施方式的层叠造形装置100能够将线材供给口和层叠物之间的高度维持为恒定,因此能够实现高精度层叠加工。由此,层叠造形装置100能够抑制形成造形物4的精度的降低。并且,本实施方式的层叠造形装置100能够测量与加工点50接近的位置的焊道高度,因此能够将高度传感器与加工头2一体化,能够将装置小型化。

本次对将高度传感器和加工头2一体化而进行装置的小型化的结构进行了说明,但严格地说不需要高度传感器和加工头2一体化,在与加工头2分体地配置高度传感器,对加工点50附近的层叠物高度进行测量的情况下,也当然会得到相同的效果。在这里,在本发明的高度传感器中,使用线光束40进行高度测量,因此不兼用于加工和高度测量的聚光透镜15可以是能够仅将线光束40在受光部16进行成像的光学系统。

图12是表示图1的XZ平面的剖面的另一图。例如,如图12所示,在相对于物镜13的中心轴呈直角的方向,可以使物镜13的中心轴和聚光透镜15的中心轴发生轴偏移。在这里,物镜13是将加工光30聚光于加工位置的透镜。因此,在图12的结构中,将透过物镜13的反射光在受光部16进行成像的光学系统的中心轴的位置,与将加工光30聚光于加工位置的物镜13的中心轴的位置不同。通过设为如上所述的结构,从而能够使得测量用的照明光即线光束40的反射光尽可能不受透镜的像差的影响而在受光元件进行成像,能够提高高度测量精度。

取代如上述所示设为将中心轴的位置偏移的结构,而是设为将透过物镜13的反射光在受光部16进行成像的第三成像光学系统的中心轴相对于将加工光30聚光于加工位置的物镜13的中心轴倾斜的结构也会得到相同的效果。另外,也可以变更聚光透镜15的透镜面的形状。另外,受光部16的视野只要在高度测量范围内比线光束40移动的范围宽即可,通过使用将线光束40的移动范围扩大的成像系统,从而能够提高线光束40的解析度,能够提高高度测量精度。

实施方式2.

实施方式2所涉及的层叠造形装置100与实施方式1中的结构相同,但高度测量所使用的线光束的形状不同。实施方式2所涉及的层叠造形装置100,线光束40的照射形状不是直线,而是以加工点50为中心的圆形形状。通过如上所述将线光束40的照射形状设为圆形,从而加工形状不是直线,即使在加工点50的扫描方向在加工中变化的情况下,也能够在相对于造形物4以直角横穿的方向(造形物4的宽度方向)照射线照明8,因此能够去除扫描台的旋转机构,能够使装置小型化。例如,如果使驱动台6在XY平面内进行旋转,则在相对于X轴及Y轴的斜方向进行扫描的情况下,测量位置也能够处于加工点50的前方。但是,通过将线光束40的照射形状设为圆形,从而即使不使驱动台6旋转,测量位置的至少一部分也能够处于加工点50的前方。

图13是表示实施方式2所涉及的进行变更了造形物4的形成方向的加工的情况下的XY剖面的第1图。此外,在图13及其以下,由虚线包围的范围表示由层叠造形装置100进行层叠的预定的范围。如图13(a)所示,在使用旋转台而进行变更了造形物4的形成方向的加工的情况下,使用驱动台6上的XY平面的旋转台,如图13(b)所示,能够使工件3旋转θ而进行造形,因此加工方向始终恒定。在该情况下,即使使用直线状的线光束40,也能够始终相对于造形物4的加工方向而垂直地照射线光束40。

图14是表示实施方式2所涉及的进行变更了造形物4的形成方向的加工的情况下的XY剖面的第2图。如图14(a)所示,在没有旋转台的情况下进行变更了造形物4的形成方向的加工的情况下,通过将X轴方向的动作速度和Y轴方向的动作速度控制为适当的比率,从而能够变更加工方向,但需要相对于XY平面而斜方向地进行加工。但是,如果使用直线状的线光束40,则如图14(b)所示,在斜方向地进行加工的情况下,无法对与进行层叠以使得造形物4延伸的方向垂直的剖面进行测量。

图15是表示实施方式2所涉及的进行变更了造形物4的形成方向的加工的情况下的XY剖面的第3图。如图15(a)所示,线照明8使用圆形的线光束40a。在该情况下,如图15(b)所示,即使斜方向地进行造形物4的加工,线光束40a也通过以加工点50为中心的圆形状进行照射,因此不依赖于加工方向,始终能够从加工点50对一定的距离的造形物4的高度进行测量。本实施方式的层叠造形装置100使用由线光束40a以圆状照射出的照射区域之中的、以加工点50为基准而处于工件3上的加工点50的移动方向的前方的照射区域进行高度测量。

在受光部16中来自圆状的照射区域的整周的反射光进行成像,但本实施方式的层叠造形装置100使用它们之中的来自处于加工点50的移动方向的前方的圆弧的反射光的像而对高度进行测量。在从+X方向装填线材的情况下,一般来说大多在+Y方向~-X方向~-Y方向的180度的范围进行加工。因此,在这里,对圆形的线光束40a进行了说明,但严格地说无需是圆形,也可以是椭圆形状,半圆等一部分中断也没有问题。如果线光束的线延伸的方向的变化量大于或等于90度,则在加工点50在哪个方向进行扫描的情况下,都能够进行已形成的造形物4的高度测定。例如,在圆弧状的线光束40a的情况下,只要中心角大于或等于90度即可。如果使用从-X方向至+Y方向为止的90度的圆弧状的线光束,则在焊道形成为向+X方向、-Y方向延伸的情况下,在刚加工后进行测量,在焊道形成为向-X方向、+Y方向延伸的情况下,在将要加工前进行测量。另外,如果是曲线状的线光束,则只要切线方向的变化量大于或等于90度即可。另外,如果加工方向仅是彼此垂直的2个方向,则也可以是正方形等四边形状。

以上的实施方式所示的结构,表示本发明的内容的一个例子,也能够与其他公知技术进行组合,在不脱离本发明的主旨的范围,也能够对结构的一部分进行省略、变更。

标号的说明

1加工用激光器,2加工头,3工件,4造形物,5固定件,6驱动台,7加工材料,8线照明,9运算部,10控制部,11投光透镜,12分光器,13物镜,14带通滤波器,15聚光透镜,16受光部,20下限值,21上限值,30加工光,31熔池,32高温部,40、40a线光束,50加工点,71熔滴,72熔融残留物,100层叠造形装置,200控制电路,200a处理器,200b存储器。

- 三维层叠造形条件决定方法、三维层叠造形执行方法、三维层叠造形条件决定装置及三维层叠造形执行装置

- Ni基合金层叠造形体的热处理方法、Ni基合金层叠造形体的制造方法、层叠造形体用Ni基合金粉末、以及Ni基合金层叠造形体