带有自动翻料与并箱功能的连续式热风烘干装置

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及热风烘干技术领域,特别是指一种带有自动翻料与并箱功能的连续式热风烘干装置。

背景技术

干燥过程广泛应用于食品生产各个领域,如蔬菜、水果、中药材、农副产品等行业,物料干制己经成为食品等深加工的一种重要工艺方法。随着社会的发展以及居民生活水平的提高,人们对脱水制品的需求量越来越大,对脱水制品产量和劳动生产率的要求,物料干制正在由自然晾晒革新到机械烘干。机械烘干设备采用的干燥方法有热风干燥、真空冷冻干燥、红外线干燥、微波干燥等多种,其中应用最为广泛的是采用热风干燥的独立多台箱式烘干设备和平面带式烘干机热风干燥设备,据统计采用热风烘干的蔬菜产品产量约占全部产量的90%。在烘干过程中,为避免物料间以及物料与设备间的粘连,需要对物料施加搅拌或翻动,此外,随着物料在热风作用下不断干燥,物料含水量与体积逐步减少,按照恒定的速度和节奏进行烘干会造成热风的效率低下。因此生产过程中的所实施的翻料和并箱操作对产品质量和能源效率提高具有重要意义。目前在绝大多数热风烘干设备中物料的翻动和并箱还主要依靠人工经验判断手动完成,不但实施效果一致性差,而且工作劳动强度较大、加工环境差,随着人力成本的增加,企业日益面临招工困难的问题。通过优化热风烘干设备的结构设计和控制能力来实现物料的自动翻动和并箱,就可以在保证烘干产品质量的前提下有效提高热风作用能效,对烘干产业的节能降耗具有重要意义。

发明内容

本发明要解决的技术问题是提出一种带有自动翻料与并箱功能的连续式热风烘干装置。

该装置包括上料传送带、吹风传送带、下料传送带、单层结构组件及控制系统,上料传送带连接外部上料料斗和内部最上层单层结构组件,上料料斗上安装有压力传感器,下料传送带连接内部最下层吹风传送带和外部收集系统,吹风传送带是烘干机内部最下层传送带,单层结构组件包括物料传送带、可调速电机、物料挡板、进气阀、内部气仓、高压气管和温湿度传感器。

物料传送带是一种板链结构,链板上布有小孔让烘干热风通行;可调速电机是物料传送带的驱动装置,按需单独控制每条传送带的运行速度,从而实现并箱效果。

内部气仓安装在单层结构组件的内部,内部气仓上带有网格小孔,干燥热风从进风口进入内部气仓,再从网格小孔进入传送带,对物料进行烘干;一套单层结构组件包含多个内部气仓(一般不少于两个),内部气仓之间相互独立,由控制系统分别调节。

高压气管安装在内部气仓之间和物料传送带下料端,高压气管的管道内通有高压气体,在烘干过程中对传送带上的待烘干物料进行气吹实现在线翻料,避免物料出现粘连和结块影响产品质量,在物料并箱时将物料吹入下层传送带,避免物料残留在上层传送带。

温湿度传感器用于检测物料干燥状态。

控制系统包含不同物料的干燥数学模型,根据温湿度传感器反馈信号对烘干过程中的被烘干物料质量状态在线评估与实时修正;控制系统通过检测温度信号判断是否调节热风进气量,温度过低加大进气量,温度过高减少进气量;通过检测湿度信号判断物料烘干状态,湿度过高说明物料含水率高需要增加干燥时间,湿度过低说明物料含水率低需要减少干燥时间。

本发明的上述技术方案的有益效果如下:

上述方案中,提供一种自动翻料与并箱的连续式热风烘干装置,采用模块化结构可节约空间提高物料干燥效率,并能够有效解决采用现有烘干装置在烘干过程中对干燥物料进行在线翻料和自动并箱的需求。可根据温湿度传感器反馈信号调节每层传送带的运转速度,实现控制物料翻料并箱闭环控制,通过无人化的连续进出料设计,以及实时监测和动态控制实现了对不同原料烘干过程的自动适应,能够有效提高整体烘干效果和单位时间产出率。

附图说明

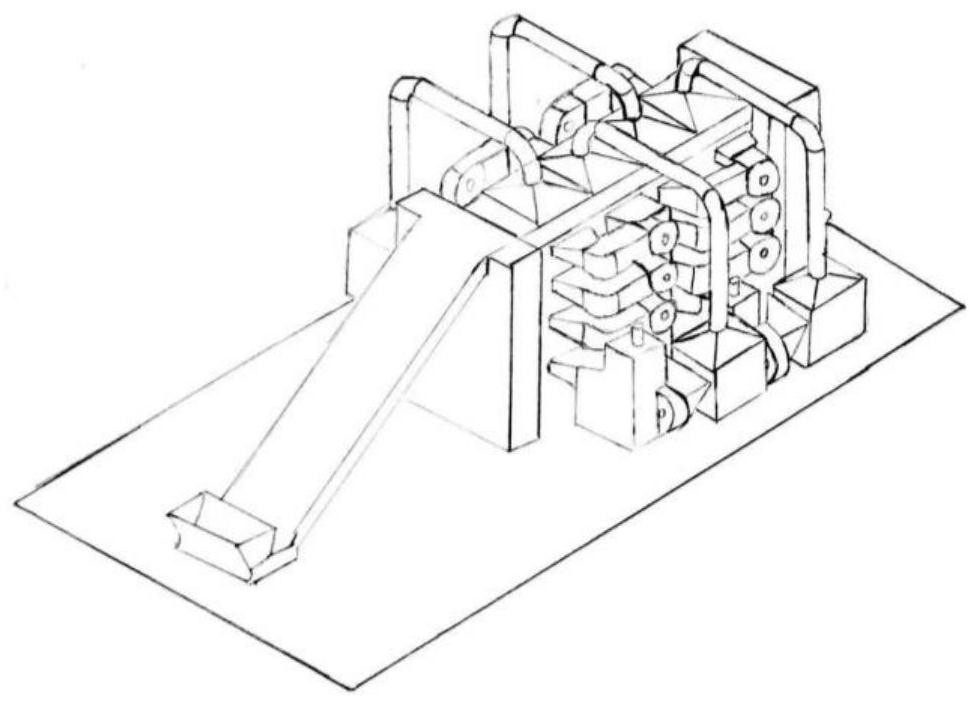

图1为本发明装置的三维效果图;

图2为本发明单层结构组件简图;

图3为本发明控制信号交互示意图;、

图4为本发明自动高效热风烘干机结构简图。

其中:1-高压气管A,2-前端温湿度传感器,3-一号内部气仓,4-二号内部气仓,5-三号内部气仓,6-带孔传送带,7-四号内部气仓,8-传送带右轴,9-末端温湿度传感器,10-进气阀,11-进风管道,12-传送带左轴,13-高压气管B,14-上料传送带,15-第一套单层结构组件,16-第二套单层结构组件,17-第三套单层结构组件,18-第四套单层结构组件,19-吹风传送带,20-下料传送带,21-热风管道,22-冷风管道,23-高压气管。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

本发明提供一种带有自动翻料与并箱功能的连续式热风烘干装置。

该装置包括上料传送带14、吹风传送带19、下料传送带20、单层结构组件及控制系统,如图1和图4所示,上料料斗、上料传送带和下料传送带安装在外部,多套单层结构组件和吹风传送带安装在内部,上料传送带14连接外部上料料斗和内部最上层单层结构组件,上料料斗上安装有压力传感器,下料传送带20连接内部最下层吹风传送带19和外部收集系统,吹风传送带19是烘干机内部最下层传送带,干燥后的物料会进入到吹风传送带,经清洁凉风使物料快速冷却至室温后送出烘干设备,如图2所示,单层结构组件包括物料传送带、可调速电机、物料挡板、进气阀10、内部气仓、高压气管和温湿度传感器,这里选择带有4个内部气仓和一组高压气管的单层结构组件进行具体描述,实际应用和设计中包括但不限于4个内部气仓和一组高压气管。

在本实施例设计中,如图4所示,设计五套单层结构组件,由上至下依次为第一套单层结构组件15、第二套单层结构组件16、第三套单层结构组件17、第四套单层结构组件18,最下部的单层结构组件即为吹风传送带19,上料传送带14连接第一套单层结构组件15,第四套单层结构组件18下方设置吹风传送带19,吹风传送带19连接下料传送带20,吹风传送带19下部设置冷风管道22,第一套单层结构组件15、第二套单层结构组件16、第三套单层结构组件17和第四套单层结构组件18下部均设置热风管道21和高压气管23。

如图2所示,每一套单层结构组件中,其传送带系统由传送带左轴12、传送带右轴8和带孔传送带6组成,主要起到传送运输作用。高压气管A1辅助待干燥物料从上层单层结构组件进入下层单层结构组件,物料随传送带系统依次经过一号内部气仓3、二号内部气仓4、三号内部气仓5和四号内部气仓7,其中高压气管B13会对物料进行气吹实现翻料。然后到达传送带末端,完成这一层的干燥流程,经过干燥的物料会从传送带末端掉入到下一层单层结构组件实现并箱。带孔传送带6的前端和末端分别设置前端温湿度传感器2和末端温湿度传感器9,带孔传送带6下部的进风管道11上设置进气阀10,,控制系统根据传送带两侧的传感器监测数据变化,调节传送带运转速度、进气阀10进风速度和风量。

物料传送带是一种板链结构,链板上布有小孔让烘干热风通行;可调速电机是物料传送带的驱动装置,按需单独控制每条传送带的运行速度,从而实现并箱效果。

内部气仓安装在单层结构组件的内部,内部气仓上带有网格小孔,干燥热风从进风口进入内部气仓,再从网格小孔进入传送带,对物料进行烘干;一套单层结构组件包含多个内部气仓,内部气仓之间相互独立,由控制系统分别调节。

如图3所示为控制信号交互示意图,主要由检测单元、驱动单元以及控制单元组成。检测单元包括:安装在上料料斗的压力传感器,安装在单层结构组件两侧的温湿度传感器。驱动单元包括:单层结构组件传送带两端的可调速电机和进气阀。在整个烘干系统工作过程中,控制单元会根据不同干燥物料的烘干要求,以及检测单元反馈的数据对驱动单元进行控制,实现对传送带转动速度和热风进气量实时调节。

高压气管安装在内部气仓之间和物料传送带下料端,管道内通有高压气体,在烘干过程中对传送带上的待烘干物料进行气吹实现在线翻料,避免物料出现粘连和结块影响产品质量,在物料并箱时将物料吹入下层传送带,避免物料残留在上层传送带。

温湿度传感器用于检测物料干燥状态,控制系统通过检测温度信号判断是否调节热风进气量,温度过低加大进气量,温度过高减少进气量;通过检测湿度信号判断物料烘干状态,湿度过高说明物料含水率高需要增加干燥时间,湿度过低说明物料含水率低需要减少干燥时间。

控制系统包含不同物料的干燥数学模型,根据温湿度传感器反馈信号对烘干过程中的被烘干物料质量状态在线评估与实时修正,依据脱水模型对各个区域物料的烘干效果进行预测,预测结果与区域设定值进行对比后用于该区域以及下一区域烘干过程的智能化修正。控制系统可控制高压气管对传送带上的待烘干物料进行气吹实现翻料,避免物料出现粘连和结块影响产品质量;并根据物料烘干状态和体积的变化,可调整各个单层结构组件的传送带运行速度使上层物料翻落到下层完成并箱,保持每层物料厚度相同。控制系统可以实现无人工干预连续高效的全自动烘干控制,最大程度地提高热风的作用效率,从而保证在烘干过程终点生产出符合脱水质量要求产品。

自动翻料并箱热风烘干装置具体工作流程是:上料传送带将待干燥物料从上料料斗送入内部最上层单层结构组件。干燥热风从第一套单层结构组件中的内部气仓流出,对物料进行干燥。随着传送带的转动,物料移动到第一套单层结构组件的末端,期间高压气管会对烘干物料进行气吹实现在线翻料,然后掉落至第二套单层结构组件上,第二套单层结构组件运转方向与第一套方向相反。经过第一套单层结构组件的烘干,物料含水量减少与体积厚度变薄,为最大程度地提高热风的作用效率需要保持物料厚度相同,第二套单层结构组件传送带运行速度要小于第一套,使上层物料翻落到下层实现自动并箱。干燥热风从第二套单层结构组件中的内部气仓流出,对物料进行干燥。随着传送带的转动,物料移动到第二套单层结构组件的末端,期间高压气管对烘干物料进行气吹实现在线翻料,然后掉落至第三套单层结构组件上。第三套单层结构组件传送带运行速度要小于第二套,使上层物料翻落到下层实现自动并箱。后续工作流程跟上述操作相同,每一套组件的烘干热气从该组件内部气仓流出,对这一层的物料进行干燥,且高压气管会对烘干物料进行气吹实现在线翻料。物料会依次进入到后面的单层结构组件上进行干燥,越下层传送带运行速度越慢,使上层物料翻落到下层实现自动并箱并保持每层物料厚度一致。最后物料进入吹风传送带进行吹风冷却,待冷却之后物料进入下料传送带。控制系统根据会根据安装在单层结构组件上的温湿度传感器反馈信号,来调整各个内部气仓的出气量;会定时控制高压气管会对烘干物料进行气吹实现在线翻料;以及会控制每层传送带的运转速度实现物料自动并箱,使烘干过程维持在一个相对稳定状态。

其具体操作步骤如下:

步骤1:外部上料传送带14把物料送到第一套单层结构组件15上,其工作方向是从左向右,热风从热风管道21经一号内部气仓3流出穿透物料,其间高压气管23会对物料进行气吹实现在线翻料。第二套单层结构组件16的传送带速度慢于第一套单层结构组件15的传送带速度,物料随第一套单层结构组件15的传送带到达最右侧后,慢慢掉入第二套单层结构组件16上实现第一次物料自动并箱。高压气管23对第一套单层结构组件15下料端进行气吹,保证物料顺利进入下层传送带不掉入缝隙中。

步骤2:第二套单层结构组件16工作方向是从右向左,烘干热气从热风管道21经第二套单层结构组件16的内部气仓流出穿透物料,其间高压气管23会对物料进行气吹实现在线翻料。第三套单层结构组件17的传送带速度慢于第二套单层结构组件16的传送带速度,经过烘干的物料随第二套单层结构组件16传送带到达最左侧后,慢慢掉入第三套单层结构组件17上,实现第二次物料自动并箱。高压气管23对第二套单层结构组件16下料端进行气吹,保证物料顺利进入下层传送带不掉入缝隙中。

步骤3:第三套单层结构组件17工作方向是从左向右,烘干热气从热风管道21经第三套单层结构组件17内部气仓流出穿透物料,其间高压气管23会对物料进行气吹实现在线翻料。第四套单层结构组件18的传送带速度慢于第三套单层结构组件17的传送带速度,经过烘干的物料随第三套单层结构组件17的传送带到达最右侧后,慢慢掉入第四套单层结构组件18上,实现第三次物料自动并箱。高压气管23对第三套单层结构组件17下料端进行气吹,保证物料顺利进入下层传送带不掉入缝隙中。

步骤4:第四套单层结构组件18工作方向是从右向左,烘干热气从热风管道21经第四套单层结构组件18内部气仓流出穿透物料,其间高压气管23会对物料进行气吹实现在线翻料。吹风传送带19的传送带速度慢于第四套单层结构组件18的传送带速度,经过烘干的物料随第四套单层结构组件18的传送带到达最左侧后,慢慢掉入吹风传送带19上,实现第四次物料自动并箱。高压气管23对第四套单层结构组件18下料端进行气吹,保证物料顺利进入下层传送带不掉入缝隙中。

步骤5:吹风传送带19工作方向是从左向右。冷风从冷风管道22经吹风传送带19内部气仓流出穿透物料,确保物料离开吹风传送带19之前降温至室温。经过冷却的物料随吹风传送带19到达最右侧后,进入到下料传送带20。

步骤6:物料随下料传送带20继续移动,进入外部收集系统进行包装收集。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 带有自动翻料与并箱功能的连续式热风烘干装置

- 一种自动翻料装置以及带有该装置的热风循环干燥箱