一种全天候螺杆压缩机

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及空气处理技术领域,特别涉及一种全天候螺杆压缩机。

背景技术

工业中常用到压缩空气作为动力源来驱动机器工作,压缩空气通常存储在气罐内,并由压缩机进行补充,以维持压力。

螺杆压缩机是应用较为广泛的一类压缩机,螺杆压缩机通常包括电机、压缩主机、空气过滤器、油气分离器和冷却器。压缩主机包括一对平行且互相啮合的阴螺杆和阳螺杆,两个螺杆相互转动从而将气体由一侧(进气端)压入另一侧(出气端),同时也吸入油液进行润滑和密封,油气混合物被排出后,先进入到油气分离器,利用旋流和离心作用使油液和空气分离,空气从分离器罐体的上方排出,经过空气冷却器的冷却后送向气罐存储,而油液从分离器罐体的下方排出,经过油冷却器的冷却后,再补充到压缩主机或者是分离器罐体。

但是现有的螺杆压缩机工作时由于室外空气环境较差,现有的空气过滤器难以对吸入的空气进行有效过滤,导致灰尘和粉尘被吸入压缩主机以及油分离器罐体,进而降低使用寿命;另外,现有的螺杆压缩机不适于安装在车辆上进行全天候运动部署,车辆移动过程中的振动和颠簸会影响电机和压缩主机的工作稳定性,从而导致停机。

发明内容

针对现有技术存在的螺杆压缩机无法在风沙等恶劣环境下部署的问题,本发明的目的在于提供一种全天候螺杆压缩机。

为实现上述目的,本发明的技术方案为:

一种全天候螺杆压缩机,包括机箱和固定安装在所述机箱内的动力组件、吸气组件、冷却组件和油气分离组件,所述机箱的侧壁上安装有进风装置,所述进风装置包括支撑框架、内侧弧形板和外侧弧形板,所述内侧弧形板和所述外侧弧形板均设置有多个且相互平行,所述内侧弧形板以及所述外侧弧形板均呈一排且间隔地设置在所述支撑框架上,所述内侧弧形板与所述外侧弧形板的弧型面相对,且所述内侧弧形板与所述外侧弧形板交错布置以相互覆盖对方的间隙。

进一步的,所述动力组件与所述机箱之间设置有防震装置,所述防震组件包括弹性本体、刚性连接件和刚性支撑件;所述弹性本体的底部向外延伸有环形凸缘,所述刚性支撑件设置在所述环形凸缘内,且所述防震组件上设置有多个贯穿所述刚性支撑件以及所述环形凸缘的安装孔;所述弹性本体的顶部设置有安装槽以安装所述刚性连接件,所述刚性连接件上设置有螺纹孔,或者所述防震组件上设置有贯穿所述弹性本体、所述刚性连接件和所述刚性支撑件的通孔。

进一步的,所述机箱的外底壁上安装有所述防震组件。

优选的,所述动力组件包括电机和与所述电机机械连接的压缩主机,所述压缩主机包括进气口、进油口和油气出口;所述吸气组件固定安装在所述机箱内,所述吸气组件包括空气过滤器,所述空气过滤器通过进气管路与所述压缩主机的进气口连接;所述冷却组件包括油冷却器、空气冷却器以及用于为所述油冷却器和空气冷却器提供冷却风的离心冷却风机;所述油气分离组件包括油分离器,所述油分离器包括分离器罐体以及设置在所述分离器罐体上的油气进口、空气出口和油液出口,所述油分离器的油气进口通过油气管路与所述压缩主机的油气出口连接,所述油分离器的油液出口通过输油管路与所述油冷却器的进口端连接,所述油冷却器的出口端通过回油管路与所述压缩主机的进油口连接,所述油分离器的空气出口通过输气管路与所述空气冷却器的进口端连接。

进一步的,还包括卸放组件,所述卸放组件包括卸荷阀,所述卸荷阀安装在所述输气管路上。

进一步的,所述油气分离组件还包括双油分装置,所述双油分装置包括第一精分罐体和第二精分罐体,所述第一精分罐体以及所述第二精分罐体上均设置有油气进口、油液出口和空气出口,所述第一精分罐体以及所述第二精分罐体内均设置有滤纸以分离空气和油液;

其中,所述第一精分罐体的油气进口与所述油气分离器的空气出口连接,所述第一精分罐体的空气出口与所述第二精分罐体的油气进口连接,所述第一精分罐体以及所述第二精分罐体的油液出口均与所述压缩主机的进油口连接,所述第二精分罐体的空气出口连接所述输气管路。

进一步的,所述动力组件还包括连接在所述电机和所述压缩主机之间的变速箱。

进一步的,所述油分离器的分离器罐体上安装有液位表,所述机箱的侧壁上设置有与所述液位表相对的透明视窗。

进一步的,还包括电辅助加热装置和温度传感器,所述电辅助加热装置的发热部位于所述油分离器的分离器罐体内以加热油液,所述温度传感器的探头位于所述油分离器的分离器罐体内以检测油液的温度。

进一步的,还包括电子液位计,所述电子液位计的探头位于所述油分离器的分离器罐体内以检测所述油分离器的分离器罐体内的液位高度。

采用上述技术方案,由于机箱的设置,使得装置与外界有效隔离,避免被灰尘等杂物污染,另一方面由于机箱侧壁上进风装置的设置,使得外界的空气进入时,空气从外侧弧形板表面流过后会在内侧弧形板的弧型面所阻挡,并形成离心漩涡,空气中的灰尘等重物会在离心作用下发生下沉,从而无法进入到机箱内部,有效提高了进气质量,延降低了设备维护频率、提高了使用寿命。

附图说明

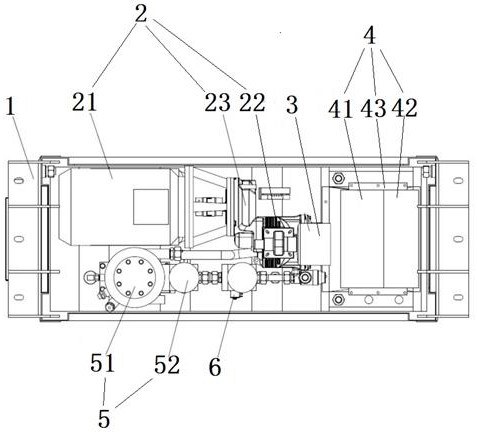

图1为本发明的结构示意图;

图2为本发明去除机箱后的俯视图;

图3为本发明中防震装置的一种结构示意图;

图4为本发明中防震装置的另一种结构示意图;

图5为本发明中进风装置的主视图;

图6为本发明中进风装置的横截面示意图。

图中:1-机箱、2-动力组件、21-电机、22-压缩主机、3-吸气组件、4-冷却组件、41-油冷却器、42-空气冷却器、43-离心冷却风机、5-油气分离组件、51-油气分离器、52-双油分装置、6-卸放组件、7-防震装置、71-弹性本体、72-刚性连接件、73-刚性支撑件、74-安装孔、75-螺纹孔、76-通孔、8-进风装置、81-支撑框架、82-内侧弧形板、83-外侧弧形板、84-孔洞、9-透明视窗。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示对本发明结构的说明,仅是为了便于描述本发明的简便,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

对于本技术方案中的“第一”和“第二”,仅为对相同或相似结构,或者起相似功能的对应结构的称谓区分,不是对这些结构重要性的排列,也没有排序、或比较大小、或其他含义。

另外,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个结构内部的连通。对于本领域的普通技术人员而言,可以根据本发明的总体思路,联系本方案上下文具体情况理解上述术语在本发明中的具体含义。

一种全天候螺杆压缩机,如图1及图2所示,包括有机箱1、动力组件2、吸气组件3、冷却组件4、油气分离组件5和卸放组件6。

其中,机箱1呈封闭式的箱体结构,由金属板材焊接或者螺栓连接拼合而成,其顶部设置有便于吊装的吊钩或者吊杆,其底部设置有用于承载和支撑的底座,该底座由金属型材通过焊接或者螺栓连接拼合而成,并且底座布置在箱体内部。

动力组件2固定安装在机箱1内的底座上,且动力组件2与机箱1之间设置有防震装置7。本实施例中,动力组件2包括电机21和与该电机21机械连接(例如皮带或者联轴器)的压缩主机22,该压缩主机22的机体上则设置有进气口、进油口和油气出口。在一个实施例中,动力组件2还包括连接在电机21和压缩主机22之间的变速箱,通过调节变速箱的档位(传动比)从而控制压缩主机22的转速,进而调节出气量。

本实施例中,防震装置7包括弹性本体71、刚性连接件72和刚性支撑件73。其中,弹性本体71为橡胶制成的圆柱形结构,并且弹性本体71的底部向外延伸有环形凸缘。刚性支撑件73为钢板,且刚性支撑件73设置在环形凸缘内用以支撑弹性本体71,同时,防震组件7上设置有多个贯穿环形凸缘以及嵌装在其内的刚性支撑件73安装孔74。弹性本体71的顶部设置有安装槽,上述的刚性连接件72则安装(例如通过粘胶连接)在该安装槽内,同时在刚性连接件72上设置有螺纹孔75,如图3所示,或者在一个实施例中,在防震组件7上设置有贯穿弹性本体71、刚性连接件72和刚性支撑件73的通孔76,用通孔76替代上述的螺纹孔75进行安装连接,如图4所示。

吸气组件3固定安装在机箱1内的底座上,吸气组件3包括体积小但处理量大的蜂窝状空气过滤器,同时在机箱1的箱体侧壁上设置有进风装置8,而该空气过滤器的两端则分别通过进气管路与进风装置8以及上述压缩主机22的进气口连接。

本实施例中,如图5所示,进风装置8包括支撑框架81、内侧弧形板82和外侧弧形板83。其中支撑框架81呈矩形框架状,例如是由方管钢或者是槽钢焊接而成。而上述的内侧弧形板82和外侧弧形板83均设置有多个且相互平行。内侧弧形板82沿一平面或者一曲面呈一排、且间隔地安装在支撑框架81上,例如内侧弧形板82分布在一平面内,并覆盖支撑框架81;相应的,外侧弧形板83也沿一平面或者一曲面呈一排、且间隔地安装在支撑框架81上,同样的在本实施例中,外侧弧形板83也分布在一平面内,并覆盖支撑框架81。同时,内侧弧形板82所在的平面平行于外侧弧形板83所在的平面。

本实施例中,内侧弧形板82与外侧弧形板83的弧型面相对,且内侧弧形板82与外侧弧形板83交错布置,以相互覆盖对方的间隙,即,相邻两个内侧弧形板82之间的间隙均被一外侧弧形板83所遮挡覆盖,反之,相邻两个外侧弧形板83之间的间隙均被一内侧弧形板82所遮挡覆盖,如图6所示。如此设置,使得外界的空气进入时,空气从外侧弧形板83表面流过后会在内侧弧形板82的弧型面所阻挡,并形成离心漩涡,空气中的灰尘等重物会在离心作用下发生下沉,同时,在用于安装内侧弧形板82(或者外侧弧形板83)的两端支撑框架81的边缘上设置有多个呈一排间隔分布孔洞84,以便于灰尘下沉后从孔洞84中流出到外界。

冷却组件4固定安装在机箱1内的底座上,冷却组件4包括油冷却器41、空气冷却器42以及用于为油冷却器41和空气冷却器42提供冷却风的离心冷却风机43。其中,油冷却器41和空气冷却器42均优选为翅片式冷却器,离心冷却风机43的出风方向朝向油冷却器41和空气冷却器42的翅片。

油气分离组件5固定安装在机箱1内的底座,油气分离组件5通常包括油气分离器51,油气分离器51通常包括有分离器罐体以及设置在该分离器罐体上的油气进口、空气出口和油液出口。其中,油气分离器51的油气进口通过油气管路与压缩主机22的油气出口连接,以便于压缩主机22吐出的高温高压油气混合气体进入其中,并经过旋流和离心作用后,使油液和空气分离,油液沉积在分离器罐体的下部,空气上升到分离器罐体的上部。油气分离器51的油液出口则设置在分离器罐体的下部,且油气分离器51的油液出口通过输油管路与油冷却器41的进口端连接,以便对高温油液进行冷却降温,而油冷却器41的出口端则通过回油管路与压缩主机22的进油口连接,以便于经过降温处理后的油液再次进入压缩主机22中对螺杆进行润滑和密封,从而构成油路循环。对应的,油气分离器51的空气出口则设置在分离器罐体的上部,同时空气出口通过输气管路与上述空气冷却器的进口端连接,以便于对高温空气进行冷却降温,降温后的空气向外输送,以便存储或者使用。

卸放组件6包括卸荷阀,该卸荷阀安装在上述的输气管路上,即卸荷阀设置在油气分离组件5和冷却组件4之间卸放组件6具有大口径卸放压力的功能,通过压力瞬间卸放满足瞬间电源切换而不停机问题。

可以理解的是,还包括油过滤器,该油过滤器安装在上述的回油管路上,以便于对经过冷却的油液进行过滤,避免可能出现的杂质进入到压缩主机22内。

在一个实施例中,为了提高油气分离效果,以及防止卸放组件6在卸放时,出现大量的油液泄露的情况出现,设置油气分离组件5还包括双油分装置52,该双油分装置52包括第一精分罐体和第二精分罐体,两者串联使用,第一精分罐体和第二精分罐体的结构相同,两者可以是相同的构件。本实施例中,第一精分罐体以及第二精分罐体上均设置有油气进口、油液出口和空气出口,第一精分罐体以及第二精分罐体内均设置有滤纸以分离空气和油液,滤纸由玻璃纤维制造,滤纸用于将油从空气中分离出来。

其中,第一精分罐体的油气进口与油气分离器51的空气出口通过管路连接;第一精分罐体的空气出口与第二精分罐体的油气进口通过管路连接;第一精分罐体以及第二精分罐体的油液出口均与压缩主机22的进油口通过管路连接,该管路上设置有单向阀,从而使油液只能够单向流入压缩主机22;另外,第二精分罐体的空气出口连接输气管路。

如此设置,使得卸放组件6在进行压力卸放时,其排出的空气中的油液含量足够少,能够有效地避免油液泄露。

在一个实施例中,油气分离器51的分离器罐体上安装有液位表,该液位表为机械式液位表,同时,在机箱1的箱体侧壁上设置有与上述的液位表相对的透明视窗9,以便于工作人员在外部即可通过透明视窗9观察分离器罐体内的油液的液位情况,从而方便补充油液。其中,透明视窗9包括在箱体侧壁上设置开口以及在开口上安装的有机玻璃。

在一个实施例中,还包括电辅助加热装置和温度传感器,电辅助加热装置的发热部位于油气分离器51的分离器罐体内以加热油液,温度传感器的探头位于油气分离器51的分离器罐体内以检测油液的温度。电辅助加热装置的设置,能够在使用前对油液进行加热,避免压缩主机22冷机启动,温度传感器能够及时探测油液的温度,从而避免油液过热导致的压缩主机22润滑和密封效果不达标。

另外,在一个实施例中,还包括电子液位计,电子液位计的探头位于油气分离器51的分离器罐体内以检测油气分离器51的分离器罐体内的液位高度。电子液位计能够实时检测油气分离器51的分离器罐体内的油液的液位高度,从而便于进行自动化控制,例如预警和停机。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 一种全天候螺杆压缩机

- 一种螺杆压缩机耐磨涂层的制备方法和螺杆压缩机