一种双托盘自动分拣重组系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及仓库存储自动分拣重组设备领域,特别是一种双托盘自动分拣重组系统。

背景技术

目前烟草企业卷包部分机组中,使用的卷烟材料组合配盘入高架库后,再经AGV小车配送到卷接包机组位置为生产保供。现因降本增效减少卷烟材料组合配盘劳务费用,不再进行重新配盘。由于卷烟材料不再进行重新配盘,材料到厂卸车后直接堆叠在高架库托盘上进行入库存储。导致这部分托盘回收入库时,出现高架库托盘在下,材料厂家托盘在上的双托盘。

为满足工艺要求解决双托盘现象,目前一直由操作工将双托盘中的厂家托盘手动卸下,费时耗力影响效率又有很大安全生产隐患。另外,现设备工艺流程要求托盘回库需逐个单托盘进行,经码盘机组盘后入高架库存储备用。

发明内容

本发明的目的是提供一种双托盘自动分拣重组系统,解决人工卸下双托盘的人力和安全市场问题,对不同托盘分别解决后续的单托盘编码整理、存储的工艺需求。

为实现上述技术目的,本发明提供一种双托盘自动分拣重组系统,其具有呈M型支架,所述支架包括第一立柱、第二立柱、第三立柱和横梁,托盘运送轨道的剔除工位位于第一立柱、第二立柱之间,其中:所述横梁上横向布置有与电脑系统控制单元之间驱动控制连接的推进气缸,所述第一立柱的内侧纵向布置有与所述电脑系统控制单元信号控制相连的光电位置传感器,且所述光电位置传感器包括下层传感器和上层传感器;所述推进气缸的推杆连接有顶推机构,所述顶推机构在高度上与上层托盘的位置相对应,且所述顶推机构的内侧与所述上层托盘的一侧外表面相抵靠接触;所述横梁上横向布置有导轨,所述横梁的中部还布置有抓取机构,所述抓取机构具有与所述上层托盘的另一侧相配合的抓取面,所述顶推机构和所述抓取机构横向布置在所述上层托盘的两侧,且所述顶推机构和所述抓取机构分别沿所述导轨与所述横梁滑动连接;且下层托盘沿所述托盘运送轨道进入位于所述剔除工位下游的自动码盘区,在所述第二立柱、第三立柱之间为堆叠容纳所述上层托盘的托盘存放区。

本发明系统位于剔除工位上,并提供与其相连接的托盘存放区和自动码盘区,通过自动识别单、双层托盘并抓取上层托盘,下层托盘直接继续进入码盘区,而上层托盘可根据需要重新回到剔除工位进入码盘区,或者根据需要,例如供应商厂家的托盘,直接进入托盘存放区进行单独存放处理。整套系统全自动完成,无需人工干预,系统不但极大减轻工人劳动强度,还能有效避免生产安全事故发生。系统还可以通过程序指令将上层厂家托盘剔除,只保留本厂托盘正常码盘。

作为进一步的改进,所述第二立柱上具有纵向布置有与所述电脑系统控制单元之间驱动控制连接的提升气缸,所述提升气缸的末端与所述上层托盘的下表面相抵靠接触并向上顶起所述上层托盘;所述下层传感器与下层托盘的高度相对应,所述上层传感器与所述上层托盘的高度相对应。

作为进一步的改进,所述推杆具有预推动距离、重组推动距离和剔除推动距离,且所述剔除推动距离与所述托盘存放区相对应。

作为进一步的改进,所述横梁上安装有与所述顶推机构和所述抓取机构相配合的行程传感器,所述行程传感器与所述电脑系统控制单元信号控制相连。

作为进一步的改进,所述电脑系统控制单元控制所述推杆达到所述预推动距离、所述重组推动距离和所述剔除推动距离,且在所述托盘存放区,所述电脑系统控制单元控制所述抓取机构释放所述上层托盘。

作为进一步的改进,在所述托盘存放区中还布置有与所述电脑系统控制单元信号控制相连的高度检测光电开关,所述高度检测光电开关检测所述托盘存放区内所述上层托盘的堆叠高度。

作为进一步的改进,所述提升气缸的末端为滚轮,所述滚轮沿所述上层托盘的横向移动方向绕轴向转动。

作为进一步的改进,在达到所述预推动距离时,所述提升气缸的顶起,且所述预推动距离为150毫米,所述顶起的距离为50毫米。

作为进一步的改进,所述电脑系统控制单元内部具有与所述托盘存放区内所述上层托盘的堆叠高度相对应的托盘组计数器和预设值,且所述托盘存放区内还布置有与所述电脑系统控制单元相连的托盘组计数显示器和蜂鸣器。

作为进一步的改进,所述光电位置传感器为红外线高度位置感应开关,所述预设值为6层,所述推进气缸、所述提升气缸和所述抓取机构还与手动控制单元信号控制连接。

本系统能将上方厂家托盘自动移位,在按照系统指令,将上层厂家托盘自动剔除,或下层通过后进托盘自动放置到托盘轨道,进入码盘区,保证高架库托盘的正常码盘回库。通过本装置能快速、有效的对双托盘进行判断,当判断为双托盘时,本发明能够自动剔除上方托盘,降低了人工搬运上方托盘的劳动强度,提高了高架库托盘回库工作稳定性、顺畅性和有效性。

附图说明

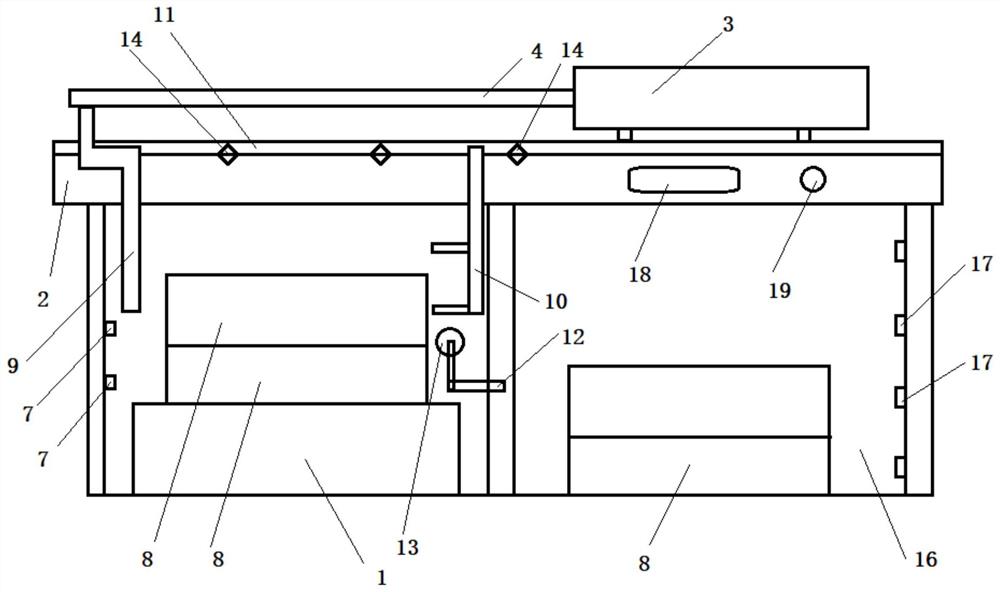

图1为本发明主视方向示意图;

图2为本发明俯视方向示意图;和

图3为本发明控制连接示意图。

附图标记:托盘运送轨道1,支架2,推进气缸3,推杆4手动控制单元5,电脑系统控制单元6,光电位置传感器7,托盘8,顶推机构9,抓取机构10,导轨11,提升气缸12,滚轮13,行程传感器14,自动码盘区15,托盘存放区16,高度检测光电开关17,托盘组计数显示器18,蜂鸣器19,托盘组计数器20。

具体实施方式

如图1至3所示,本发明提供一种双托盘自动分拣重组系统,其具有呈M型支架2,所述支架2包括第一、二、三立柱和横梁,托盘运送轨道1的剔除工位位于第一、二立柱之间,其中:所述横梁上横向布置有与电脑系统控制单元6之间驱动控制连接的推进气缸3,所述第一立柱的内侧纵向布置有与所述电脑系统控制单元6信号控制相连的光电位置传感器7,且所述光电位置传感器7包括下层传感器和上层传感器;所述推进气缸3的推杆4连接有顶推机构9,所述顶推机构9在高度上与上层托盘的位置相对应,且所述顶推机构9的内侧与所述上层托盘的一侧外表面相抵靠接触;所述横梁上横向布置有导轨11,所述横梁的中部还布置有抓取机构10,所述抓取机构10具有与所述上层托盘的另一侧相配合的抓取面,所述顶推机构9和所述抓取机构10横向布置在所述上层托盘的两侧,且所述顶推机构9和所述抓取机构10分别沿所述导轨11与所述横梁滑动连接;且下层托盘沿所述托盘运送轨道1进入位于所述剔除工位下游的自动码盘区15,在所述第二、第三立柱之间为堆叠容纳所述上层托盘的托盘存放区16。

本发明系统位于剔除工位上,并提供与其相连接的托盘存放区16和自动码盘区15,通过自动识别单、双层托盘并抓取上层托盘,下层托盘直接继续进入码盘区,而上层托盘可根据需要重新回到剔除工位进入码盘区,或者根据需要,例如供应商厂家的托盘,直接进入托盘存放区进行单独存放处理。整套系统全自动完成,无需人工干预,系统不但极大减轻工人劳动强度,还能有效避免生产安全事故发生。系统还可以通过程序指令将上层厂家托盘剔除,只保留本厂托盘正常码盘。

作为进一步的改进,所述第二立柱上具有纵向布置有与所述电脑系统控制单元6之间驱动控制连接的提升气缸12,所述提升气缸12的末端与所述上层托盘的下表面相抵靠接触并向上顶起所述上层托盘;所述下层传感器与下层托盘的高度相对应,所述上层传感器与所述上层托盘的高度相对应。

作为进一步的改进,所述推杆4具有预推动距离、重组推动距离和剔除推动距离,且所述剔除推动距离与所述托盘存放区16相对应。

作为进一步的改进,所述横梁上安装有与所述顶推机构9和所述抓取机构10相配合的行程传感器14,所述行程传感器14与所述电脑系统控制单元6信号控制相连。

作为进一步的改进,所述电脑系统控制单元6控制所述推杆4达到所述预推动距离、所述重组推动距离和所述剔除推动距离,且在所述托盘存放区16,所述电脑系统控制单元6控制所述抓取机构10释放所述上层托盘。

作为进一步的改进,在所述托盘存放区16中还布置有与所述电脑系统控制单元6信号控制相连的高度检测光电开关17,所述高度检测光电开关17检测所述托盘存放区16内所述上层托盘的堆叠高度。

作为进一步的改进,所述提升气缸12的末端为滚轮13,所述滚轮13沿所述上层托盘的横向移动方向绕轴向转动。

作为进一步的改进,在达到所述预推动距离时,所述提升气缸12的顶起,且所述预推动距离为150毫米,所述顶起的距离为50毫米。

作为进一步的改进,所述电脑系统控制单元6内部具有与所述托盘存放区16内所述上层托盘的堆叠高度相对应的托盘组计数器20和预设值,且所述托盘存放区16内还布置有与所述电脑系统控制单元6相连的托盘组计数显示器18和蜂鸣器19。

作为进一步的改进,所述光电位置传感器7为红外线高度位置感应开关,所述预设值为6层,所述推进气缸3、所述提升气缸12和所述抓取机构10还与手动控制单元5信号控制连接。

本系统能将上方厂家托盘自动移位,在按照系统指令,将上层厂家托盘自动剔除,或下层通过后进托盘自动放置到托盘轨道,进入码盘区,保证高架库托盘的正常码盘回库。通过本装置能快速、有效的对双托盘进行判断,当判断为双托盘时,本发明能够自动剔除上方托盘,降低了人工搬运上方托盘的劳动强度,提高了高架库托盘回库工作稳定性、顺畅性和有效性。

本发明提供的一种双托盘自动分拣重组系统主要包括支架、位于横梁的滑动导轨,作为推进气缸的主气缸、与气缸的推杆联动的顶推机构、和抓取机构、可提升滚轮、提升滚轮气缸、和红外线双托盘检测和红外线托盘定位检测以及控制系统组成。

本系统在执行托盘全部回收重组程序时,即上下托盘均回收重组时,系统检测到了托盘运送轨道的编号4115位置出现双层托盘,系统通过顶推机构和抓取机构将上层托盘移位,只保留下层的单层托盘通行,下层托盘离开编号4115位首先进入下一工位的自动码盘区(编号4116),通过其中的托盘堆码机完成下层托盘的回收;然后上层托盘通过系统归位重新回到4115工位,随后也跟着进入下一工位的自动码盘区(编号4116),通过其中的托盘堆码机完成下层托盘的回收重组,最终实现上下两层托盘分别逐个回收的工艺要求。

本系统在执行厂家托盘剔除程序时,即将位于上层的厂家托盘剔除并另行堆放,而位于下层的托盘进入托盘堆码机完成下层托盘的回收,形成两类托盘的不同回收方式。执行剔除程序时,系统检测到了托盘运送轨道的编号4115位置出现双层托盘,系统通过顶推机构和抓取机构将上层托盘移位,只保留下层的单层托盘通行,下层托盘离开编号4115位首先进入托盘堆码机完成下层托盘的回收,上层托盘由系统推送至托盘存放区,然后释放并在托盘存放区堆叠摆放,当堆叠数达到预设值时,例如6层,在将堆叠的厂家托盘自托盘存放区运送走。整套系统全自动完成,无需人工干预,系统不但极大减轻工人劳动强度,还能有效避免生产安全事故发生。系统还可以通过程序指令实现两种分拣操作,即上下层托盘分别进入托盘堆码机,或者执行上层托盘剔除,上层厂家托盘剔除,只保留本厂托盘正常码盘。

在优选的实施例中,本系统的操作步骤包括:

1、设备通电,处于待机状态。

2、红外传感器下检测到托盘通过,上检测探头未检测到双层托盘,系统待机不动作;

3、红外传感器检测到有托盘通过,上检测探头检测到双托盘,执行托盘剔除程序,气缸回收推杆联动顶进装置将托盘外移,外移150毫米后,可提升滚轮在气缸作用下向上移动50毫米,使上下托盘分离,主气缸继续回收,上层托盘离开托盘轨道,下层托盘正常通行,进入到下一工位4116托盘码盘区。

4.1、如系统程序要求执行托盘全部回收重组程序,等下层托盘移动到4116位置后,红外探头检测到托盘轨道空,气缸复位推进到达托盘轨道上位置,可升降滚轮下降,抓取机构(如采用气动棘爪)放开,上层托盘放置到托盘轨道4115位置,随传送轨道进入4116托盘码盘区,完成上层托盘分拣重组,系统待机。

4.2、如系统程序要求执行厂家托盘剔除程序,气缸继续回收,上层托盘完全离开4115区,到达厂家托盘的存放区上,抓取机构(如采用气动棘爪)放开,上层托盘放置到厂家托盘放置位并逐层堆叠。等下层托盘到达4116位,红外探头检测到托盘轨道空,气缸推进到待机位置,抓取机构可提升滚轮归位,系统待机。

在优选的实施例中,当供应商厂家托盘堆叠数量大于等于6个时,高度检测光电开关进行提示报警,托盘组被人工移走。

应了解本发明所要保护的范围不限于非限制性实施方案,应了解非限制性实施方案仅仅作为实例进行说明。本申请所要要求的实质的保护范围更体现于独立权利要求提供的范围,以及其从属权利要求。

- 一种双托盘自动分拣重组系统

- 一种双车双层交叉带物流自动分拣系统