基于机械臂的超声椭圆振动装置测量系统及方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于光学测量领域,涉及激光干涉仪的测量技术,尤其是一种基于机械臂的超声椭圆振动装置测量系统及方法。

背景技术

超声振动加工是将超声波技术与普通加工技术相融合的新型加工方法。以超声振动切削为例,通过施加超声振动使刀具与工件实现周期性分离,从而有效的降低切削力和切削温度,超声振动切削已在军工、航天等多个领域得到广泛应用。而传统的超声振动切削一般采用单向振动方法,由刀尖的不断往复振动带来的高频摩擦严重影响了工件表面质量,缩短了刀具的使用寿命。而目前的超声椭圆振动切削装置通过刀具在两个正交方向产生椭圆振动轨迹,有效避免了高频摩擦的出现,改善了工件表面质量,延长了刀具使用寿命。在超声椭圆振动装置中,通过改变激励装置的电压和相位同时配合工件本身的固有频率进而实现椭圆轨迹的形成和调整,而椭圆轨迹对超声振动有着至关重要的意义。因此通过测量获得超声椭圆振动装置在使用过程中准确的运动轨迹以及工件的固有频率对装置的设计与改进尤为重要。

目前测量系统主要是固定在工作台上,通过手动调整完成聚焦和测量,而手动聚焦存在光路调整复杂的问题,本发明中将激光干涉仪固定在机械臂末端,通过机械臂的运动完成聚焦与测量,实现了自动化测量。目前测量工件谐振频率的方法主要通过阻抗仪测得,而阻抗仪所测得的谐振频率与真实振动过程中的固有频率仍有一定差距。而在本发明中采用扫频的方式完成谐振频率的测量,可以快速、准确的获得工件不同表面的谐振频率。目前对超声椭圆振动装置的轨迹测量中大多采用双测头的测量方法,即利用两个激光干涉仪对工件的X、Y向同时进行测量,进而进行轨迹合成,由于需要同时调整两个激光干涉仪,因此存在成本较高,光路调整较为困难的问题。针对目前的单向激励超声椭圆振动装置,本发明使用单测头对X、Y向分别进行测量,这种测量方法具有操作简单、测量成本低的优点。

发明内容

本发明所要解决的技术问题是,提供一种自动化测量超声椭圆振动装置共振频率与运动轨迹的测量系统及方法。

本发明提供一种基于机械臂的超声椭圆振动装置测量系统,包括:

机械臂,用于搭载激光干涉仪,实现激光干涉仪的粗定位和自动聚焦;

激光干涉仪,用于测量超声椭圆振动装置共振频率与运动轨迹;

超声椭圆振动装置。

所述的机械臂为六自由度机械臂。

所述的激光干涉仪为SP-S单频激光干涉仪。

本发明提供一种基于机械臂的超声椭圆振动装置测量方法,包括以下步骤:

(1)通过机械臂完成激光干涉仪的粗定位;

(2)利用爬山算法实现自动聚焦;

(3)获取超声椭圆振动装置的固有频率;

(4)分别获取X、Y向的振动信号,并进行轨迹合成。

所述的步骤1)包括:

(1.1)将超声椭圆振动装置固定在工作台上;

(1.2)选取超声椭圆振动装置在X、Y方向的被测点;

(1.3)将机械臂设置为示教模式,拖动机械臂,使激光干涉仪到达被测点附近,尽可能使光线与被测表面保持垂直。

所述的步骤2)包括:

(2.1)选取当前点作为起点,选取特定值为信号阈值,该特定值一般为0.8,使激光干涉仪满足测量要求,调整机械臂关节进而调整激光干涉仪的俯仰角作为相邻点;

(2.2)移动机械臂关节遍历当前点所在邻域,选取邻域中最优解作为新解;

(2.3)重复(2.2),直到信号达到或超过阈值;

(2.4)选取当前点作为起点,调整机械臂另一关节进而调整激光干涉仪的偏摆角作为相邻点;

(2.5)重复(2.2)(2.3)中步骤;

(2.6)最终调整激光干涉仪至信号最佳处。

所述的步骤3)包括:

(3.1)依据仿真中所获取的振动装置的固有频率,选取合适的扫频间隔和扫频点数;

(3.2)完成信号发生器初始频率、扫频间隔与扫频点数的设定;

(3.3)获取不同激励频率下的振动信号,并进行FFT变换,获取频域信号;

(3.4)将不同激励频率下的频域信号进行合成,最终获得不同激励频率所对应的幅值,其中幅值最大位置处的频率对应超声椭圆振动装置被测表面的固有频率。

所述的步骤4)包括:

(4.1)将激光干涉仪设置为触发模式,即信号发生器产生激励信号的同时产生脉冲信号,激光干涉仪接收到触发信号后进行数据采集,确保每次采集开始的相对时间一致;

(4.2)使用激光干涉仪对X向进行振动测量,X向测量完成后;

(4.3)重新安装激光干涉仪重复(4.1)中操作,对Y向进行振动测量;

(4.4)通过对采集到的时域信号进行傅里叶变换,完成信号的噪声去除;

(4.5)将滤波后的X、Y向振动信号进行合成,判断运动方向,根据倾斜角计算X、Y向的相位差;

(4.6)改变激励信号的幅值、相位以及频率大小,分析这些改变对椭圆轨迹的影响。

本发明的优点和有益效果:

1、本发明搭建了自动化测量系统,以六自由度机械臂为载体,将激光干涉仪固定至机械臂末端,通过控制机械臂完成激光干涉仪的粗定位和自动聚焦,实现了激光干涉仪自动聚焦,极大的简化了调整过程,降低了测量成本。

2、本发明利用扫频和同步触发的方法,对振动装置的共振频率和运动轨迹进行测量,可以准确快速获得振动装置的特性。

3、本发明利用机械臂和激光干涉仪实现了自动化测量超声椭圆振动装置共振频率与运动轨迹的测量,提高了测量效率和测量精度。

附图说明

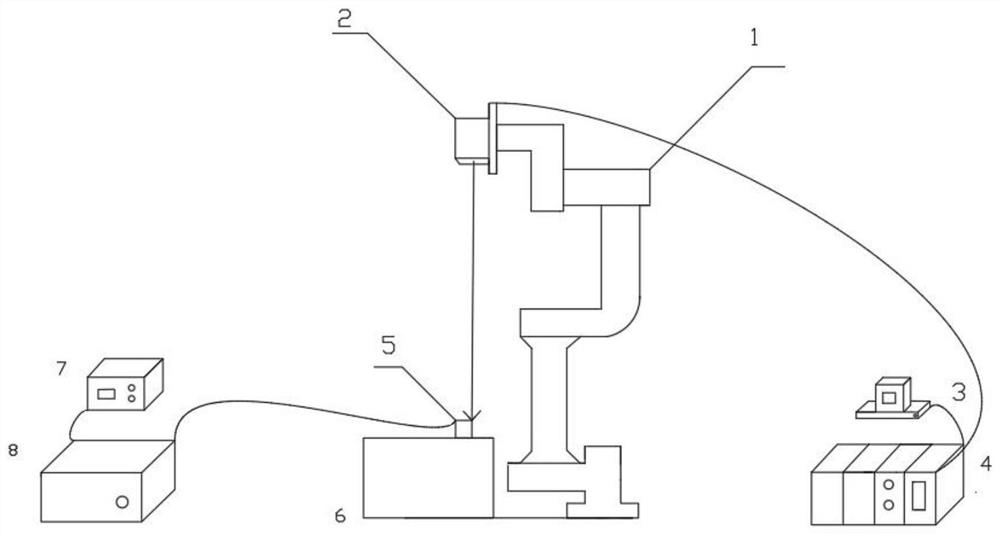

图1是本发明系统结构示意图;

图2是本发明激光干涉仪的结构示意图;

图3是本发明中单激励超声椭圆振动装置的结构示意图;

图4是爬山算法流程图;

图5是本发明中数据处理流程图;

图6是频域信号图;

图7是扫频结果图;

图8是滤波前轨迹合成图;

图9是滤波后轨迹合成图;

图中

1:机械臂 2:激光干涉仪

3:计算机 4:控制柜

5:超声椭圆振动装置 6:Z向调整台

7:信号发生器 8:功率放大器

9:旋钮1 10:旋钮2

11:后盖板 12:压电晶堆

13:筒夹 14:前盖板

15:底座

具体实施方式

下面结合附图对本发明的自动化测量超声椭圆振动装置共振频率与运动轨迹的测量系统及方法做出详细说明。

一种基于机械臂的超声椭圆振动装置测量系统,包括:

机械臂1,用于搭载激光干涉仪,实现激光干涉仪的粗定位和自动聚焦;

激光干涉仪2,用于测量超声椭圆振动装置共振频率与运动轨迹,激光干涉仪连接控制柜4,控制柜连接计算机3;

超声椭圆振动装置5,超声椭圆振动装置固定在Z向调整台6上,超声椭圆振动装置连接功率放大器8,功率放大器连接信号发生器7。

一种基于机械臂的超声椭圆振动装置测量方法,包括以下步骤:

1)通过示教机械臂完成激光干涉仪的粗定位,包括:

(1.1)将超声椭圆振动装置固定在Z向调整台上;

(1.2)选取超声椭圆振动装置在X、Y方向的被测点;

(1.3)将机械臂设置为示教模式,拖动机械臂,使激光干涉仪到达被测点附近,尽可能使光线与被测表面保持垂直;

2)利用爬山算法实现自动聚焦如图4,从而保证激光干涉仪出射光与测量面垂直,提高返回光强度从而达到测量要求,包括:

(2.1)选取当前点作为起点,取特定值为信号阈值,该特定值通常为0.8,使激光干涉仪满足测量要求,调整机械臂关节进而调整激光干涉仪的俯仰角作为相邻点;

(2.2)移动机械臂关节遍历当前点所在邻域,选取邻域中最优解作为新解;

(2.3)重复(2.2),直到信号达到或超过阈值;

(2.4)选取当前点作为起点,调整六自由度机械臂的另一关节进而调整激光干涉仪的偏摆角作为相邻点;

(2.5)重复(2.2)(2.3)中步骤;

(2.6)最终调整激光干涉仪至信号最佳处;

3)获取超声椭圆振动装置的固有频率,包括:

(3.1)依据仿真中所获取的振动装置的固有频率,选取合适的扫频间隔和扫频点数;

(3.2)完成信号发生器初始频率、扫频间隔与扫频点数的设定;

(3.3)获取不同激励频率下的振动信号,并进行FFT变换,获取频域信号,如图6;

(3.4)将不同激励频率下的频域信号进行合成,最终获得不同激励频率所对应的幅值,其中幅值最大位置处的频率对应超声椭圆振动装置被测表面的固有频率,如图7;

4)分别获取X、Y向的振动信号,并进行轨迹合成,包括:

(4.1)将激光干涉仪设置为触发模式,即信号发生器产生激励信号的同时产生脉冲信号,激光干涉仪接收到触发信号后进行数据采集,确保每次采集开始的相对时间一致;

(4.2)使用激光干涉仪对X向进行振动测量,X向测量完成后;

(4.3)重新安装激光干涉仪重复(4.1)中操作,对Y向进行振动测量;

(4.4)通过对采集到的时域信号进行傅里叶变换,其中频域信号显示低频段(0~1000Hz)包含较多噪声信号,而超声椭圆振动装置的工作频率一般高于10KHz,因此选择巴斯沃特带通滤波器,完成信号的噪声去除,滤波前后对比如图8、9所示;

(4.5)将滤波后的X、Y向振动信号进行合成,判断运动方向,根据倾斜角计算X、Y向的相位差;

(4.6)改变激励信号的幅值、相位以及频率大小,分析这些改变对椭圆轨迹的影响。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 基于机械臂的超声椭圆振动装置测量系统及方法

- 基于椭圆振动的超声辅助线切割微织构成形方法与装置