马达制造线和马达制造方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及马达制造线和马达制造方法。

背景技术

在制造马达的定子时,以往,装载数块层叠多片叠片(电磁钢板)而成的定子块以作为定子堆,在对该定子堆进行加压的状态下将各定子块彼此焊接,由此制造出定子铁芯。

专利文献1:日本特开2015-082848号公报

但是,在制造出定子铁芯之后,有时会由于各定子块内的内部应力而在激光焊接的部位产生裂纹。当在焊接部位产生裂纹时,定子铁芯的高度尺寸会发生变化,从而成为不良品,因此期望能够抑制焊接部位的裂纹而提高成品率的技术。

发明内容

本发明的一个方式的马达制造线具有:装载装置,其将由多个电磁钢板层叠而成的块堆叠多个以形成堆;以及加压焊接装置,其通过对所述堆进行加压焊接而形成铁芯,所述加压焊接装置具有:工作台,其载置所述堆;加压部,其对所述堆进行加压;以及激光照射部,其对所述堆照射激光,所述加压部具有以下功能:以第1加压值对所述堆进行第1加压,然后解除所述第1加压,再次以第2加压值进行第2加压。

本发明的一个方式为马达制造方法,使用上述的马达制造线来制造马达,其中,该马达制造方法具有以下工序:装载工序,将由多个电磁钢板层叠而成的块堆叠多个以形成堆;加压工序,对所述堆进行加压;以及焊接工序,通过对所述堆进行焊接来制造铁芯,在所述加压工序中,依次实施以下工序:第1加压工序,以第1加压值对所述堆进行加压;加压解除工序,解除所述第1加压值的加压;以及第2加压工序,以第2加压值对所述堆进行加压。

根据本发明的一个方式,提供了能够抑制铁芯的焊接部位的裂纹而提高成品率的马达制造线和马达制造方法。

附图说明

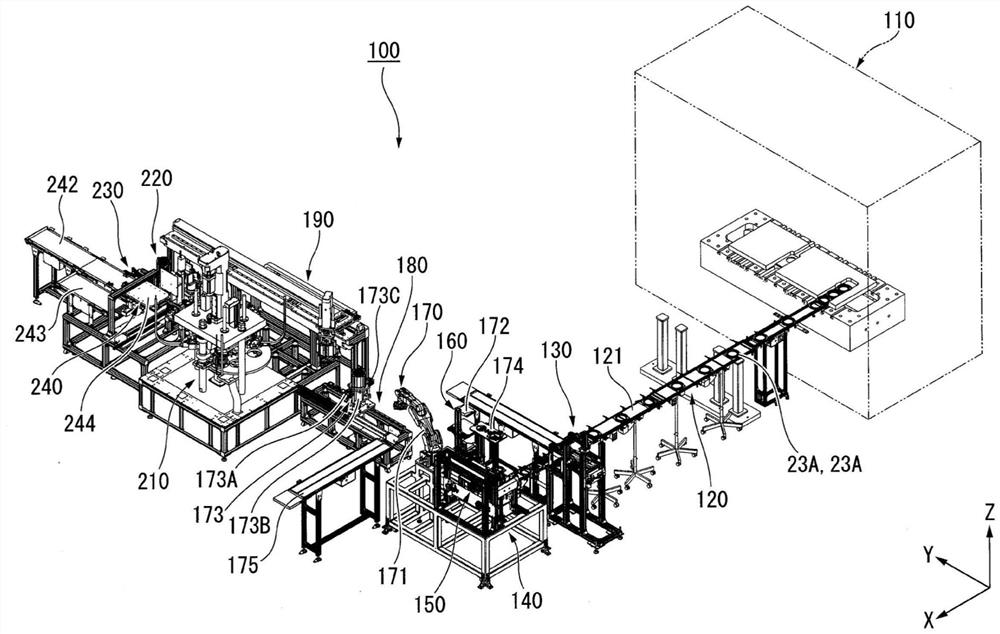

图1是示出实施方式的定子制造线的图。

图2是示出通常的马达的结构的剖视图。

图3是示出一个实施方式的定子铁芯的结构的立体图。

图4是示出构成定子铁芯的多个定子块中的两个块的图。

图5是示出一个实施方式的定子制造线的一部分的图。

图6是示出一个实施方式的加压焊接装置的结构的立体图。

图7是示出一个实施方式的加压焊接装置的结构的图,示出了对定子堆加压前的状态。

图8是示出一个实施方式的加压焊接装置的结构的图,示出了对定子堆进行加压的状态。

图9是示出一个实施方式的加压焊接装置的结构的图,示出了焊接时的情形。

图10是从上方观察一个实施方式的加压焊接装置的图,是示出多个激光照射部的位置的图。

标号说明

1:马达;20:定子;23:定子铁芯(铁芯);23A(23A1、23A2):定子块(块);23B:定子叠片(电磁钢板);100:定子制造线(马达制造线);108:定子堆(堆);210:加压焊接装置;211a:激光照射部;212:加压部;212B:压力传感器;213:分度工作台(工作台);217:高度测定传感器。

具体实施方式

在附图中,适当地示出XYZ坐标系作为三维正交坐标系。X方向为与Z方向垂直的方向。Y方向为与X方向和Z方向双方垂直的方向。

<定子制造线>

图1是示出本实施方式的定子制造线100的图。

在以下的说明中,将与上下方向平行的方向设为Z方向,将与第1搬送装置120对定子块(块)23A的搬送方向平行的方向设为X方向,将第2搬送装置180对定子堆(堆)108的搬送方向设为Y方向。

图1所示的定子制造线(马达制造线)100是马达制造线的一部分。马达制造线不仅具有定子制造线100,还具有转子制造线,在各个制造线中制作定子20(图2)和转子10(图2),并将它们组合,由此能够制造马达1(图2)。

<马达>

图2是示出通常的马达1的结构的剖视图。图3是示出一个实施方式的定子铁芯(铁芯)23的结构的立体图。图4是示出构成定子铁芯23的多个定子块23A中的2个块的图。

首先,对具有由图1所示的本实施方式的定子制造线100制造的定子20(图2)的马达1(图2)的结构进行说明。

马达1搭载于混合动力汽车(HEV)、插电式混合动力汽车(PHV)、电动汽车(EV)等以马达作为动力源的车辆,用作它们的动力源。如图2所示,马达1主要由转子10、包围转子10的定子20以及壳体30构成。

(转子)

转子10以沿一个方向延伸的中心轴线J1为中心进行旋转。转子10具有沿中心轴线J1延伸的轴21、转子铁芯12以及转子磁铁。

转子铁芯12由沿轴向堆叠的多个转子块构成。各转子块具有沿轴向层叠的多个转子叠片(电磁钢板)。转子叠片是通过将具有磁性的薄钢板冲裁成规定的形状而形成的。

(定子20)

如图2所示,定子20配置于转子10的径向外侧,与转子10在径向上对置。定子20具有定子铁芯23、多个绝缘件以及安装于绝缘件的绕组24。定子20呈环状包围转子10,固定于壳体30的内侧。

如图2和图3所示,定子铁芯23具有从外周面23a向径向外侧突出的多个螺栓紧固部23b。在本实施方式中,4个螺栓紧固部23b沿定子铁芯23的周向等间隔地配置。定子铁芯23借助插入到在螺栓紧固部23b形成的螺栓贯通孔23c中的螺栓92而固定于壳体30。

如图3和图4所示,定子铁芯23由沿轴向堆叠的多个定子块23A构成。各定子块23A具有沿轴向层叠的多个定子叠片23B(电磁钢板)。定子叠片23B是通过将具有磁性的薄板钢板冲裁成规定的形状而形成的。

定子铁芯23由两种定子块23A1、23A2构成。定子块23A1、23A2的定子叠片23B的层叠数不同。第1定子块23A1例如是层叠35片定子叠片23B而构成的块。另一方面,第2定子块23A2由片数比第1定子块23A1少(不足35片)的定子叠片23B构成。

构成定子铁芯23的定子叠片23B的层叠数根据马达1的机种而不同,但在本例中,例如层叠14块第1定子块23A1和2块第2定子块23A2总共16块定子块来作为图3所示的定子铁芯23。

另外,如图4所示,在定子块23A的外周面侧,例如沿周向等间隔地形成有8个焊接部23C,在图3所示的定子铁芯23中,上下排列的各定子块23A的焊接部23C彼此呈直线状焊接起来。

<定子制造线100>

接下来,对定子制造线100的概略结构和动作进行说明。

图5是示出一个实施方式的定子制造线100的一部分的图。图6是示出一个实施方式的加压焊接装置210的结构的立体图。图7是示出一个实施方式的加压焊接装置210的结构的图,示出了对定子堆108加压前的状态。图8是示出一个实施方式的加压焊接装置210的结构的图,示出了对定子堆108进行加压的状态。图9是示出一个实施方式的加压焊接装置210的结构的图,示出了焊接时的情形。图10是从上方观察一个实施方式的加压焊接装置210的图,是示出多个激光照射部的位置的图。

如图1所示,定子制造线100具有冲压加工机(定子块制造装置)110、第1搬送装置120、切离装置130、翻转装置140、第1移载装置150、重量测定装置160、旋转层叠装置(装载装置)170、第2搬送装置(搬送装置)180、第2移载装置(移载装置)190、加压焊接装置210、排出装置230、高度测定装置(测定装置)220以及分配装置240。

(冲压加工机)

冲压加工机110在使用冲压模具从具有磁性的薄板钢板冲裁出规定的形状的定子叠片23B后,在冲压模具内将规定的数量的定子叠片23B堆叠并进行凿紧,由此形成块。

在本实施方式的冲压加工机110中,分别两块两块地制造相同种类的定子块23A。即,分别两块两块地制造上述的第1定子块23A1(图4)和第2定子块23A2(图4),并以按种类两块两块地堆叠起来的状态搬出。具体而言,首先,制造7组总共14块第1定子块23A1,然后制造1组总共2块第2定子块23A2。在本实施方式的冲压加工机110中,将该制造过程作为一个循环。

(第1搬送装置)

如图1所示,第1搬送装置120具有搬送输送机121,该搬送输送机121的搬送方向上游侧的一端与冲压加工机110连接,下游侧的另一端与翻转装置140连接。第1搬送装置120通过搬送输送机121而将在冲压加工机110中制造出的定子块23A按种类两块两块地搬送。

搬送输送机121具有比定子块23A的直径小的宽度,以使搬送的定子块23A的一部分突出到外侧的状态进行搬送。即,在定子块23A的中心与搬送输送机121的宽度方向中央位置一致的状态下,定子块23A的与搬送方向交叉的两侧的端部分别从搬送输送机121突出。

另外,在本实施方式中,作为第1搬送装置120,具有搬送输送机121,但也可以是辊式输送机、装载机、机械手,也可以是将它们组合而成的结构。

(切离装置)

切离装置130具有将从冲压加工机110上下堆叠地排出的2个定子块23A分别一块一块地分开的功能。切离装置130位于图1所示的搬送输送机121的长度方向中央附近并且冲压加工机110与后述的翻转装置140之间。

(翻转装置)

翻转装置140位于搬送输送机121的下游侧端部,具有一个一个地将由冲压加工机110(图1)制造并由切离装置130分离出的定子块23A的正反面翻转的功能。

(第1移载装置)

第1移载装置150具有将定子块23A从翻转装置140向重量测定装置160移载的功能。

(重量测定装置)

重量测定装置160配置于翻转装置140的附近并且搬送输送机121的宽度方向一侧(+Y侧)。重量测定装置160按种类测定各定子块23A的重量,确认构成各定子块23A的定子叠片23B(图4)的片数。

(旋转层叠装置)

如图1所示,旋转层叠装置170具有多关节机械臂(机械臂)171、切口检测部172、堆积部173、临时放置台174以及排出输送机(排出部)175。

旋转层叠装置170具有以下功能:根据上述重量测定装置160的测定结果,分配确认了定子叠片23B(图4)的片数正确的定子块23A和片数存在异常的定子块23A,并且堆叠规定的数量的片数合格的定子块23A以形成定子堆108。

排出输送机175设置为一端侧位于多关节机械臂171的可动区域内,排出在重量测定装置160中处于既定重量外并且片数不合格的定子块23A。

临时放置台174是供在重量测定装置160中被判断为片数不合格的定子块23A之后搬送来的其他定子块23A暂时退避的台子。在本例中,例如,具有供在重量测定装置160中被判断重量为不合格并被排出的第1定子块23A1之后搬送来的第2定子块23A2暂时退避的功能。在本例的临时放置台174中,例如,能够临时放置2个第2定子块23A2。

如图1和图5所示,堆积部173具有:工作台173A,其用于载置由多关节机械臂171依次运来的多个定子块23A;圆柱形状的中心引导件173B,其插入于载置在工作台173A上的各定子块23A的内径孔23Aa(图4)内;以及一对绕轴引导件173C,其配设于工作台173A的宽度方向两外侧。

在堆积部173中,能够一边通过中心引导件173B来抑制载置在工作台173A上的多个定子块23A彼此在径向上产生位置偏移,并且通过一对绕轴引导件173C来抑制各定子块23A在绕轴方向上产生位置偏移一边构成多个定子堆108。

一对绕轴引导件173C具有使装载在工作台173A上的多个定子块23A的绕轴方向上的位置对齐的功能。如图4所示,定子块23A具有4个向径向外侧突出的螺栓紧固部23b,一对绕轴引导件173C采用了以下结构:从外侧分别把持沿周向等间隔地配置的上述多个螺栓紧固部23b中的在径向上对置的2个螺栓紧固部23b。由此,能够使上下堆叠的定子块23A的螺栓紧固部23b彼此的位置对齐。

(第2搬送装置)

如图5所示,第2搬送装置180具有搬送轨道机构181和搬送支承台182。搬送支承台182从下方支承堆积部173,构成为沿着搬送轨道机构181的导轨183向一个方向(+Y方向)往复移动。第2搬送装置180设置为一端侧位于多关节机械臂171的可动区域内,将定子堆108与堆积部173一同向第2移载装置190侧搬送。

(第2移载装置)

如图5所示,第2移载装置190配置于第2搬送装置180的另一端侧、即与图1所示的多关节机械臂171相反的一侧。第2移载装置190具有以下功能:在第2搬送装置180与加压焊接装置210之间移载定子堆108,并且在加压焊接装置210与高度测定装置220之间移载定子铁芯23。

第2移载装置190具有移载部191、搬送部192以及轨道部193。移载部191至少具有把持定子堆108的空气卡盘部191A、进行空气卡盘部191A的开闭动作的气缸191B、使空气卡盘部191A上下移动的由单轴机器人构成的升降部191C。

空气卡盘部191A是具有4个把持部191a的平行开闭型的空气卡盘机构。4个把持部191a相互联动,伴随着气缸191B的动作而开闭。能够通过空气卡盘部191A的开闭动作而一同把持定子堆108和中心引导件173B。这样的移载部191与搬送部192连接,能够沿着轨道部193移动。

本实施方式的第2移载装置190构成为,在从第2搬送装置180向加压焊接装置210搬送定子堆108时,为了抑制定子块23A在径向上产生位置偏移,在将中心引导件173B插入于定子堆108的内侧的状态下进行搬送,但在向加压焊接装置210移载定子堆108时,将中心引导件173B从定子堆108内拔出,仅将定子堆108向加压焊接装置210移载。

(加压焊接装置)

如图5所示,加压焊接装置210配置在第2移载装置190的附近,配置为在轨道部193的长度方向中央附近的宽度方向一侧(+X侧)与该轨道部193相邻。如上所述,经由沿着第2移载装置190的轨道部193移动的移载部191仅将定子堆108提供给该加压焊接装置210。

如图6~图9所示,加压焊接装置210具有:分度工作台(工作台)213,其载置定子堆108;加压部212,其对分度工作台213上的定子堆108进行加压;以及激光照射部211,其对定子堆108照射激光。加压焊接装置210还具有高度测定传感器217、第1存货确认传感器214、第2存货确认传感器215、浮起确认传感器216以及挡板218。

本实施方式的加压焊接装置210是用于通过加压部212对由第2移载装置190搬入的定子堆108进行加压并且通过激光照射部211将各定子块23A相互接合以制造图3所示的定子铁芯23的装置。

如图6所示,分度工作台213由俯视圆形状的顶板构成,构成为能够绕沿上下方向(Z轴方向)延伸的旋转轴线O1旋转。分度工作台213具有:一对支承台213A,它们配置在隔着旋转轴线O1而在径向上彼此对置的位置;以及位置偏移抑制销213B,其在各支承台213A上各设置有一对。

一对位置偏移抑制销213B是对在没有中心引导件173B的状态下移载的定子堆108进行保持、并且抑制构成该定子堆108的各定子块23A在径向上产生位置偏移的销。一对位置偏移抑制销213B分别沿上下方向(Z方向)延伸,彼此隔开规定的间隔而配置。位置偏移抑制销213B分别插入于图3所示的定子块23A的4个螺栓贯通孔23c中的在径向上对置的2个螺栓贯通孔23c内。通过这样的结构,能够在抑制移载到加压焊接装置210的定子堆108的定子块23A彼此产生位置偏移的同时实施加压焊接。

本实施方式的分度工作台213能够绕旋转轴线O1每180度地旋转。因此,每次使分度工作台213旋转时,能够交替地改变各支承台213A的位置,使得一个支承台213A配置在定子堆108的“搬入搬出位置”,并且使另一个支承台213A配置在定子堆108的“加压焊接位置”。图7所图示的一对支承台213A中的图中左侧是上述“搬入搬出位置”,图中右侧是上述“加压焊接位置”。

在图7中左侧所示的上述“搬入搬出位置”配置有由透射传感器构成的第2存货确认传感器215和浮起确认传感器216。

第2存货确认传感器215是检测支承台213A上是否存在定子堆108的传感器,具有配置在支承台213A的附近的照射部215a和受光部215b。

浮起确认传感器216是确认载置在支承台213A上的定子堆108是否存在浮起的传感器,具有照射部216a和受光部216b。浮起确认传感器216配置在比第2存货确认传感器215靠上方并且比载置在支承台213A上的定子堆108的高度尺寸稍靠上方的位置。

由此,当在支承台213A上正常地载置了定子堆108的情况下,会在受光部216b中检测到从照射部216a照射的光,当定子堆108存在浮起的情况下,来自照射部216a的光会被定子堆108的一部分遮断。这样,能够确认定子堆108有无浮起、即定子堆108在支承台213A上的载置状态是否正常。

另外,上述的分度工作台213的旋转是在打开了挡板218的状态下实施的。在使分度工作台213旋转时,为了防止挡板218与治具部发生干涉,需要事先打开挡板218。

挡板218进行遮光,使得在焊接时产生的激光不会向加压焊接装置210的外部泄漏。另外,挡板218也作为向分度工作台213上提供定子堆108或从分度工作台213上排出定子堆108时的门发挥功能。

另一方面,在图7中右侧所示的上述“加压焊接位置”配置有加压部212、多个激光照射部211a(图9)、高度测定传感器217以及第1存货确认传感器214。

如图7所示,加压部212具有以下功能:沿轴向(-Z方向)对移载在分度工作台213的支承台213A上的定子堆108进行加压,将堆叠起来的定子块23A彼此向下方按压。本实施方式的加压部212由内置有压力传感器212B的伺服冲压单元212A构成,能够在每次加压动作中控制对定子堆108的加压值。压力传感器212B检测对定子堆108的加压值。

如图7和图8所示,加压部212主要具有:伺服马达(未图示);伺服冲压机212a,其具有通过伺服马达的驱动而上下移动的冠部212a1;滑动件212b,其通过由伺服冲压机212a产生的载荷作用而向下方滑动;按压部212e,其配置在滑动件212b的下表面侧的与分度工作台213侧的一对支承台213A中的一方在上下方向上对置的位置;以及定位轴部212c,其能够向定子堆108的内侧插入。

如图8所示,定位轴部212c是伴随着伺服冲压机212a的动作而上下移动的轴部,构成为能够穿过一同贯通滑动件212a2和按压部212e的贯通孔212j而插入于定子堆108的内径孔108b内。定位轴部212c在伺服冲压机212a下降的同时插入于定子堆108的内径孔108b内,由此,能够抑制加压焊接前的定子堆108中的定子块23A彼此在径向上产生位置偏移。

如图7所示,第1存货确认传感器214位于按压部212e的按压面212e1的附近,在图8所示的按压时,能够通过检测定子堆108的上部来确认在“加压焊接位置”有无定子堆108。

高度测定传感器217是接触式位移传感器,设置于支承上述伺服冲压机212a和滑动件212b的腿体212g。高度测定传感器217具有以下功能:通过与配置于滑动件212b的下表面侧的接触部212h接触而进行定子堆108的高度测定。

具体而言,接触部212h的接触面212h1与按压部212e的按压面212e1的上下方向(Z方向)上的位置一致,高度测定传感器217通过与上述接触面212h1接触,能够间接地检测上述按压面212e1所接触的定子堆108的上端面108a的位置,能够测定定子堆108的高度。

本实施方式的加压焊接装置210具有以下功能:测定通过上述加压部212以规定的压力对搬入到分度工作台213上的焊接前的定子堆108进行加压时的高度;仅对高度合格的定子堆108实施焊接。

并且,本实施方式的加压焊接装置210构成为通过加压部212对定子堆108实施两阶段加压并进行焊接。具体而言,加压部212具有以下功能:以第1加压值对定子堆108进行第1加压,然后暂时解除第1加压,再次以第2加压值进行第2加压。

如图6所示,激光照射部211具有:一对照射单元211A,它们隔着沿上下方向(Z方向)延伸的旋转轴线O2而对置;一对升降部211B,它们使各照射单元211A沿上下方向移动;以及一对旋转部211C,它们使各照射单元211A绕旋转轴线O2旋转。

如图10所示,各照射单元211A分别具有2个激光照射部211a,由照射支承部211b来支承这2个激光照射部211a。各照射单元211A能够通过由单轴机器人构成的升降部211B的动作而上下移动,彼此的动作是同步的。在本实施方式中,构成为能够从定子堆108的下端侧朝向上方实施焊接。

激光照射部211总共具有4个激光照射部211a,在定子堆108的周围彼此等间隔地配置。能够通过这4个激光照射部211a来对定子堆108(各定子块23A)的外周面的8个部位的焊接部23C(图10)中的4个部位的焊接部23C同时照射激光。详细内容在后面说明,在本实施方式中,能够分两次每次对4个部位总共对8个部位的焊接部23C照射激光。

上述的照射单元211A能够通过由缸构成的旋转部211C的动作而绕旋转轴线O2旋转。只要是至少能够在各照射单元211A中的2个激光照射部211a保持了彼此的配置间隔的状态下绕轴旋转的结构即可。

因此,在4个激光照射部211a实施了第1次照射之后,使4个激光照射部211a分别绕旋转轴线O2以规定的角度旋转,由此能够对其余的4个部位的焊接部23C照射激光。

另外,照射单元211A不限于绕旋转轴线O2旋转的结构,例如也可以采用以下这样的结构:通过缸的动作,各照射单元211A分别沿着与射出方向交叉的水平方向直线移动,由此对其他焊接部23C照射激光。

(排出装置)

排出装置230是将在加压焊接装置210中高度不合格的未焊接的定子堆108排出的装置。排出装置230具有排出台231和与排出台231连接的排出轨道部232。如图1和图5所示,排出装置230配置在第2移载装置190的附近,配置为在轨道部193的另一端侧的宽度方向一侧(+X侧)与该轨道部193相邻。本实施方式的排出装置230将通过第2移载装置190而从加压焊接装置210移载的未焊接的定子堆108排出。

(高度测定装置)

如图1所示,高度测定装置220是测定通过第2移载装置190而移载的加压焊接后的定子铁芯23的高度的装置。高度测定装置220配设在搬送方向上的比加压焊接装置210靠下游侧并且位于第2移载装置190的轨道部193的后端侧的位置,配置为在该轨道部193的宽度方向一侧(+X侧)与加压焊接装置210相邻。

(分配装置)

分配装置240是根据高度测定装置220的测定结果将定子铁芯23分成良品和不良品的装置。如图5所示,分配装置240具有搬送良品的定子铁芯23的搬送输送机242、排出不良品的定子铁芯23的排出输送机243、以及将定子铁芯23向搬送输送机242和排出输送机243中的任意输送机推出的推出机构244。

这样,构成了本实施方式的定子制造线100。

<定子制造方法(马达制造方法)>

接下来,对使用上述的本实施方式的定子制造线100来制造定子铁芯23的方法进行说明。在以下的说明中,适当参照图1~图10。

(1.定子块制造工序)

首先,在图1所示的定子制造线100的冲压加工机110中,通过模具从平板钢板冲裁出多个规定的形状的定子叠片23B,通过对各层叠了多片的定子叠片23B彼此进行凿紧,一次制作2个定子块23A。

此时,使用各层叠了35片的定子叠片23B来制作第1定子块23A1,一次2块地连续制作总共14块。

接着,使用片数比第1定子块23A1少(不足35片)的定子叠片23B,通过一次凿紧加工来制作2块第2定子块23A2。这样,每次制作为了制造1个定子铁芯所需的总共16块定子块23A。

通过第1搬送装置120的搬送输送机121,将在冲压加工机110中制作出的定子块23A以按种类两块两块地上下堆叠的状态搬出。

(2.切离工序)

接着,通过配设在搬送输送机121上的切离装置130,将上下堆叠的2块定子块23A一块一块地切离。

(3.定子块翻转工序)

接着,通过翻转装置140将各定子块23A的正反翻转。

在冲压加工机110中脱模出的定子块23A在冲裁方向下侧的反面侧产生毛刺。当在后面的绕线工序中向定子铁芯内插入部件时,毛刺有可能成为障碍,因此,鉴于此,使在定子铁芯制作工序的阶段中作为定子块23A的冲裁方向下侧的反面23Ab朝上。

(4.定子块移载工序)

接着,通过图1所示的第1移载装置150,从翻转装置140拾取在翻转装置140中翻转后的定子块23A并向重量测定装置160移载。

(5.重量测定工序)

接着,通过重量测定装置160来测定各个定子块23A的重量。

通过测定各定子块23A的重量并按块的种类将该测定结果与既定的重量进行比较,来确认分别构成第1定子块23A1、第2定子块23A2的定子叠片23B的片数。

在第1定子块23A1的情况下,确认其测定结果是否相当于定子叠片23B的片数为35片时的重量,判断作为第1定子块23A1,叠片的构成片数是否正确。

另外,在第2定子块23A2的情况下,确认其测定结果是否相当于定子叠片23B的片数为35片以下的既定片数时的重量,判断作为第2定子块23A2,叠片的构成片数是否正确。

在本例中,首先测定连续搬送来的14个第1定子块23A1的重量,然后测定2个第2定子块23A2的重量。

(6.旋转层叠工序)

接下来,通过图1所示的多关节机械臂171,将通过测定重量而确认了定子叠片23B的片数正确的定子块23A向切口检测部172移动。

在切口检测部172中确认形成于定子块23A(图3、图4)的外周侧的切口23Ad的位置,然后将定子块23A移载到堆积部173的工作台173A上。在本例中,根据切口23Ad的位置,多关节机械臂171将各定子块23A各旋转90度而进行堆积。

将定子块23A载置于图5所示的工作台173A上之后,使中心引导件173B从形成于工作台173A的中央的贯通孔上升,进入工作台173A上的定子块23A的内径孔23Aa(图4)内。此时,使得中心引导件173B的前端位置不会比定子块23A的上表面突出,从而容易进行下一个定子块23A的堆叠。

在本例中,每次向工作台173A上堆叠定子块23A时,使中心引导件173B上升一级。由此,能够消除堆叠的定子块23A的径向上的位置偏移,能够一边与下级侧的定子块23A的位置对齐一边在上下方向(+Z方向)上进行堆叠。

这样,在堆叠了14级第1定子块23A1后,堆叠2级第2定子块23A2,堆积总共16级的定子块23A而形成定子堆。

另一方面,多关节机械臂171通过排出输送机175(图1)而排出在重量测定装置160中判断为片数不合格的定子块23A。

在本例中,在排除了在重量测定装置160中判断为重量不合格的第1定子块23A的情况下,将之后搬送来的第1定子块23A依次堆叠。堆叠级数为少了所排出的第1定子块23A1的数量的级数。

此时,由于堆叠的第1定子块23A1的数量不足14级,因此使接着搬送来的第2定子块23A2向临时放置台174暂时退避。

在本实施方式的冲压加工机110中,连续制作14个第1定子块23A1并且连续制作2个第2定子块23A2,因此即使有一个第1定子块23A1发现了异常而被排出时,制作定子堆108所需的第1定子块23A1的数量也会变得不足。

在所排出的第1定子块23A1为1个的情况下,在堆积了13级片数合格的第1定子块23A1之后,使后续的2个第2定子块23A2先向临时放置台174移动,从接下来的循环来填补所缺的数量的第1定子块23A1。

在堆叠了14级片数合格的第1定子块23A1后,在其上再堆叠2级退避到临时放置台174上的高度调整用的第2定子块23A2,从而堆积了总共16级的定子块23A。这样,制作出满足规定的高度的定子堆108。

接着,通过第2移载装置190,将所制作的定子堆108与中心引导件173B一同提升,向搬送方向(+Y方向)搬送,向加压焊接装置210移载。此时,第2移载装置190一同搬送定子堆108和中心引导件173B,但仅将定子堆108移载到加压焊接装置210。通过第2移载装置190,将中心引导件173B从定子堆108取下后使其返回第2搬送装置180。

(7.加压焊接工序)

首先,加压焊接装置210在打开了图7所示的挡板218的状态下,通过第2存货确认传感器215来确认定子堆108是否被移载到分度工作台213的一个支承台213A、即“搬入搬出位置”侧的支承台213A上。在确认了支承台213A上存在定子堆108之后,使分度工作台213旋转180度,使定子堆108向“加压焊接位置”移动。当分度工作台213的旋转结束时,关闭挡板218。

(7-1.第1加压工序)

然后,使加压部212的伺服冲压机212a下降,以第1加压值对定子堆108进行加压。在本实施方式中,作为第1次加压,例如以17kN对定子堆108进行加压。

(7-2.加压解除工序)

在通过压力传感器212B确认了第1加压值为17kN之后,使伺服冲压机212a上升,暂时释放对定子堆108的加压。

(7-3.第2加压工序)

然后,再次通过伺服冲压机212a以第2加压值对定子堆108进行加压。在本实施方式中,作为第2次加压,例如以8.6kN对定子堆108进行加压。在通过压力传感器212B确认了第2加压值为8.6kN后,通过高度测定传感器217来测定加压状态下的定子堆108的高度尺寸。

其结果为,在加压时的定子堆108的高度尺寸处于既定尺寸外时,不实施焊接而排出。具体而言,使分度工作台213旋转以将高度不合格的定子堆108向“搬入搬出位置”移动,通过第2移载装置190从加压焊接装置210向排出装置230移载。这样,将不良的定子堆108以未焊接的状态排出。

(7-4.第1焊接工序)

另一方面,在加压状态下对高度合格的定子堆108实施焊接。激光照射部211通过4个激光照射部211a首先对设置于定子堆108的外周的8个部位的焊接部23C中的4个焊接部23C照射激光。在本实施方式中,从下端侧朝向上方呈直线状地实施焊接。

(7-5.第2焊接工序)

当结束第1次焊接工序时,通过升降部211B而使移动到定子堆108的上端侧的4个激光照射部211a再次下降,并且通过旋转部211C而使激光照射部211a绕旋转轴线O2旋转规定的角度θ(例如45度:图10)来移动位置,对其余4个部位的焊接部23C照射激光。此时,也从定子堆108的下端侧朝向上端侧进行焊接。这样,将构成了定子堆108的多个定子块23A彼此焊接而制作定子铁芯23。

接着,在打开挡板218之后,使分度工作台213旋转180度,使制造出的定子铁芯23从“加压焊接位置”向“搬入搬出位置”移动。

然后,使伺服冲压机212a上升,释放对定子铁芯23的加压。

接着,通过第2移载装置190,从加压焊接装置210向高度测定装置220移载。在高度测定装置220中测定了焊接后的定子铁芯23的高度之后,由搬送输送机242向之后的制造工序场所搬送。

如上所述,在本实施方式的定子制造线100中,当在加压焊接装置210中对定子堆108进行激光焊接之前,依次实施第1加压(17kN)、加压解除、第2加压(8.6kN),减小因各定子块23A的凿紧不良等引起的定子堆108内的内部应力。在本实施方式中,断续地对定子堆108实施两次加压,并且以比最初实施的第1加压时的加压值小的压力实施第2次加压,由此能够更有效地减小定子堆108内的内部应力,能够抑制在焊接处理后在焊接部位产生裂纹等。

在本实施方式中,第1加压值为17kN,第2加压值为8.6kN,但不限于此。只要至少第2加压值比第1加压值小,就能够降低定子堆108的内部应力。另外,通过使第2加压值为第1加压值的约一半的值,能够更有效地降低定子堆108的内部应力。

本实施方式的加压焊接装置210具有内置有压力传感器212B的伺服冲压单元212A,能够在加压值不同的第1加压时和第2加压时简单并且准确地进行压力控制。

另外,本实施方式的加压焊接装置210在对定子堆108实施焊接之前,在第2次加压时测定定子堆108的高度。通过测定第2加压时的高度,并且不对高度不合格的定子堆108实施焊接就排出,从而能够不实施无用的焊接处理,能够实现制造效率提高和削减制造成本。

如上所述,加压焊接装置210仅对判断为高度合格的定子堆108实施焊接处理,此时,在以第2加压值对定子堆108进行加压的状态下维持了既定的高度地实施焊接。由此,能够制作具有规定的高度的定子铁芯23,成品率也提高。

以上,对本发明的实施方式进行了说明,但实施方式中的各结构以及它们的组合等是一例,能够在不脱离本发明的主旨的范围内进行结构的附加、省略、置换以及其他变更。另外,本发明不受实施方式限定。

另外,本实施方式的定子制造线100也能够应用于转子制造线,能够制造转子铁芯。

- 马达制造线和马达制造方法

- 转子制造线、马达制造线以及转子制造方法