一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,属化工技术领域。

背景技术

氯代肟基乙酸乙酯在多种类型的生物制剂中均有着广发的使用用途,使用量巨大,但其自身具有严重的毒副作用,对生产要求相对较高,从而一方面导致当前氯代肟基乙酸乙酯生产工艺复杂,生产难度大且生产效率相对较低,且用于制备氯代肟基乙酸乙酯的各类原料的反应活性和稳定性差,从影响了氯代肟基乙酸乙酯的生产制备效率及质量;另一方面传统的氯代肟基乙酸乙酯生产工艺得到的氯代肟基乙酸乙酯产品化学键、晶体结构均相对稳定,从而导致利用传统工艺制备的氯代肟基乙酸乙酯进行双苯恶唑酸制备时,双苯恶唑酸反应效率低下,从而导致双苯恶唑酸的生产成本高,生产效率低下。

针对这一问题,迫切需要开发一种全新的氯代肟基乙酸乙酯生产工艺,以满足实际工作的需要。

发明内容

针对现有技术上存在的不足,本发明提供一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,以克服现有同类产品生产中存在的不足,满足实际使用的需要。

为了达到上述目的,本发明提供如下技术方案:

一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,包括以下步骤:

S1,母液预制,首先对反应釜密封,形成密闭腔体结构,然后反应釜调温至5℃—15℃,并向反应釜内通入惰性气体对反应釜内氧气进行替换,并使得反应釜内氧气含量低于3%,气压为0.1 Mpa—0.35 Mpa;最后将酰乙酸乙酯添加到反应釜中,并静置至少5分钟待酰乙酸乙酯温度与反应釜温度一致,并对酰乙酸乙酯进行保温保存;

S2,制备氯代乙酰乙酸乙酯,匀速向S1调温后的乙酸乙酯滴加磺酰氯,其中滴加的磺酰氯的总量为S1步骤中乙酸乙酯总量的1.1—1.5倍,并对反应釜中混合液恒温搅拌10—30分钟,然后静置至少5分钟,即可得到氯代乙酰乙酸乙酯;

S3,合成反应,完成S2步骤氯代乙酰乙酸乙酯制备后,对氯代乙酰乙酸乙酯进行超声波震荡搅拌,并在搅拌过程中依次向氯代乙酰乙酸乙酯中添加浓度为30%的盐酸和乙醇,并搅拌混合3—10分钟,然后向混合液中在2—3小时范围内匀速滴加浓度为10%—45%的亚硝酸钠水溶液,并在完成亚硝酸钠水溶液滴加后,在超声波震荡搅拌作用下匀速升温至28℃—35℃,并保温搅拌0.5—1.5,然后静置至少10分钟,并对静置后混合液中水相液进行分离,对油相液进行收集即可得到氯代肟基乙酸乙酯。

进一步的,所述的S1步骤中的惰性气体为氮气、氩气中的任意一种。

进一步的,所述的S3步骤中,盐酸与氯代乙酰乙酸乙酯的摩尔比为1:2.1—5.5;乙醇浓度为45%—75%,且乙醇与氯代乙酰乙酸乙酯的摩尔比为1:3.5—6.5;亚硝酸钠与氯代乙酰乙酸乙酯的摩尔比为1:4.2—7.8。

进一步的,所述的S3步骤中,超声波震荡搅拌作业时,震荡频率为30—80KHz,单次震荡时间为2—5分钟,相邻两侧震荡时间间隔为1—3分钟。

进一步的,所述的S3步骤中盐酸和乙醇在添加作业时,盐酸和乙醇添加间隔为3—5分钟。

进一步的,所述的S3步骤中,在对油相液进行收集时,油相液收集环境温度5℃—15℃,气压为1.5—3倍标准大气压。

本发明较传统的氯代肟基乙酸乙酯,有效的简化了生产工艺,提高了各原料反应作业的工作效率和提高物料反应的稳定性,并有效的降低了生产难度和生产成本,并可有效防止氯代肟基乙酸乙酯及制备氯代肟基乙酸乙酯原料造成的环境污染,提高生产作业的工作安全性;同时还极大的提高了氯代肟基乙酸乙酯的化学反应活性,可有效的提高后续制备双苯恶唑酸的工作效率和生产质量,降低双苯恶唑酸生产成本。

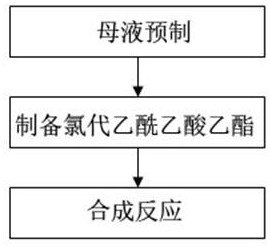

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明制备方法流程图。

具体实施方式

下面将结合本发明的附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,包括以下步骤:

S1,母液预制,首先对反应釜密封,形成密闭腔体结构,然后反应釜调温至5℃,并向反应釜内通入惰性气体对反应釜内氧气进行替换,并使得反应釜内氧气含量为0,气压为0.1 Mpa;最后将酰乙酸乙酯添加到反应釜中,并静置5分钟待酰乙酸乙酯温度与反应釜温度一致,并对酰乙酸乙酯进行保温保存;

S2,制备氯代乙酰乙酸乙酯,匀速向S1调温后的乙酸乙酯滴加磺酰氯,其中滴加的磺酰氯的总量为S1步骤中乙酸乙酯总量的1.1倍,并对反应釜中混合液恒温搅拌10分钟,然后静置5分钟,即可得到氯代乙酰乙酸乙酯;

S3,合成反应,完成S2步骤氯代乙酰乙酸乙酯制备后,对氯代乙酰乙酸乙酯进行超声波震荡搅拌,并在搅拌过程中依次向氯代乙酰乙酸乙酯中添加浓度为30%的盐酸和乙醇,并搅拌混合3分钟,然后向混合液中在2小时范围内匀速滴加浓度为10%的亚硝酸钠水溶液,并在完成亚硝酸钠水溶液滴加后,在超声波震荡搅拌作用下匀速升温至28℃,并保温搅拌0.5,然后静置10分钟,并对静置后混合液中水相液进行分离,对油相液进行收集即可得到氯代肟基乙酸乙酯。

本实施例中,所述的S1步骤中的惰性气体为氮气、氩气中的任意一种。

重点说明的,所述的S3步骤中,盐酸与氯代乙酰乙酸乙酯的摩尔比为1:5.5;乙醇浓度为45%,且乙醇与氯代乙酰乙酸乙酯的摩尔比为1:6.5;亚硝酸钠与氯代乙酰乙酸乙酯的摩尔比为1:7.8。

同时,所述的S3步骤中,超声波震荡搅拌作业时,震荡频率为30KHz,单次震荡时间为5分钟,相邻两侧震荡时间间隔为1分钟。

进一步的优化,所述的S3步骤中盐酸和乙醇在添加作业时,盐酸和乙醇添加间隔为3分钟。

此外,所述的S3步骤中,在对油相液进行收集时,油相液收集环境温度5℃℃,气压为1.5倍标准大气压。

实施例2

一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,包括以下步骤:

S1,母液预制,首先对反应釜密封,形成密闭腔体结构,然后反应釜调温至15℃,并向反应釜内通入氮气对反应釜内氧气进行替换,并使得反应釜内氧气含量为3%,气压为0.35 Mpa;最后将酰乙酸乙酯添加到反应釜中,并静置15分钟待酰乙酸乙酯温度与反应釜温度一致,并对酰乙酸乙酯进行保温保存;

S2,制备氯代乙酰乙酸乙酯,匀速向S1调温后的乙酸乙酯滴加磺酰氯,其中滴加的磺酰氯的总量为S1步骤中乙酸乙酯总量的1.5倍,并对反应釜中混合液恒温搅拌30分钟,然后静置20分钟,即可得到氯代乙酰乙酸乙酯;

S3,合成反应,完成S2步骤氯代乙酰乙酸乙酯制备后,对氯代乙酰乙酸乙酯进行超声波震荡搅拌,并在搅拌过程中依次向氯代乙酰乙酸乙酯中添加浓度为30%的盐酸和乙醇,并搅拌混合10分钟,然后向混合液中在3小时范围内匀速滴加浓度为45%的亚硝酸钠水溶液,并在完成亚硝酸钠水溶液滴加后,在超声波震荡搅拌作用下匀速升温至35℃,并保温搅拌1.5,然后静置30分钟,并对静置后混合液中水相液进行分离,对油相液进行收集即可得到氯代肟基乙酸乙酯。

本实施例中,所述的S3步骤中,盐酸与氯代乙酰乙酸乙酯的摩尔比为1:2.1;乙醇浓度为75%,且乙醇与氯代乙酰乙酸乙酯的摩尔比为1:3.5;亚硝酸钠与氯代乙酰乙酸乙酯的摩尔比为1:4.2。

重点说明的,所述的S3步骤中,超声波震荡搅拌作业时,震荡频率为80KHz,单次震荡时间为2分钟,相邻两侧震荡时间间隔为3分钟。

进一步优化的,所述的S3步骤中盐酸和乙醇在添加作业时,盐酸和乙醇添加间隔为5分钟;同时在对油相液进行收集时,油相液收集环境温度15℃,气压为3倍标准大气压。

实施例3

一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,包括以下步骤:

S1,母液预制,首先对反应釜密封,形成密闭腔体结构,然后反应釜调温至10℃,并向反应釜内通入氩气对反应釜内氧气进行替换,并使得反应釜内氧气含量为2%,气压为0.25 Mpa;最后将酰乙酸乙酯添加到反应釜中,并静置8分钟待酰乙酸乙酯温度与反应釜温度一致,并对酰乙酸乙酯进行保温保存;

S2,制备氯代乙酰乙酸乙酯,匀速向S1调温后的乙酸乙酯滴加磺酰氯,其中滴加的磺酰氯的总量为S1步骤中乙酸乙酯总量的1.3倍,并对反应釜中混合液恒温搅拌15分钟,然后静置10分钟,即可得到氯代乙酰乙酸乙酯;

S3,合成反应,完成S2步骤氯代乙酰乙酸乙酯制备后,对氯代乙酰乙酸乙酯进行超声波震荡搅拌,并在搅拌过程中依次向氯代乙酰乙酸乙酯中添加浓度为30%的盐酸和乙醇,并搅拌混合7分钟,然后向混合液中在2.5小时范围内匀速滴加浓度为15%的亚硝酸钠水溶液,并在完成亚硝酸钠水溶液滴加后,在超声波震荡搅拌作用下匀速升温至30℃,并保温搅拌1,然后静置30分钟,并对静置后混合液中水相液进行分离,对油相液进行收集即可得到氯代肟基乙酸乙酯。

本实施例中,所述的S3步骤中,盐酸与氯代乙酰乙酸乙酯的摩尔比为1:3.5;乙醇浓度为55%,且乙醇与氯代乙酰乙酸乙酯的摩尔比为1:4.8;亚硝酸钠与氯代乙酰乙酸乙酯的摩尔比为1:5.2。

本实施例中,所述的S3步骤中,超声波震荡搅拌作业时,震荡频率为50KHz,单次震荡时间为4分钟,相邻两侧震荡时间间隔为1.5分钟。

进一步优化的,所述的S3步骤中盐酸和乙醇在添加作业时,盐酸和乙醇添加间隔为3.5分钟。

此外,所述的S3步骤中,在对油相液进行收集时,油相液收集环境温度10℃,气压为2.6倍标准大气压。

实施例4

一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法,包括以下步骤:

S1,母液预制,首先对反应釜密封,形成密闭腔体结构,然后反应釜调温至12℃,并向反应釜内通入氮气对反应釜内氧气进行替换,并使得反应釜内氧气含量为1%,气压为0.3Mpa;最后将酰乙酸乙酯添加到反应釜中,并静置10分钟待酰乙酸乙酯温度与反应釜温度一致,并对酰乙酸乙酯进行保温保存;

S2,制备氯代乙酰乙酸乙酯,匀速向S1调温后的乙酸乙酯滴加磺酰氯,其中滴加的磺酰氯的总量为S1步骤中乙酸乙酯总量的1.4倍,并对反应釜中混合液恒温搅拌25分钟,然后静置15分钟,即可得到氯代乙酰乙酸乙酯;

S3,合成反应,完成S2步骤氯代乙酰乙酸乙酯制备后,对氯代乙酰乙酸乙酯进行超声波震荡搅拌,并在搅拌过程中依次向氯代乙酰乙酸乙酯中添加浓度为30%的盐酸和乙醇,并搅拌混合9分钟,然后向混合液中在2.5小时范围内匀速滴加浓度为35%的亚硝酸钠水溶液,并在完成亚硝酸钠水溶液滴加后,在超声波震荡搅拌作用下匀速升温至33℃,并保温搅拌1.3,然后静置15分钟,并对静置后混合液中水相液进行分离,对油相液进行收集即可得到氯代肟基乙酸乙酯。

本实施例中,所述的S3步骤中,盐酸与氯代乙酰乙酸乙酯的摩尔比为1:4.1;乙醇浓度为60%,且乙醇与氯代乙酰乙酸乙酯的摩尔比为1:4.8;亚硝酸钠与氯代乙酰乙酸乙酯的摩尔比为1:5.3。

此外,所述的S3步骤中,超声波震荡搅拌作业时,震荡频率为65KHz,单次震荡时间为4分钟,相邻两侧震荡时间间隔为2分钟。

同时,所述的S3步骤中盐酸和乙醇在添加作业时,盐酸和乙醇添加间隔为4分钟;此外在对油相液进行收集时,油相液收集环境温度8℃,气压为1.8倍标准大气压。

本发明较传统的氯代肟基乙酸乙酯,有效的简化了生产工艺,提高了各原料反应作业的工作效率和提高物料反应的稳定性,并有效的降低了生产难度和生产成本,并可有效防止氯代肟基乙酸乙酯及制备氯代肟基乙酸乙酯原料造成的环境污染,提高生产作业的工作安全性;同时还极大的提高了氯代肟基乙酸乙酯的化学反应活性,可有效的提高后续制备双苯恶唑酸的工作效率和生产质量,降低双苯恶唑酸生产成本。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种合成双苯恶唑酸中间体氯代肟基乙酸乙酯的方法

- 一种4-(4-环丙基萘-1-基)-5-硝基- 4H-1,2,4三唑-3-基硫烷基-乙酸乙酯的制备方法及其中间体(5-硝基-4H-1,2,4三唑-3-基硫基)-乙酸乙酯