一种纳米多相增强铝基复合材料及其制备方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于纳米多相增强铝基复合材料领域,具体是一种高强度高承载纳米多相增强铝基复合材料及其制备方法。

背景技术

铝合金具有密度低、比强度高、耐蚀性好及导电导热性优异等特点,在航空航天、汽车、电力电子等领域中应用广泛。但铝合金有限的力学性能(极限拉伸强度<400MPa,延伸率<6%)难以满足迅速发展起来的航空航天、电子封装及汽车制造等高新技术领域的需求。为克服上述缺点,通过在铝合金基体中复合低密度、高强度、高模量的多相陶瓷增强体,有望协同提升基体的强度和模量。在众多陶瓷增强体中,碳纳米管(CNTs)因具有极大长径比(~1000)、低密度(1.7g/cm

从加工工艺角度来看,目前制备单相陶瓷增强铝基复合材料的方法有很多,如熔铸法、粉末冶金、机械合金化法等,但陶瓷相与金属基体之间由于成分、晶体结构及物理化学性质的差异,而容易出现陶瓷增强体分布不均匀,尺寸和形状不易控制,陶瓷增强体与基体界面结合差等缺陷,致使复合材料的综合性能较差。选区激光熔化技术作为一种新型的激光增材制造技术,基于分层制造、累积叠加的局部成形原理,根据计算机辅助设计的三维零件模型,利用高能激光热源对金属粉末层以逐道逐层方式进行选择性快速熔化/凝固堆积成形,从而实现复杂结构金属构件的直接快速成形。选区激光熔化成形过程中,激光热源与预铺设的粉末层作用时间极短,因此熔融粉末具有相当高的冷却速度,这为纳米多相增强铝基复合材料晶粒细化提供了有利条件,并且粉末颗粒在高能激光束作用下完全熔化,使相邻扫描轨迹或层间冶金结合良好,改善纳米多相增强铝基复合材料零件的成形质量,从而提高材料的力学性能。选区激光熔化技术突破了传统制造工艺束缚,符合“近净成形”设计理念,有效地缩短了新产品的研发和制造周期,提高了生产效率,并且能够成形具有复杂几何形状的零件,因此采用选区激光熔化技术制备纳米多相增强铝基复合材料具有很大的发展潜力。

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种高强度高承载纳米多相增强铝基复合材料及其制备方法。

为了实现上述目的,本发明采取的技术方案如下:

一种高强度高承载纳米多相增强铝基复合材料,包括铝合金基体以及分散在铝合金基体内的Al

所述铝合金基体为铝-硅-钪-锆-锰合金,其中,硅含量为0.5~2.0wt.%,钪含量0.5~1.5wt.%,锆含量0.2~1.0wt.%,锰含量为0.4~1.0wt.%,余量为铝。

本发明进一步提供上述高强度高承载纳米多相增强铝基复合材料的制备方法,包括如下步骤:

(1)取铝合金基体粉末、多壁碳纳米管通过球磨机在惰性气体保护下进行球磨混合均匀,得到复合粉体;

(2)使用Soildworks软件建立目标零件的三维实体几何模型,然后利用Magics软件对该模型进行分层切片并规划激光扫描路径,将三维实体离散成一系列二维数据,保存并导入选区激光熔化成形设备中;

(3)通过选区激光熔化成形设备,根据步骤(2)所导入的数据,将步骤(1)中的复合粉体逐层熔化并凝固,成形为三维实体零件;

(4)通过热处理设备将步骤(3)成形的三维实体零件在特定温度、时间下时效处理,即得。

优选地,步骤(1)中,所述铝合金基体粉末粒径分布范围在25~60μm,纯度大于99.0%,粉末流动性65~74s/50g。

优选地,步骤(1)中,所述的多壁碳纳米外径10-40nm,长度10-50μm。

优选地,步骤(1)中,所述的多壁碳纳米管添加量占复合材料总质量的0.1~1.0wt.%。

优选地,步骤(1)中,所述的球磨机采用QM系列行星式球磨机,球料比为2:1,球磨转速为150~300rpm,球磨时间为3~6h。为防止球磨罐内温度过高和MWCNTs纤维结构损伤,球磨时设备运行模式选用间隔式,每运行15min后暂停空冷5min。该球磨过程要求在惰性气体保护下进行,以防止铝基粉末在球磨过程中被氧化或污染。

优选地,步骤(3)中,使用SLM-150型选区激光熔化设备,该设备主要包括YLR-500型光纤激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统。在成形前将经喷砂处理的铝合金基板固定在选区激光熔化成形设备工作台上并进行调平,然后通过密封装置将成形腔密封、抽真空并通入惰性气体保护气氛。典型选区激光熔化成形过程如下:(a)铺粉装置将待加工粉末均匀铺放在成形基板上,激光束根据预先设计好的扫描路径对切片区域逐层进行扫描,使粉末层发生快速熔化/凝固,从而获得待成形零件的第一个二维平面;(b)计算机控制系统使成形基板下降一个粉层厚度,而供粉缸活塞上升一个粉层厚度,铺粉装置重新铺设一层待加工粉末,高能激光束根据切片信息完成第二层粉末扫描以获得待成形零件的第二个二维平面;(c)重复(b)步骤,待加工粉体逐层成形直至待成形零件加工完毕。

优选地,选区激光熔化成形设备采用的激光功率为250~400W,激光扫描速度为400~1000mm/s,扫描间距为60μm,铺粉厚度为30μm,采用分区岛状扫描策略,上述激光参数经工艺优化后确定。

优选地,步骤(4)中,热处理设备采用的时效温度为300~375℃,保温时间为3~6h。

通过热处理工艺和多壁碳纳米管添加量调控Al

以上参数为最佳参数,可根据铝基复合材料组织及性能特点,合理选择、适当添加铝基复合材料增强相,并采用与前沿的选区激光熔化技术兼热处理工艺相结合的制备方法,可有效调整陶瓷增强相的含量、形貌、尺寸和分布状态,成功制备出成形质量好、综合性能优异的铝基复合材料。

有益效果:

1、本发明中多壁碳纳米管/铝-硅-钪-锆-锰合金材料受到激光辐照发生熔化形成熔池时,较大的多壁碳纳米管部分与铝基体发生原位反应生成Al

2本发明中以铝-硅-钪-锆-锰合金粉末以及纳米级多壁碳纳米管为原料,将粉末混合后置于QM系列行星式球磨机中进行球磨混粉,通过球磨工艺最终获得陶瓷增强相分布均匀、流动性能良好、激光吸收率高且适用于选区激光熔化成形的复合粉体,该工艺操作简单并节约成本。采用选区激光熔化技术兼热处理工艺制备纳米多相增强铝基复合材料不仅缩短生产周期,提高产品生产效率,而且几乎无需后续机加工处理即可成形具有复杂几何形状的零件。选区激光熔化成形时熔池的冷却速度极高,可达10

3、本发明可通过改变激光功率、激光扫描速度来调整激光能量密度,随着粉床激光能量输入变化,激光与粉床作用形成的熔池热力学和动力学特性也发生改变,通过合理选取激光工艺参数,调整激光能量输入,减少球化效应、孔隙等冶金缺陷产生,获得高成形质量纳米多相增强铝-硅-钪-锆-锰复合材料。

4、本发明通过改变时效工艺参数(时效温度、保温时间)来调控选区激光熔化技术成形纳米多相增强铝基复合材料中多相纳米增强相的析出与分布,改善增强相和基体之间的界面结合,获得高强度高承载纳米多相增强铝-硅-钪-锆-锰复合材料。

附图说明

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

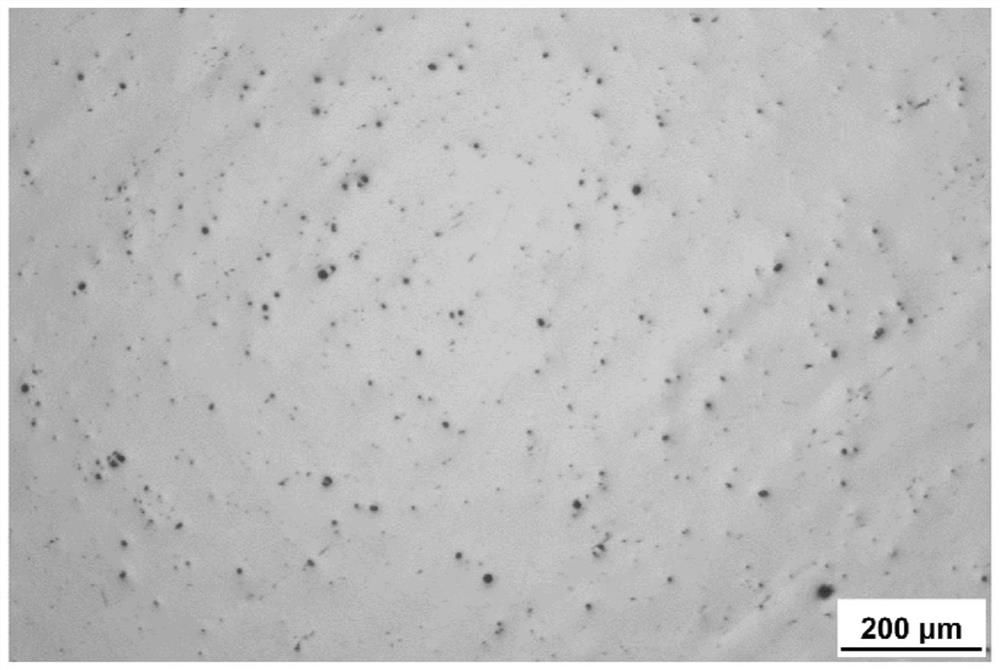

图1位实施例1制备的多壁碳纳米管/铝-硅-钪-锆-锰复合材料试样的光学图像。

图2为实施例1制备的多壁碳纳米管/铝-硅-钪-锆-锰复合材料试样中多相陶瓷分布示意图及其界面TEM照片。

图3为实施例2制备的多壁碳纳米管/铝-硅-钪-锆-锰复合材料试样的光学图像。

图4为实施例3制备的多壁碳纳米管铝-硅-钪-锆-锰复合材料试样的光学图像。

图5为对比例1制备的多壁碳纳米管/铝-硅-钪-锆-锰复合材料试样的光学图像。

图6为对比例3制备的多壁碳纳米管铝-硅-钪-锆-锰复合材料试样的光学图像。

具体实施方式

根据下述实施例,可以更好地理解本发明。

以下实施例中,所使用的铝-硅-钪-锆-锰合金粉末中硅含量为1.3wt.%,钪含量0.66wt.%,锆含量0.42wt.%,锰含量为0.49wt.%,余量为Al,平均粒径为38.8μm,纯度大于99.0%,粉末流动性70s/50g。

所使用的多壁碳纳米管粉末平均外径为30nm,平均长度为30μm。

实施例1

(1)将1.0wt.%多壁碳纳米管粉末(占复合材料总质量的百分比)与铝-硅-钪-锆-锰合金粉末混合,进行球磨混粉制备1.0wt.%多壁碳纳米管/铝-硅-钪-锆-锰复合粉体。采用QM系列行星式球磨机内进行球磨混粉操作,该过程采用陶瓷罐,球磨介质为直径6mm、8mm和10mm的陶瓷磨球。球磨工艺参数设定为:球料比为2:1,球磨转速为200rpm,球磨时间为6h。同时为防止球磨罐内温度过高,造成多壁碳纳米管纤维结构损伤,球磨时设备运行模式选用间隔式,即设备每运行15min后暂停空冷5min。该球磨过程要求在氩气保护下进行,以防止球磨过程中铝基粉末被氧化或污染。

(2)目标零件建模及切片处理

在计算机中使用Soildworks软件建立目标零件的三维实体几何模型,然后利用Magics软件对三维实体模型进行分层切片和扫描路径规划,将三维实体离散成一系列二维数据,将此数据保存并导入选区激光熔化成形设备中。其中激光工艺参数设定为:激光功率为300W,激光扫描速度为600mm/s,扫描间距为60μm,铺粉厚度为30μm,采用分区岛状扫描策略,相邻层的激光扫描方向旋转角度为37°。

(3)选区激光熔化成形过程

将步骤(1)中制得的多壁碳纳米管/铝-硅-钪-锆-锰复合粉体用于选区激光熔化成形。采用SLM-150型选区激光熔化设备,该系统主要包括YLR-500型光纤激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统。在成形前将经喷砂处理的铝合金基板固定在选区激光熔化成形设备工作台上并进行调平,然后通过密封装置将成形腔密封、抽真空并通入氩气保护气氛(Ar纯度为99.999%,出口压力为30mbar),保证成形室内的O

(4)待冷却后,将成形基板从设备内取出,利用线切割工艺将零件与基板分离,获得纳米多相增强铝基复合材料三维实体零件,后续经过325℃/6h时效处理,最终获得高强度高承载纳米多相增强铝基复合材料试样。

按照标准金相试样制备方法对纳米多相增强铝基复合材料块体试样打磨、抛光及腐蚀处理。该选区激光熔化过程兼热处理工艺制备的高致密纳米多相增强铝-硅-钪-锆-锰复合材料试样无裂纹生成,纳米陶瓷增强颗粒均匀分布在基体中,其显微组织的光学图像,如图1所示。对实施例1制备的试样进行TEM分析,见图2。从图中可见,Al

将获得的纳米多相增强铝-硅-钪-锆-锰复合材料试样进行室温拉伸和纳米硬度测试,其拉伸强度和弹性模量分别可达562MPa和98GPa,相较于铝合金(铝合金的拉伸强度和弹性模量为517MPa和80GPa)分别提升了8.7%和22.5%,具有高强度与高承载性能于一体。

实施例2

(1)将0.5wt.%多壁碳纳米管粉末(占复合材料总质量的百分比)与铝-硅-钪-锆-锰合金粉末混合,进行球磨混粉制备0.5wt.%多壁碳纳米管/铝-硅-钪-锆-锰复合粉体。采用QM系列行星式球磨机内进行球磨混粉操作,该过程采用陶瓷罐,球磨介质为直径6mm、8mm和10mm的陶瓷磨球。球磨工艺参数设定为:球料比为2:1,球磨转速为250rpm,球磨时间为5h。同时为防止球磨罐内温度过高,造成多壁碳纳米管纤维结构损伤,球磨时设备运行模式选用间隔式,即设备每运行15min后暂停空冷5min。该球磨过程要求在氩气保护下进行,以防止球磨过程中铝基粉末被氧化或污染。

(2)目标零件建模及切片处理

在计算机中使用Soildworks软件建立目标零件的三维实体几何模型,然后利用Magics软件对三维实体模型进行分层切片和扫描路径规划,将三维实体离散成一系列二维数据,将此数据保存并导入选区激光熔化成形设备中。其中激光工艺参数设定为:激光功率为350W,激光扫描速度为800mm/s,扫描间距为60μm,铺粉厚度为30μm,采用分区岛状扫描策略,相邻层的激光扫描方向旋转角度为37°。

(3)选区激光熔化成形过程

将步骤(1)中制得的MWCNTs/铝-硅-钪-锆-锰复合粉体用于选区激光熔化成形。采用SLM-150型选区激光熔化设备,该系统主要包括YLR-500型光纤激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统。在成形前将经喷砂处理的铝合金基板固定在选区激光熔化成形设备工作台上并进行调平,然后通过密封装置将成形腔密封、抽真空并通入氩气保护气氛(Ar纯度为99.999%,出口压力为30mbar),保证成形室内的O

(4)待冷却后,将成形基板从设备内取出,利用线切割工艺将零件与基板分离,获得纳米多相增强铝基复合材料三维实体零件,后续经过350℃/5h时效处理,最终获得高强度高承载纳米多相增强铝基复合材料试样。

按照标准金相试样制备方法对纳米多相增强铝基复合材料块体试样打磨、抛光及腐蚀处理。该选区激光熔化过程兼热处理工艺制备的高致密纳米多相增强铝-硅-钪-锆-锰复合材料试样无裂纹生成,Al

将获得的纳米多相增强铝-硅-钪-锆-锰复合材料试样进行室温拉伸和纳米硬度测试,其拉伸强度和弹性模量分别可达545MPa和94GPa,相较于铝合金(铝合金的拉伸强度和弹性模量为517MPa和80GPa)分别提升了5.4%和17.5%,具有高强度与高承载性能于一体。

实施例3

(1)将0.1wt.%多壁碳纳米管纤维粉末(占复合材料总质量的百分比)与铝-硅-钪-锆-锰合金粉末混合,进行球磨混粉制备0.1wt.%多壁碳纳米管/铝-硅-钪-锆-锰复合粉体。采用QM系列行星式球磨机内进行球磨混粉操作,该过程采用陶瓷罐,球磨介质为直径6mm、8mm和10mm的陶瓷磨球。球磨工艺参数设定为:球料比为2:1,球磨转速为300rpm,球磨时间为4h。同时为防止球磨罐内温度过高,造成多壁碳纳米管纤维结构损伤,球磨时设备运行模式选用间隔式,即设备每运行15min后暂停空冷5min。该球磨过程要求在氩气保护下进行,以防止球磨过程中铝基粉末被氧化或污染。

(2)目标零件建模及切片处理

在计算机中使用Soildworks软件建立目标零件的三维实体几何模型,然后利用Magics软件对三维实体模型进行分层切片和扫描路径规划,将三维实体离散成一系列二维数据,将此数据保存并导入选区激光熔化成形设备中。其中激光工艺参数设定为:激光功率为400W,激光扫描速度为1000mm/s,扫描间距为60μm,铺粉厚度为30μm,采用分区岛状扫描策略,相邻层的激光扫描方向旋转角度为37°。

(3)选区激光熔化成形过程

将步骤(1)中制得的MWCNTs/铝-硅-钪-锆-锰复合粉体用于选区激光熔化成形。采用SLM-150型选区激光熔化设备,该系统主要包括YLR-500型光纤激光器、激光成形室、自动铺粉系统、保护气氛装置、计算机控制电路系统以及冷却循环系统。在成形前将经喷砂处理的铝合金基板固定在选区激光熔化成形设备工作台上并进行调平,然后通过密封装置将成形腔密封、抽真空并通入氩气保护气氛(Ar纯度为99.999%,出口压力为30mbar),保证成形室内的O

(4)待冷却后,将成形基板从设备内取出,利用线切割工艺将零件与基板分离,获得多相陶瓷增强铝基复合材料三维实体零件,后续经过375℃/4h时效处理,最终获得高强度高承载纳米多相增强铝基复合材料试样。

按照标准金相试样制备方法对纳米多相增强铝基复合材料块体试样打磨、抛光及腐蚀处理。该选区激光熔化过程兼热处理工艺制备的高致密纳米多相增强铝-硅-钪-锆-锰复合材料试样无裂纹生成,Al

将获得的纳米多相增强铝-硅-钪-锆-锰复合材料试样进行室温拉伸和纳米硬度测试,其拉伸强度和弹性模量可达538MPa和91GPa,相较于铝合金(铝合金的拉伸强度和弹性模量为517MPa和80GPa)分别提升了4.1%和13.8%,具有高强度与高承载性能于一体。

对比例1

本对比例与实施例1步骤相同,区别在于步骤(1)中,未以MWCNTs粉末为增强相原料来球磨工艺制备复合粉体,而选用1.0wt.%Al

对比例2

本对比例的具体步骤与实施例1基本一致,不同之处在于:本对比例的步骤(2)和(3)中,采用热等静压法对制备的MWCNTs/铝-硅-钪-锆-锰复合粉体进行成形。本对比例中,成形的多相增强铝-硅-钪-锆-锰复合材料试样中纳米陶瓷颗粒分布不均匀,陶瓷颗粒与基体间发生部分反应,且两者之间界面结合不佳,导致该试样的力学性能严重下降。成形试样的拉伸强度和弹性模量为307MPa和67GPa,相比较实施例1中纳米多相增强铝基复合材料,拉伸强度和弹性模量大大降低。

对比例3

本对比例的具体步骤与实施例1基本一致,不同之处在于:本对比例的步骤(1)中,将5.0wt.%多壁碳纳米管(合金材料总质量的百分比)与铝-硅-钪-锆-锰合金粉末混合,进行球磨混粉制备5.0wt.%MWCNTs/铝-硅-钪-锆-锰复合粉体。本对比例中,高含量的碳纳米管易发生团聚现象,在激光成形样品中产生大量的孔隙及裂纹等冶金缺陷,显著降低铝基复合材料的成形质量。同时,后续的热处理过程中生成大量团聚的Al

由实施例1和对比例1~3可知,选区激光熔化技术兼热处理工艺制备纳米多相增强铝基复合材料试样的裂纹明显减少,成形质量显著改善,纳米增强相均匀分散,拉伸强度和弹性模量维持在较高水平,具有高强度与高承载性能于一体,力学性能得到优化,相对于铝合金的拉伸强度和弹性模量分别提升了4.1%~8.7%和13.8%~22.5%。这主要归因于多壁碳纳米管的加入细化了晶粒尺寸,促进了选区激光熔化成形过程中Sc、Zr元素的大量固溶,后续的热处理过程使得未完全反应的多壁碳纳米管全部转化为强承载Al

本发明提供了一种纳米多相增强铝基复合材料及其制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种纳米多相增强铝基复合材料及其制备方法

- 一种钛-硅-碳增强型氧化铝基多相复合材料及其制备方法