基于错配度的镍基高温合金涡轮叶片服役损伤评价方法

文献发布时间:2023-06-19 11:32:36

技术领域

本申请属于镍基高温合金涡轮叶片领域,特别涉及一种基于错配度的镍基高温合金涡轮叶片服役损伤评价方法。

背景技术

航空发动机涡轮叶片是发动机的核心部件之一,也是易损件。随着航空发动机综合性能的不断提升,发动机涡轮前温度越来越高,给涡轮叶片服役时的安全性和可靠性带来巨大隐患。镍基高温合金熔点高,具有良好的抗氧化性和耐燃气腐蚀能力强等特点,在航空发动机涡轮叶片制造中得到广泛应用。镍基高温合金主要由2个近似共格的γ/γ′相组成,γ′相有序的镶嵌在共格的基体γ相中,但因二相晶格常数存在差异,共格会发生畸变,产生初始错配度δ,一般定义δ=2(α

目前叶片服役损伤评价方法一般采用将叶片解剖后,通过组织与力学性能的退化关系对叶片服役损伤进行评价。现有技术存在以下缺点:耗时较多,且工作效率较低;叶片基体组织损伤评价参量过于单一,只考虑到γ'相的尺寸变化,并未考虑γ'相体积分数及γ/γ′两相错配度;在服役温度评估时,在组织模拟中一般只考虑到温度的影响,没有考虑的叶片受其他载荷的作用,可能对组织损伤评价图谱的建立有一定的影响;在叶片服役损伤评价时,未能对叶片从榫头到叶尖高度方向组织进行观察,未能选取出涡轮叶片温度最高,组织损伤最严重的横截面进行组织损伤评价,对叶片服役损伤评价结果的准确性具有一定影响。

因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

发明内容

本申请的目的是提供了一种基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,以解决现有技术存在的至少一个问题。

本申请的技术方案是:

一种基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,包括:

步骤一:根据真实服役叶片温度场及应力场仿真计算结果,确定叶片的服役温度及应力分布;

步骤二:获取不同梯度变化的持久力学试样,模拟服役条件下对所述持久力学试样开展高温持久力学试验;

步骤三:测试所述持久力学试样的不同组织损伤程度的高温持久力学性能及γ/γ′两相错配度,并构建γ/γ′两相错配度、组织损伤程度及力学性能三者之间的关联数据库,所述组织损伤程度通过γ'相形貌、γ'相体积分数及γ/γ′两相错配度来表征;

步骤四:获取真实服役叶片,并截取真实服役叶片组织损伤最严重位置的横截面,获取该横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度;

步骤五:根据所述关联数据库及真实服役叶片组织损伤最严重位置的横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度对比分析,构建叶片服役损伤评价表,对叶片的损伤情况进行等级评价;

步骤六:获取待评价叶片,对所述待评价叶片组织损伤最严重位置的横截面的γ/γ′两相错配度进行测量,并根据所述叶片服役损伤评价表,得到所述待评价叶片的服役损伤评价情况。

可选地,步骤二中,所述持久力学试样包括梯度依次增大的第一梯度段、第二梯度段、第三梯度段、第四梯度段及第五梯度段,所述第五梯度段包括两个,其中,

所述第一梯度段的第一端与所述第二梯度段的第二端连接,所述第二梯度段的第一端与所述第四梯度段的第二端连接,所述第四梯度段的第一端与一个所述第五梯度段的第二端连接;

所述第一梯度段的第二端与所述第三梯度段的第一端连接,所述第三梯度段的第二端与另一个所述第五梯度段的第一端连接。

可选地,步骤四中,所述截取真实服役叶片组织损伤最严重位置的横截面包括:

对叶片工作温度较高的前缘部位,沿榫头到叶尖高度方向进行纵截面组织检查,获取叶片纵截面各区域范围内基体组织损伤规律;

根据纵截面组织损伤最严重区域,确定叶片组织损伤最严重横截面的选取位置。

可选地,步骤四中,所述获取该横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度包括获取该横截面前缘、叶盆、叶背及尾缘的γ'相形貌、γ'相体积分数及γ/γ′两相错配度。

可选地,所述γ'相体积分数通过选取网格数点法计算。

可选地,所述γ'相体积分数通过选取网格数点法计算,具体包括:设定多个网格交点,当交点位于γ'相时计为1,当交点位于γ/γ'相界面时计为0.5,当交点位于γ通道时计为0,统计结果与交点总数的比值即为γ'相的体积分数,所述统计结果为交点位于γ'相与交点位于γ/γ'相界面的总数。

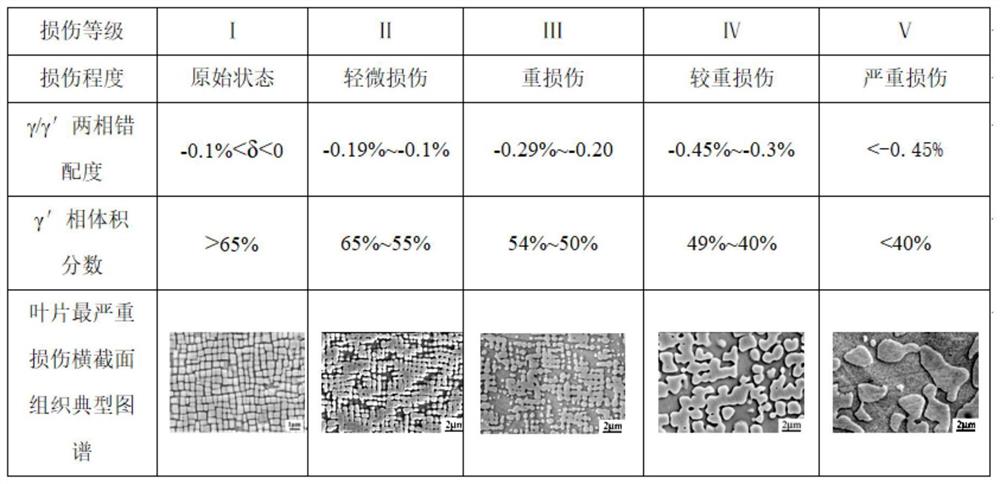

可选地,步骤五中,所述叶片服役损伤评价表中将损伤级别分为Ⅰ级~Ⅴ级,分别对应的损伤程度为:原始状态、轻微损伤、重损伤、较重损伤、严重损伤。

可选地,步骤六中,所述获取待评价叶片,对所述待评价叶片组织损伤最严重位置的横截面的γ/γ′两相错配度进行测量包括:

获取待评价叶片,截取待评价叶片组织损伤最严重位置的横截面;

对待评价叶片组织损伤最严重位置的横截面进行中子衍射测量,根据中子衍射峰型分出γ与γ′两相各自的衍射峰,得出γ与γ′两相各自对应的衍射角θ与θ′;

通过错配度公式δ=2(sinθ-sinθ′)/(sinθ+sinθ′)计算出γ/γ′两相错配度值。

发明至少存在以下有益技术效果:

本申请的基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,通过对叶片组织损伤最严重位置的横截面进行组织损伤评价,可提高叶片服役损伤评价准确性,也可对叶片服役温度和载荷进行判断,进而对叶片的损伤状态进行有效预测。

附图说明

图1是本申请一个实施方式的持久力学试样示意图;

图2是本申请一个实施方式的真实服役叶片组织损伤最严重位置的横截面截取过程一示意图;

图3是本申请一个实施方式的真实服役叶片组织损伤最严重位置的横截面截取过程二示意图;

图4是本申请一个实施方式的真实服役叶片组织损伤最严重位置的横截面截取过程三示意图;

图5是本申请一个实施方式的真实服役叶片组织损伤最严重位置的横截面观察位置示意图;

图6是本申请一个实施方式的叶片服役损伤评价表示意图;

图7是本申请一个实施方式的中子衍射测量叶片错配度示意图;

图8是本申请一个实施方式的中子衍射峰示意图。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本申请一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。下面结合附图对本申请的实施例进行详细说明。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。

下面结合附图1至图8对本申请做进一步详细说明。

本申请提供了一种基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,包括以下步骤:

步骤一:根据真实服役叶片温度场及应力场仿真计算结果,确定叶片的服役温度及应力分布;

步骤二:获取不同梯度变化的持久力学试样,模拟服役条件下对持久力学试样开展高温持久力学试验;

步骤三:测试持久力学试样的不同组织损伤程度的高温持久力学性能及γ/γ′两相错配度,并构建γ/γ′两相错配度、组织损伤程度及力学性能三者之间的关联数据库,组织损伤程度通过γ'相形貌、γ'相体积分数及γ/γ′两相错配度来表征;

步骤四:获取真实服役叶片,并截取真实服役叶片组织损伤最严重位置的横截面,获取该横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度;

步骤五:根据关联数据库及真实服役叶片组织损伤最严重位置的横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度对比分析,构建叶片服役损伤评价表,对叶片的损伤情况进行等级评价;

步骤六:获取待评价叶片,对待评价叶片组织损伤最严重位置的横截面的γ/γ′两相错配度进行测量,并根据叶片服役损伤评价表,得到待评价叶片的服役损伤评价情况。

本申请的基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,首先根据真实服役叶片温度场及应力场仿真计算结果,确定叶片服役温度及应力分布,再通过对持久力学试样进行高温持久力学试验,构建镍基高温合金在近服役环境下γ/γ′两相错配度、组织损伤程度及力学性能三者之间的关联数据库。

在本申请的一个实施方式中,如图1所示,不同梯度变化的持久力学试样包括梯度依次增大的第一梯度段1、第二梯度段2、第三梯度段3、第四梯度段4及第五梯度段5,第五梯度段5包括两个,其中,第一梯度段的第一端与第二梯度段的第二端连接,第二梯度段的第一端与第四梯度段的第二端连接,第四梯度段的第一端与一个第五梯度段的第二端连接;第一梯度段的第二端与所述第三梯度段的第一端连接,第三梯度段的第二端与另一个第五梯度段的第一端连接。采用多个变梯度设计方法设计持久力学试样,可以在相同载荷、温度条件下,对受力不同的1~4梯度段进行组织损伤评价与γ/γ′两相错配度测量,5梯度段主要用来考虑热暴露条件下,组织演变与错配度的对应关系。各个梯度段受载情况如表1所示。

表1

本申请的基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,镍基高温合金涡轮叶片在服役过程中,在叶片表面各个区域存在温度差异,不同温度区域内叶片基体微观组织会发生不同程度损伤退化,进而影响叶片的力学性能与γ/γ′两相错配度的变化,因此叶片服役组织损伤最严重横截面位置选取显得尤为重要。在本申请的一个实施方式中,如图2-5所示,获取真实服役叶片,并截取真实服役叶片组织损伤最严重位置的横截面包括:对叶片工作温度较高的前缘部位,沿榫头到叶尖高度方向进行纵截面组织检查,获取叶片纵截面各区域范围内基体组织损伤规律;根据纵截面组织损伤最严重区域,确定叶片组织损伤最严重横截面的选取位置。获取该横截面的γ'相形貌、γ'相体积分数及γ/γ′两相错配度包括获取该横截面前缘、叶盆、叶背及尾缘的γ'相形貌、γ'相体积分数及γ/γ′两相错配度。本实施例中,γ'相体积分数通过选取网格数点法计算,具体包括:设定多个网格交点,当交点位于γ'相时计为1,当交点位于γ/γ'相界面时计为0.5,当交点位于γ通道时计为0,统计结果与交点总数的比值即为γ'相的体积分数,统计结果为交点位于γ'相与交点位于γ/γ'相界面的总数。

在本申请的一个实施方式中,步骤五中,通过测量不同服役时间条件下,叶片组织损伤最严重横截面γ'相形貌、体积分数和γ/γ′两相错配度与数据库中的相应数据进行对比分析,建立叶片服役损伤评价表,对叶片服役损伤情况进行等级评价。本实施例中,构建的叶片服役损伤评价表如图6所示,从而根据叶片服役损伤评价表,对叶片的损伤情况进行等级评价。本实施例中,叶片服役损伤评价表中将损伤级别分为Ⅰ级~Ⅴ级,分别对应的损伤程度为:原始状态、轻微损伤、重损伤、较重损伤、严重损伤。同时还可对叶片服役工况温度和载荷进行判断。

在本申请的一个实施方式中,步骤六中,获取待评价叶片,采用中子衍射技术,对待评价叶片组织损伤最严重位置的横截面的γ/γ′两相错配度进行测量。采用中子衍射技术测量叶片错配度方法,如图7所示,当入射中子光束以角度θ射入叶片合金基体内部,由于叶片合金材料其晶面间距d是一定的,所以当中子射入合金材料点阵后,相邻两晶面反射的中子波程差2dsinθ为中子波长λ的整数倍时,将会发生衍射现象。中子衍射峰型如图8所示,根据叶片中子衍射峰型,分离出γ与γ′两相各自的衍射峰,从而得出γ与γ′两相各自对应的衍射角θ与θ′,然后利用错配度公式δ=2(sinθ-sinθ′)/(sinθ+sinθ′)计算出γ/γ′两相错配度值。将γ/γ′两相错配度计算结果与叶片服役损伤评价表进行对比分析后,给出叶片服役损伤评价情况,最终完成利用中子衍射技术测量γ/γ′两相错配度可对叶片服役损伤进行评价的试验验证。

本申请的基于错配度的镍基高温合金涡轮叶片服役损伤评价方法,根据真实服役叶片温度场及应力场仿真计算结果,确定叶片服役温度及应力分布,通过持久力学试样,构建镍基高温合金在近服役环境下γ/γ′两相错配度、显微组织损伤与使用性能三者之间的关联数据库;通过测量不同服役时间条件下,叶片组织损伤最严重横截面γ'相形貌、体积分数和γ/γ′两相错配度与关联数据库中的相应数据进行对比分析,建立叶片服役损伤评价表,对叶片服役损伤情况进行等级评价;在叶片服役损伤评价时,对叶片从榫头到叶尖高度方向组织进行观察,选取出涡轮叶片温度最高、组织损伤最严重的横截面进行组织损伤评价,可提高叶片服役损伤评价准确性;利用中子衍射技术,对待评价叶片组织损伤最严重部位γ/γ′两相错配度进行测量,并结合服役叶片损伤等级评价表,最终达到无需解剖叶片就可对叶片服役损伤进行评价的目的。本申请形成了一种系统完善、效率高和科学严谨的镍基高温合金涡轮叶片服役损伤评价方法,可对叶片的组织损伤情况进行等级评价,同时也可对叶片服役温度和载荷进行判断,进而对叶片的损伤状态进行有效预测。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 基于错配度的镍基高温合金涡轮叶片服役损伤评价方法

- 一种高温合金涡轮叶片服役损伤评价及蠕变寿命预测方法