窄钢带热处理工艺

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于钢带生产设备技术领域,具体涉及一种窄钢带热处理工艺。

背景技术

目前国内外钢带淬火热处理方式一般采用的是水淬、油淬、铅淬、气淬等方式,而当用户需要使用的钢带其疲劳次数达100万次以上时,钢带的内部组织就应为均匀的回火屈氏体或下贝氏体组织,以提高钢带的疲劳强度。

要达到提高钢带疲劳强度要求,目前国内均使用铅液等温淬火方式,此淬火方式由于在淬火过程中会产生铅尘,如人体吸入会对人的身体造成无可挽回的伤伤害,同时铅液在生产过程中会产生氧化形成固体渣,生产过程中要不断地捞出,此固体渣的处理非常困难,处理不好将对环境造成影响。为此国家对铅液淬火有严格的规定,以防止对人体及环境的破坏。同时此方式对宽度小于20mm以下的钢带淬火,不但要解决钢带淬回火后的内部组织达到要求(回火屈氏体或下,而且要使钢带的直线度(每6米长相差不超过3mm)和板型质量(钢带的不平整度不超过钢带宽度的1%,同时每3米长钢带自由靠垂直墙体翘头不超过30mm)达到用户的要求,此种淬火方式由于控制手段不足很难满足。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种窄钢带热处理工艺,目的是提高窄钢带疲劳强度。

为了实现上述目的,本发明采取的技术方案为:窄钢带热处理工艺,包括步骤:

S1、淬火:采用淬火处理设备对退火后的窄钢带进行淬火处理;

S2、窄钢带表面处理;

S3、回火:对淬火后的窄钢带进行回火处理;

其中,淬火处理设备包括上淬火箱、下淬火箱以及设置在上淬火箱和下淬火箱之间的面板组件,面板组件具有容纳窄钢带的冷却腔、第一过液孔和第二过液孔,冷却腔与多个第一过液孔和多个第二过液孔连通;在步骤S1中,第一过液孔将进入上淬火箱中的淬火介质引导至位于冷却腔中的窄钢带的上表面上,第二过液孔将进入下淬火箱中的淬火介质引导至位于冷却腔中的窄钢带的下表面上。

所述淬火介质为由淬火液和水混合而成的混合液,淬火液为Aqua Quench110,淬火液在混合液中的占比为18%-21%。

所述冷却腔设置多个,所有冷却腔为沿所述面板组件的宽度方向依次布置。

所述面板组件包括上面板、下面板以及设置于上面板和下面板之间的隔板,隔板设置多个,所述冷却腔位于相邻的两个隔板之间,所述第一过液孔设置于上面板上,所述第二过液孔设置于下面板上,上面板和下面板位于所述上淬火箱和所述下淬火箱之间。

所述隔板为木质材质制成。

所述下面板具有让所述隔板嵌入的定位孔,定位孔设置多个。

所述步骤S1包括:

S101、第一次冷却:窄钢带经过淬火处理设备,淬火处理设备内的淬火介质喷射到窄钢带的表面上,使窄钢带冷却至第一温度;

S102、第二次冷却:窄钢带再次经过淬火处理设备,淬火处理设备内的淬火介质喷射到窄钢带的表面上,使窄钢带冷却至第二温度。

所述第一温度控制在260℃-350℃范围内,所述第二温度为室温。

所述步骤S2包括:

S201、对窄钢带表面进行第一次清洗;

S202、对窄钢带表面进行第二次清洗,清洗的同时使用工具擦拭窄钢带表面;

S203、对窄钢带表面进行吹扫。

本发明的窄钢带热处理工艺,采用淬火处理设备,可以满足窄钢带的淬火要求,提高窄钢带疲劳强度。

附图说明

本说明书包括以下附图,所示内容分别是:

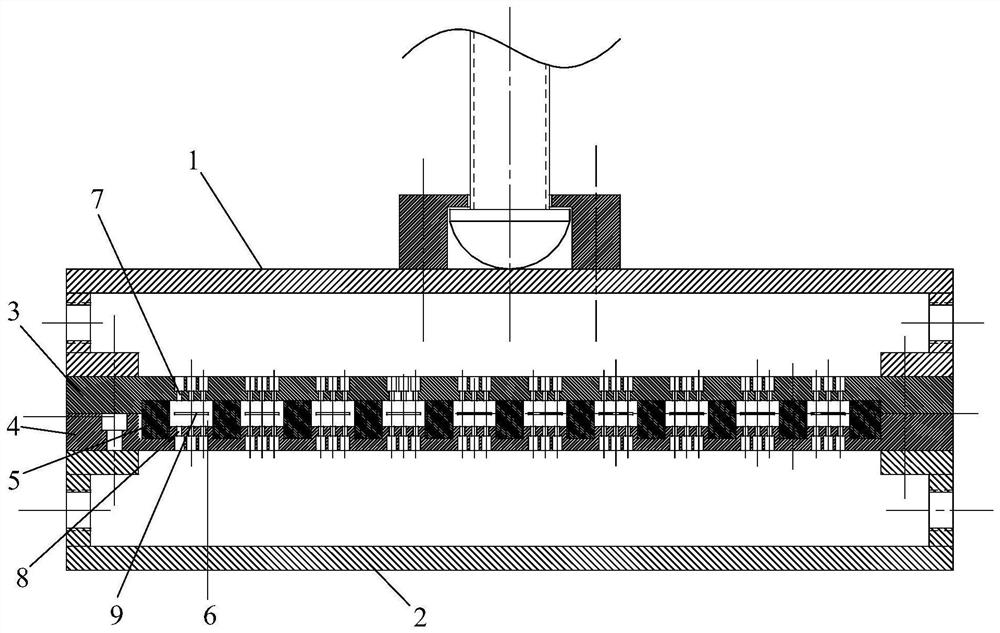

图1是淬火处理设备的剖视图;

图中标记为:1、上淬火箱;2、下淬火箱;3、上面板;4、下面板;5、隔板;6、冷却腔;7、第一过液孔;8、第二过液孔;9、窄钢带。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

需要说明的是,在下述的实施方式中,所述的“第一”和“第二”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

发明提供了一种窄钢带热处理工艺,包括如下的步骤:

S1、淬火:采用淬火处理设备对退火后的窄钢带进行淬火处理;

S2、窄钢带表面处理;

S3、回火:对淬火后的窄钢带进行回火处理。

具体地说,如图1所示,淬火处理设备包括上淬火箱1、下淬火箱2以及设置在上淬火箱1和下淬火箱2之间的面板组件,面板组件具有容纳窄钢带的冷却腔6、用于将进入上淬火箱1中的淬火介质引导至位于冷却腔6中的窄钢带的上表面上的第一过液孔7和用于将进入下淬火箱2中的淬火介质引导至位于冷却腔6中的窄钢带的下表面上的第二过液孔8,冷却腔6与多个第一过液孔7和多个第二过液孔8连通。在上述步骤S1中,第一过液孔7将进入上淬火箱1中的淬火介质引导至位于冷却腔6中的窄钢带的上表面上,第二过液孔8将进入下淬火箱2中的淬火介质引导至位于冷却腔6中的窄钢带的下表面上。

如图1所示,冷却腔6设置多个,所有冷却腔6为沿面板组件的宽度方向依次布置。冷却腔6为矩形腔体,窄钢带是指宽度小于20mm的钢带,冷却腔6的尺寸大于窄钢带的尺寸。位于冷却腔6中的窄钢带的宽度方向与面板组件的宽度方向相平行,面板组件具有多个冷却区域,所有冷却区域为沿面板组件的宽度方向依次布置且为等距分布,各个冷却区域处布置有多个第一过液孔7、多个第二过液孔8和一个冷却腔6。在各个冷却区域处,冷却腔6中进入一根窄钢带,所有第一过液孔7位于窄钢带的上表面的上方,所有第一过液孔7与上淬火箱1的内腔体和冷却腔6连通,所有第一过液孔7为呈n*m矩阵式分布,进入上淬火箱1的内腔体中的淬火介质具有一定的压力,所有第二过液孔8位于窄钢带的下表面的下方,所有第二过液孔8与下淬火箱2的内腔体和冷却腔6连通,所有第二过液孔8为呈n*m矩阵式分布,第一过液孔7和第二过液孔8的数量相同,进入下淬火箱2的内腔体中的淬火介质具有一定的压力,进入上淬火箱1的内腔体中的淬火介质经第一过液孔7喷向窄钢带的上表面,进入下淬火箱2的内腔体中的淬火介质经第二过液孔8喷向窄钢带的下表面,从而可以对窄钢带进行冷却。冷却腔6在面板组件的长度方向上的一端形成让淬火介质流出的排液孔,确保冷却后的淬火介质能够快速流出。第一过液孔7和第二过液孔8的直径较小,使得进入冷却腔6中的淬火介质具有一定压力,能够喷射至窄钢带的表面上,有助于提高淬火效果。

如图1所示,作为优选的,面板组件包括上面板3、下面板4以及设置于上面板3和下面板4之间的隔板5,隔板5设置多个,冷却腔6位于相邻的两个隔板5之间,第一过液孔7设置于上面板3上,第二过液孔8设置于下面板4上,上面板3和下面板4位于上淬火箱1和下淬火箱2之间。上淬火箱1为内部中空的结构,上淬火箱1的一侧壁设置让淬火介质进入的第一进液孔,上面板3的顶面与上淬火箱1的底面贴合,上面板3的底面与下面板4的顶面贴合,下面板4的底面与下淬火箱2的顶面贴合,下淬火箱2的一侧壁设置让淬火介质进入的第二进液孔,上淬火箱1和下淬火箱2与水泵连接,水泵将储液罐内的淬火介质泵送至上淬火箱1和下淬火箱2的内腔体中。第一过液孔7为在上面板3上沿板厚方向贯穿设置的通孔,第二过液孔8为在下面板4上沿板厚方向贯穿设置的通孔,各个第一过液孔7分别与一个第二过液孔8处于同轴状态,上面板3的长度方向(也即面板组件的长度方向)与下面板4的长度方向相平行,上面板3的宽度方向(也即面板组件的宽度方向)与下面板4的宽度方向相平行,上面板3和下面板4夹在上淬火箱1和下淬火箱2之间,隔板5夹在上面板3和下面板4之间,各个冷却腔6是由上面板3、下面板4和相邻的两个隔板5包围形成,相邻的两个冷却腔6之间布置一个隔板5。

作为优选的,隔板5为长条板,隔板5为木质材质制成。

如图1所示,下面板4具有让隔板5嵌入的定位孔,定位孔为矩形孔,定位孔设置多个,所有定位孔为沿下面板4的长度方向依次布置且为等距分布,隔板5嵌入定位孔中,确保位置稳定。

作为优选的,淬火介质为由淬火液(Aqua Quench110)和水混合而成的混合液,淬火液在混合液中的占比为:18%-21%。淬火液喷射到奥氏体化后的窄钢带上,使窄钢带经第一次冷却后温度控制在260-350℃再次经此淬火介质冷却至室温即完成窄钢带淬火处理,再经回火得到下贝氏体组织热处理钢带。经用户数年来反复使用,无论是钢带内部组织,疲劳强度,还是钢带板型、直线度、表面质量均完全满足用户使用要求。

淬火介质的使用寿命:淬火介质的使用寿命主要根据介质内含杂物的含量及不出现氧化来确定。该淬火介质中主要杂质就是钢带加热过程中出现氧化造成的氧化皮。采用钢带在加热过程中全程采用纯氮气(99.99%氮气含量)保护钢带不出现氧化,同时在淬火介质回流过程中必须经磁辊机,将淬火介质中含有的氧化皮尽可能吸出并排除。为防止淬火介质出现氧化,一是每天必须保持4小时以上的循环;二是放置时间超过48小时的淬火介质必须以密闭的容器在室温内存储。做好以上几点,淬火介质的使用寿命可达3年。

淬火介质温度:淬火介质在使用过程中温度应控制在10℃-45℃范围内,如在长期生产过程中淬火介质应保持在5℃范围内的波动。

上述步骤S1包括:

S101、第一次冷却:窄钢带经过淬火处理设备,淬火处理设备内的淬火介质喷射到窄钢带的表面上,使窄钢带冷却至第一温度;

S102、第二次冷却:窄钢带再次经过淬火处理设备,淬火处理设备内的淬火介质喷射到窄钢带的表面上,使窄钢带冷却至第二温度。

在上述步骤S101中,窄钢带经第一次冷却后温度控制:经第一次冷却后窄钢带表面温度须控制在260-350℃,也即第一温度控制在260℃-350℃范围内。主要采取的是改变喷射在窄钢带表面的介质长度也即控制窄钢带经淬火介质冷却的时间来控制窄钢带第一次冷却后的温度(随窄钢带宽度、厚度和介质温度不一,窄钢带经介质冷却的时间应相应变化,以钢带规格为0.9*14mm,介质温度为35℃,钢带在介质中冷却时间应控制在1-1.2秒)。

钢带经介质冷却时钢带沿横断面上各点的冷却速度应均匀一致:我公司主要是通过不同宽度的钢带采用不同的盒体,将每根钢带严格分隔开,并采用在上下盒体板上开微孔方式,介质通过泵体输送到盒体内的微孔将具一定压力的介质(泵体的流量为12m

在上述步骤S102中,经过第一次冷却后的窄钢带经过另一淬火处理设备,淬火处理设备内的淬火介质喷射到窄钢带的表面上,对窄钢带进行第二次冷却,使窄钢带冷却至第二温度,第二温度为室温。

上述步骤S2包括:

S201、对窄钢带表面进行第一次清洗;

S202、对窄钢带表面进行第二次清洗,清洗的同时使用工具擦拭窄钢带表面;

S203、对窄钢带表面进行吹扫。

淬火后粘附在钢带上下表面淬火介质的清除:此种淬火介质热处理方式,由于淬火介质存在一定的粘度,如果不予以清除,不但成本增加,而且回火后钢带表面颜色发黑,用户无法接受。为此,主要采用的是清水冲洗后用二对尼龙辊刷边冲边刷,最后经高压风吹扫。确保钢带表面介质清除干净。

在上述步骤S202中,使用的工具为尼龙辊刷。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 窄钢带热处理工艺

- 一种用于合金钢带的加热改良型热处理设备及合金钢带热处理工艺