一种在线钢轨表面强化设备的控制装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于铁路钢轨强化和修复领域,涉及一种在钢轨表面在线强化处理和修复的移动式在线处理装置,具体为一种在线钢轨表面强化设备的控制系统。

背景技术

轨道交通是关系到国计民生的重要交通设施,钢轨是轨道交通的重要组成部分。随着列车速度、运量和轴重的提高,钢轨的质量和使用寿命也变得尤为重要。在列车运行中,钢轨直接承受列车载荷并引导车轮运行,受到车轮的撞击和摩擦双重作用,其磨损十分严重,特别是小半径曲线、道岔、接头等处。如何提高钢轨的使用寿命,已经成为降低铁路运行成本,提高铁路运行效率的关键之一。

为了提高铁道钢轨的使用寿命,国内外一般采取三种方法:第一,采用全长淬火工艺,获得细片状珠光体组织;第二,采用低合金高碳钢钢轨或者贝氏体钢取代高碳钢,进一步提高钢轨的强度;第三,采用高能束表面处理技术以提高钢轨表面硬度。在过去几年中,钢轨全长淬火技术取得了显著的效果,它使钢轨的耐磨性分别提高了50%(直道)和100%(弯道)。然而,全长淬火技术的主要不足之处在于钢轨的表面不能够出现马氏体甚至贝氏体组织,否则将大幅度降低钢轨的断裂韧性,导致钢轨在服役过程中出现断轨等事故,严重影响到铁道的安全运行。因此,全长淬火后钢轨硬度一般控制在Hv320~390之间,其耐磨性潜力的挖掘已经接近极限。低合金高碳钢钢轨或者贝氏体钢虽然大幅提高了钢轨强度和耐磨性能,但强度的提升必然导致钢轨的断裂韧性的降低,在使用过程中加大了钢轨脆断的风险和行车安全隐患,目前也仅应用于少量特殊地段,并未得到进一步推广应用。

高能束表面处理技术是近二十年发展十分迅速的金属材料表面强化技术之一,它包括激光相变淬火、熔凝淬火、表面合金化和表面熔覆技术等工艺,其共同特点是加热速度快、热影响区小、工件变形小,因此有望取代感应全长淬火工艺,成为新一代的钢轨表面强化工艺。研究表明,由于激光表面强化技术的高加热速度、高冷却速度、硬化层深度有限和硬化层呈现压应力状态等特点,钢轨表面即使出现马氏体组织,也不会导致钢轨的强韧性显著下降。特别是由于马氏体组织的硬度显著高于细片状珠光体,因此可以突破感应全长淬火工艺时钢轨表面硬度不能高于Hv390的上限,使得钢轨的表面耐磨性跃上新台阶。此外,激光表面淬火技术具有硬化层深度方便调控、不需要淬火介质、不需要回火、工件变形小等特点,因此除了可以在生产车间内实现定点加工,考虑到铁路干线繁忙的现状,还可望研发出专用移动设备,将设备搬运到铁路现场,在不拆卸钢轨的前提下,完成轨道的在线淬火。在线处理的移动式激光加工装置应具有高机动性,能够在尽量不影响列车正常运行的前提下,实现钢轨表面强韧化和修复处理。

中国发明专利文献“一种用于钢轨表面强韧化处理的在线激光加工设备”(公告号为CN101240367,公开日为2008年08月13日)报道中,提出了一种用于钢轨表面强韧化处理的在线激光加工设备,可以在不拆卸钢轨、不影响列车的正常运行前提下,完成各种钢轨,包括正轨、弯道、护轮轨、道岔等的激光相变淬火、熔凝淬火、合金化和熔覆处理,实现钢轨的在线强化与修复。该发明将激光加工设备分为激光加工车和动力系统集装箱两部分。其中激光加工车包括安装在移动小车上的运动执行机构,激光加工头,导光系统和控制系统;激光加工车采用三轮结构,在两个车轮的一侧安装了一个激光加工头,激光加工头的光路入光口直接采用传输光纤与动力系统集装箱上的光纤激光器连接。在实际加工时,激光加工车在控制系统控制下,沿着轨道方向前进,激光束在导光系统的作用下导向钢轨表面,由运动执行机构带动激光加工头左右摆动,实现对钢轨表面的激光强化及修复处理。激光加工车在加工完一边轨道后,需将激光加工车调头换向,对另一边轨道进行激光强化及修复处理。

上述专利文献所提出激光加工车的主要不足之处为加工效率较低,激光加工车一次只能对单边钢轨进行激光强化及修复处理,完成一边之后须将激光加工车调头换向,再对另一边进行加工,且单位处理效率较低(单边小于30米/小时),严重影响了对钢轨实际进行激光处理时的加工效率,不适应现场作业需求。

发明内容

本发明旨在解决现有技术问题,而提出了一种在线钢轨表面强化设备的控制装置。

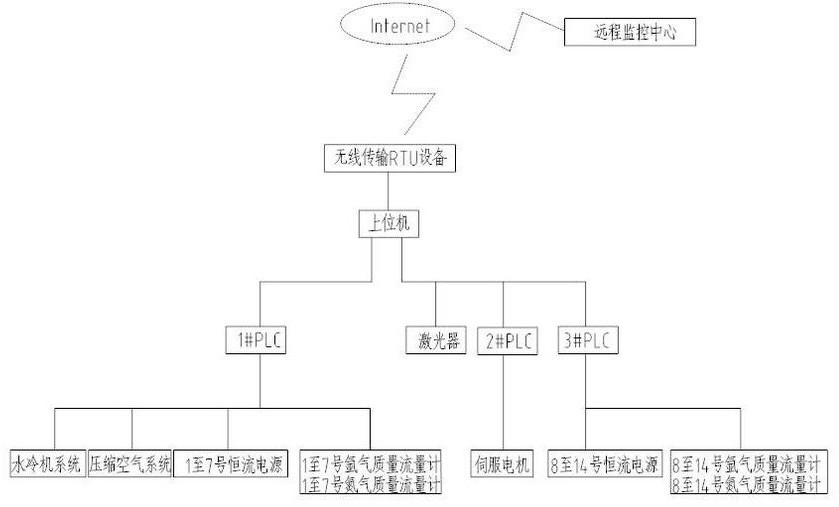

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述上位机与第一PLC控制模块采用232接口进行通讯,与激光器、第二PLC控制模块、第三PLC控制模块、无线传输RTU设备采用总线方式进行通讯。

所述第一PLC控制模块用于集装箱内冷却系统进行起停控制、流量和温度信号采集;对小车上1至7号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对1至7#氩气和氮气质量流量计进行气体流量调节;对集装箱内压缩空气系统进行压力监测;

所述激光器固定于小车上,用于监测钢轨廓形及位置变化,以便通过第二PLC控制模块对伺服电机的控制来调整发生器与钢轨的相对位置。

所述第二PLC控制模块可对小车行走伺服电机进行控制,发生器升降、旋转、伸缩伺服电机进行控制。

所述第三PLC控制模块可对小车上8至14号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对8至14#氩气和氮气质量流量计进行流量调节。

所述上位机与无线传输RTU设备进行通讯后具备联网功能,可实现通过网络传输到远程监控中心进行数据的远程上传和下载功能。

本发明的有益效果:

1.本发明涉及到的作业小车上对层流等离子发生器组、层流等离子恒流电源系统、水路和气路、中控系统的集中布局,减少在小车作业时集装箱与小车之间电缆、水管和气管的连接数量,提高施工效率。

2.本发明涉及到的中控系统通过对层流等离子发生器组、小车速度控制、冷却系统、空压机等各种工作数据的集中采集和控制,保障对钢轨表面强化处理的质量和稳定性。

3.本发明涉及到的中控系统通过激光器对钢轨位置进行扫描,自动调整层流等离子发生器与钢轨的相对位置,避免因铁路线上轨距的变化,导致钢轨表面强化处理失败。

4.本发明涉及到的设备联网后可进行远程操作、数据分析和存档,同时可远程对设备故障进行分析和排除。

附图说明

图1 为本发明的结构示意图。

具体实施方式

下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1

实施例1

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述上位机与第一PLC控制模块采用232接口进行通讯,与激光器、第二PLC控制模块、第三PLC控制模块、无线传输RTU设备采用总线方式进行通讯。

所述激光器固定于小车上,用于监测钢轨廓形及位置变化,以便通过第二PLC控制模块对伺服电机的控制来调整发生器与钢轨的相对位置。

所述上位机与无线传输RTU设备进行通讯后具备联网功能,可实现通过网络传输到远程监控中心进行数据的远程上传和下载功能。

实施例2

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述第一PLC控制模块用于集装箱内冷却系统进行起停控制、流量和温度信号采集;对小车上1至7号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对1至7#氩气和氮气质量流量计进行气体流量调节;对集装箱内压缩空气系统进行压力监测;

所述第二PLC控制模块可对小车行走伺服电机进行控制,发生器升降、旋转、伸缩伺服电机进行控制。

所述第三PLC控制模块可对小车上8至14号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对8至14#氩气和氮气质量流量计进行流量调节。

实施例3

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述上位机与第一PLC控制模块采用232接口进行通讯,与激光器、第二PLC控制模块、第三PLC控制模块、无线传输RTU设备采用总线方式进行通讯。

所述第一PLC控制模块用于集装箱内冷却系统进行起停控制、流量和温度信号采集;对小车上1至7号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对1至7#氩气和氮气质量流量计进行气体流量调节;对集装箱内压缩空气系统进行压力监测;

所述第二PLC控制模块可对小车行走伺服电机进行控制,发生器升降、旋转、伸缩伺服电机进行控制。

所述第三PLC控制模块可对小车上8至14号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对8至14#氩气和氮气质量流量计进行流量调节。

所述上位机与无线传输RTU设备进行通讯后具备联网功能,可实现通过网络传输到远程监控中心进行数据的远程上传和下载功能。

实施例4

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述上位机与第一PLC控制模块采用232接口进行通讯,与激光器、第二PLC控制模块、第三PLC控制模块、无线传输RTU设备采用总线方式进行通讯。

所述第一PLC控制模块用于集装箱内冷却系统进行起停控制、流量和温度信号采集;对小车上1至7号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对1至7#氩气和氮气质量流量计进行气体流量调节;对集装箱内压缩空气系统进行压力监测;

所述激光器固定于小车上,用于监测钢轨廓形及位置变化,以便通过第二PLC控制模块对伺服电机的控制来调整发生器与钢轨的相对位置。

所述第二PLC控制模块可对小车行走伺服电机进行控制,发生器升降、旋转、伸缩伺服电机进行控制。

所述第三PLC控制模块可对小车上8至14号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对8至14#氩气和氮气质量流量计进行流量调节。

实施例5

一种在线钢轨表面强化设备的控制系统其特征在于包括:上位机、中控系统、恒流电源、质量流量计和激光器,所述中控系统包括:第一PLC控制模块、第二PLC控制模块和第三PLC控制模块,所述上位机、中控系统、恒流电源、质量流量计和激光器采用信号相连。

所述上位机与第一PLC控制模块采用232接口进行通讯,与激光器、第二PLC控制模块、第三PLC控制模块、无线传输RTU设备采用总线方式进行通讯。

所述第一PLC控制模块用于集装箱内冷却系统进行起停控制、流量和温度信号采集;对小车上1至7号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对1至7#氩气和氮气质量流量计进行气体流量调节;对集装箱内压缩空气系统进行压力监测;

所述激光器固定于小车上,用于监测钢轨廓形及位置变化,以便通过第二PLC控制模块对伺服电机的控制来调整发生器与钢轨的相对位置。

所述第二PLC控制模块可对小车行走伺服电机进行控制,发生器升降、旋转、伸缩伺服电机进行控制。

所述第三PLC控制模块可对小车上8至14号恒流电源进行起停控制、电流大小调节、输出电流电压信号采集;对8至14#氩气和氮气质量流量计进行流量调节。

所述上位机与无线传输RTU设备进行通讯后具备联网功能,可实现通过网络传输到远程监控中心进行数据的远程上传和下载功能。

- 一种在线钢轨表面强化设备控制装置的控制方法

- 一种基于层流等离子的在线钢轨表面强化设备的作业方法