一种雾化气常温冷凝法处理酸化含氰废水成套装置及方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于含氰污水处理技术领域,具体涉及一种雾化气常温冷凝法处理酸化含氰废水成套装置及方法。

背景技术

酸化回收法处理高浓度含氰废水主要是含氰、含硫氰酸盐的污水在酸性条件下,采用气体进行曝气吹脱,产生的高浓度氰化氢气体用氢氧化钠溶液吸收,生成高浓度氰化钠。3R-O四维负压吹脱反应器是目前用于酸化回收法处理高浓度含氰尾矿浆或含氰废水回收氰化物的,其工作过程为反应器内酸化液经循环装置进入洗涤喷嘴喷出与空气逆流吹脱氰化氢气体,酸化液中和,氰化氢气体碱液吸收,该装置相对传统搅拌槽式酸化设备效率更高,系统安全,运行可靠,但3R-O四维负压吹脱反应器处理含氰废水时,酸化液与空气接触依然是实行锥体形态,其氰化氢吹脱效果与效率依然不是最优状态。

发明内容

为了克服上述问题,本发明提供一种雾化气常温冷凝法处理酸化含氰废水成套装置及方法,用于加热雾化气常温冷凝法处理酸化含氰废水,实现高效破氰与氰化物回收;进一步提高酸化吹脱效率与吹脱后加速气液分离效率,实现真正意义上的高效率酸化回收法处理含氰废水。

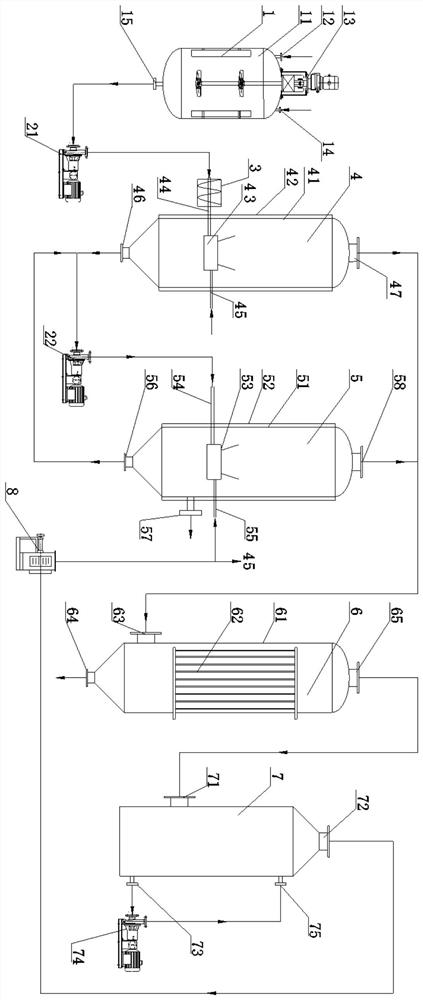

一种雾化气常温冷凝法处理酸化含氰废水成套装置,包括混酸器1、雾化泵2、管道加热器3、一级微米雾化器4、二级微米雾化器5、常温冷凝器6、吸收塔7和鼓风机8;其中混酸器1包括混酸器壳体11,混酸器壳体11内设有混匀搅拌器13,且混酸器壳体11上设有含氰废水进液口12、加酸口14和酸化液排出口15,混酸器1的酸化液排出口15通过一级雾化泵21与一级微米雾化器4的一级酸化液进口41连接,管道加热器3安装在一级微米雾化器4的酸化液进口管路上,一级微米雾化器4的一级雾化气酸化液排口46和二级微米雾化器5的二级雾化器酸化液排口56均通过二级雾化泵22与二级微米雾化器5的二级酸化液进口54连接,一级微米雾化器4的一级雾化气排口47和二级微米雾化器5的二级雾化气排口58均与常温冷凝器6的冷凝器进气口63通过管路连接;常温冷凝器6的氰化氢气体排口65与吸收塔7的进气口71通过管路连接;吸收塔7的出气口72通过鼓风机8分别与一级微米雾化器4的一级动力进气口45和二级微米雾化器5的二级动力进气口55连接。

所述一级微米雾化器4包括一级雾化器壳体41、一级保温壳体42和一级雾化气发生器43,其中一级保温壳体42套置在一级雾化器壳体41外部,且一级雾化器壳体41顶部和底部分别设有一级雾化气排口47和一级雾化器酸化液排口46,一级雾化器壳体41的左右侧壁分别设有一级酸化液进口44和一级动力进气口45,一级雾化气发生器43设置在一级雾化器壳体41内,并分别与一级酸化液进口44和一级动力进气口45连通。

所述二级微米雾化器5包括二级雾化器壳体51、二级保温壳体52和二级雾化气发生器53,其中二级保温壳体52套置在二级雾化器壳体51外部,且二级雾化器壳体51顶部和底部分别设有二级雾化气排口58和二级雾化器酸化液排口56,二级雾化器壳体51的左右侧壁分别设有二级酸化液进口54和二级动力进气口55,二级雾化气发生器53设置在二级雾化器壳体51内,并分别与二级酸化液进口54和二级动力进气口55连通,且二级动力进气口55下方的二级雾化器壳体51侧壁上还设有酸化液溢流口57。

所述常温冷凝器6包括冷凝器壳体61和冷凝换热排管62,其中冷凝换热排管62设置在冷凝器壳体61内,且冷凝器壳体61上设有冷凝器进气口63、冷凝酸化液排口64和氰化氢气体排口65。

所述吸收塔7上设有进气口71、出气口72、吸收液出液口73和吸收液喷淋口75,且吸收液出液口73和吸收液喷淋口75通过循环泵74连接。

一种应用上述一种雾化气常温冷凝法处理酸化含氰废水成套装置对酸化含氰废水进行处理的方法,包括如下步骤:

步骤一,通过含氰废水进液口12向混酸器1内注入酸化含氰废水,同时通过混酸器加酸口14向混酸器壳体11内投加浓硫酸保持混酸器壳体11内的酸化含氰废水PH小于2,启动混酸器1的混匀搅拌器13将混酸器壳体11内的液体混合均匀;

步骤二,启动一级雾化泵21,将混酸器1内的酸化含氰废水泵入一级微米雾化器4内的一级雾化气发生器43,同时启动管道加热器3对进入一级雾化气发生器43内的酸化含氰废水加热,并保证进入的酸化含氰废水温度达到45℃以上,启动鼓风机8通过一级微米雾化器4的一级动力进气口45向一级雾化气发生器43供给雾化所需的动力气体,酸化含氰废水与动力气体在一级雾化气发生器43的作用下完成雾化,雾化后产生微米级的酸化液颗粒与氰化氢气体;其中一部分酸化液颗粒会汇聚为酸化液并降落在一级微米雾化器4内,一部分酸化液颗粒以微米雾化气的状态与氰化氢气体混合,共同由一级雾化气排口47排入常温冷凝器6;

步骤三,启动二级雾化泵22,将一级微米酸化器4内的酸化液泵入二级微米雾化器5的二级雾化气发生器53内,同时鼓风机8向二级雾化气发生器53供给雾化所需的动力气体,酸化液与动力气体在二级雾化气发生器53的作用下完成雾化,雾化后产生微米级的酸化液颗粒与氰化氢气体;其中一部分酸化液颗粒会汇聚为酸化液降落在二级微米雾化器5内,一部分酸化液颗粒以微米雾化气的状态与氰化氢气体混合,共同由二级雾化气排口58排入常温冷凝器6;

步骤四,进入常温冷凝器6的雾化气在冷凝换热排管62的作用下降温15—20℃,实现酸化液颗粒冷凝回流降落在冷凝器壳体61内,而雾化气混合气中的氰化氢气体保持在26℃以上的温度条件下与被冷凝的酸化液分离,并通过氰化氢气体排口65排出,再由吸收塔7的进气口71进入吸收塔7,在循环泵74将碱液喷淋的作用下完成碱液吸收;吸收塔7内完成吸收的气体由出气口72排出,并在鼓风机8的作用下循环返回一级微米雾化器4和二级微米雾化器5的雾化气发生器内。

所述二级微米酸化器5内降落汇聚的酸化液通过二级雾化器酸化液排口56排出,然后在雾化泵22的作用下与一级微米酸化器4内的酸化液共同循环进入二级微米酸化器5的二级雾化气发生器53内。

所述当二级微米酸化器5内汇聚的酸化液过多时,即二级微米酸化器5内的酸化液到达酸化液溢流口57位置时,由酸化液溢流口57溢出,常温冷凝器6内的酸化液由冷凝酸化液排口64排出,从酸化液溢流口57溢出的酸化液与冷凝酸化液排口64排出的酸化液共同进入酸化液缓冲罐。

本发明的有益效果:

针对采用酸化回收发处理高浓度含氰废水工艺,微米级雾化器的雾化气发生器与常温冷凝器的应用,雾化气微米级的颗粒状态更容易使得氰化氢气体与酸化液脱离,冷凝法使得氰化氢气体内的酸化液冷凝回流,该方法进一步提高了酸化液内氰化氢气体吹脱速率与脱离效率。该发明专利在环保治理行业有着积极的作用,进一步促进了含氰废水治理领域的技术发展。

附图说明

图1为本发明的系统示意图。

其中:1—混酸器;2—雾化泵;3—管道加热器;4—一级微米雾化器;5—二级微米雾化器;6—常温冷凝器;7—吸收塔;8—鼓风机;

11—混酸器壳体;12—含氰废水进液口;13—混匀搅拌器;14—加酸口;15—酸化液排出口;

41—一级雾化器壳体;42—一级保温壳体;43—一级雾化气发生器;44—一级酸化液进口;45—一级动力进气口;46—一级雾化器酸化液排口;47—雾化气排口;

51—二级雾化器壳体;52—二级保温壳体;53—二级雾化气发生器;54—二级酸化液进口;55—二级动力进气口;56—二级雾化器酸化液排口;57—酸化液溢流口;58—二级雾化气排口;

61—冷凝器壳体;62—冷凝换热排管;63—冷凝器进气口;64—冷凝酸化液排口;65—氰化氢气体排口;

71—进气口;72—出气口;73—吸收液出液口;74—循环泵;75—吸收液喷淋口。

具体实施方式

实施例1

如图1所示,一种雾化气常温冷凝法处理酸化含氰废水成套装置,包括混酸器1、雾化泵2、管道加热器3、一级微米雾化器4、二级微米雾化器5、常温冷凝器6、吸收塔7和鼓风机8;其中混酸器1包括混酸器壳体11,混酸器壳体11内设有混匀搅拌器13,且混酸器壳体11上设有含氰废水进液口12、加酸口14和酸化液排出口15,混酸器1的酸化液排出口15通过一级雾化泵21与一级微米雾化器4的一级酸化液进口41连接,管道加热器3安装在一级微米雾化器4的酸化液进口管路上,一级微米雾化器4的一级雾化气酸化液排口46和二级微米雾化器5的二级雾化器酸化液排口56均通过二级雾化泵22与二级微米雾化器5的二级酸化液进口54连接,一级微米雾化器4的一级雾化气排口47和二级微米雾化器5的二级雾化气排口58均与常温冷凝器6的冷凝器进气口63通过管路连接;常温冷凝器6的氰化氢气体排口65与吸收塔7的进气口71通过管路连接;吸收塔7的出气口72通过鼓风机8分别与一级微米雾化器4的一级动力进气口45和二级微米雾化器5的二级动力进气口55连接。

所述一级微米雾化器4包括一级雾化器壳体41、一级保温壳体42和一级雾化气发生器43,其中一级保温壳体42套置在一级雾化器壳体41外部,且一级雾化器壳体41顶部和底部分别设有一级雾化气排口47和一级雾化器酸化液排口46,一级雾化器壳体41的左右侧壁分别设有一级酸化液进口44和一级动力进气口45,一级雾化气发生器43设置在一级雾化器壳体41内,并分别与一级酸化液进口44和一级动力进气口45连通。

所述二级微米雾化器5包括二级雾化器壳体51、二级保温壳体52和二级雾化气发生器53,其中二级保温壳体52套置在二级雾化器壳体51外部,且二级雾化器壳体51顶部和底部分别设有二级雾化气排口58和二级雾化器酸化液排口56,二级雾化器壳体51的左右侧壁分别设有二级酸化液进口54和二级动力进气口55,二级雾化气发生器53设置在二级雾化器壳体51内,并分别与二级酸化液进口54和二级动力进气口55连通,且二级动力进气口55下方的二级雾化器壳体51侧壁上还设有酸化液溢流口57。

所述常温冷凝器6包括冷凝器壳体61和冷凝换热排管62,其中冷凝换热排管62设置在冷凝器壳体61内,且冷凝器壳体61上设有冷凝器进气口63、冷凝酸化液排口64和氰化氢气体排口65。

所述吸收塔7上设有进气口71、出气口72、吸收液出液口73和吸收液喷淋口75,且吸收液出液口73和吸收液喷淋口75通过循环泵74连接。

混匀搅拌器13包括电机和搅拌轮,其中搅拌轮伸入一级雾化器壳体41内,并固定在一级雾化器壳体41上,且搅拌轮的连接杆顶端与电机的驱动轴连接,受电机驱动旋转。

一种应用上述一种雾化气常温冷凝法处理酸化含氰废水成套装置对酸化含氰废水进行处理的方法,包括如下步骤:

步骤一,通过含氰废水进液口12向混酸器1内注入酸化含氰废水,同时通过混酸器加酸口14向混酸器壳体11内投加浓硫酸保持混酸器壳体11内的酸化含氰废水PH小于2,启动混酸器1的混匀搅拌器13将混酸器壳体11内的液体混合均匀;

步骤二,启动一级雾化泵21,将混酸器1内的酸化含氰废水泵入一级微米雾化器4内的一级雾化气发生器43,同时启动管道加热器3对进入一级雾化气发生器43内的酸化含氰废水加热,并保证进入的酸化含氰废水温度达到45℃以上,启动鼓风机8通过一级微米雾化器4的一级动力进气口45向一级雾化气发生器43供给雾化所需的动力气体,酸化含氰废水与动力气体在一级雾化气发生器43的作用下完成雾化,一级保温壳体42对一级微米雾化器4进行保温,雾化过程中酸化含氰废水在一级雾化气发生器43的作用下被雾化为微米级的酸化液颗粒,而酸化含氰废水内的氰化氢气体会在一定温度下在鼓风机8鼓入的动力气体带动下与微米级的酸化液颗粒分离,故雾化后产生微米级的酸化液颗粒与氰化氢气体;其中一部分酸化液颗粒会汇聚为酸化液并降落在一级微米雾化器4内,一部分酸化液颗粒以微米雾化气的状态与氰化氢气体混合,共同由一级雾化气排口47排入常温冷凝器6;

步骤三,启动二级雾化泵22,将一级微米酸化器4内的酸化液泵入二级微米雾化器5的二级雾化气发生器53内,同时鼓风机8向二级雾化气发生器53供给雾化所需的动力气体,酸化液与动力气体在二级雾化气发生器53的作用下完成雾化,二级保温壳体52对二级微米雾化器5进行保温,雾化过程中酸化液在二级雾化气发生器53的作用下被雾化为微米级的酸化液颗粒,而酸化液中残留的氰化氢气体会在一定温度下在鼓风机8鼓入的动力气体带动下与微米级的酸化液颗粒分离,故雾化后产生微米级的酸化液颗粒与氰化氢气体;其中一部分酸化液颗粒会汇聚为酸化液降落在二级微米雾化器5内,一部分酸化液颗粒以微米雾化气的状态与氰化氢气体混合,共同由二级雾化气排口58排入常温冷凝器6;

步骤四,进入常温冷凝器6的雾化气在冷凝换热排管62的作用下降温15—20℃,实现50微米以下酸化液颗粒冷凝回流降落在冷凝器壳体61内,而雾化气混合气中的氰化氢气体保持在26℃以上的温度条件下与被冷凝的酸化液分离,并通过氰化氢气体排口65排出,再由吸收塔7的进气口71进入吸收塔7,在循环泵74将碱液喷淋的作用下完成碱液吸收;吸收塔7内完成吸收的气体由出气口72排出,并在鼓风机8的作用下循环返回一级微米雾化器4和二级微米雾化器5的雾化气发生器内。

控制冷凝换热排管62的冷凝温度使得雾化气温差下降15—20℃,但同时满足温度高于26℃以上,使得氰化氢气体温度依然高于26℃以上。

所述二级微米酸化器5内降落汇聚的酸化液通过二级雾化器酸化液排口56排出,然后在雾化泵22的作用下与一级微米酸化器4内的酸化液共同循环进入二级微米酸化器5的二级雾化气发生器53内。

所述当二级微米酸化器5内汇聚的酸化液过多时,即二级微米酸化器5内的酸化液到达酸化液溢流口57位置时,由酸化液溢流口57溢出,常温冷凝器6内的酸化液由冷凝酸化液排口64排出,从酸化液溢流口57溢出的酸化液与冷凝酸化液排口64排出的酸化液共同进入酸化液缓冲罐。

二级微米酸化器5内的酸化液处理完不能全部蒸发没,主要是氰化氢气体带走,大量的液体还是在反应器内,当一级微米雾化器4再向二级微米酸化器5内排酸化液时,酸化液超出酸化液溢流口57就得排出,采用高位溢流形式排出。

本发明方法是加热到指定温度条件后的酸化液经雾化发生器实现酸化液由液态到雾化气状态,一定温度下雾化气状态下的氰化氢气体更容易析出,结合常温冷凝使得气态酸化液在一定温差下冷凝回流完全与氰化氢气体分离。

实施例2

请参阅图1所示,一种雾化气常温冷凝法处理酸化含氰废水成套装置,包括混酸器1、雾化泵2、管道加热器3、一级微米雾化器4、二级微米雾化器5、常温冷凝器6、吸收塔7和鼓风机8;其中混酸器1包括混酸器壳体11、含氰废水进液口12、混匀搅拌器13、加酸口14、酸化液排出口15;其核心设备一级微米雾化器4包括一级雾化器壳体41、一级保温壳体42和一级雾化气发生器43;二级微米雾化器5包括二级雾化器壳体51、二级保温壳体52、雾化气发生器53、二级酸化液进口54、二级动力进气口55、二级雾化器酸化液排口56、酸化液溢流口57、二级雾化气排口58;核心设备常温冷凝器6包括冷凝器壳体61、冷凝换热排管62、冷凝器进气口63、冷凝酸化液排口64、氰化氢气体排口65;吸收塔7包括进气口71、出气口72、吸收液出液口73、循环泵74、吸收液喷淋口75。

所述混酸器1的酸化液排出口15通过一级雾化泵21与一级微米雾化器4的一级酸化液进口44连接,管道加热器3安装在一级微米雾化器4的酸化液进口管路上;一级微米雾化器4的一级雾化气酸化液排口46通过二级雾化泵22与二级微米雾化器5的二级酸化液进口54连接,一二级微米雾化器4/5的雾化气排口均与常温冷凝器6的冷凝器进气口63相连;常温冷凝器6的氰化氢气体排口65与吸收塔7的进气口71连接;吸收塔7的出气口72通过鼓风机8与二级微米雾化器5的二级动力进气口55连接。

本发明所述混酸器1为机械搅拌密闭混匀器;

所述管道加热器3酸化液加热温度控制在45℃以上;

所述一二级微米雾化器4/5为密闭结构,二级雾化气发生器53分别与二级酸化液进口54和二级动力进气口55相连,酸化液在压力气体共同作用下实现雾化,物化产生的雾化气液滴颗粒大小不大于50μm;

所述常温冷凝器6为密闭结构,常温冷凝器换热温差为15—20℃;

所述混酸器1、一级微米雾化器4、二级微米雾化器5、常温冷凝器6核心设备壳体制作材料采用PPH等耐磨耐腐耐温的非金属材料。

本发明工作过程:

首先通过含氰废水进液口12向混酸器1连续注入含氰废水,同时通过混酸器加酸口14向混酸器壳体11内连续投加指定流量的浓硫酸保持酸化液PH小于2以下,启动混酸器1的混匀搅拌器13使得酸化液混合均匀;启动一级雾化泵21,混酸器1内酸化液经酸化液排出口15在雾化泵21的作用下由一级酸化液进口44进入一级微米雾化器4内的一级雾化气发生器53,同时启动安装在一级微米雾化器4酸化液进口管路上的管道加热器3对进入一级微米雾化器4内一级雾化气发生器43的酸化液开始实时加热并保证温度达到45℃以上,与此同时启动鼓风机8通过一级微米雾化器4的一级动力进气口45向一级雾化气发生器43供给雾化所需的动力气体,酸化液与气体在一级雾化气发生器43的作用下在一级雾化器壳体41内完成雾化,一级保温壳体42保持一级微米雾化器4内的反应温度,雾化过程中氰化氢气体会在一定温度内在气体的带动下与微米级的酸化液颗粒分离,一部分酸化液会汇聚降落在一级微米雾化器4内,一部分酸化液以微米雾化气的状态与氰化氢气体混合态由一级雾化气排口47排出通过冷凝器进气口63进入常温冷凝器6;启动二级雾化泵22,一级微米酸化器4内酸化液通过一级雾化器酸化液排口46排出在雾化泵22的作用下由进入二级酸化液进口54进入二级微米雾化器5,同时鼓风机8产生的压力气体通过二级微米雾化器5的二级动力进气口55向二级雾化气发生器53供给雾化所需的动力气体,酸化液与气体在雾化气发生器的作用下在二级微米雾化器的二级雾化器壳体51内完成雾化,二级保温壳体52保持雾化器5内的反应温度,雾化过程中氰化氢气体会在一定温度内在气体的带动下与微米级的酸化液颗粒分离,一部分酸化液会汇聚降落在二级微米雾化器5内,一部分酸化液以微米雾化气的状态与氰化氢气体混合态由二级雾化气排口58排出通过冷凝器进气口63进入常温冷凝器6,二级微米酸化器5内降落汇聚的酸化液通过二级雾化器酸化液排口56排出在雾化泵22的作用下与一级微米酸化器4内的酸化液共同循环进入二级微米酸化器5的雾化气发生器53;一二级微米酸化器4/5产生的雾化气一起通过冷凝器进气口63进入常温冷凝器6的冷凝器壳体61后,在冷凝换热排管62的制冷换热降温15—20℃作用实现50微米以下酸化液颗粒冷凝回流降落在冷凝器壳体61内,而雾化气混合气中的氰化氢气体保持26℃以上的温度条件下与冷凝的酸化液分离,并通过氰化氢气体排口65排出由吸收塔7进气口71进入吸收塔,在循环泵74碱液喷淋作用下完成碱液吸收;二级微米酸化器5内的酸化液由酸化液溢流口溢出57与常温冷凝器6内的酸化液由冷凝酸化液排口64排出一起进入酸化液缓冲罐;吸收塔7内完成吸收的气体由出气口72排出在鼓风机8的作用下循环返回一二级微米雾化器4/5的雾化气发生器内。

- 一种雾化气常温冷凝法处理酸化含氰废水成套装置及方法

- 一种铁盐沉淀法处理含氰废水的铁盐用量极值确定方法