适用于液体、半固体剂型的包装系统及工艺

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及药品包装技术领域,具体涉及适用于液体、半固体剂型的包装系统及工艺。

背景技术

目前,国内外固体包装较为普遍,对于单一剂型的包装生产技术难度不高,而且随着这些年来医药市场的发展和沉淀,已无先进性和技术屏障可言。泡罩包装具有成本低的优点,而对于纯固体制剂(如片剂、胶囊剂等)的泡罩包装,仅需将已压制或充填好的药片/粒进行密封于已成型好的泡罩内,目前,只有纯固体制剂(如片剂、胶囊剂等)的泡罩包装,尚没有液体、半固体剂型采用泡罩包装。

目前,液体、半固体剂型的包装主要采用玻璃瓶进行灌装,玻璃瓶灌装具有成本高、不安全、占用空间大的缺陷,而现有的泡罩包装只能适用于固体剂型包装。

发明内容

本发明的目的在于提供适用于液体、半固体剂型的包装系统,解决现有玻璃瓶灌装导致成本高、安全性低和占用空间大的问题。

此外,本发明还提供基于上述包装系统的包装工艺。

本发明通过下述技术方案实现:

适用于液体、半固体剂型的包装系统,依次包括成型机构、灌装装置和热封机构;

所述成型机构用于将膜材制备为成型膜材,所述成型膜材上形成有用于容纳药品的腔体;

所述灌装装置用于将待装液体或半固体药品注入腔体获得灌装后膜材;

所述热封机构用于对灌装后膜材进行铝箔塑封。

本发明所述成型机构为现有技术,能根据实际需要将膜材制备为成型膜材,膜材经过成型机构后形成向下凹陷的腔体。

本发明通过将成型机构、灌装装置和热封机构组合,能够实现对液体、半固体的泡罩包装,以解决现有玻璃瓶灌装导致成本高、安全性低和占用空间大的问题。

进一步地,灌装装置包括药液罐、流量控制阀和药液导出管道;

所述流量控制阀设置在药液罐的出口管上,所述药液导出管道一端与流量控制阀的出口端连接,另一端与腔体相对应。

本发明通过在流量控制阀的出口端连接药液导出管道,通过药液导出管道能够顺利将液体、半固体药品住准确导入腔体内,通过将流量控制阀设置在出口管的末端,能提高计量的精准度。

进一步地,药液导出管道和膜材均采用不积液材料制成。

液体、半固体药品采用泡罩包装时,容易导致液体、半固体药品附着在内包装上,导致使用时计量的不确定性,尤其是小剂量(<5ml或<5g)的液体、半固体剂型,并且,在灌装时,为了将液体、半固体药品顺利导入腔体,在流量控制阀的出口端设置了药液导出管道,也容易导致液体、半固体药品附着在药液导出管道内壁上,进而导致灌装时计量不准确。

本发明通过将药液导出管道和膜材均采用不积液材料制成,使得液体、半固体药品不会附着在药液导出管道内壁、内包装上,提高灌装计量的精准度和使用时计量的准确性。

进一步地,不积液材料为PVC/PVDC、PVC/LDPE、PA/AL/PVC或PA/AL/VC。

所述PVC/PVDC、PVC/LDPE、PA/AL/PVC或PA/AL/VC均为现有材料。

进一步地,药液导出管道的出液端设置为弧形出口。

考虑到该剂型装量小(5ml-10ml),而且要在充填的过程中不损失,故灌装装置设计尤为重要。

所述弧形出口的设计能够减少液体、半固体药品在出口的粘附,进一步提高灌装计量的精准度。

进一步地,药液导出管道的出液端向上凹陷形成两个呈对称设置的弧形槽。

进一步地,热封机构包括上热封辊和下热封辊;

所述上热封辊和下热封辊分别置于灌装后膜材的上方和下方,所述下热封辊的外壁设置有与腔体匹配的第一凹槽,所述上热封辊的外壁均匀设置有若干第二凹槽。

一般热封的温度在100-200℃左右,但针对温度较敏感的液体、半固体来说,模具如果设计不合理,铝箔将会与热封辊直接接触,导致罩内温度过高,从而影响产品质量。

传统的热封方式,其上热封辊为非凹陷式设计即上热封辊的外壁为平滑结构,导致上热封辊与铝箔直接接触面积较大,从而将大部分热量传递给泡罩内的药品上,易引起产品受温度影响变质或造成质量异常。

本发明根据成型膜材的结构特点,在下热封辊的外壁设置有与腔体匹配的第一凹槽,当灌装后膜材进行热封机构后,腔体进行第一凹槽内,铝箔在牵引作用下进入热封机构内在装后膜材上,通过上热封辊和下热封辊的挤压实现铝箔塑封,本发明由于在上热封辊的外壁均匀设置有若干第二凹槽,在铝箔塑封中,大大减少了上热封辊与铝箔的接触面积,降低了传递给泡罩内的药品上的热量,利于提高产品质量。

进一步地,第二凹槽的宽度小于等于第一凹槽的宽度。

所述第二凹槽的宽度如果设置过大,易导致铝箔塑封失败。

进一步地,灌装装置和热封机构之间设置有成像检测机构。

所述成像检测机构的作用为被检测产品通过成像检测系统,该系统对所检测样品与标准样品进行拍照和数据比较后进行判断,并剔除有缺陷样品,从而保证产品质量,有利于减少缺陷样品流入市场。

进一步地,还包括膜材存放机构、铝箔存放机构、裁切机构、产品收集装置和废膜材收集机构;

所述包括膜材存放机构设置在成型机构前端,用于存放膜材并将膜材输送至成型机构;

所述铝箔存放机构用于存放铝箔并将铝箔输送至热封机构;

所述裁切机构设置在热封机构后端,用于对铝箔塑封后的膜材进行裁切;

所述产品收集装置和废膜材收集机构均设置在裁切机构后端,分别用于收集产品和废膜材。

适用于液体、半固体剂型的包装工艺,包括以下步骤:

S1、膜材成型:将膜材输送至成型机构内制备为成型膜材,所述成型膜材上形成有用于容纳药品的腔体;

S2、灌装:将成型膜材输送至灌装装置下方,通过灌装装置向腔体内灌装液体、半固体药品获得灌装后膜材;

S3、热封:将灌装后膜材输送至热封机构内实现铝箔塑封。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明通过将成型机构、灌装装置和热封机构组合,能够实现对液体、半固体的泡罩包装,具有成本低廉、安全性高的优点。

2、本发明通过将药液导出管道和膜材均采用不积液材料制成,使得液体、半固体药品不会附着在药液导出管道内壁、内包装上,提高灌装计量的精准度和使用时计量的准确性,且弧形出口的设计能够减少液体、半固体药品在出口的粘附,进一步提高灌装计量的精准度。

3、本发明由于在上热封辊的外壁均匀设置有若干第二凹槽,在铝箔塑封中,大大减少了上热封辊与铝箔的接触面积,降低了传递给泡罩内的药品上的热量,利于提高产品质量。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

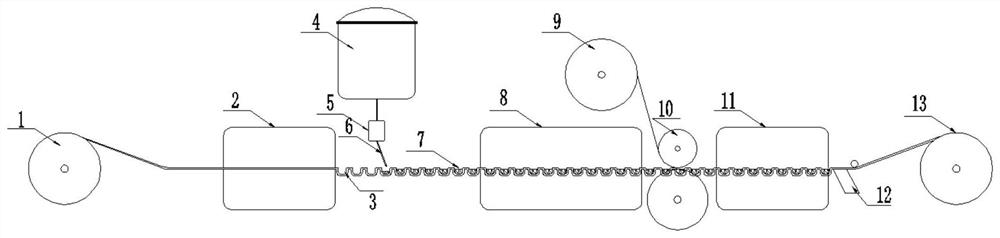

图1为包装系统的结构示意图;

图2为灌装装置的结构示意图;

图3为热封装置的结构示意图。

附图中标记及对应的零部件名称:

1-膜材存放机构,2-成型机构,3-成型膜材,4-药液罐,5-流量控制阀,6-药液导出管道,7-灌装后膜材,8-成像检测机构,9-铝箔存放机构,10-热封机构,11-裁切机构,12-产品收集装置,13-废膜材收集机构,14-铝箔,61-弧形出口,111-上热封辊,112-下热封辊,113-第二凹槽。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1:

如图1-图3所示,适用于液体、半固体剂型的包装系统,依次包括成型机构2、灌装装置和热封机构10;

所述成型机构2用于将膜材制备为成型膜材3,所述成型膜材3上形成有用于容纳药品的腔体;

所述灌装装置用于将待装液体或半固体药品注入腔体获得灌装后膜材7;

所述热封机构10用于对灌装后膜材7进行铝箔塑封。

在本实施例中,所述成型机构2主要由上加热板、下加热板、温度传感器、温控装置、成型模具、压力装置等组成。

在本实施例中,所述灌装装置包括药液罐4、流量控制阀5和药液导出管道6;

所述流量控制阀5设置在药液罐4的出口管上,所述药液导出管道6一端与流量控制阀5的出口端连接,另一端与腔体相对应;

在本实施例中,所述热封机构10包括上热封辊111和下热封辊112;

所述上热封辊111和下热封辊112分别置于灌装后膜材7的上方和下方,所述下热封辊112的外壁设置有与腔体匹配的第一凹槽。

本实施例的工作过程如下:

首先将膜材输送至成型机构2获得成型膜材3,所述成型膜材3上形成有向下凹陷用于容纳药品的腔体,如图1所示,即成型膜材3由若干连续的腔体构成,所述腔体的截面成U形结构,当腔体经过灌装装置下方时,通过灌装装置向腔体逐一注入液体或半固体药品获得灌装后膜材7,灌装后膜材7输送至热封机构10,采用铝箔塑封,实现对腔体的封闭处理,铝箔塑封时,腔体进入第一凹槽内,在上热封辊111和下热封辊112的挤压下实现铝箔塑封。

实施例2:

如图1-图3所示,本实施例基于实施例1,所述药液导出管道6和膜材均采用不积液材料制成;所述不积液材料为PVC/PVDC、PVC/LDPE、PA/AL/PVC或PA/AL/VC;所述药液导出管道6的出液端设置为弧形出口61,具体地:所述药液导出管道6的出液端向上凹陷形成两个呈对称设置的弧形槽。

实施例3:

如图1-图3所示,本实施例基于实施例1,所述上热封辊111的外壁均匀设置有若干第二凹槽113;所述第二凹槽113的宽度小于等于第一凹槽的宽度。

实施例4:

如图1-图3所示,本实施例基于实施例1,所述灌装装置和热封机构10之间设置有成像检测机构8;还包括膜材存放机构1、铝箔存放机构9、裁切机构11、产品收集装置12和废膜材收集机构13;

所述包括膜材存放机构1设置在成型机构2前端,用于存放膜材并将膜材输送至成型机构2;

所述铝箔存放机构9用于存放铝箔并将铝箔输送至热封机构10;

所述裁切机构11设置在热封机构10后端,用于对铝箔塑封后的膜材进行裁切;

所述产品收集装置12和废膜材收集机构13均设置在裁切机构11后端,分别用于收集产品和废膜材。

在本实施例中,所述机构均由如下部分组成:

成像检测机构8:主要由工业相机、图像采集/处理系统、数据传输线、CCD/CMOS图像传感器、光电耦合器件、光源系统、剔除装置、剔除确认装置、光电感应等。

膜材存放机构1:主要由光电感应、固定机座、固定架、转动滚轮等组成。

铝箔存放机构9:主要由光电感应、固定机座、固定架、转动滚轮、理顺滚轮组、刮刀等组成。

裁切机构11:主要由固定架、裁切模具、裁切刀等组成。

产品收集装置12:主要由光电感应装置、吸盘及装置、气动控制软件、接料槽、输送带等组成。

废膜材收集机构13:主要为废弃膜材收集,由不锈钢收集器组成。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 适用于液体、半固体剂型的包装系统及工艺

- 一种适用于液体、半固体剂型的包装系统